一种利用玻璃相变的激光工艺的新型微加工方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及纳米级微加工领域,具体为一种利用玻璃相变的激光工艺的新型微加工方法。

背景技术

现有一种在待加工塑料材料的表面或内部精确形成感应结构部分的环境友好、节约资源的方法,此方法即使感应结构部分是凸起、孔洞或折射率调制部分,也能够轻松精确地在待加工塑料材料的表面或内部形成感应结构部分。

如日本专利公开了“塑料结构体形成方法”(专利号:JP2003236929),该专利包括脉冲激光束加工时的环境温度要高于室温且低于待加工塑料材料的玻璃转变温度Tg(Tg-30℃)或更高,提供的环境温度要低于玻璃转变温度Tg,因为如果环境温度等于或高于玻璃转变温度Tg,形成的感应结构部分(图案)将变软,也就是说,通过在等于或高于玻璃转变温度Tg的温度下进行加工,经过处理的部分会变软,具有可流动性和柔韧性,从而使处理痕迹消失。

然而,上述的塑料结构体形成方法在对待加工的塑料材料进行激光束微细加工时,衍射极限对纳米、微米级加工造成了严重阻碍。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种利用玻璃相变的激光工艺的新型微加工方法,解决了上述背景技术中提出的问题。

(二)技术方案

为实现以上目的,本发明通过以下技术方案予以实现:一种利用玻璃相变的激光工艺的新型微加工方法,包括:

S101、将脉冲激光束施加在通过加热发生玻璃相变且具有热收缩性能的待加工塑料材料上;

S102、通过加热使所述塑料材料发生热收缩,进而使所述塑料材料上形成激光加工图案;

S103、将所述塑料材料在不低于玻璃转变温度Tg的温度下进行热处理;

S104、通过热收缩调整所形成的所述激光加工图案,使所述激光加工图案细化。

优选的,所述S101具体包括:

所述脉冲激光束在加工塑料材料的位置上具有光斑尺寸为100纳米至10微米。

所述脉冲激光束的脉冲宽度在10

所述脉冲激光束使用数值孔径为0.1至1.4、放大倍数为5至100的物镜透镜对要加工的塑料材料进行脉冲激光束的聚焦。

优选的,所述S102具体包括:

所述激光加工图案是指由施加脉冲激光束形成的空隙(孔隙)的组合结构,或者是化学上经过处理的微小区域(斑点)的组合结构。

所述热处理的温度T大于等于所述塑料材料的玻璃转变温度Tg,小于等于所述Tg+200℃。

所述热收缩是指通过在玻璃转变温度Tg或更高温度进行热处理。

优选的,所述S103具体包括:

所述热收缩使预先用脉冲激光束在内部或表面形成的图案被缩小而形状保持不变。

(三)有益效果

本发明提供了一种利用玻璃相变的激光工艺的新型微加工方法。具备以下有益效果:

1、本方案通过热收缩调整图案,使得加工的图案精细度高。

2、本方案可使用的激光加工仪器范围广,可以使用钛宝石激光器、半导体激光器、染料激光器等。

3、本方案激光加工图案形成后的热处理中,可以使用真空烘箱等设备进行处理,热处理操作便捷。

附图说明

图1为本发明的热处理下图案收缩示例图;

图2为本发明的数值孔径NA=1.35的浮动物镜焦点处归一化光强分布图;

图3为本发明的侧向光学坐标和轴向光学坐标处的光强图;

图4为本发明的聚苯乙烯薄膜的扫描电子显微镜侧面图;

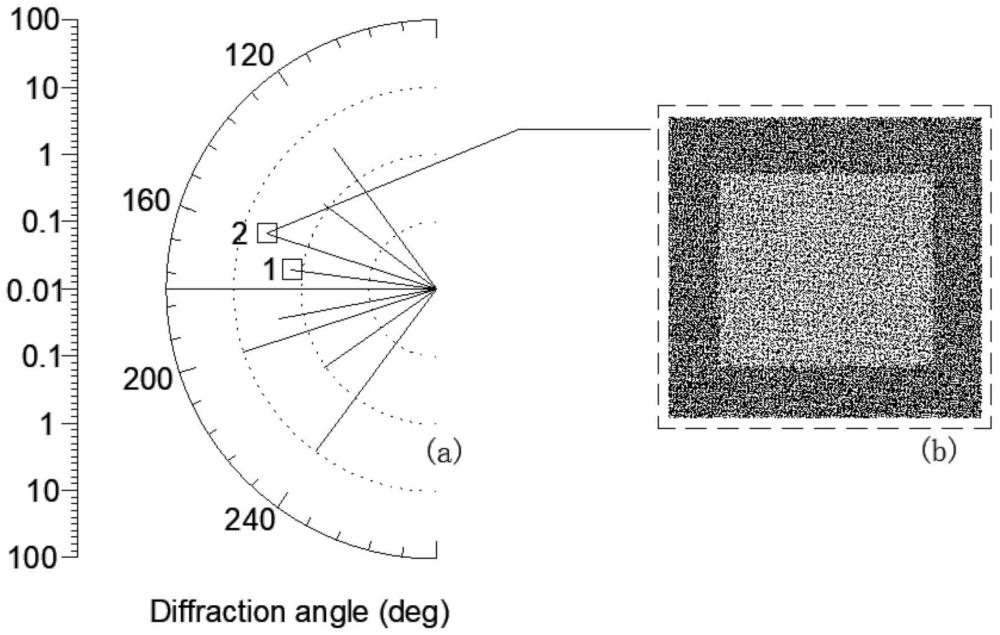

图5为本发明的聚苯乙烯薄膜中衍射光栅的衍射效率与衍射角之间实验值和理论值的关系图和白光反射拍摄的样品中形成的衍射光栅结构的图(2×2毫米2)。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面结合附图对本发明做进一步的详细描述:

近年来,利用材料自组织行为形成三维图案的纳米、微米级加工也有很大的热度。自组织行为是指当晶体生长条件(如温度、压力、环境气体和生长时间)得到精确控制时,分子系统或原子系统会自发形成一定的设计或图案的现象。但是在使用激光束的过程中,目前还未有利用自组织行为使用的应用。

本发明实施例提供一种利用玻璃相变的激光工艺的新型微加工方法,

S101、将脉冲激光束施加在通过加热发生玻璃相变且具有热收缩性能的待加工塑料材料上;

S102、通过加热使所述塑料材料发生热收缩,进而使所述塑料材料上形成激光加工图案;

S103、将所述塑料材料在不低于玻璃转变温度Tg的温度下进行热处理;

S104、通过热收缩调整所形成的所述激光加工图案,使所述激光加工图案细化。

本发明的实现是通过以下角度的研究得出,塑料材料的成型通常在工业领域中进行,以提供各种产品,包括日常生活中使用的产品,在生产塑料薄膜(包括片材)的情况下,通常会将塑料材料从熔融状态迅速冷却并加压,形成薄膜,另一方面,如果将熔融塑料在环境压力下逐渐冷却,所得到的塑料具有与快速冷却所得到的产品截然不同的玻璃结构性质,薄膜状的塑料材料的应力松弛可以应用于纳米/微纳制造工作。

因此,本发明对于在塑料薄膜(聚苯乙烯薄膜)内部或表面预先形成的图案是否可以改变尺寸(在本发明中,尺寸的改变也称为"形状转变")进行了深入讨论,为了形成图案,使用了脉冲激光束,然后,本发明发现,在聚苯乙烯等具有玻璃相变性质和热收缩性能的材料中,通过在玻璃转变温度Tg或更高温度进行热处理(退火),预先用脉冲激光束在内部或表面形成的图案被调整(缩小)而形状保持不变,从而完成了基于这一认知的本发明。

本发明中的"图案"是指由施加脉冲激光束形成的空隙(孔隙)的组合结构,或者是化学上经过处理的微小区域(斑点)的组合结构。

形状转变是在二维方向(平面方向)中的压缩,以及在垂直于平面方向的三维方向中的膨胀,整体上保持体积不变,可以被看作是一个热激活的过程,用于消除快速冷却和压缩的塑料中的应力。

如图1所示,根据本发明使用和研究的聚苯乙烯薄膜,将X轴和Y轴取在薄膜的平面方向上,将Z轴取在垂直于薄膜表面的方向上,形状转变在X轴方向和Y轴方向上收缩约2倍,而在Z轴方向上膨胀约4倍,整体上保持体积不变。

本发明的微纳制造方法的待加工对象是通过加热发生玻璃相变且具有上述热收缩性能的塑料材料,作为这种材料,可以使用各种已知材料,例如基于苯乙烯的树脂,如聚苯乙烯、丙烯腈-苯乙烯共聚物和丙烯腈-丁二烯-苯乙烯共聚物;基于聚酯的树脂,如聚对苯二甲酸乙二酯;基于甲基丙烯酸酯的树脂,如聚甲基丙烯酸甲酯;基于聚醚酮的树脂,如聚醚醚酮;基于氟的树脂,如聚四氟乙烯;以及基于聚酰胺酸酯的树脂,如聚酰胺酯和聚醚酰胺,在这些材料中,即使是相同种类的材料,在热收缩性能方面有的具有,有的没有,对于热收缩性能,可以通过选择制备工艺和轻微的结构改进来实现,待加工的塑料材料最好是在经过热处理后不会失去激光加工的图案。

利用脉冲激光束对待加工的塑料材料进行图案形成,可以采用包括本发明已提出的方法在内的各种方法,特别是,使用飞秒(脉冲宽度在10^-15到10^-10秒范围内)脉冲激光束的制造方法也适用于纳米/微纳制造。

关于脉冲激光束,最好在待加工的塑料材料内部或表面的加工位置上具有10纳米到10微米的光斑大小,更好地是100纳米到1微米,采用这样的光斑大小,可以有效利用纳米/微纳制造,

对待加工的塑料材料进行脉冲激光束的照射时间可以根据加工图案、激光束强度、脉冲持续时间等设置合适的值,对于同一光斑,大约为0.1到10秒。

最好使用数值孔径为0.1到1.4、放大倍数为5到100倍的物镜透镜对待加工的塑料材料进行脉冲激光束的光聚焦,更好地是数值孔径为0.8到1.4、放大倍数为40到100倍,这样的物镜透镜对于纳米/微米级别的微纳制造最为理想。

在形成激光加工图案后,对待加工的塑料材料进行热处理时,应在塑料材料的玻璃转变温度Tg或更高的温度下进行,最好的温度为Tg≤T≤Tg+200℃,进一步最好的是Tg≤T≤Tg+50℃,热处理温度的上限应该是不会通过热处理引发塑料材料热分解的温度,对于通常使用的一般塑料材料,上限温度为Tg+200℃,本发明的技术利用了待加工的塑料材料的热收缩性质,因此热收缩的发生是形成图案的必要条件,而在Tg或更高温度下的热处理就足够了,另一方面,随着热处理温度的升高,待加工的塑料材料的热分解可能会加剧,因此,热处理温度的上限为Tg+200℃,最好为Tg+50℃,如果热处理温度低于玻璃转变温度Tg,则无法通过形成图案的热收缩来进行精细加工,如果热处理温度在Tg+200℃或更低,则可以避免塑料材料热分解,同时保持激光加工图案的精细加工。

此外,关于热处理,可以通过在大气中加热待加工的塑料材料来实现所需的精细加工,但预计在大气中加热操作会导致待加工的塑料材料氧化而发生恶化,因此,最好在惰性气体氛围中进行热处理,如氮气和氩气,更好的是在商用真空烘箱中进行真空处理,至于热处理时间,需要一个能够充分引发收缩的时间;然而,过长的热处理时间会导致聚合物链的流动而使形成的图案变形的风险,具体而言,热处理时间最好在几秒钟到10分钟之间。

在激光加工方面,可以使用钛宝石激光器、半导体激光器、染料激光器等。

此外,在激光加工图案形成后的热处理中,可以使用真空烘箱等设备进行处理。

接下来,将通过一个实施例详细说明本发明,本发明不受以下实施例的限制。

首先,将描述在玻璃转变温度Tg或更高温度下,通过加热作用于用作记录材料的聚苯乙烯薄膜和其上绘制的图案产生的图案各向同性收缩的例子。

使用0.2毫米厚度的A4尺寸聚苯乙烯薄膜作为记录材料,垂直切割65毫米×横向切割50毫米,在聚苯乙烯薄膜上用油性记号笔绘制图案,如图1(a)所示,以制作样品,然后进行130℃的热处理2分钟,聚苯乙烯的玻璃转变温度Tg为100℃,热处理前后样品的状态分别显示在图1(a)和(c),以及图1(b)和(d)中,图1(a)和(c)是相同比例尺,图1(c)和(d)是相同比例尺,最小刻度为0.5毫米。

在超过聚苯乙烯的玻璃转变温度Tg的温度下进行热处理后,样品在平面内(X方向和Y方向)呈现大约2.1倍的纵向和横向收缩(图1(b)),而在平面内垂直方向(Z方向)上呈现大约4.4倍的拉伸(扩展)(图1(d))。

形状转变引起的体积变化是Va/Vom=(1/x)(1/y)(z/1)约99.8%,其中x、y和z表示形状转变后的尺寸相对于形状转变前相应尺寸的分数,观察到在使用的聚苯乙烯薄膜厚度翻倍(0.4毫米)后,在热处理后尺寸变小了12%。变化程度略微依赖于加热温度和加热时间。

接下来,将描述利用飞秒脉冲激光束记录在聚苯乙烯内部的图案重新调整的例子,利用了形状转变现象。

通过衍射和像差定律确定的聚焦截面,飞秒脉冲激光束记录的体素(三维像素)的大小可以变得更小,然后,可以通过亚微米尺度追踪由体素的形状转变引起的变化。

使用飞秒脉冲激光设备,使用操作在800纳米波长的再生放大器上的激光振荡器和显微镜。使用PZT台,根据预编程的过程图案扫描样品(聚苯乙烯薄膜;厚度0.2毫米),脉冲激光的稳定性约为3%(均方根值)。使用放大100倍的显微镜物镜进行样品内部的激光束聚焦,设定数值孔径为1.35。样品和物镜之间使用浸润油接触。由于浸润油和聚苯乙烯的折射率大致相同(n≈1.52),像差可以最小化。聚焦点的实际直径取决于进入物镜入口处的入射光束的截断比和光束的均匀性,并且可以精确评估。

脉冲能量是通过一个电力计使用固液浸没镜头直接在照射点测量的。为了计算焦点处的记录光强度,使用Grenouille方法(测量了焦点处的脉冲持续时间,并使用频率分辨光学门(FROG)算法恢复了脉冲持续时间[半峰全宽(FWHM)]。焦点处的脉冲持续时间为225±20飞秒,FRoG误差小于2%(更多细节可参考S.Juodkazis等人的文章,Pre.SPIE,Advanced Laser Technologies ALT-02,5147卷,226-235页,2003年)。

脉冲聚焦,即用于记录的"光笔"的空间尺寸接近标量德拜理论的尺寸,在折射率n=1.5介质中无畸变的焦点进行了计算(轴向(Z方向)×横向(X方向))≈(0.87×0.29)[μm

其中v=kr·sin(α)和u=4kz·sin

在聚苯乙烯中,通过单脉冲激光束进行光学记录的(间隙)空洞的尺寸是通过电场辐射扫描电子显微镜(SEM)进行测量的。在用生物冰切机;(可以在不扭曲内部特征的情况下切割软骨材料)切割样品后,沉积了几纳米厚的Pt薄膜,并用SEM观察。作为参考,照射了脉冲激光束以观察飞秒脉冲激光记录的体素的典型形态和尺寸。这些结果总结在图5中。图5是0.2毫米厚的聚苯乙烯薄膜的SEM侧视图像,其中(a)和(b)为记录后,(c)和(d)为记录后的热处理,(e)和(f)为热处理后的材料上的记录。记录光强度约为1.25×ILrr(LIDT表示光致损伤阈值),热处理在大气中以135℃进行了100秒。图中的比例尺表示1微米。在这里,沿着记录光束传播的横截面进行了检查。在焦点处形成了空洞。空洞被一个高密度的过渡材料的包围层所包围,这在使用聚甲基丙烯酸甲酯作为观察对象的样品内部观察到,这是由本发明者在文章中报道的(K.Yamasaki等人,Appl.Phys.A77,371(2003))。

单脉冲激光束形成空洞的机制如下:在脉冲前沿通过介电击穿形成材料的高导电(金属)状态时,脉冲能量在焦点处被材料的表面皮层吸收。吸收的能量大于键能,足以形成高压气相等离子体,从而形成空隙。

观察到聚苯乙烯样品在平面方向的收缩和轴向方向的膨胀与肉眼观察的结果完全一致(见图5(a)至(c),箭头标记的转变)。也就是说,相同的缩放比例观察到了样品的外周。通过光束强度1.25×Irpr记录在聚苯乙烯中的空洞的尺寸约为直径0.25微米,长度约为1微米,其光诱导损伤阈值接近。脉冲能量为8.5纳焦耳,光强为4.5焦耳/平方厘米,辐照强度为20TW/平方厘米(FWHM)。确认形状转变不会显著改变空洞的横截面(图5(b)和(d))。另一方面,空洞内距离完全按照宏观缩放精确地进行,这也可以用肉眼观察到(图1)。通过检查聚苯乙烯的体积守恒和光透过率不变(误差小于10%),可以推测材料的折射率和光吸收系数都没有受到影响。这意味着在形状转变之前和之后,密度保持不变。因此,比较未经热处理的聚苯乙烯中记录的空洞的尺寸和经过热处理后的聚苯乙烯是有益的。经过热处理的聚苯乙烯记录了一个体素(对应的长宽比为fa=2.6),在脉冲能量约为1.25×I,pr时,在10微米深度具有0.92×0.36[μm]的横截面的内部空洞。记录的体素的尺寸与Debye理论推导的焦点尺寸相当接近(图2)。另一方面,聚苯乙烯中记录的空洞的长宽比为fa=4(图5(b)),经过热处理后增加到4.7(图5(d))。这些值比焦斑的预期长宽比要大得多。

聚苯乙烯在热处理之前记录的空洞的长宽比相对较大,可以通过介电击穿过程中的局部加热来解释。值得注意的是,光诱导损伤阈值下每脉冲的记录功率仅为38千瓦,远低于玻璃材料的自聚焦临界功率约为1到2兆瓦。这就是为什么这种激光记录可以被认为是直接激光写入的原因。也就是说,可以预期材料的光调制紧密地遵循焦点处的光强分布比例。空洞的长宽比略大于理想焦斑的情况部分可以由像差引起,但不会由脉冲传播的非线性效应引起。

此外,在本发明的示例中,使用飞秒脉冲激光束通过形状转变过程对聚苯乙烯薄膜(厚度为0.2毫米;由Acrysunday Co.,Ltd.制造)中形成的衍射光栅进行调整。

聚苯乙烯中的衍射光栅在以下条件下形成。

此外,对形成的聚苯乙烯薄膜进行热处理,温度为130℃,时间为120秒。

测量了热处理样品的零级和一级衍射强度。图5(a)表示本实验的衍射效率η(方块)与计算的衍射效率η(曲线)以及衍射角度θ之间的关系。图中显示了衍射光栅形成后样品(未经热处理)的衍射效率(标为(1))以及经过热处理的衍射光栅样品的衍射效率(标为(2))。通过m=I1/(I0+I1)(其中Io和I1分别为零级和一级衍射强度)计算得到的实验值m。图5(b)是拍摄的样品中形成的2×2mm

其中I0和I1是入射和透射光的强度,N是缝隙的数量,相位参数β=(2π/λ)b ·sinθ和γ=(π/2)kb ·sinθ由开口长度b、周期h、波矢k=2π/λ和波长λ以及衍射角θ确定。由于公式(2)描述了衍射光栅的衍射效率的角度依赖性,因此在理论模拟中,只有当应用于记录在聚苯乙烯中的衍射光栅时,它才能被视为定量模型。在计算10缝隙光栅的理论曲线时,通过测量衍射效率(图5)定性地确认了形状转变时核心处约0.3微米的空洞的2.5微米周期的收缩。正如这里所看到的,光栅周期的两倍减小会增加衍射效率,并且根据理论预测,衍射角度约增加了两倍。根据对低成本聚苯乙烯进行的实验,已经确认了该原理,以表明形状转变对光子学应用是有用的。

正如本发明之前预先报告的,飞秒激光制造能够在聚甲基丙烯酸甲酯中记录具有约0.4微米横截面形状的空洞和通道(K.Yamasaki等,Appl.Phys.A 77,371(2003))。因此,可以预期飞秒微细加工可以达到约100纳米特征尺寸的聚合物纳米结构。此外,本发明的形状转变预计还可以进一步使记录的空洞图案变形。

例如,如前面详细说明的那样,通过在聚苯乙烯中进行玻璃转变温度或更高温度的热处理,可以改变记录在聚苯乙烯中的图案的尺寸。经过形状转变后,确认记录在聚苯乙烯中的空洞尺寸基本不会改变。这种现象可以用于塑料材料的纳米/微纳结构化。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种利用液态锰渣生产微晶玻璃或石板材的压延工艺方法

- 一种新型玻璃工艺品加工工艺

- 一种玻璃的激光加工方法

- 激光辅助材料相变和喷出微加工工艺

- 利用激光诱导等离子体与微铣复合制备工艺加工曲折波导慢波结构的方法