补偿型指压式卡盘

文献发布时间:2023-06-19 09:26:02

技术领域

本申请涉及夹具的领域,尤其是涉及一种补偿型指压式卡盘。

背景技术

在机械加工中,卡盘的用途是非常广泛的,常利用卡盘进行工件的夹持。

卡盘通常包括底座以及三个设于底座上的卡爪,三个卡爪沿底座的周向均匀排列,且每个卡爪均沿底座的径向滑动,三个卡爪同步靠近底座的轴线,卡爪抵紧工件的外周,进而实现夹紧工件。

针对上述中的相关技术,发明人认为对于圆盘类的工件,因工件轴向的厚度小,利用卡爪夹紧工件的外周时,易导致工件变形。

发明内容

为了减少圆盘类工件的变形,本申请提供一种补偿型指压式卡盘。

本申请提供的一种补偿型指压式卡盘采用如下的技术方案:

一种补偿型指压式卡盘,包括:

底座;

拉杆,连接于所述底座上,所述拉杆平行于底座的轴线,所述拉杆的一端延伸至底座轴向的一侧,且所述拉杆绕自身轴线转动并沿自身轴线滑动,所述拉杆设有多个并绕底座的周向间隔设置;

卡爪,设有多个,一个所述卡爪固定连接于一个拉杆的一端,并位于所述底座轴向的一侧,所述卡爪的一端沿垂直拉杆轴线的方向延伸,且所述卡爪朝向底座的端面为抵接面,所述抵接面用于抵接工件;以及

驱动机构,设于所述底座上,连接至所述拉杆的另一端,并用于驱动所述拉杆动作。

通过采用上述技术方案,夹持圆盘类工件时,工件放置于底座上,驱动机构动作,使得拉杆转动,使得卡爪沿垂直拉杆轴线方向延伸的一端转动至工件轴向的一侧,并正对工件;且拉杆沿自身轴向移动,使得卡爪靠近底座并抵紧工件;卡爪配合底座,夹紧于圆盘类工件轴向的端面,避免沿圆盘类工件的径向挤压工件,以减少圆盘类工件的变形。

可选的,所述拉杆的外周设有导向槽,所述导向槽绕拉杆的轴线沿螺旋状延伸;所述底座上固定连接有导向销,所述导向销沿拉杆的径向延伸,所述导向销的一端伸入导向槽,且所述导向销的外周滑动抵接导向槽的内壁;所述驱动机构用于驱动拉杆沿自身轴向往复移动。

通过采用上述技术方案,驱动机构动作,使得拉杆沿自身轴向往复移动,此过程中,导向槽与导向销相互配合,实现驱动拉杆绕自身轴线转动。

可选的,所述驱动机构包括:

驱动杆,平行于所述底座的轴线,并沿轴向往复移动;

驱动盘,同轴套接于所述驱动杆的一端外周;以及

连接件,设于所述驱动盘上,所述连接件设有多个,且一个所述连接件用于固定连接至一个拉杆远离卡爪的一端。

通过采用上述技术方案,利用驱动杆、驱动盘以及连接件同步带动多个拉杆同步移动,进而使得多个卡爪同步夹紧工件。

可选的,所述驱动杆的外周同轴设有拉环,所述拉环背离卡爪的一端为球面,且该球面的球心与拉环的轴线重合;所述驱动盘的内周与驱动杆的外周之间存在间距,且所述驱动盘的靠近卡爪的一端内周设有配合面,所述配合面滑动抵接拉环的球面。

通过采用上述技术方案,圆盘类工件轴向的端部并非定位面,即该端面可能存在倾斜的状态,此时,拉环的球面与配合面相互配合,驱动杆远离工件时,驱动盘可自动补偿圆盘类工件轴向端面的倾斜,直至驱动盘与圆盘类工件轴向的端面平行,此时,多个卡爪均抵紧圆盘类工件轴向的端面,完成工件的夹持。

可选的,所述驱动杆的外周还同轴设有复位环,所述复位环位于驱动盘背离拉环的一侧,且所述复位环与驱动盘之间存在间距;所述复位环朝向驱动盘的一端设有复位弹簧,所述复位弹簧的一端抵紧复位环,所述复位弹簧的一端抵紧驱动盘;所述复位弹簧沿驱动杆的轴向伸缩,并使得所述配合面抵紧拉环的球面。

通过采用上述技术方案,驱动杆向靠近工件方向移动,此时,在复位弹簧的作用下,驱动盘摆动直至垂直于驱动杆,同时,复位弹簧推动驱动盘靠近工件,进而使得卡爪松开工件。

可选的,所述驱动盘上设有供拉杆贯穿的安装孔,所述拉杆远离卡爪的一端伸出安装孔;所述连接件同轴套接于拉杆伸出安装孔的一端外周,所述连接件朝向卡爪一端设为球头,且球头的球心与连接件的轴线重合,所述安装孔的内周与拉杆的外周之间存在间距,且所述安装孔远离卡爪的一端内周设有抵接面,所述抵接面滑动抵接连接件的球头。

通过采用上述技术方案,实现连接件与驱动盘之间的铰接连接,进而实现在驱动盘倾斜时,拉杆保持平行于底座的轴线,以保证卡爪沿工件的轴向靠近并抵紧工件的端面。

可选的,所述拉杆的外周设有台阶,所述台阶位于驱动盘朝向卡爪的一端,所述台阶用于抵接驱动盘朝向卡爪的一端,且所述台阶与驱动盘之间存在间距。

通过采用上述技术方案,驱动盘随驱动杆向靠近工件方向移动,驱动盘的端面抵接至台阶,进而驱动拉杆移动,使得卡爪脱离工件。

可选的,所述底座上设有滑道,所述滑道沿底座的轴向延伸,所述拉杆滑动嵌设于滑道内,且所述拉杆的外周滑动抵接滑道的内周;所述滑道的内壁上还设有储油槽,所述储油槽内用于存放润滑脂。

通过采用上述技术方案,润滑脂渗入拉杆外周与滑道内周之间,实现润滑。

可选的,所述拉杆沿滑道往复移动时,所述导向槽连通至储油槽。

通过采用上述技术方案,部分润滑脂进入导向槽内,并随拉杆一起移动,随后,导向槽内的润滑脂附着至导向销的外周,进而实现导向销外周与导向槽内壁之间的润滑。

可选的,所述底座上可拆卸连接有定位件,所述定位件背离底座的端部设有定位槽,所述定位槽适配工件。

通过采用上述技术方案,定位槽适配工件,以实现工件的径向定位;定位件配合卡爪,实现工件的轴向定位以及周向定位,进而完成的工件的夹持、定位。

综上所述,本申请包括以下至少一种有益技术效果:

1.夹持圆盘类工件时,卡爪配合底座,夹紧于圆盘类工件轴向的端面,避免沿圆盘类工件的径向挤压工件,以减少圆盘类工件的变形;

2.圆盘类工件轴向的端部并非定位面,即该端面可能存在倾斜的状态,此时,驱动机构可自动补偿圆盘类工件轴向端面的倾斜,使得多个卡爪均抵紧圆盘类工件轴向的端面,完成工件的夹持。

附图说明

图1是实施例一中,圆盘类工件的结构示意图。

图2是实施例一中,补偿型指压式卡盘的整体结构示意图。

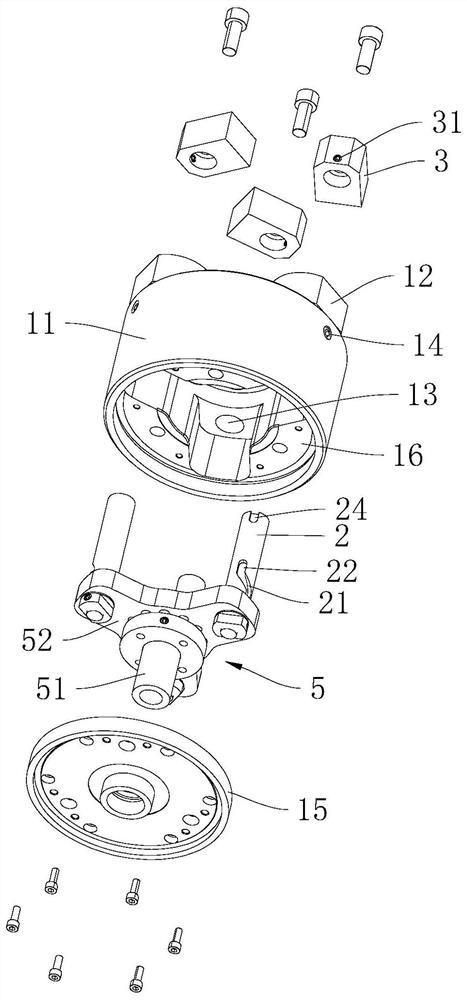

图3是实施例一中,底座、拉杆以及卡爪之间的连接结构爆炸视图。

图4是实施例一中,补偿型指压式卡盘的结构爆炸视图。

图5是实施例一中,驱动杆与驱动盘之间的连接结构爆炸视图。

图6是实施例一中,驱动杆与驱动盘之间的连接结构示意图。

图7是实施例一中,驱动盘与拉杆之间的连接结构示意图。

图8是实施例一中,拉杆、安装块以及卡爪之间的连接结构示意图。

图9是实施例二中,圆盘类工件的结构示意图。

图10是实施例二中,补偿型指压式卡盘的整体结构示意图。

附图标记说明:01、盘体;02、轴体;03、凸块;1、底座;11、座体;111、销孔;12、安装块;121、储油槽;122、密封圈;13、滑道;14、导向销;15、底板;16、安装腔;2、拉杆;21、导向槽;22、避让槽;23、台阶;24、限位槽;3、卡爪;31、限位销;4、定位件;41、定位槽;5、驱动机构;51、驱动杆;511、拉环;512、套接段;513、螺纹段;52、驱动盘;521、配合面;522、嵌槽;523、安装孔;524、抵接面;53、复位环;531、限位螺柱;54、复位弹簧;55、抵接套;56、连接件;561、限位螺钉。

具体实施方式

以下结合附图1-10对本申请作进一步详细说明。

本申请实施例公开一种补偿型指压式卡盘,夹持工件时,减少盘体的变形。

实施例一:

参照图1,圆盘类工件包括盘体01以及轴体02。

参照图2,补偿型指压式卡盘包括底座1、拉杆2以及卡爪3。底座1整体呈圆柱状;拉杆2平行于底座1轴线,并设有三个,且三个沿底座1的周向间隔设置,拉杆2沿自身轴向滑动穿设于底座1内,且拉杆2可绕自身轴线转动;拉杆2的一端伸出底座1,卡爪3对应设有三个,且一个卡爪3固定连接至一个拉杆2伸出底座1的端部,并使得卡爪3的一端沿拉杆2的径向凸出于拉杆2的外周。

参照图1、2,底座1上还设有定位件4,且定位件4位于三个拉杆2之间,工作时,工件放置与定位件4上,并使得盘体01背离轴体02的端面抵接定位件4的端面,拉杆2绕自身轴线转动,使得卡爪3转动至正对底座1,同时,拉杆2沿自身轴向移动,使得卡爪3靠近盘体01,并配合定位件4实现夹紧盘体01轴向的两端面,完成工件的夹持。

参照图3,底座1包括座体11以及安装块12。安装块12设有三个,且任一安装块12通过四个螺栓固定连接至座体11的端面上;底座1内还设有滑道13,滑道13沿座体11的轴向延伸,并贯穿座体11、安装快,且拉杆2滑动嵌设于滑道13内。

参照图3,拉杆2的外周还设有导向槽21以及避让槽22。导向槽21绕拉杆2的轴线呈螺旋状,避让槽22位于导向槽21背离座体11的一侧;避让槽22沿拉杆2的轴向延伸,并连通导向槽21,且导向槽21的内壁与避让槽22的内壁平滑过渡。

参照图3,座体11的外周还间隔设有三个销孔111,一个销孔111沿座体11的径向延伸,并连通至一个滑道13;销孔111内通过螺纹连接有导向销14,导向销14的一端伸入滑道13内,且导向销14远离座体11轴线的一端外周设有螺纹,导向销14伸入滑道13的一端外周光滑,并使得导向销14光滑的端部滑动嵌设至导向槽21、避让槽22内。

参照图3,拉杆2在滑道13内沿自身轴向移动时,导向销14受销孔111的限制而保持静止,则导向槽21的内壁滑动抵接导向销14的外周,进而实现拉杆2的转动。

参照图4,底座1还包括底板15。座体11背离安装块12的一端设有安装腔16,安装腔16连通滑道13;底板15通过六个螺栓固定连接至座体11上,并覆盖安装腔16。

参照图4,安装腔16内设有驱动机构5,驱动机构5用于驱动三个拉杆2同步沿座体11的轴向移动,且当工件的端面相对于座体11轴线倾斜时,驱动机构5自动补偿工件端面的倾斜,使得三个卡爪3同时抵紧工件的端面。

参照图4、5,驱动机构5包括驱动杆51以及驱动盘52。驱动杆51与座体11同轴设置,且驱动杆51向远离安装块12的方向贯穿底板15,驱动杆51伸出底板15的一端用于连接气缸的活塞杆或液压缸的活塞杆;驱动盘52同轴套接于驱动杆51上,并用于连接三个拉杆2。

参照图5、6,驱动杆51的外周沿自身轴向依次设有拉环511、套接段512以及螺纹段513。驱动盘52套接于套接段512的外周;拉环511朝向驱动盘52的一端设为球面,且该球面的球心与驱动杆51的轴线重合,驱动盘52的内周一端设有配合面521,配合面521滑动抵接拉环511的球面,本实施例中,配合面521采用锥面,且驱动的内周与套接段512的外周之间存在间距,实现驱动盘52轴线与驱动杆51轴线可在一定角度内摆动。

参照图5、6,驱动机构5还包括复位环53,复位环53套接于螺纹段513的外周,且复位环53与螺纹段513之间通过螺纹配合完成连接,且复位环53上穿设有限位螺柱531,限位螺柱531沿复位环53的径向贯穿复位环53,且限位螺柱531的端部抵紧螺纹段513的外周,实现复位环53与驱动杆51之间的固定连接。且当配合面521抵接拉环511的球面时,复位环53与驱动盘52之间存在间距。

参照图5、6,驱动盘52与复位环53之间还设有复位弹簧54以及抵接套55,驱动盘52朝向复位环53的一端沿其周向间隔设有嵌槽522,复位弹簧54的一端嵌设于嵌槽522内,抵接套55套接于复位弹簧54的另一端外周,且抵接套55滑动嵌设于嵌槽522内。抵接套55的一端伸出嵌槽522,并抵紧复位环53。

参照图6、7,驱动盘52上还设有安装孔523,安装孔523用于供拉杆2穿设,驱动机构5还包括连接件56,连接件56位于驱动盘52朝向复位环53的一端,且连接件56用于套接至拉杆2伸出安装孔523的一端外周,连接件56上还穿设有限位螺钉561,限位螺钉561沿连接件56的径向贯穿连接件56,且限位螺钉561的端部抵紧拉杆2的外周。

参照图7,连接件56朝向驱动盘52的一端设有球头,且球头的球心与连接件56的轴线重合,安装孔523的内周一端设有抵接面524,本实施例中,抵接面524设为球面,进而实现抵接面524滑动贴合连接件56的球头,且安装孔523的内周与拉杆2的外周之间存在间距,实现安装孔523的轴线与拉杆2的轴线可在一定角度内摆动。

参照图7,拉杆2的外周设有台阶23,台阶23位于驱动盘52背离连接件56的一侧,台阶23用于抵接驱动盘52的端面,且台阶23与驱动盘52之间存在间距。

参照图7、8,螺栓贯穿卡爪3并插接至拉杆2远离连接件56的一端,且拉杆2远离连接件56的一端外周设有限位槽24,限位槽24沿拉杆2的轴向延伸,卡爪3上穿设有限位销31,限位销31的一端用于嵌设至限位槽24内,实现卡爪3与拉杆2之间的周向固定。

参照图8,安装块12上且位于滑道13的内壁上设有储油槽121,储油槽121呈环形并于滑道13同轴设置,储油槽121内用于存放润滑脂,拉杆2在滑道13内往复移动时,润滑脂渗入拉杆2外周与滑道13内周之间以实现润滑。同时,拉杆2沿滑道13往复移动时,导向槽21连通至储油槽121,部分润滑脂进入导向槽21内,并附着至导向销14的外周,进而实现导向销14外周与导向槽21内壁之间的润滑。

参照图8,安装块12朝向卡爪3的一端嵌设有密封圈122,密封圈122的内周滑动抵紧于拉杆2的外周,以减少润滑脂的泄漏。

实施例一的一种补偿型指压式卡盘的实施原理为:夹持圆盘类工件时,工件放置于底座1上,驱动机构5动作,使得拉杆2转动,卡爪3转动至正对工件;且拉杆2沿自身轴向移动,使得卡爪3靠近底座1并抵紧工件;卡爪3配合定位件4,夹紧于盘体01轴向的端面,避免沿盘体01的径向挤压工件,以减少工件的变形;

同时,通常盘体01轴向的端部并非定位面,即该端面可能存在倾斜的状态,此时,拉环511的球面与配合面521相互配合,连接件56的球头与抵接面524相互配合,在卡爪3抵接盘体01端面的过程中,驱动盘52可自动补偿圆盘类工件轴向端面的倾斜,直至驱动盘52与圆盘类工件轴向的端面平行,此时,多个卡爪3均抵紧圆盘类工件轴向的端面,完成工件的夹持。

实施例二:

参照图9,圆盘类工件包括沿自身轴向依次设置的凸块03、盘体01以及轴体02。

本实施例与实施例一的不同之处在于:

参照图9、10,三个螺栓贯穿定位件4并连接至座体11上,实现定位件4与座体11之间的可拆卸连接。定位件4背离座体11的一端设有定位槽41,定位槽41适配于凸块03,即定位槽41的周向侧壁贴合至凸块03的外周,且盘体01背离轴体02的端面抵接定位件4的端面时,定位槽41的槽底与凸块03之间存在间隙。

实施例二的一种补偿型指压式卡盘的实施原理为:利用定位槽41完成工件的径向定位,定位件4配合卡爪3,实现工件的轴向定位以及周向定位,进而完成的工件的夹持、定位。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 补偿型指压式卡盘

- 补偿型指压式卡盘