基于激光超声和空耦超声的非接触式损伤检测系统及方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明属于无损检测领域,具体涉及一种基于激光超声和空耦超声的非接触式损伤检测系统及方法。

背景技术

近年来,随着科学技术和工业自动化的不断发展,越来越多的高性能材料被广泛应用于各个领域,特别是航空航天事业,对材料性能的要求更高更严苛。其中,复合材料由于其独特的机械性能,即高强度和刚度重量比,是航空航天行业中较为常见的材料。在实际应用中,由各种材料所制备的各种器件结构一般都较复杂,需要通过无损检测对材料的使用状况进行定期检查,检测材料性能是否退化、材料结构是否存在损伤等情况。

现有技术中,复合材料的无损检测包括接触式和非接触式。其中,接触式无损检测采用超声探头进行信号的激励和接收,但是接触式检测中,超声探头涂抹的耦合剂会对材料性能产生消极影响,且对于不平整或弯曲的材料表面来说,接触式的超声探头无法紧贴材料表面,无法进行有效检测。非接触式无损检测中采用激光超声探测材料内部损伤,非接触式的检测避免了传统接触式检测技术中耦合剂的涂抹对材料的构性能产生的消极影响。但对于作为接收器件的激光扫描系统,会受到待测材料结构形貌的限制,无法深入材料结构内部进行检测,且系统结构庞大,不灵活。

发明内容

鉴于现有技术中的上述缺陷或不足,本发明旨在提供一种基于激光超声和空耦超声的非接触式损伤检测系统及方法,通过激光脉冲产生基于待检测材料内部结构的带有损伤信息的超声波信号,再通过空气耦合的超声传感阵列CMUT采集到超声波信号,根据接收信号的脉冲个数和信号强弱变化,判断检测点到激励点之间的路径中是否存在损伤,实现对材料的非接触式损伤检测,检测灵活、便携,且适用于曲面检测。

为了实现上述目的,本发明实施例采用如下技术方案:

第一方面,本发明实施例提供了一种基于激光超声和空耦超声的非接触式损伤检测系统,所述非接触式损伤检测系统包括:激光超声激励模块、超声接收模块、手持式扫查架及信号采集处理模块;其中,

所述激光超声激励模块,用于向待检测材料发射宽频带激光脉冲,激发待检测材料产生超声波信号;

所述手持式扫查架为一个夹持机构,用于夹持所述超声接收模块;

所述超声接收模块与所述信号采集处理模块通信连接,用于在手持式扫查架定位的当前位置点通过非接触式空气耦合方式接收所述激光超声激励模块产生的超声波信号,并将所述超声波信号发送给所述信号采集处理模块;

所述信号采集处理模块,用于对接收的超声波信号进行处理,分析待检测材料的损伤情况。

作为本发明的一个优选实施例,所述激光超声激励模块,包括激光发生子模块、光斑调整子模块、能量控制子模块及方位确定子模块;所述光斑调整子模块、能量控制子模块、方位确定子模块同时与激光发生子模块相连;

其中,所述激光发生子模块用于在设定频率和波长下产生设定频带宽度的激光脉冲,所述能量控制子模块用于控制激光发生子模拟产生激光脉冲的单脉冲能量及光能量密度,所述方位确定子模块用于控制激光发出的方位,所述光斑调整子模块用于调整激光的光斑大小。

作为本发明的一个优选实施例,所述设定频率在20kHz到400kHz之间;所述光斑调整子模块调整光斑直径大小为80~120um;所述激光的设定波长为400~600nm;所述单脉冲能量为1000uJ到50000uJ之间,所述单脉冲光能量密度为1mJ/m

作为本发明的一个优选实施例,所述激光超声激励模块通过脉冲激光器实现。

作为本发明的一个优选实施例,所述超声接收模块包括电容式微机械超声波换能器CMUT阵列和直流偏置电源,直流偏置电源用于给CMUT阵列供电;所述CMUT阵列,用于接收超声波信号。

作为本发明的一个优选实施例,所述CMUT阵列采用基于微机电系统MEMS的N×NCMUT阵列。

作为本发明的一个优选实施例,所述CMUT阵列是由16×16个阵元组成的阵列,单个阵元的形状为边长400um的正方形,各阵元间的中心间距为500um,整体阵列尺寸为边长7900um的方形;

所述阵元的振膜为带孔振膜结构,具有真空腔体或含有少量气体的密闭腔体,所述腔体通过带孔振膜结构与外界环境连通,且每个阵元能够独立控制以实现当前位置点的超声波信号的接收。

作为本发明的一个优选实施例,所述CMUT阵列每个阵元的独立控制,通过相控阵的方式对阵列中各个阵元进行控制,使之在某特定检测位置点进行聚焦,根据相控阵的原理实现某特定位置点的信号检测,通过此时信号的强弱或者有无来判断当前位置点和激励点之间的路径中是否存在损伤;

或者,

所述CMUT阵列每个阵元的独立控制,各阵元单独进行超声信号采集,每个阵元对应一路信号采集接口;通过多路采集得到各阵元电压信号组成的空间-时间信号幅值阵列,将空间-时间信号幅值阵列进行三维傅立叶变化转换为信号波数-频率阵列,根据阵列能量突变信息判断损伤形貌,根据信号波数-频率阵列计算超声波波速,根据波速变化情况计算损伤深度,并实现损伤的可视化成像。

作为本发明的一个优选实施例,所述信号采集处理模块,包括依次相连的多通道放大子模块、多通道滤波子模块、数据采集子模块和数据处理子模块;其中,

所述多通道放大子模块与CMUT阵列连接,用于将电流信号转换为电压信号,并将电压信号放大;

所述多通道滤波子模块用于对电压信号滤波;

所述数据采集子模块用于采集并储存所述电压信号;

所述数据处理子模块用于提取所述数据采集子模块中存储的电压信号,根据电压信号分析待检测材料激励点到当前位置点的路径上是否存在损伤,当存在损伤时,输出损伤位置及相关参数。

本发明实施例还提供了一种基于激光超声和空耦超声的非接触式损伤检测方法,所述方法包括如下步骤:

步骤S1,在待检测材料表面选择激励点,激光超声激励模块对所述激励点发射预设频率、波长、能量值及光斑尺寸的激光脉冲;

步骤S2,手持式扫查架上夹持超声接收模块,根据激励点选择合适的接收点;

步骤S3,超声接收模块在接收点接收待检测材料中产生的超声波信号;

步骤S4,将所述超声波信号发送给损伤分析模块,根据超声波信号对待检测材料进行损伤初步定位分析,确定损伤区域;

步骤S5,调整超声波接收模块的检测区域,使检测区域覆盖整个损伤区域,对损伤区域进行精细扫描,实现损伤三维成像。

本发明具有如下有益效果:

本发明实施例的基于激光超声和空耦超声的非接触式无损检测方法,通过激光脉冲产生基于待检测材料内部结构的带有损伤信息的超声波信号,再通过空气耦合的超声传感阵列CMUT采集到超声波信号,基于导波原理,根据接收信号的脉冲个数和信号强弱变化,判断检测点到激励点之间的路径中是否存在损伤,以此确定损伤位置;再对损伤区域进行精细扫描,根据CMUT阵列采集到的信号确定损伤的形貌和深度;最后根据采集到的各点信息进行图像处理,形成损伤三维损伤图像。本发明不仅实现了无损检测,同时实现了非接触,在无损检测中不需要耦合剂;激光脉冲发射与超声波检测分离,且通过手持式扫查架实现超声波接收的灵活定位,不存在设备的局限,适用于曲面表面、复杂结构的材料或器件,灵活地、有针对性地进行超声波信号采集;另外,实现系统的设备本身不仅便于携带,同时保证了损伤分析精度。

附图说明

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

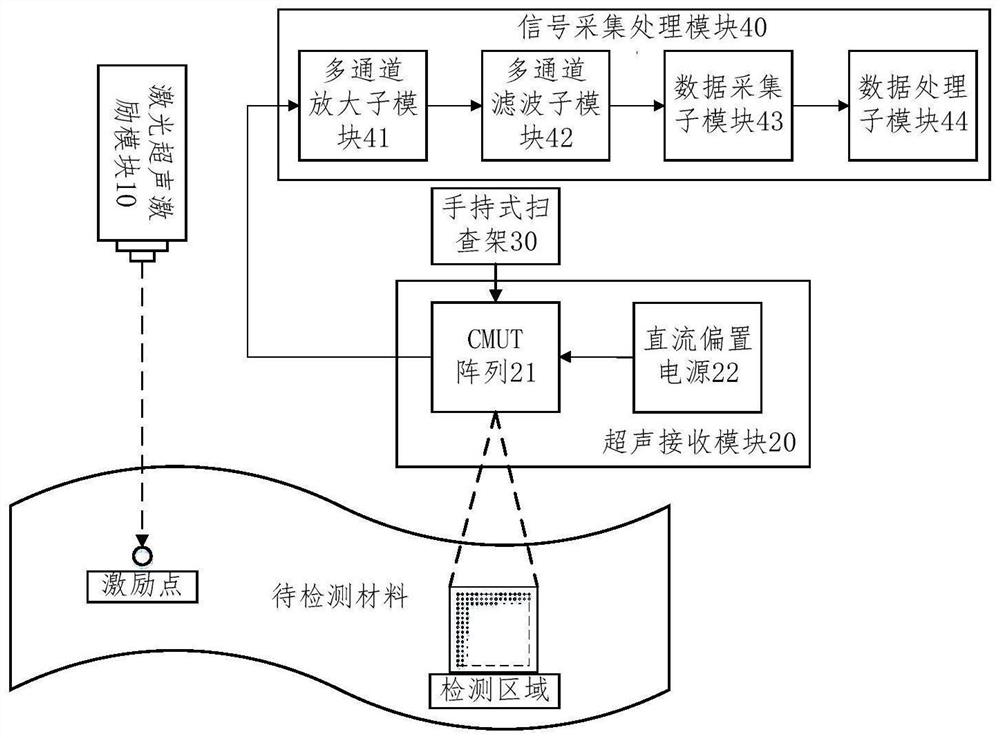

图1为本发明实施方式提供的基于激光超声和空耦超声的非接触式损伤检测系统结构示意图;

图2为本发明实施方式提供的基于激光超声和空耦超声的非接触式损伤检测方法流程图。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

图1示出了本发明实施方式的基于激光超声和空耦超声的非接触式损伤检测系统结构。本实施方式采用混合式超声检测,对任意曲面、复杂结构实现有效、灵活、精确且便携的损伤检测。

如图1所示,所述基于激光超声和空耦超声的非接触式损伤检测系统,包括:激光超声激励模块10、超声接收模块20、手持式扫查架30及信号采集处理模块40。

其中,所述激光超声激励模块10,用于向待检测材料发射宽频带激光脉冲,激发待检测材料产生超声波信号;

所述手持式扫查架30为一个夹持机构,用于夹持所述超声接收模块20;

所述超声接收模块20,与所述信号采集处理模块40通信连接,用于在手持式扫查架30定位的当前位置点通过非接触式空气耦合方式接收所述激光超声激励模块10产生的超声波信号,并将所述超声波信号发送给所述信号采集处理模块40;

所述信号采集处理模块40,用于对接收的超声波信号进行放大滤波处理,并分析待检测材料的损伤情况。

如上所述,所述激光超声激励模块10,至少包括激光发生子模块11、光斑调整子模块12、能量控制子模块13及方位确定子模块14;所述光斑调整子模块12、能量控制子模块13、方位确定子模块14同时与激光发生子模块11相连,所述激光发生子模块11用于在设定频率和波长下产生设定频带宽度的激光脉冲,所述能量控制子模块13用于控制激光发生子模块产生激光脉冲的单脉冲能量及光能量密度,所述方位确定子模块14用于控制激光发出的方位,所述光斑调整子模块12用于调整激光的光斑大小。

由于激光扫描点数较多,为了保证检测效率、缩短扫描时间,通常激光发生子模块11的所述设定频率较高,产生较高重复频率的激励激光脉冲;但是为了使激励出来的超声信息可分辨,两个相临扫描点激励的超声信息不可以在超声接收模块20的超声波接收位置处发生超声场叠加的现象,所以激光激励的时间间隔不可以太短,时间间隔满足超声波接收位置处无超声场叠加。优选地,所述设定频率,即脉冲重复率,范围在20kHz到400kHz之间。

所述光斑调整子模块12用于调整激光的光斑大小,激光光斑尺寸影响检测的最小分辨率。优选地,所述光斑直径大小为80~120um,所述激光的设定波长为400~600nm。

激光的能量决定着激励超声信号的强弱,激光能量越强,激励能力越强,但是过高的激光激励能量会导致待测对象表面受损,无法实现无损检测。通过能量控制子模块13控制单脉冲能量及光能量密度。优选地,所述单脉冲能量为1000uJ到50000uJ之间,所述单脉冲光能量密度的范围在1mJ/m

优选地,所述激光超声激励模块10通过脉冲激光器实现。所述脉冲激光器,具有多种特性,能够发射预定能量、宽频带的激光脉冲信号以激发待检测材料中产生超声波信号。所述的特性包括脉冲重复率、激光光斑尺寸、激光波长、单脉冲能量、单脉冲光能量密度等。

如上所述,所述手持式扫查架30操作灵活,可以夹持着超声接收模块20进入复杂结构材料的内部或面对曲面结构的任意位置处,接收超声波信号,从而实现灵活、便携地检测。

如上所述,所述超声接收模块20为空气耦合超声方式,包括电容式微机械超声传感器(Capacitive Micromachined Ultrasonic Transducers,CMUT)阵列21和直流偏置电源22组成,直流偏置电源22用于给CMUT阵列21供电;CMUT阵列21,用于接收超声波信号。

所述CMUT阵列21采用基于微机电系统(Micro Electro Mechanical Systems,MEMS)的N×N CMUT阵列。优选地,所述CMUT阵列21是一个由16×16个阵元组成的阵列,单个阵元的形状为边长400um的正方形,各阵元间的中心间距在500um,整体阵列尺寸为边长7900um的方形。阵元的振膜为带孔振膜结构,CMUT可工作在浸入式环境或空气耦合式环境,具有真空腔体或含有少量气体的密闭腔体。带孔振膜结构的腔体与外界环境连通,消除了真空腔体或密闭腔体内压强与外界大气压之间的压差,使振膜更容易起振,对外界环境压强的承受力更强。每个阵元都能够独立控制以实现当前位置点的超声波信号的接收。所述超声信号输出接口中的输出电路与阵元数据相对应在,每一个阵元对应一路信号输出接口。所述CMUT在工作状态时,周围环境中的超声信号引起CMUT的振动,导致电容平行平板中的电荷量发生改变,从而在回路中形成电流,通过超声信号输出接口输出电流信号。

优选地,所述CMUT阵列21有两种不同的工作方式,第一种,通过相控阵的方式对阵列中各个阵元进行控制,使之在某特定检测位置点进行聚焦,根据相控阵的原理实现某特定位置点的信号检测,通过此时信号变化判断当前位置点和激励点之间的路径中是否存在损伤;第二种,各个阵元均单独进行超声信号采集,通过多路采集系统能够得到各阵元电压信号组成的空间-时间信号幅值阵列,将空间-时间信号幅值阵列进行三维傅立叶变化转换为信号波数-频率阵列,根据阵列能量突变信息判断损伤形貌,根据信号波数-频率阵列计算超声波波速,根据波速变化情况计算损伤深度,并实现损伤的可视化成像。

如上所述,所述信号采集处理模块40,包括依次相连的多通道放大子模块41、多通道滤波子模块42、数据采集子模块43和数据处理子模块44。

其中,所述多通道放大子模块41与CMUT阵列21连接,用于将电流信号转换为电压信号,并将电压信号放大;所述多通道滤波子模块42用于对电压信号滤波;所述数据采集子模块43采集并储存所述电压信号,同时与所述数据处理子模块44相连;所述数据处理子模块44根据要求提取所述数据采集子模块43中存储的电压信号,根据电压信号分析待检测材料激励点到当前位置点的路径上是否存在损伤,当存在损伤时,输出损伤位置及相关参数。

所述信号采集处理模块40为多路信号采集,与CMUT阵列21阵元数量、超声信号输出接口的电路数量相对应。

所述多通道放大子模块41,为避免周围环境噪声源的干扰,要求输出噪声较低,达到避免干扰的要求。

优选地,所述数据处理子模块44还可以根据电压信号反演当前检测区域的全波场情况。当存在损伤时,根据损伤位置进一步调用数据采集子模块43中的精细扫描数据,或通过数据反馈再通过激光超声激励模块对当前检测区域进行精细化扫描并上传数据至数据采集子模块43,数据处理子模块44根据精细扫描数据中的电压信号,分析获得当前损伤的形貌、面积及深度,并反演出损伤区域的三维波场,从而进一步精确检测损伤的形貌、面积、深度等参数。

优选地,信号采集处理模块40还可以包括一个显示模块,用于显示动态三维波场,及动态三维波场所反映的损伤的精确形貌、面积、深度等参数。所述三维波场包含三维损伤图像。

当采用本实施方式的非接触式损伤检测系统对材料进行无损检测时,首先搭建实验系统,向板中发射单脉冲激光超声,激光激励超声信号,使用CMUT阵列接收超声信号,根据接收信号的脉冲个数和信号强弱是否发生变化,判断检测点到激励点之间的路径中是否存在损伤,信号无变化,则判定为路径无损伤;当接收信号存在多脉冲反射信号或者信号强度明显减弱时,则判定为该检测路径中存在损伤,此步骤可以对损伤位置进行粗略定位;接下来,根据损伤位置粗略定位结果,调整CMUT阵列对损伤区域进行精细扫描,使CMUT阵列覆盖整个损伤区域,进一步根据CMUT接收到的信号实现损伤形貌和损伤深度的检测;最后根据损伤形貌和损伤深度检测数据进行图像处理,形成损伤三维成像图。

基于上述非接触式损伤检测系统,本发明实施方式还提供了一种基于激光超声和空耦超声的非接触式损伤检测方法。如图2所示,所述基于激光超声和空耦超声的非接触式损伤检测方法,包括如下步骤:

步骤S1,在待检测材料表面选择激励点,激光超声激励模块对所述激励点发射预设频率、波长、能量值及光斑尺寸的激光脉冲。

本步骤中,所述能量值不会因为能量过高而对待检测材料造成损伤,同时在激光信号热弹机制的作用下在待检测材料中产生纵波、横波以及表面波等初级超声波信号,从激励点向四周传播。

步骤S2,手持式扫查架上夹持超声接收模块,根据激励点选择合适的接收点。

步骤S3,超声接收模块在接收点通过非接触式空气耦合方式接收待检测材料中的产生的超声波信号。

本步骤中,所述超声波信号包括:激光脉冲基于激光信号热弹机制在待检测材料中产生的初级超声波、初级超声波与材料内部的损伤结构发生相互作用产生的带有损伤信息的反射超声波、透射超声波。

所述超声接收模块采用空气耦合超声换能器阵列CMUT,所述阵列中所有阵元同时且单独进行信号采集,从而可以采集得到待检测区域的各位置点的超声波信号。

步骤S4,将所述超声波信号发送给信号采集处理模块,根据超声波信号对待检测材料进行损伤初步定位分析,确定损伤区域。

本步骤中,所述损伤初步定位分析,包括如下步骤:

步骤S41,对所述超声波信号进行滤波去噪声后调理放大,将电流信号转换为电压信号;

步骤S42,根据电压信号判断激励点到当前位置点的路径上是否存在损伤;当无损伤时,移动手持式扫查架,改变超声波接收模块的位置扫描下一个检测区域,转入步骤S41;当存在损伤时,确定损伤区域,进入步骤S5;

步骤S5,调整超声波接收模块的检测区域,使CMUT阵列的检测区域覆盖整个损伤区域,对所述损伤区域进行精细扫描,实现损伤形貌和损伤深度检测,最后将损伤形貌和损伤深度检测数据进行图像处理,形成三维损伤图像,实现损伤三维成像。

本步骤中,所述实现损伤三维成像,包括如下步骤:

步骤S51,对所述超声波信号进行滤波去噪声后调理放大,将电流信号转换为电压信号,并形成各阵元电压信号组成的空间-时间信号幅值阵列;

步骤S52,将空间-时间信号幅值阵列进行三维傅立叶变化转换为信号波数-频率阵列,根据阵列能量突变信息判断损伤形貌;

步骤S53,根据信号波数-频率阵列计算超声波波速,根据波速变化情况计算损伤深度;

步骤S54,根据损伤形貌和损伤深度检测数据进行图像处理,形成损伤三维成像图;

步骤S55,通过显示模块显示所述损伤位置、形貌、深度等信息,同时显示三维损成图像。

这里需要说明的是,上述基于激光超声和空耦超声的非接触式损伤检测方法与所述基于激光超声和空耦超声的非接触式损伤检测系统是相对应的,所述方法通过所述系统得以实现,因此,对所述基于激光超声和空耦超声的非接触式损伤检测系统的限定及描述,同样适用于本实施方式中的基于激光超声和空耦超声的非接触式损伤检测方法,在此不再赘述。

以上描述仅为本发明的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本发明中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本发明中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

- 基于激光超声和空耦超声的非接触式损伤检测系统及方法

- 基于激光超声和空耦超声的非接触式损伤检测系统及方法