一种独立悬挂减振一体化的差速驱动轮装置及其控制方法

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及AGV车体中的驱动装置领域,尤其涉及集独立悬挂减振与差速驱动为一体的差速驱动轮装置,具体展示了一种独立悬挂减振一体化的差速驱动轮装置。

背景技术

目前,差速驱动轮装置在物流及搬运AGV车体上得到了较大的推广应用,差速驱动轮对于控制精度、避震方面要求很高,在运动过程中,其位置、方向的控制直接影响上方物体的运作,只有驱动轮能够准确避障和避震,才能保证小车及物品运输的准确性。但目前市场上的差速驱动轮装置,存在以下缺陷:

1、在控制精度方面,有的差速驱动轮装置在传递电机的输出转矩时采用传动链轮间接驱动的形式,由于链轮存在启动冲击、转动噪声较大、传动平稳性差以及磨损后节距变大的缺陷,造成车体的控制精度较低。

2、在减振处理方面,有的差速驱动轮装置没有悬挂减振装置,在遇到不平整工况路面时,造成车体颠簸,影响车体运行平稳性,并存在运载物从车体上掉落事故的发生;有的差速驱动轮装置虽然装有悬挂减振装置,如采用弹簧减振悬挂装置,但悬挂减振装置是作为一个整体的形式来缓冲差速驱动轮装置,当差速驱动轮装置一侧差速驱动轮组件遇到凸起物或过沟槽,而另一侧差速驱动轮组件行进的路面正常,此时整体式的弹簧悬挂减振装置在压缩或恢复弹簧时,导向轴可能存在卡死在直线轴承中,无法实现微调节,造成缓冲的失效。

另外,有的带制动器的差速驱动轮装置,其在制动器出现故障时,由于制动器的布置位置的原因,必须将AGV车体用升起才可进行检修和更换。

因此,为解决上述问题,本发明设计给出一种独立悬挂减振一体化的差速驱动轮装置。

发明内容

在上述背景下,本发明的目的在于提供一种独立悬挂减振一体化的差速驱动轮装置,车体控制精确且避震性能良好,有效保证小车和物品运输的准确性。

本发明通过如下技术方案实现上述目的:

一种独立悬挂减振一体化的差速驱动轮装置,所述驱动轮装置包括差速轮转接板、转向组件、差速驱动轮组件和机械式限位组件;

所述差速轮转接板中间为转向组件,差速轮转接板两侧的下方为差速驱动轮组件;所述差速驱动轮组件包含悬挂减振组件和动力组件,所述悬挂减振组件连接在差速轮转接板下表面,通过弹簧为轮体减震;所述动力组件为差速驱动轮装置的运动提供动力源。

所述悬挂减振组件包括悬挂上板、悬挂下板、弹簧、导向轴、直线轴承、弹簧座筒、导向轴尾部端盖,其中,

所述悬挂上板和悬挂下板平行放置,悬挂上板和悬挂下板的关键位置处设有导向轴,所述导向轴贯穿悬挂上板和悬挂下板,其一端伸出悬挂下板,使所述悬挂下板能够在导向轴上移动,且在所述悬挂下板与导向轴相接触位置设有直线轴承;导向轴上端面与上悬挂板通过螺钉固连,然后穿过直线轴承的内孔,其下端面通过螺钉与导向轴尾部端盖相连;

所述弹簧压缩在悬挂上板和悬挂下板之间,弹簧下端面放置于所述弹簧座筒内,弹簧的上端面与上悬挂板的导向孔相配合,弹簧座筒通过螺钉安装于悬挂下板上表面。

所述动力组件包括支架、减速机、驱动电机、制动器、轮体,其中,

所述减速机采用行星齿轮形式,减速机的回转端与轮体连接为整体,减速机的固定端与支架固接;所述驱动电机通过输出轴及平键与减速机的输入端连接,并固定在支架上,制动器通过平键与减速机的输出端连接,以此构成动力组件,为差速驱动轮装置运动提供动力源。

所述转向组件包括机械式编码器、回转支承、小齿轮,其中,所述回转支承分为内外圈,且可相对转动,所述回转支承外圈与AGV车体连接,在转向运动时保持不动,内圈通过螺钉与差速轮转接板连接,在转向时,相对固定在车体上的回转支承外圈转动;所述小齿轮表面的齿轮与回转支承外圈上的齿轮啮合,并且所述小齿轮连接机械式编码器;当差速驱动轮装置进行转向时,回转支承内圈相对外圈旋转 ,通过其外圈的齿与小齿轮啮合,间接将转角传给与小齿轮连接的机械式编码器,实现差速驱动轮装置转角的实时监测。

所述机械式限位组件包括挡块和机械限位块,所述挡块固定在回转支承的外圈上,机械限位块固定在差速轮转接板上。

所述差速驱动轮装置中还设有束线夹,所述束线夹位于差速轮转接板上方的正中间,其用于将所有从差速轮转接板中间的出线口处穿出的电缆进行束紧,以此来防止在差速驱动轮装置转向运动时电缆出现扭动和拉扯现象,从而提高电缆的使用寿命和可靠性。

所述差速轮转接板,其下表面的结构设计成带有止口的形式,止口可缓冲瞬间启动对连接螺钉的冲击。

基于上述独立悬挂减振一体化的差速驱动轮装置,本发明还提供其控制方法,

所述控制方法通过改变悬挂减振组件的状态,使差速驱动轮组件能够准确避障和避震,所述悬挂减振组件在作业过程中包含三种工作状态,所述工作状态分为空载初始状态、承载状态以及过凸起沟槽状态。

所述悬挂减振组件在空载初始状态的控制过程为:在装配时施加预装载荷力,使得弹簧有一个永久预压缩量,为防止弹簧恢复,在导向轴的底端通过螺钉连接导向轴尾部端盖,导向轴尾部端盖的外径尺寸大于直线轴承外径尺寸,当弹簧要向上恢复初始自由状态时,导向轴尾部端盖与直线轴承底部相接触,阻止弹簧恢复;

悬挂减振组件处于承载状态时,控制过程为:首先差速驱动轮装置整体上端承受负载载荷,通过向下传递到差速驱动轮组件,差速驱动轮组件中的悬挂减振组件中弹簧受力压缩,当压缩到弹簧受力平衡状态时,弹簧停止压缩,在弹簧向下压缩时,导向轴沿着直线轴承内部做向下运动,起导向作用,保证悬挂减振组件压缩在允许的偏差范围内始终沿着Z方向运动;

悬挂减振组件处于过凸起或沟槽时,控制过程为:过凸起时,弹簧继续向下压缩以保持车体的平稳性,此时差速驱动轮装置承载加大,在过沟槽时,弹簧回弹以保持车体的平稳性,此时差速驱动轮装置承载变小。

有益效果

如上所述,与现有差速驱动轮装置相比,本发明给出的差速驱动轮装置,位于差速轮转接板下表面的差速驱动轮组件采用模块化的设计形式,便于装配、拆卸和维护;制动器设计成朝向外侧,在制动器出现故障时,无需将AGV车体升起即可进行维护和更换;采用独立的悬挂减振装置形式,使得位于悬挂转接板下表面的两侧的差速驱动轮组件在遇到凸起物或过沟槽时,各自调节不相互干扰,避免了整体式悬挂减振装置调节出现卡死现象的发生,从其保证车体运行始终处于平稳的状态。

附图说明

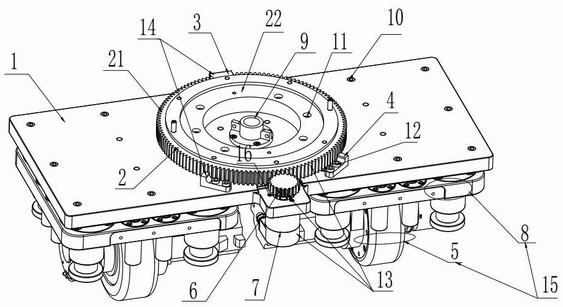

图1是本发明实施例所述的一种独立悬挂减振一体化的差速驱动轮装置结构示意图;

图2是本发明的悬挂减振组件是结构示意图;

图3是本发明的动力组件结构示意图;

图4是本发明的差速轮转接板结构示意图;

图中数字表示:

1差速轮转接板;2回转支承;3挡块;4机械限位块;5动力组件;6小齿轮;7机械式编码器;8 悬挂减振组件;9 束线夹;13转向组件;14机械式限位组件;15差速驱动轮组件;51 支架;21 回转支承外圈;22回转支承内圈;52 制动器;53 驱动电机;54 聚氨酯轮;55 减速机;81 悬挂上板;82 悬挂下板;83 弹簧;84 导向轴;85 直线轴承;86 导向轴尾部端盖;87弹簧座筒;10~12、16、56~58、88~810 螺钉;16 止口;17 出线口。

具体实施方式

下面结合附图对本发明的技术方案做进一步的详细说明:

如图1至图4所示实施例一种独立悬挂减振一体化的差速驱动轮装置,包括差速轮转接板1、转向组件13、差速驱动轮组件15、悬挂减振组件8、动力组件5、机械式限位组件14、束线夹9;

所述差速轮转接板1通过螺钉10连接位于两侧的差速驱动轮组件15,差速驱动轮装置在运动过程中,通过调节位于差速轮转接板1下表面两侧的差速驱动轮组件15的输出速度来实现差速驱动轮装置的转向和牵引运动;

所述差速驱动轮组件15由悬挂减振组件8和动力组件5组成,构成整个差速驱动轮装置一侧的独立减振+驱动的一体化系统。

如图1所示,在实际应用中,差速轮转接板1的作用是通过螺钉10连接位于其下表面两侧的差速驱动轮组件15、位于其上方的转向组件13、机械式限位组件14以及束线夹9,以此组成本实施例给出的一种独立悬挂减振一体化的差速驱动轮装置。

本实施例给出的一种独立悬挂减振一体化的差速驱动轮装置的工作原理为通过调节安装于差速轮转接板1下表面两侧的差速驱动轮组件15的输出速度来实现差速驱动轮装置的转向和牵引运动,即在转向时,两侧的差速驱动轮组件15会存在一定的速度差,以此来实现差速转角;在直行时,两者速度同步。

如图4所示,在实际应用中,差速轮转接板1,其下表面的结构设计成带有止口的形式,止口可缓冲瞬间启动对连接螺钉的冲击,以此增加差速驱动轮装置的使用寿命和可靠性。

在本实施例中,差速驱动轮组件15,包括悬挂减振组件8和动力组件5,悬挂减振组件8在差速驱动轮装置过凸起或沟槽时起减振缓冲作用,维持整车的平稳性;动力组件5为装置的运动提供动力源。

如图3所示,在实际应用中,悬挂减振组件8,包括悬挂上板81、悬挂下板82、弹簧83、导向轴84、直线轴承85、弹簧座筒87、导向轴尾部端盖86;直线轴承85和弹簧座筒87分别通过螺钉88和螺钉810安装于悬挂下板82的上表面,弹簧83下端面放置于弹簧座筒87内,弹簧83的上端面与悬挂上板81的导向孔相配合,导向轴84上端面与悬挂上板81通过螺钉89固连,然后穿过直线轴承85的内孔,其下端面通过螺钉89与导向轴尾部端盖86相连,以此构成悬挂减振组件;其中直线轴承85主要作用是导向,弹簧座87的作用是约束弹簧83,防止弹簧83串动。

在实际应用中,悬挂减振组件8的工作状态可分为三种,分别为空载初始状态、承载状态以及过凸起沟槽。

在实际应用中,悬挂减振组件8处于空载初始状态时,装配的时候会施加一个预装载荷力,使得弹簧83有一个永久预压缩量,此时导向轴84沿着直线轴承85同步向下运动,为防止弹簧83恢复自由状态,在压缩完后,在导向轴84的底端通过螺钉89连接导向轴尾部端盖86,在设计导向轴尾部端盖86时,其外径尺寸要大于直线轴承85的外径尺寸,这样可在当弹簧83要向上恢复初始自由状态时,导向轴尾部端盖86与直线轴承85底部相接触,阻止弹簧恢复;

悬挂减振组件8处于承载状态时,差速驱动轮装置整体上端承受一定的负载载荷,通过向下传递到差速驱动轮组件15,差速驱动轮组件15中的悬挂减振组件中弹簧83受力压缩,当压缩到弹簧83受力平衡状态时,弹簧83停止压缩,在弹簧83向下压缩时,导向轴84沿着直线轴承85内部做向下运动,起导向作用,保证悬挂减振组件压缩在允许的偏差范围内始终沿着Z方向运动;

悬挂减振组件8在过凸起时,为保持车体的平稳性,弹簧83继续向下压缩,此时差速驱动轮装置承载加大,在车体通过凸起后,车体弹簧恢复到未过凸起前的状态;同样,在过沟槽时,弹簧83回弹以保持车体的平稳性,此时差速驱动轮装置承载变小,在车体通过沟槽后,车体弹簧恢复到未过沟槽前的状态。

如图2所示,在实际应用中,动力组件5,包括支架51、减速机55、驱动电机53、制动器52、聚氨酯轮54;为实现降速增大扭矩的效果,减速机55采用减速比较大而尺寸相对较小的行星齿轮形式,减速机55的回转端通过螺钉56与聚氨酯轮54连接为整体,减速机55输入端的固定部位通过螺钉58与支架51连接,驱动电机53通过输出轴及平键与减速机55的输入端的键槽孔相连接,并通过螺钉57固定在支架51上,制动器52的花键齿轮键槽孔与减速机55的输出端轴连接,以此构成动力组件5,为差速驱动轮装置运动提供动力源。

在实际应用中,动力组件5中的制动器52,在差速驱动轮装置上坡过程需要停留在某一位置点、系统出现断电以及系统出现故障的情况下,可起到制动抱死驻车的作用;为在制动器52出现故障时便于维修和更换,制动器52采用朝向外侧的布置方式,无需升起AGV车体,即可从侧面进行检修更换。

如图1所示,在实际应用中,差速驱动轮装置在转向时会相对AGV车体做旋转运动,此时相对应的部件共同组成差速驱动轮装置的转向组件13,包括机械式编码器7、回转支承2、小齿轮6,回转支承2类似轴承的形式,分为回转支承内圈22和回转支承外圈21,两者可相对转动,回转支承2的外圈21通过螺钉11与AGV车体连接,回转支承内圈22通过螺钉11与差速轮转接板1连接,机械式编码器7通过螺钉16与与差速轮转接板1连接,小齿轮6通过键槽与机械式编码器7的输出轴相连。

在实际场景中,当差速驱动轮装置过弯进行转向时,安装于差速轮转接板1下表面两侧的差速驱动轮组件15的速度会形成差值,在差速轮驱动轮装置转向时,差速轮转接板下方两侧的差速驱动轮组件会形成速度差,进而形成一定的转角,此时差速轮转接板也随之转动相应的角度,与差速轮转接板相对静止的小齿轮也转到相应的角度,在小齿轮转动时,其通过为回转支承外圈的齿进行啮合,小齿轮相对旋转,进而间接将转角传给与小齿轮连接的机械式编码器,实现差速驱动轮装置转角的实时监测。

具体的,如图所示,与差速轮转接板1相连接的回转支承内圈22以及机械式编码器7相对回转支承外圈21旋转,在差速驱动轮装置转向时,与机械式编码器7相连接的小齿轮6与回转支承外圈21的齿啮合,小齿轮6将旋转的角度间接传给机械式编码器7,从而实现差速驱动轮装置转角的实时监测。

如图1所示,在实际应用中,为防止差速驱动轮装置转向时超过规定的转向角度,需要添加一组机械式限位组件14,包括挡块3和机械限位块4,挡块3通过螺钉固定在回转支承外圈21上,机械限位块4通过螺钉12固定在差速轮转接板1上;当差速驱动轮装置进行转向运动时,固定在差速轮转接板1上的机械限位块4也同步转动,当转动到差速驱动轮装置的设计极限角度后,机械限位块4与挡块3进行碰撞,此时,无法继续转向,驱动电机53处于堵转状态,电流异常,信号反馈到控制系统中来控制系统急停或断电。

如图1所示,在实际应用中,为防止在差速驱动轮装置进行转向运动时出线口处的电缆出现扭动和拉扯现象,特设计与线径相符合的束线夹9,可将所有从出线口处穿出的电缆进束紧,使得束线夹9下方的电缆在差速驱动轮装置转向运动时相对静止,束线夹9上方的电缆按照事先设计好的拖链规则的进行转动而不影响束线夹9下方的电缆,降低了电缆内部断线的故障问题,进而提高了电缆的使用寿命。

在控制精度方面,采用动力组件采用直接连接的方式,即驱动电机直接与减速机连接,减速机再与聚氨酯轮轮相连接,直连的方式大大提高了车体控制的精度;

在减振处理方面,采用独立悬挂减振装置,即安装于悬挂转接板的下表面两侧的差速驱动轮组件分别安装一个悬挂减振装置,然后作为一个整体通过螺钉与悬挂转接板连接,此设计形式,可在当出现一侧差速驱动轮组件遇到路面凸起或沟槽而另一侧为正常路面时,过凸起或沟槽侧的差速驱动轮组件的悬挂减振组件在调节时不对另一侧差速驱动轮组件的悬挂减振组件产生影响,避免了整体式悬挂减振调节出现卡死现象的发生,从其保证车体运行始终处于平稳的状态;

同时,所给出的一种独立悬挂减振一体化的差速驱动轮装置,其跨距相对较大,在转向角度较低以及所加负载未超过所设计的差速驱动轮装置承载能力范围的情况下,可不必使用辅助轮,可使车体的尺寸更加的紧凑并节省成本。

以上所述的仅是本发明的具体实施方式而已,凡是在本发明的技术思想和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种独立悬挂减振一体化的差速驱动轮装置及其控制方法

- 一种AGV驱动独立悬挂减振机构