一种耐磨板自动堆焊机

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及焊接设备技术领域,特别是一种耐磨板自动堆焊机。

背景技术

耐磨板是通过在韧性、塑性很好的普通低碳钢或者低合金钢表面通过堆焊方法复合一定厚度的硬度较高、耐磨性优良的硬面层而制成的板材产品,广泛应用于电厂、钢厂、水泥厂的磨煤机衬板、煤斗衬板、灰渣导管、进风通道、格栅栏杆、分选机、分选锥、破碎机内衬、破碎机气锤、风扇罩、风扇叶轮、料斗衬套、输送槽等耐磨件的加工制作,堆焊机是一种操作简单具有堆焊修复和外碳化钨等硬质合金表面涂层强化的功能的器械,广泛应用于耐磨板的堆焊工艺中,现有技术中,为了防止明弧堆焊焊接后钢板发生变形,影响相邻两焊道交接处的平整度,在钢板每次移动后均需要用压板对钢板进行压紧,然后再开始焊接,现有的耐磨板堆焊机上的压板多为人工手动抬起和下压,不仅每次的压紧力无法保证一致,影响钢板焊接质量,而且手动操作效率低,工人劳动强度大,同时耐磨板在堆焊耐磨层时会产生高温,高温会导致基板变形,如果不及时进行降温处理,耐磨板会产生很大变形,甚至会导致耐磨板报废,鉴于此,针对上述问题深入研究,遂有本案产生。

发明内容

本发明的目的是为了解决上述问题,设计了一种耐磨板自动堆焊机,解决了现有技术中,为了防止明弧堆焊焊接后钢板发生变形,影响相邻两焊道交接处的平整度,在钢板每次移动后均需要用压板对钢板进行压紧,然后再开始焊接,现有的耐磨板堆焊机上的压板多为人工手动抬起和下压,不仅每次的压紧力无法保证一致,影响钢板焊接质量,而且手动操作效率低,工人劳动强度大,同时耐磨板在堆焊耐磨层时会产生高温,高温会导致基板变形,如果不及时进行降温处理,耐磨板会产生很大变形,甚至会导致耐磨板报废的问题。

实现上述目的本发明的技术方案为:一种耐磨板自动堆焊机,包括自动堆焊机主体,所述自动堆焊机主体的机架上设置有下压控制机构,所述下压控制机构对称设置于焊头的两侧位置上,所述下压控制机构下端设置有缓冲定位机构,所述自动堆焊机主体一侧设置有水冷降温机构,所述水冷降温机构的喷头设置于焊头一侧、且与焊头保持一定距离进行随动;

所述下压控制机构包括:两个垂向液压缸、两个限位滑动构件以及连接板,两个所述垂向液压缸设置于机架横梁下端面上,两个滑动限位构件对称设置于两个垂向液压缸的两侧位置上,所述连接板设置于垂向液压缸的活塞端上、且与滑动限位构件相连接;

所述缓冲定位机构包括:缓冲连接构件以及接触定位板,所述缓冲连接构件设置于连接板的下端面上,所述接触定位板设置于缓冲连接构件的下端上;

所述水冷降温机构包括:水槽、冷水供给结构、第一喷淋结构以及第二喷淋结构,所述水槽设置于自动堆焊机主体内、且位于作业平台下方正对焊缝位置,所述冷水供给结构设置于自动堆焊机主体一侧,所述第一喷淋结构设置于自动堆焊机主体上、且位于焊头的一侧,所述第二喷淋结构设置于机架上、且位于自动堆焊机主体的作业平台下方,所述第一喷淋结构以及第二喷淋结构的喷射端均指向焊缝位置,所述第一喷淋结构以及第二喷淋结构的进水端分别与冷水供给结构相连通。

所述限位滑动构件包括:限位导柱、滑动块以及滑动架,所述限位导柱设置于垂向液压缸一侧、且一端与机架固定连接,所述滑动块滑动套装于限位导柱上,所述滑动架上端焊接于滑动块侧壁上,所述滑动架的下端与连接板固定连接。

所述缓冲连接构件包括:若干压缩弹簧以及若干伸缩柱,若干所述压缩弹簧的一端分别焊接于连接板的下端面上,若干所述伸缩柱分别设置于若干压缩弹簧内、且与连接板固定连接,若干所述压缩弹簧以及伸缩柱的下端均与定位接触板固定连接。

所述冷水供给结构包括:冷水机、增压泵以及三通连接头,所述冷水机设置于自动堆焊机主体一侧,所述增压泵设置于冷水机上、且进水端与冷水机的冷水水箱相连通,所述三通连接头的一端与增压泵的出水端相连通。

所述第一喷淋结构包括:第一丝杆模组、连接座、第一喷头以及第一柔性连接管,所述第一丝杆模组设置于自动堆焊机主体上、且位于焊头一侧,所述连接座设置于第一丝杆模组的移动端上,所述第一喷头沿倾斜方向设置于连接座上,所述第一柔性连接管的一端与三通连接头的一端相连通、另一端与第一喷头相连通。

所述第二喷淋结构包括:第二丝杆模组、安装座、第二喷头以及第二柔性连接管,所述第二丝杆模组设置于机架上、且位于自动堆焊机主体的作业平台下方,所述安装座设置于第二丝杆模组的移动端上,所述第二喷头沿倾斜方向设置于安装座上,所述第二柔性连接管的一端与三通连接头的一端相连通、另一端与第二喷头相连通。

所述连接座上设置有红外测距仪,所述红外测距仪的发射端指向焊头方向。

所述第一柔性连接管以及第二柔性连接管上均设置有流量调节阀。

所述水槽内设置有液位传感器。

所述接触定位板与连接板之间设置有压力传感器。

利用本发明的技术方案制作的耐磨板自动堆焊机,对现有的自动堆焊机主体进行改进,在机架上设置下压式控制机构,下压控制机构的下端设置有缓冲定位机构,在使用时,通过下压控制机构控制缓冲定位机构下行,从而对钢板进行压紧固定,提高钢板的焊道交接位置的平整度,进而提高焊接效果,同时在机架一侧设置水冷降温机构,水冷降温机构的喷淋端配合焊机焊头进行随动,在焊接完成后,对焊缝位置进行水冷降温处理,提高冷却效率,结构简单,稳定性好,提高了明弧堆焊在焊接耐磨板作业过程中的作业效率以及焊接质量,解决了现有技术中,为了防止明弧堆焊焊接后钢板发生变形,影响相邻两焊道交接处的平整度,在钢板每次移动后均需要用压板对钢板进行压紧,然后再开始焊接,现有的耐磨板堆焊机上的压板多为人工手动抬起和下压,不仅每次的压紧力无法保证一致,影响钢板焊接质量,而且手动操作效率低,工人劳动强度大,同时耐磨板在堆焊耐磨层时会产生高温,高温会导致基板变形,如果不及时进行降温处理,耐磨板会产生很大变形,甚至会导致耐磨板报废的问题。

附图说明

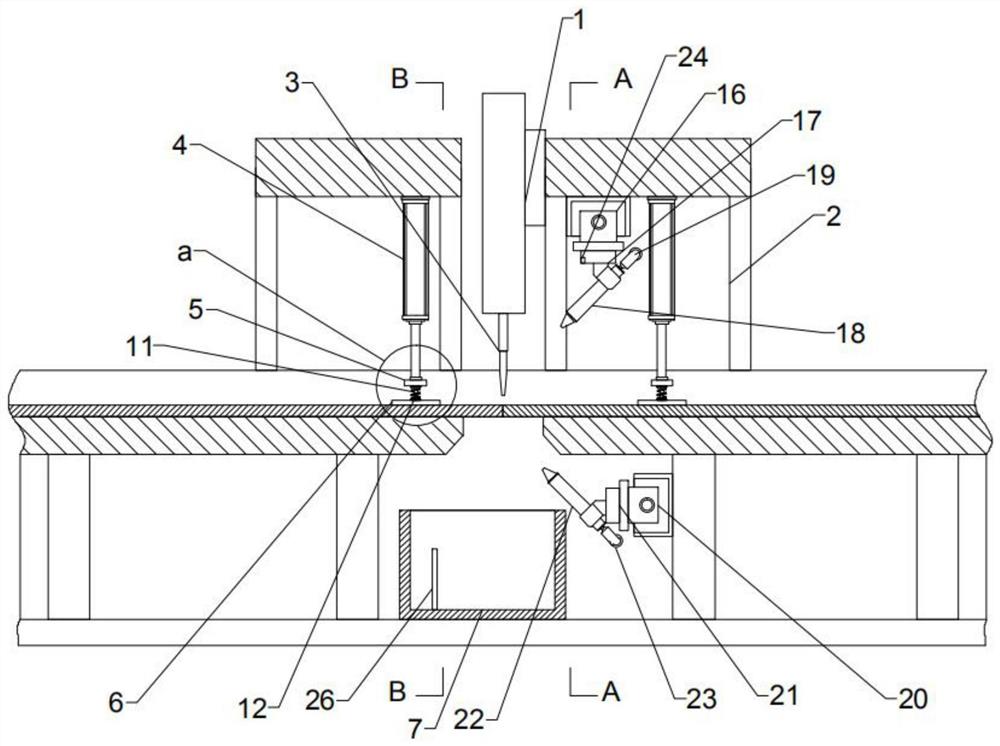

图1为本发明所述一种耐磨板自动堆焊机的主视剖面结构示意图。

图2为本发明所述一种耐磨板自动堆焊机的A-A位置的侧视剖面结构示意图。

图3为本发明所述一种耐磨板自动堆焊机的B-B位置的侧视剖面结构示意图。

图4为本发明所述一种耐磨板自动堆焊机的a位置局部放大结构示意图。

图5为本发明所述一种耐磨板自动堆焊机的b位置局部放大结构示意图。

图中:1-自动堆焊机主体;2-机架;3-焊头;4-垂向液压缸;5-连接板;6-接触定位板;7-水槽;8-限位导柱;9-滑动块;10-滑动架;11-压缩弹簧;12-伸缩柱;13-冷水机;14-增压泵;15-三通连接头;16-第一丝杆模组;17-连接座;18-第一喷头;19-第一柔性连接管;20-第二丝杆模组;21-安装座;22-第二喷头;23-第二柔性连接管;24-红外测距仪;25-流量调节阀;26-液位传感器;27-压力传感器。

具体实施方式

下面结合附图对本发明进行具体描述,如图1-5所示,通过本领域人员,将本案中所有电气件与其适配的电源通过导线进行连接,并且应该根据实际情况,选择合适的控制器,以满足控制需求,具体连接以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不在对电气控制做说明。

实施例:由说明书附图1-5可知,本方案包括自动堆焊机主体1,自动堆焊机主体1的机架2上设置有下压控制机构,下压控制机构对称设置于焊头3的两侧位置上,下压控制机构下端设置有缓冲定位机构,自动堆焊机主体1一侧设置有水冷降温机构,水冷降温机构的喷头设置于焊头3一侧、且与焊头3保持一定距离进行随动;上述下压控制机构包括:两个垂向液压缸4、两个限位滑动构件以及连接板5,两个垂向液压缸4设置于机架2横梁下端面上,两个滑动限位构件对称设置于两个垂向液压缸4的两侧位置上,连接板5设置于垂向液压缸4的活塞端上、且与滑动限位构件相连接;其中缓冲定位机构包括:缓冲连接构件以及接触定位板6,缓冲连接构件设置于连接板5的下端面上,接触定位板6设置于缓冲连接构件的下端上;上述水冷降温机构包括:水槽7、冷水供给结构、第一喷淋结构以及第二喷淋结构,水槽7设置于自动堆焊机主体1内、且位于作业平台下方正对焊缝位置,冷水供给结构设置于自动堆焊机主体1一侧,第一喷淋结构设置于自动堆焊机主体1上、且位于焊头3的一侧,第二喷淋结构设置于机架2上、且位于自动堆焊机主体1的作业平台下方,第一喷淋结构以及第二喷淋结构的喷射端均指向焊缝位置,第一喷淋结构以及第二喷淋结构的进水端分别与冷水供给结构相连通,对现有的自动堆焊机主体1进行改进,在机架2上设置下压式控制机构,下压控制机构的下端设置有缓冲定位机构,在使用时,通过下压控制机构控制缓冲定位机构下行,从而对钢板进行压紧固定,提高钢板的焊道交接位置的平整度,进而提高焊接效果,同时在机架2一侧设置水冷降温机构,水冷降温机构的喷淋端配合焊机焊头3进行随动,在焊接完成后,对焊缝位置进行水冷降温处理,提高冷却效率,结构简单,稳定性好,提高了明弧堆焊在焊接耐磨板作业过程中的作业效率以及焊接质量。

由说明书附图1-5可知,在具体实施过程中,上述限位滑动构件包括:限位导柱8、滑动块9以及滑动架10,限位导柱8设置于垂向液压缸4一侧、且一端与机架2固定连接,滑动块9滑动套装于限位导柱8上,滑动架10上端焊接于滑动块9侧壁上,滑动架10的下端与连接板5固定连接,其中缓冲连接构件包括:若干压缩弹簧11以及若干伸缩柱12,若干压缩弹簧11的一端分别焊接于连接板5的下端面上,若干伸缩柱12分别设置于若干压缩弹簧11内、且与连接板5固定连接,若干压缩弹簧11以及伸缩柱12的下端均与定位接触板固定连接,在使用时,将待焊接板材放置到作业台上,并使得板材接缝位置相互贴合,控制垂向液压缸4的活塞端扩张,从而推动连接板5在垂直方向上向下移动,连接板5下移过程中,连接板5两端的滑动架10在滑动块9的连接作用下,沿限位导柱8进行滑动,从而提高连接板5下移过程的稳定性,连接板5下行,进而使得连接板5下端的压缩弹簧11下部的定位接触板与待焊接板材接触,连接板5继续下移,从而对压缩弹簧11进行压缩,使得压缩弹簧11处于压缩状态,提高定位接触板与焊接板材接触的稳定性,同时降低了夹持定位过程中,对板材进行过度挤压,造成板材变形。

由说明书附图1-2可知,在具体实施过程中,上述冷水供给结构包括:冷水机13、增压泵14以及三通连接头15,冷水机13设置于自动堆焊机主体1一侧,增压泵14设置于冷水机13上、且进水端与冷水机13的冷水水箱相连通,三通连接头15的一端与增压泵14的出水端相连通,其中第一喷淋结构包括:第一丝杆模组16、连接座17、第一喷头18以及第一柔性连接管19,第一丝杆模组16设置于自动堆焊机主体1上、且位于焊头3一侧,连接座17设置于第一丝杆模组16的移动端上,第一喷头18沿倾斜方向设置于连接座17上,第一柔性连接管19的一端与三通连接头15的一端相连通、另一端与第一喷头18相连通,上述第二喷淋结构包括:第二丝杆模组20、安装座21、第二喷头22以及第二柔性连接管23,第二丝杆模组20设置于机架2上、且位于自动堆焊机主体1的作业平台下方,安装座21设置于第二丝杆模组20的移动端上,第二喷头22沿倾斜方向设置于安装座21上,第二柔性连接管23的一端与三通连接头15的一端相连通、另一端与第二喷头22相连通,在使用时,通过控制冷水机13上的增压泵14,将冷水机13中的冷却水抽出,并增压后,经三通连接头15分别注入到第一柔性连接管19以及第二柔性连接管23中,并经由第一喷头18以及第二喷头22分别喷出,从而在上下两侧对焊缝位置进行水冷降温,同时为了避免冷却作业对激光焊接作业造成影响,控制第一丝杆模组16以及第二丝杆模组20的移动速度,使得第一喷头18与第二喷头22与焊头3之间保持一定间距,跟随焊头3进行移动,从而实现水冷喷淋降温作业的稳定性。

在具体实施过程中,上述连接座17上设置有红外测距仪24,红外测距仪24的发射端指向焊头3方向,便于对连接座17与焊头3之间的间距进行实时监测,并根据监测结果控制第一丝杆模组16以及第二丝杆模组20的移动端的进给速度。

在具体实施过程中,上述第一柔性连接管19以及第二柔性连接管23上均设置有流量调节阀25,便于对冷却水的喷射量进行调节控制。

在具体实施过程中,上述水槽7内设置有液位传感器26,对水槽7内的水位高度进行监测,当水位高于设定值时,及时发出信号,通知工作人员进行排水。

在具体实施过程中,上述接触定位板6与连接板5之间设置有压力传感器27,用于测定接触定位板6与连接板5之间的压力值,从而确定接触定位板6与待焊接板材的之间的压力值,从而提高夹紧固定的稳定性。

综上所述,该耐磨板自动堆焊机,对现有的自动堆焊机主体1进行改进,在机架2上设置下压式控制机构,下压控制机构的下端设置有缓冲定位机构,在使用时,通过下压控制机构控制缓冲定位机构下行,从而对钢板进行压紧固定,提高钢板的焊道交接位置的平整度,进而提高焊接效果,同时在机架2一侧设置水冷降温机构,水冷降温机构的喷淋端配合焊机焊头3进行随动,在焊接完成后,对焊缝位置进行水冷降温处理,提高冷却效率,结构简单,稳定性好,提高了明弧堆焊在焊接耐磨板作业过程中的作业效率以及焊接质量,解决了现有技术中,为了防止明弧堆焊焊接后钢板发生变形,影响相邻两焊道交接处的平整度,在钢板每次移动后均需要用压板对钢板进行压紧,然后再开始焊接,现有的耐磨板堆焊机上的压板多为人工手动抬起和下压,不仅每次的压紧力无法保证一致,影响钢板焊接质量,而且手动操作效率低,工人劳动强度大,同时耐磨板在堆焊耐磨层时会产生高温,高温会导致基板变形,如果不及时进行降温处理,耐磨板会产生很大变形,甚至会导致耐磨板报废的问题。

上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

- 一种耐磨板自动堆焊机

- 一种耐磨板自动堆焊机