一种线槽高速挤出生产线及其加工工艺

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及PVC材料挤出制造技术领域,特别涉及一种线槽高速挤出生产线及其加工工艺。

背景技术

线槽壁厚薄,传统生产方式为采用55型挤出机生产,日产能为2吨左右,其口模和定型模均为一体式,一腔有问题,带动另一腔也出现问题,且冷却效果差,易出现堵料、粘料、糊料、产品变形,生产稳定性差,同时线槽模具的分流板与支架拼接处直角多,易粘料、糊料,清模频次高,且生产效率低,无论是人均单产还是耗电均较高,不符合企业及行业发展要求。

发明内容

本发明的目的在于提供一种线槽高速挤出生产线及其加工工艺,提高线槽生产效率,降低企业加工制造成本。

本发明提供了一种线槽高速挤出生产线,包括挤出机、口模、定型模、压合装置、牵引机和切割机,所述口模设置在挤出机右侧,所述压合装置设置在定型模右侧,所述牵引机设置在压合装置右侧,所述切割机设置在牵引机右侧,所述口模为两腔分开结构,所述口模包括槽盖熔体出口、槽体熔体出口、大固定螺栓、小固定螺栓、热电偶插口和加热板,所述定型模为两腔分开结构,所述定型模包括第一槽体冷却水进水口、槽盖冷却水进水口、预冷装置、第二槽体冷却水进水口、第三槽体冷却水进水口、第四槽体冷却水进水口、槽盖抽气管、槽体抽气管和冷却水箱,所述预冷装置上设置有预冷装置进水口。

进一步的,所述挤出机、口模、定型模、压合装置、牵引机和切割机均设置在机座上,所述挤出机、口模、定型模、压合装置、牵引机和切割机的中心线保持相同。

进一步的,所述牵引机16的转动齿轮设为20-35个齿位。

进一步的,所述挤出机15为65型挤出机。

进一步的,所述线槽高速挤出生产线加工工艺包括以下步骤:

1)混料系统将所需原料按聚氯乙烯PVC SG-5:150份,氯化聚乙烯CPE:15-20份,碳酸钙:50-100份,ACR树脂:1-3份,钛白粉:1-5份,MAH接枝改性聚乙烯蜡润滑剂:2-5份的配比在110-130℃下热混10-16min;再转入40-60℃下冷混10-20min成为熟料;

2)然后熟料经过集中振动筛将大颗粒料或杂质筛除,再通过管链进入65型挤出机料斗;

3)熟料进入挤出机后通过螺杆的剪切和外加热的作用,平均塑化后进入挤出机机头,物料在机头中被赋予一定的形状,并进一步塑化后离开挤出机,然后再机械力作用下通过口模而形成连续线槽体和线槽盖,线槽体出口模后直接进入定型模;

4)线槽体和线槽盖在定型模内在真空和喷淋水的作用下冷却定型,并在离开定型模后经过压合装置使线槽体和线槽盖压合为一体,组成线槽;

5)线槽在牵引机的作用下匀速前进,并在计量装置的控制下,进行切割预定长度的线槽,就完成了线槽的生产。

进一步的,步骤3)中,线槽盖进入定型模前先经过定型模前端的预冷装置进行预冷再进入定型模。

本发明的有益效果为:现有技术中采用55机生产是因为线槽壁厚薄、产品小,而普通线槽口模和定型模为两腔一体式结构,口模四周受热不均匀、定型模冷却不均匀,从而快速生产时极易出现堵料、焦料现象,且槽体与槽盖易出现冷却收缩不均匀导致产品无法配套现象,日产能仅2吨左右/天,该线槽高速制造方法,采用65机生产满足高速生产要求,线槽口模设为两腔分开式,每一腔均包裹一圈加热套,确保每一腔受热均匀、出料稳定,且定型模也设为两腔分开式,每一腔均为独立的水路和气路,使每腔定型模互不受影响,同时水路均匀分布与定型模四周,确保产品冷却均匀,另外定型模前端还设有槽盖预冷装置,避免了槽盖发软堵料现象,整体设计确保了线槽高速生产的稳定性;项目加工配方的整体设计及MAH接枝改性聚乙烯蜡润滑剂的引入,确保产品加工过程顺利、无析出、粘模、焦料现象;在本项目的综合设计下,一台机产能可达5吨每天,效率提升明显。

附图说明

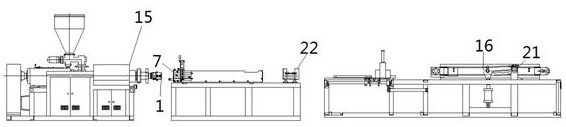

图1为本发明的结构示意图;

图2为本发明的口模的结构示意图;

图3为本发明的定型模的结构示意图;

图4为本发明的定型模的主视图。

附图标记说明:1、口模,2、槽盖熔体出口,3、槽体熔体出口,4、大固定螺栓,5、小固定螺栓,6、热电偶插口,7、定型模,8、第一槽体冷却水进水口,9、槽盖冷却水进水口,10、预冷装置,11、第二槽体冷却水进水口,12、第三槽体冷却水进水口,13、第四槽体冷却水进水口,14、预冷装置进水口,15、挤出机,16、牵引机,17、加热板,18、槽盖抽气管,19、槽体抽气管,20、冷却水箱,21、切割机,22、压合装置。

具体实施方式

下面结合附图,对本发明的一个具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

如图1至图4所示,本发明实施例提供的一种线槽高速挤出生产线,包括挤出机15、口模1、定型模7、压合装置22、牵引机16和切割机21,挤出机15为65型挤出机,口模1设置在挤出机15右侧,压合装置22设置在定型模7右侧,牵引机16设置在压合装置22右侧,切割机21设置在牵引机16右侧,口模1为两腔分开结构,口模1包括槽盖熔体出口2、槽体熔体出口3、大固定螺栓4、小固定螺栓5、热电偶插口6和加热板17,每一腔口模1四周均匀布置独立的加热圈,使口模出料更均匀。定型模7为两腔分开结构,定型模7包括第一槽体冷却水进水口8、槽盖冷却水进水口9、预冷装置10、第二槽体冷却水进水口11、第三槽体冷却水进水口12、第四槽体冷却水进水口13、槽盖抽气管18、槽体抽气管19和冷却水箱20,预冷装置10上设置有预冷装置进水口14,每一腔定型模设有独立的水路、气路和槽盖预冷区,两腔之间互不影响,每一腔定型模四周均设有冷却水路,冷却方式更优异,保障产品断面结构完整性。挤出机15、口模1、定型模7、压合装置22、牵引机16和切割机21均设置在机座上,挤出机15、口模1、定型模7、压合装置22、牵引机16和切割机21的中心线保持相同,牵引机16的转动齿轮设为20-35个齿位,以提高牵引速度。

线槽高速挤出生产线的加工工艺包括以下步骤:

1)混料系统将所需原料按聚氯乙烯PVC SG-5:150份,氯化聚乙烯CPE:15-20份,碳酸钙:50-100份,ACR树脂:1-3份,钛白粉:1-5份,MAH接枝改性聚乙烯蜡润滑剂:2-5份的配比在110-130℃下热混10-16min;再转入40-60℃下冷混10-20min成为熟料

2)然后熟料经过集中振动筛将大颗粒料或杂质筛除,再通过管链进入65型挤出机料斗;

3)熟料进入挤出机后通过螺杆的剪切和外加热的作用,平均塑化后进入挤出机机头,物料在机头中被赋予一定的形状,并进一步塑化后离开挤出机,然后再机械力作用下通过口模而形成连续线槽体和线槽盖,线槽体出口模后直接进入定型模,线槽盖进入定型模前先经过定型模前端的预冷装置进行预冷再进入定型模。

4)线槽体和线槽盖在定型模内在真空和喷淋水的作用下冷却定型,并在离开定型模后经过压合装置使线槽体和线槽盖压合为一体,组成线槽,

5)线槽在牵引机的作用下匀速前进,并在计量装置的控制下,进行切割预定长度的线槽,就完成了线槽的生产。

以上公开的仅为本发明的具体实施例,但是,本发明实施例并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

- 一种线槽高速挤出生产线及其加工工艺

- 一种线槽高速挤出生产线