带开孔钢板连接件及分体栓钉连接件的组合梁及施工方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明属于建筑技术领域,特别涉及一种带开孔钢板连接件及分体栓钉连接件的组合梁及施工方法。

背景技术

在传统组合梁结构中,由于型钢与混凝土之间存在由混凝土翼板中传来的纵向剪力,需要布置抗剪连接件,常用的抗剪连接件分为刚性连接件和柔性连接件两种。若在型钢上布置刚性连接件,达到抗剪承载力极限时组合梁容易发生脆性破坏,若在型钢上布置柔性连接件,界面可能发生较大滑移。

栓钉连接件是应用最广泛的柔性连接件,但高度较大的栓钉连接件更容易发生受弯变形,从而具有更好的延性;较短的栓钉接件难以产生弯曲变形,因而脆性更大、延性较低。分体栓钉,栓钉长径比仅有2到2.5左右,栓钉上部分体,下部相连,利用变截面的构造达到长径比要求,以满足延性需求,但分体对栓钉承载力下降作用较大,需要通过增大栓钉直径来满足承载力要求。

开孔钢板连接件是刚性连接件的一种,具有很大的刚度、强度及其抗疲劳性能,更适合应用到荷载相对较大、对疲劳要求较高的桥梁结构中,但破坏时通常为孔内混凝土剪切破坏,为脆性破坏。

发明内容

为了克服上述现有技术的缺点,本发明的目的在于提供一种带开孔钢板连接件及分体栓钉连接件的组合梁及施工方法,保留了刚性连接件和柔性连接件的优点,同时解决了两种连接件各自的不足,具有施工简便、设计灵活、性能优良的特点。

为了实现上述目的,本发明采用的技术方案是:

一种带开孔钢板连接件及分体栓钉连接件的组合梁,包括:

型钢1;

沿长度方向设置于型钢1上翼缘正中间的若干分体栓钉连接件2;

沿长度方向设置于型钢1上翼缘且分别位于分体栓钉连接件2两侧的两块开孔钢板连接件3,每块开孔钢板连接件3上沿长度方向设置有若干圆孔,两块开孔钢板连接件3上的圆孔一一对应;

设置于型钢顶部现浇翼缘板内的顶部横筋6;

设置于型钢顶部现浇翼缘板内的顶部纵筋7;

以及,

填充于型钢顶部现浇翼缘板内的现浇混凝土8。

所述分体栓钉2焊接于型钢1上翼缘正中间,所述开孔钢板连接件3沿钢板两面用角焊缝焊接于型钢1上翼缘,并沿型钢1上翼缘纵向布置,所述开孔钢板连接件3位于分体栓钉2两侧且对称布置,所述顶部横筋6与顶部纵筋7搭接共同构成型钢顶部现浇翼缘板内的钢筋网。

所述型钢1为H型钢或工字钢,所述开孔钢板连接件3选用Q235或Q345钢板均匀设置圆孔制作而成,开孔钢板连接件3厚度为16mm、22mm或25mm,高度为100mm、150mm或200mm,开孔直径为50mm、60mm或75mm,相邻两孔的间距为100mm或150mm,两板的间距为150mm或200mm,所述顶部横筋6及顶部纵筋7直径为16mm、22mm或25mm,在组合梁型钢顶部现浇翼缘板内按构造均匀布置,所述现浇翼缘板8所采用的混凝土强度等级为普通混凝土或超高性能混凝土。

所述分体栓钉连接件2为上部分体,下部相连。

所述分体栓钉连接件2直径选用32mm或40mm,长径比为2或2.5,开缝高度为10mm到13mm,开缝宽度为2mm,所述分体栓钉连接件2在型钢1上翼缘正中间均匀布置,相邻分体栓钉连接件2的设置间距为150mm、200mm或250mm。

优选地,本发明还可包括:

贯通设置于两块开孔钢板连接件3对应圆孔中的若干横向贯穿钢筋4;

设置于型钢底部现浇翼缘板内的底部纵筋5,所述底部纵筋5与横向贯穿钢筋4搭接共同构成型钢底部现浇翼缘板内的钢筋网。

相邻所述横向贯穿钢筋4之间至少有一个分体栓钉连接件2。

所述横向贯穿钢筋4及底部纵筋5直径为16mm、22mm或25mm,在组合梁型钢底部现浇翼缘板内按构造布置。

本发明还提供了所述带横向钢隔板的预制装配型钢混凝土梁的施工方法,步骤如下:

1、在工厂,将分体栓钉2均匀焊接在型钢1的上翼缘,将开孔钢板连接件3在沿型钢1的上翼缘纵向布置,通过角焊缝进行连接。

2、在现场,在型钢顶部均匀布置顶部横筋6及顶部纵筋7,向型钢1上方浇筑现浇混凝土翼缘板8完成该梁的施工。

当包括上述横向贯穿钢筋4和底部纵筋5时,所述步骤2中,先将横向贯穿钢筋4穿过开孔钢板连接件3圆孔布置,将底部纵筋5绑扎到横向贯穿钢筋上,然后在型钢顶部均匀布置顶部横筋6及顶部纵筋7。

与现有技术相比,本发明的有益效果是:

1)功能提升。

在组合梁的型钢上布置刚性开孔钢板连接件和柔性栓钉连接件,可以使组合梁具有两阶段受力特点,第一阶段是刚性开孔钢板连接件先抵抗型钢与混凝土之间的剪力,型钢与开孔钢板连接件之间剪力上升到一定程度时,柔性分体栓钉连接件受力,使组合梁不会直接脆性破坏,具有承载力高、延性好的特点。

2)施工简便。

组合梁的开孔钢板与栓钉焊接均在工厂预制生产完成,再将在工地通过将预制部分的型钢与组合柱或钢柱直接连接(或与混凝土柱过渡连接),布置上方钢筋后浇筑混凝土板即完成组合梁施工安装。与传统组合梁施工安装相比,现场不用焊接栓钉。经合理设计,组合梁的施工安装将更加方便和快捷,施工性能将大为提高。

3)设计灵活。

组合梁的各部位都可以根据现场实际需求进行选择,通过不同强度的预制型钢和不同材料与不同强度的现浇翼缘板相互组合,可以优化组合成各种类型组合梁,并各具性能特点和优点,适合于不同工程情况需求。

附图说明

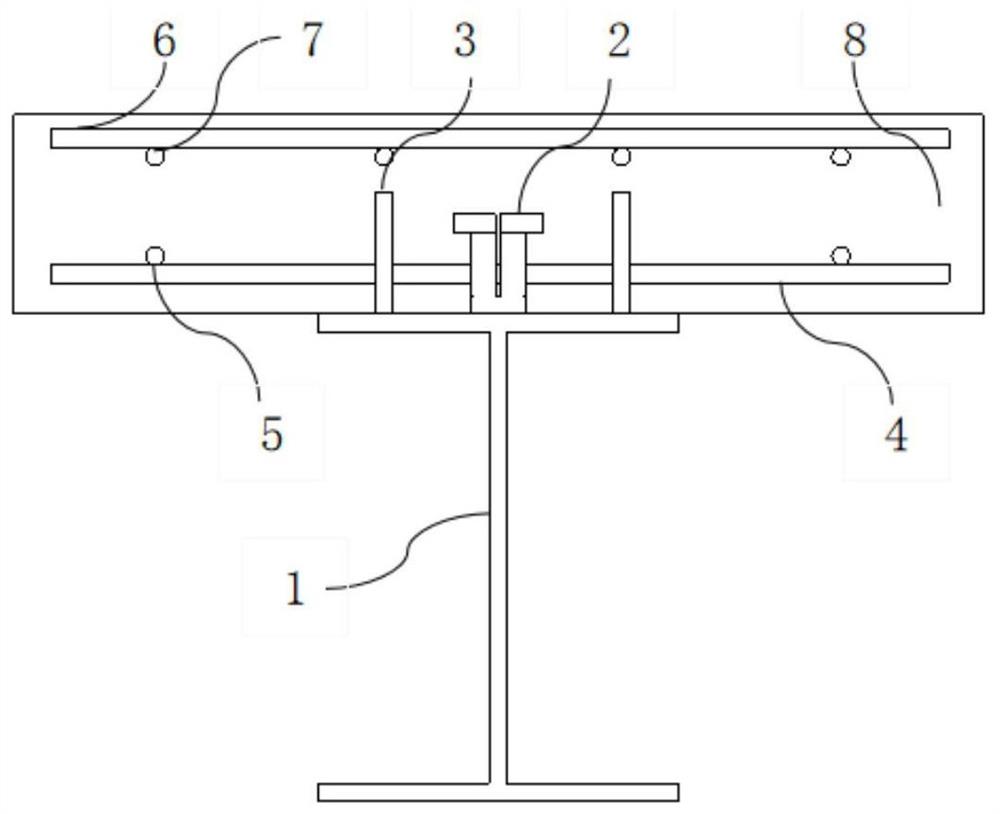

图1是本发明组合梁截面示意图。

图2是本发明组合梁的立体示意图。

图3是本发明组合梁的侧视图。

图4是本发明组合梁的俯视图。

图5是本发明提供的另一种组合梁的示意图。

具体实施方式

下面结合附图和实施例详细说明本发明的实施方式。

本发明一种带开孔钢板连接件及分体栓钉连接件的组合梁,基于刚性与柔性抗剪连接件在组合梁中两阶段受力的思想,可提高型钢与现浇混凝土间的纵向抗剪切作用,通过将开孔钢板刚性抗剪连接件与分体栓钉柔性抗剪连接件相结合,使组合梁具有两阶段受力特点,且具有承载力高,整体性好,抗疲劳性能好,抗裂和耐久性能提升,施工便捷等的优点。

如图1、图2、图3和图4所示,本发明主要包括型钢1、若干分体栓钉连接件2、两块开孔钢板连接件3、若干横向贯穿钢筋4、底部纵筋5、顶部横筋6、顶部纵筋7以及现浇混凝土8。现浇后,型钢1的上部、分体栓钉连接件2、开孔钢板连接件3、横向贯穿钢筋4、底部纵筋5、顶部横筋6、顶部纵筋7均位于现浇部分中。

具体地:

型钢1可为H型钢或工字钢。

若干分体栓钉连接件2沿长度方向以焊接等方式设置于型钢1上翼缘正中间,分体栓钉连接件2上部分体,下部相连。其直径可为32mm或40mm,长径比一般为2或2.5,开缝高度可为10mm到13mm,开缝宽度可为2mm。分体栓钉连接件2在型钢1上翼缘正中间最好均匀布置,根据需要,相邻间距为150mm、200mm或250mm。

两块开孔钢板连接件3沿长度方向设置于型钢1上翼缘且对称布置于分体栓钉连接件2两侧,具体可在其钢板两面用角焊缝焊接于型钢1上翼缘,并沿型钢1上翼缘纵向布置,每块开孔钢板连接件3上沿长度方向设置有若干圆孔,两块开孔钢板连接件3上的圆孔一一对应。开孔钢板连接件3可选用Q235或Q345钢板均匀设置圆孔制作而成,其厚度可为16mm、22mm或25mm,高度可为100mm、150mm或200mm,开孔直径可为50mm、60mm或75mm,相邻两孔的间距可为100mm或150mm,两板的间距可为150mm或200mm。

若干横向贯穿钢筋4分别贯通设置于两块开孔钢板连接件3对应圆孔中,相邻所述横向贯穿钢筋4之间一般至少有一个分体栓钉连接件2。

底部纵筋5设置于型钢底部现浇翼缘板内,横向贯穿钢筋4及底部纵筋5直径为16mm、22mm或25mm,在组合梁型钢底部现浇翼缘板内按构造布置,底部纵筋5与横向贯穿钢筋4搭接共同构成型钢底部现浇翼缘板内的钢筋网。

顶部横筋6设置于型钢顶部现浇翼缘板内。

顶部纵筋7设置于型钢顶部现浇翼缘板内,顶部横筋6及顶部纵筋7直径为16mm、22mm或25mm,在组合梁型钢顶部现浇翼缘板内按构造均匀布置,顶部横筋6与顶部纵筋7搭接共同构成型钢顶部现浇翼缘板内的钢筋网。

现浇混凝土8填充于型钢顶部现浇翼缘板内,其采用的混凝土强度等级为普通混凝土或超高性能混凝土。

其中:

1)柔性连接件采用分体栓钉连接件,可提高组合梁的抗裂性能和延性。

2)本发明开孔钢板连接件所涉及的强度、厚度、宽度、间距等各设计参数可以根据相应的设计计算方法进行优化设计。

3)型钢1可以采用H型钢或工字钢,调整大小以满足实际使用需求。

本发明还提供了所述带横向钢隔板的预制装配型钢混凝土梁的施工方法,步骤如下:

1、在工厂,将分体栓钉2均匀焊接在型钢1的上翼缘,将开孔钢板连接件3在沿型钢1的上翼缘纵向布置,通过角焊缝进行连接。

2、在现场,将横向贯穿钢筋4穿过开孔钢板连接件3圆孔布置,将底部纵筋5绑扎到横向贯穿钢筋上,后在型钢顶部均匀布置顶部横筋6及顶部纵筋7,向型钢1上方浇筑现浇混凝土翼缘板8完成该梁的施工。

图5为本发明提供的另一种组合梁的示意图,不同之处在于没有横向贯穿钢筋4和底部纵筋5,施工更加便捷,靠孔内UHPC抗剪,栓钉提供延性。该方案中,施工时省去横向贯穿钢筋4和底部纵筋5的环节即可。

本发明通过不同形式的型钢和不同形式的现浇翼缘板的相互组合,可以优化组合成各种类型组合梁,并各具性能特点和优点,适合于不同工程情况需求。

- 带开孔钢板连接件及分体栓钉连接件的组合梁及施工方法

- 用于钢-混凝土组合梁栓钉连接件设计的有限元建模方法