率定平台渗透压控制系统及其控制方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于渗透压控制技术领域,尤其涉及一种率定平台渗透压控制系统及其控制方法。

背景技术

向地球深部进军是近期和未来我国科技创新的重要方向。目前,地球浅部矿产资源已逐渐枯竭,资源开发不断走向地球深部,煤炭开采深度已达1500m,地热开采深度超过3000m,金属矿开采深度超过4350m,油气资源开采深度达 7500m,深部资源开采已成为常态。探明深部岩石特性,为深部进军提供强有力的支持,就必须在实际工程的深部原位保真取芯工作前,先在实验室中还原深部环境,并测试取芯系统的可靠性。而目前针对还原原位环境实验的温压控制装置,基本停留在浅部岩石力学实验阶段,甚至是常温常压阶段;同时,很少考虑应力-温度-渗透压力三场耦合的情况,可能在试样内部各点未达到均匀时就开始了钻芯或力学实验,这样做会导致较大的偏差,无法正确还原岩石的原位环境,得出的实验结论或者取出的岩芯与实际情况有所误差。

在深地环境中,与浅部最明显的区别就是其高温高压的环境,其温压环境可以达到100℃与100MPa以上,为了研究深部原位取芯,必须了解深部原位温压情况下的各种性质,该发明即为模拟舱提供了温压的控制系统及其调控方法。在一些模拟取芯或者原位实验中,温压的加载路径十分重要,特别是在深地中 100+℃与100+MPa级别的温压环境,若温压加载路径不一致,会导致水体气化,对整个实验系统造成巨大扰动。

发明内容

针对现有技术中的上述不足,本发明提供的一种率定平台渗透压控制系统及其控制方法,在保证流体在施加温压环境过程中不至发生相变的同时,能够保持温压施加过程平稳,防止因温压耦合效应致使温压环境超出单项控制极限。

为了达到以上目的,本发明采用的技术方案为:

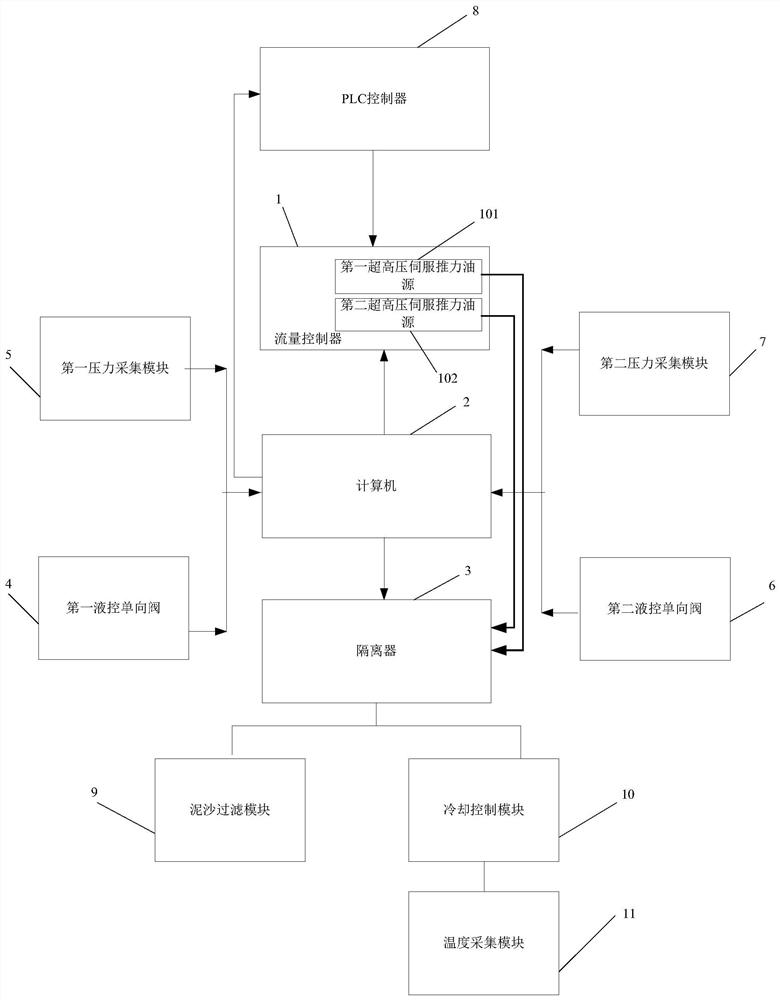

本方案提供一种率定平台渗透压控制系统,包括流量控制器、与所述流量控制器连接的计算机、分别与所述流量控制器和计算机连接的隔离器和PLC控制器、分别设置于所述流量控制器进出口处的第一液控单向阀和第一压力采集模块、分别设置于所述隔离器进出口处的第二液控单向阀和第二压力采集模块、分别设置于所述隔离器出口处的泥沙过滤模块和冷却控制模块以及设置于冷却控制模块处的温度采集模块,所述第一液控单向阀、第一压力采集模块、第二液控单向阀和第二压力采集模块均与所述计算机连接;

所述流量控制器,用于接收计算机的指令推动隔离器交替运行;

所述计算机,用于通过PLC控制器向流量控制器发出推动隔离器交替运行的指令;

所述PLC控制器,用于将计算机发出的交替运行指令发送至流量控制器;

所述隔离器,用于通过流量控制器接收计算机的交替运行指令,并根据所述指令输出渗透水压力和流量;

所述第一液控单向阀,用于根据计算机向流量控制器发出的交替运行指令实现开启与关闭的状态;

所述第二液控单向阀,用于根据流量控制器向隔离器发出的交替运行指令实现开启与关闭的状态;

所述第一压力采集模块和第二压力采集模块,均用于采集模拟舱管道内的渗透压力信息;

所述泥沙过滤模块,用于过滤模拟舱管道中混于液体的泥沙;

所述冷却控制模块,用于控制模拟舱管道中排出液体的温度低于预设的温度,并防止排出液体产生气体;

所述温度采集模块,用于采集经冷却控制模块冷却后液体的温度。

进一步地,所述流量控制器包括第一超高压伺服推力油源和第二超高压伺服推力油源,所述第一液控单向阀和第一压力采集模块均分别位于所述第一超高压伺服推力油源和第二超高压伺服推力油源的进出口,且所述第一超高压伺服推力油源和第二超高压伺服推力油源均与隔离器连接。

再进一步地,所述计算机、PLC控制器、第一液控单向阀和第一压力采集模块为闭环控制;所述计算机、PLC控制器、第二液控单向阀和第二压力采集模块为闭环控制。

再进一步地,所述第一压力采集模块和第二压力采集模块的结构均相同,包括压力传感器U4、AD转换模块、单片机模块、显示模块和无线通信模块,所述压力传感器与AD转换模块连接,所述单片机模块分别与AD转换模块、显示模块和无线通信模块连接。

再进一步地,所述压力传感器与AD转换模块连接,所述单片机模块分别与AD转换模块、显示模块和无线通信模块连接;所述压力传感器U3所采用的型号为PTH702H,所述压力传感器U3的第1引脚与+24V电压连接。

再进一步地,所述AD转换模块包括型号为TCL549CD的AD转换芯片U4,所述AD转换芯片U4的REF+引脚与其VCC引脚均与+5V电压连接,所述AD 转换芯片U4的REF-引脚和GND引脚接地,所述AD转换芯片U4的ANLG IN 引脚与压力传感器U3的第3引脚连接;

所述单片机模块包括型号为AT89S51的单片机U5,所述单片机U5的XTAL1引脚分别与晶振X1的一端和接地电容C2连接,所述单片机U5的XTAL2 引脚分别与晶振X1和接地电容C3连接,所述单片机U5的RST引脚分别与电阻R1的一端、接地电容C1和接地开关K1连接,所述电阻R1的另一端与+5V 电压邻接,所述单片机U5的P1.0引脚与AD转换芯片U4的CLK引脚连接,所述单片机U5的P1.1引脚与AD转换芯片U4的DO引脚连接,所述单片机 U5的P1.2引脚与AD转换芯片U4的CS引脚连接;

所述显示模块包括型号为LM1602的显示屏LCD1,所述显示屏LCD1的 VSS引脚与+5V电压连接,所述显示屏LCD1的VDD引脚接地,所述显示屏 LCD1的VEE引脚与滑动电阻RV1的滑动端连接,所述滑动电阻RV1的第一不动端接地,所述滑动电阻RV1第二不动端与+5V电压连接,所述显示屏LCD1 的RS引脚、RW引脚和E引脚与单片机U5的P2.0引脚、P2.1引脚和P2.2引脚一一对应连接,所述显示屏LCD1的D0至D7引脚分别与排阻RP1的第2引脚至第9引脚一一对应连接,所述排阻RP1的第2引脚至第9引脚分别与单片机U5的P0.0至P0.7引脚一一对应连接,所述排阻RP1的第1引脚与+5V电压连接;

所述无线通信模块包括型号为NRF24L01+的无线通讯集成板U6,所述无线通讯集成板U6的CE引脚、CSN引脚、SCK引脚、MOSI引脚、MISO引脚、 IRQ引脚分别与单片机U5的P3.0至P3.5一一对应连接,所述无线通讯集成板 U6的VCC引脚与+3.3V电压连接,所述无线通讯集成板U6的GND引脚接地。

再进一步地,所述温度采集模块包括温度传感电路、与所述温度传感电路连接的放大电路以及与所述放大电路连接的控制电路,所述控制电路通过USB 与计算机连接。

再进一步地,所述温度传感电路采用型号为Pt100铂电阻的传感芯片U1,所述芯片U1的第1引脚与第2引脚分别与所述放大电路连接,所述芯片U1的第3引脚接地;

所述放大电路包括运算放大芯片U2,所述芯片U1的同相输入端分别与接地电阻R1以及电阻R2的一端连接,电阻R2的另一端与所述芯片U1的第1引脚连接,所述芯片U2的反相输入端分别与电阻R4的一端以及电阻R3的一端连接,电阻R3的另一端与所述芯片U1的第2引脚连接,所述电阻R4的另一端分别与所述芯片U2的输出端以及电阻R5的一端连接,电阻R5的另一端作为所述芯片U2的输出端,并与控制电路的I/O引脚连接,所述芯片U2的接地端接地,所述芯片U2的第1引脚分别与电源以及接地电容C1连接。

基于上述系统,本发明还提供了一种率定平台渗透压控制方法,包括以下步骤:

S1、由计算机通过PLC控制器向第一超高压伺服推力油源和第二超高压伺服推力油源发出交替运行的指令,并开启位于第一超高压伺服推力油源和第二超高压伺服推力油源进口处的第一液控单向阀;

S2、根据所述指令,利用第一超高压伺服推力油源或第二超高压伺服推力油源交替推动隔离器,开启第二液控单向阀,并利用泥沙过滤模块对隔离器出口处的液体进行过滤;

S3、利用冷却控制模块冷却排出液体的温度,并利用温度采集模块采集冷却后的液体温度;

S4、判断冷却后的液体温度是否低于预设的温度值,若是,则进入步骤S5,否则,返回步骤S3;

S5、利用第一压力采集模块监测第一超高压伺服推力油源或第二超高压伺服推力油源进出口处的渗透压信息,同时利用第二压力采集模块监测隔离器在交替运行时的渗透压信息;

S6、将监测得到的渗透压信息以及冷却后的温度信息发送至计算机;

S7、通过计算机向第一超高压伺服推力油源和第二超高压伺服推力油源发出停止交替运行的指令,并关闭第一液控单向阀和第二液控单向阀,完成率定平台渗透压的控制。

进一步地,所述步骤S4中预设的温度值为60度。

本发明的有益效果:

(1)本发明通过在管道内的安装温压传感器、泥沙过滤模块和冷却控制模块,在保证高温高压管道安全的同时,能有效地防止泄出高温液体气化,以及能有效地保证排出液体温度低于60度以下不产生气体,保证系统安全运行,为模拟舱提供了可靠的温压控制系统。

(2)准确在模拟舱中还原深地高温高压的赋存环境,通过各类传感器进行温压调控,防止因为温差引起的高温高压容器实验装置损坏。

(3)提出三场耦合条件下温度与压力的加载路径方案,增设冷却控制装置防止水体气化。

(4)增设泥沙过滤装置,过滤掉通过模拟舱内试样的液体中的泥沙,防止对其他系统造成破坏。

附图说明

图1为本发明的系统结构示意图。

图2为本实施例中温度传感电路示意图。

图3为本实施例中放大电路示意图。

图4为本实施例中第一压力采集模块和第二压力采集模块的结构示意图。

图5为本实施例中压力测试仪的电路图。

图6为本发明的方法流程图。

其中,1-流量控制器,2-计算机,3-隔离器,4-第一液控单向阀,5-第一压力采集模块,6-第二液控单向阀,7-第二压力采集模块,8-PLC控制器,9-泥沙过滤模块,10-冷却控制模块,11-温度采集模块,101-第一超高压伺服推力油源, 102-第二超高压伺服推力油源。

具体实施方式

下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

本发明实施例中,率定平台为深部原位保真取芯“五保”能力率定平台的简称,模拟舱为深部原位高温高压环境模拟舱的简称。

实施例1

如图1所示,本发明提供了一种率定平台渗透压控制系统,包括流量控制器1、与所述流量控制器1连接的计算机2、分别与所述流量控制器1和计算机 2连接的隔离器3和PLC控制器8、分别设置于所述流量控制器1进出口处的第一液控单向阀4和第一压力采集模块5)分别设置于所述隔离器3进出口处的第二液控单向阀6和第二压力采集模块7、分别设置于所述隔离器3出口处的泥沙过滤模块9和冷却控制模块10以及设置于冷却控制模块10处的温度采集模块 11,所述第一液控单向阀4、第一压力采集模块5、第二液控单向阀6和第二压力采集模块7均与所述计算机2连接。所述流量控制器1包括第一超高压伺服推力油源101和第二超高压伺服推力油源102,所述第一液控单向阀4和第一压力采集模块5均分别位于所述第一超高压伺服推力油源101和第二超高压伺服推力油源102的进出口,且所述第一超高压伺服推力油源101和第二超高压伺服推力油源102均与隔离器3连接。所述计算机2、PLC控制器10、第一液控单向阀4和第一压力采集模块5为闭环控制;所述计算机2、PLC控制器8、第二液控单向阀6和第二压力采集模块7为闭环控制。

本实施例中,流量控制器1,用于接收计算机2的指令推动隔离器3交替运行;计算机2,用于通过PLC控制器8向流量控制器2发出推动隔离器交替运行的指令;PLC控制器8,用于将计算机2发出的交替运行指令发送至流量控制器1;隔离器3,用于通过流量控制器1接收计算机2的交替运行指令,并根据指令输出渗透水压力和流量;第一液控单向阀4,用于根据计算机2向流量控制器1发出的交替运行指令实现开启与关闭的状态;第二液控单向阀6,用于根据流量控制器1控制隔离器3是否进行交替推动实现开启与关闭的状态;第一压力采集模块5和第二压力采集模块7,均用于采集模拟舱管道内的渗透压力信息;泥沙过滤模块9,用于过滤模拟舱管道中混于液体的泥沙;冷却控制模块10,用于控制模拟舱管道中排出液体的温度低于预设的温度,并防止排出液体产生气体,所述温度采集模块11,用于采集经冷却控制模块10冷却后液体的温度。

如图2所示,第一温度采集模块6和第二温度采集模块9的结构相同,均包括温度传感电路、与温度传感电路连接的放大电路以及与放大电路连接的控制电路,控制电路通过USB与计算机2连接。温度传感电路采用型号为Pt100 铂电阻的传感芯片U1,芯片U1的第1引脚与第2引脚分别与所述放大电路连接,所述芯片U1的第3引脚接地。

如图3所示,放大电路包括运算放大芯片U2,芯片U1的同相输入端分别与接地电阻R1以及电阻R2的一端连接,电阻R2的另一端与芯片U1的第1引脚连接,芯片U2的反相输入端分别与电阻R4的一端以及电阻R3的一端连接,电阻R3的另一端与芯片U1的第2引脚连接,电阻R4的另一端分别与芯片U2 的输出端以及电阻R5的一端连接,电阻R5的另一端作为芯片U2的输出端,并与控制电路的I/O引脚连接,芯片U2的接地端接地,芯片U2的第1引脚分别与电源以及接地电容C1连接。

如图4所示,所述第一压力采集模块5和第二压力采集模块7的结构均相同,包括压力传感器U4、AD转换模块、单片机模块、显示模块和无线通信模块。所述压力传感器与AD转换模块连接,所述单片机模块分别与AD转换模块、显示模块和无线通信模块连接。

如图5所示,所述压力传感器与AD转换模块连接,所述单片机模块分别与AD转换模块、显示模块和无线通信模块连接;所述压力传感器U3所采用的型号为PTH702H,所述压力传感器U3的第1引脚与+24V电压连接;所述AD 转换模块包括型号为TCL549CD的AD转换芯片U4,所述AD转换芯片U4的 REF+引脚与其VCC引脚均与+5V电压连接,所述AD转换芯片U4的REF-引脚和GND引脚接地,所述AD转换芯片U4的ANLG IN引脚与压力传感器U3 的第3引脚连接;

所述单片机模块包括型号为AT89S51的单片机U5,所述单片机U5的 XTAL1引脚分别与晶振X1的一端和接地电容C2连接,所述单片机U5的XTAL2 引脚分别与晶振X1和接地电容C3连接,所述单片机U5的RST引脚分别与电阻R1的一端、接地电容C1和接地开关K1连接,所述电阻R1的另一端与+5V 电压邻接,所述单片机U5的P1.0引脚与AD转换芯片U4的CLK引脚连接,所述单片机U5的P1.1引脚与AD转换芯片U4的DO引脚连接,所述单片机 U5的P1.2引脚与AD转换芯片U4的CS引脚连接;

所述显示模块包括型号为LM1602的显示屏LCD1,所述显示屏LCD1的 VSS引脚与+5V电压连接,所述显示屏LCD1的VDD引脚接地,所述显示屏 LCD1的VEE引脚与滑动电阻RV1的滑动端连接,所述滑动电阻RV1的第一不动端接地,所述滑动电阻RV1第二不动端与+5V电压连接,所述显示屏LCD1 的RS引脚、RW引脚和E引脚与单片机U5的P2.0引脚、P2.1引脚和P2.2引脚一一对应连接,所述显示屏LCD1的D0至D7引脚分别与排阻RP1的第2引脚至第9引脚一一对应连接,所述排阻RP1的第2引脚至第9引脚分别与单片机U5的P0.0至P0.7引脚一一对应连接,所述排阻RP1的第1引脚与+5V电压连接;

所述无线通信模块包括型号为NRF24L01+的无线通讯集成板U6,所述无线通讯集成板U6的CE引脚、CSN引脚、SCK引脚、MOSI引脚、MISO引脚、 IRQ引脚分别与单片机U5的P3.0至P3.5一一对应连接,所述无线通讯集成板 U6的VCC引脚与+3.3V电压连接,所述无线通讯集成板U6的GND引脚接地。

本实施例中,渗透压是利用一组超高压无限体积流量控制器1(由两只超高压伺服推力油源组成,简称“油源”)计算机2控制油源交替运行,推动一组超高压无限体积隔离器3(用于油水转换,简称“隔离器”)。使隔离器3交替运行,就能保持控制渗透水压力与流量连续不断输出。每一组油源或隔离器3的进、出油(水)口,均配备独立的液控单向阀和闭环控制的压力采集模块,与计算机2及流量控制器1共同组成一套大的闭环控制系统。实现每一组加压油源(或隔离器3)可以单独控制,且相互协同工作,实现渗透水压的稳定、可靠、安全施加,由于在试样出口端,为防止流出液体混有泥沙配备有泥沙过滤模块,为防止泄出的高温液体气化增设了冷却控制模块,保证排出液体温度低于60度以下不至于产生气体,保证系统安全运行,其具体工作过程为:由计算机2通过PLC控制器8向第一超高压伺服推力油源101和第二超高压伺服推力油源102 发出交替运行的指令,并开启位于第一超高压伺服推力油源101和第二超高压伺服推力油源102进口处的第一液控单向阀4;根据指令,利用第一超高压伺服推力油源101或第二超高压伺服推力油源102交替推动隔离器3,开启第二液控单向阀6,并利用泥沙过滤模块9对隔离器3出口处的液体进行过滤;利用冷却控制模块10控制排出液体的温度低于预设的温度值;分别第一压力采集模块5 监测第一超高压伺服推力油源101或第二超高压伺服推力油源102进出口处的渗透压信息,同时利用第二压力采集模块7监测隔离器3在交替运行时的渗透压信息;将监测得到的渗透压信息发送至计算机2;通过计算机2向第一超高压伺服推力油源101或第二超高压伺服推力油源102发出停止交替运行的指令,并关闭第一液控单向阀4和第二液控单向阀7,完成应用于模拟舱的渗透压控制。

本实施例中,采用基于ARM Core-M4内核的STM32F407ZGT6作为控制器电路的主控芯片,采用PT100铂电阻温度传感器,通过放大电路组合获取渗透力管道内的温度的模拟电压值,并将其模拟电压值传送给第一控制器的I/O引脚,由控制电路读取出模拟电压均值,并通过USB接口或RS485总线传送至计算机,以此实现采集冷却后的液体温度。

本实施例中,所述控制电路采用型号为STM32F407ZGT6的单片机,其电路结构均属于现有技术,本领域技术人员基本电子电路的基本常识和本实施例所阐述的内容可自行配置,此处不再赘述。

本实施例中,Pt100铂电阻温度传感器可以消除自身电阻导致的误差,保证在高温的环境性能趋于稳定。当Pt100铂电阻温度传感器被放置的高环境温度时,其所置环境温度变化与电阻阻值接近线性的关系,本实施例中Pt100铂电阻温度传感器选用三线制接法,三线制中的第三条引线对引线自身电阻导致的精度误差进行了补偿。

在本实施例中,压力传感器U4测量压力,得到模拟信号,模拟信号经过 AD转换模块转换为数字信号,将数字信号传输至单片机模块进行处理,得到压力值,并将压力值通过显示屏显示以及通过无线通信模块传输至计算机设备。

本发明通过在管道内的安装温压传感器、泥沙过滤模块和冷却控制模块,在保证高温高压管道安全的同时,能有效地防止泄出高温液体气化,以及能有效地保证排出液体温度低于60度以下不产生气体,保证系统安全运行,为模拟舱提供了可靠的温压控制系统,能够为深地原位岩体力学及深地科学前沿探索提供基础预研条件。

实施例2

如图6所示,本发明还提供了一种率定平台渗透压控制方法,其实现方法如下:

S1、由计算机通过PLC控制器向第一超高压伺服推力油源和第二超高压伺服推力油源发出交替运行的指令,并开启位于第一超高压伺服推力油源和第二超高压伺服推力油源进口处的第一液控单向阀;

S2、根据所述指令,利用第一超高压伺服推力油源或第二超高压伺服推力油源交替推动隔离器,开启第二液控单向阀,并利用泥沙过滤模块对隔离器出口处的液体进行过滤;

S3、利用冷却控制模块冷却排出液体的温度,并利用温度采集模块采集冷却后的液体温度;

S4、判断冷却后的液体温度是否低于预设的温度值,若是,则进入步骤S5,否则,返回步骤S3;

S5、利用第一压力采集模块监测第一超高压伺服推力油源或第二超高压伺服推力油源进出口处的渗透压信息,同时利用第二压力采集模块监测隔离器在交替运行时的渗透压信息;

S6、将监测得到的渗透压信息以及冷却后的温度信息发送至计算机;

S7、通过计算机向第一超高压伺服推力油源和第二超高压伺服推力油源发出停止交替运行的指令,并关闭第一液控单向阀和第二液控单向阀,完成对率定平台渗透压的控制。

本实施例中,计算机、PLC控制器、第一液控单向阀、第一压力采集模块以及第一温度采集模块为闭环控制;所述计算机、PLC控制器、第二液控单向阀、第二压力采集模块和第二温度采集模块为闭环控制。

本实施例中,第一超高压伺服推力油源、第二超高压伺服推力油源以及隔离器均可单独控制。

本实施例中,预设温度阈值为60度。

本实施例中,渗透压是利用一组超高压无限体积流量控制器(由两只超高压伺服推力油源组成,简称“油源”)计算机控制油源交替运行,推动一组超高压无限体积隔离器(用于油水转换,简称“隔离器”)。使隔离器交替运行,就能保持控制渗透水压力与流量连续不断输出。每一组油源或隔离器的进、出油(水) 口,均配备独立的液控单向阀和闭环控制的压力、温度采集模块,与计算机及流量控制器共同组成一套大的闭环控制系统。实现每一组加压油源(或隔离器) 可以单独控制,且相互协同工作,实现渗透水压的稳定、可靠、安全施加,由于在试样出口端,为防止流出液体混有泥沙配备有泥沙过滤模块,为防止泄出的高温液体气化增设了冷却控制模块,保证排出液体温度低于60度以下不至于产生气体,保证系统安全运行。

本发明通过在管道内的安装温压传感器、泥沙过滤模块和冷却控制模块,在保证高温高压管道安全的同时,能有效地防止泄出高温液体气化,以及能有效地保证排出液体温度低于60度以下不产生气体,保证系统安全运行,为模拟舱提供了可靠的温压控制系统,能够为深地原位岩体力学及深地科学前沿探索提供基础预研条件。

- 率定平台渗透压控制系统及其控制方法

- 率定平台温度控制系统及其控制方法