一种聚酰亚胺薄膜、制备方法及其应用

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及聚合物材料技术领域,特别是涉及一种聚酰亚胺薄膜、制备方法及其应用。

背景技术

聚酰亚胺是指主链上含有酰亚胺环(-CO-N-CO-)的高分子聚合物材料。由于其在高低温方面表现出来的绝缘性能都极佳,被广泛的应用于航空、航天和微电子等技术领域。随着近年来柔性显示行业的快速发展,性能优异的聚酰亚胺材料具有在保持无色透明的高透过率外观前提下,不受高温影响的特点,因此提升聚酰亚胺薄膜的热分解温度,以适应屏幕制造过程中蒸镀等工艺的高温影响,是目前聚酰亚胺行业面临的一大难题。常规聚酰亚胺薄膜以其优异的耐热性能(玻璃化转变温度为360-400℃),但依然难以满足400℃以上的工艺需求,存在力学性能丧失、寿命仅几十秒甚至更短等问题。OLED基板、电子封装和太阳能电池用薄膜因制程需要,同样要求材料在400-500℃条件下保持稳定。

杨海霞等(高分子学报,2006(3))用吡啶环及三氟甲基取代苯侧基引入到聚酰亚胺分子结构中,制得的聚酰亚胺薄膜Tg为280℃,起始分解温度为580℃。

陈建升等(高分子学报,2007(3))用含氟苯乙炔苯胺封端聚酰亚胺制备了新型含氟聚酰亚胺树脂,得到的聚酰亚胺树脂的Tg为404℃,5%的热失重温度大于530℃。

尽管共混和共聚的方法可以明显改善聚酰亚胺材料的力学性能和溶解性能,但往往会牺牲聚酰亚胺本身的耐热性能。

传统透明聚酰亚胺薄膜通过在制备过程中对二胺或二酸酐的配比进行调整,在合成体系中引入适量的含氟单体,有效的降低了其电荷转移络合物的形成,进而降低了其表面金黄色程度,但成本较高且多数单体已被国外企业所申请保护。

随着电气电子行业的不断发展,需要提供具有更好耐热性能的聚酰亚胺薄膜,以适应市场的需求。

发明内容

本发明的目的是提供一种高透过率且耐高温的聚酰亚胺薄膜、制备方法及其应用,该方法制成的聚酰亚胺通过引入多苯环型二胺或二酐增强分子链结构刚性,从而促进热能转移提高耐热性,同时通过脂肪族及非共面组分的加入降低分子链间的相互共轭程度,降低电子云密集程度,实现提高透过率,降低黄度,有利于在柔性显示屏幕中的应用。

为实现上述目的,本发明提供了如下方案:

技术方案一:

本发明提供一种聚酰亚胺薄膜,所述聚酰亚胺薄膜中的聚酰亚胺包含二胺结构单元和二酸酐结构单元,其中,所述二胺结构单元和二酸酐结构单元有以下两种组合:

A.多苯环型二胺单体与脂肪族及非共面型二酸酐单体,所述聚酰亚胺薄膜中的聚酰亚胺重复结构单元为:

,其中X

或

B.脂肪族及非共面型二胺单体与多苯环型二酸酐单体;所述聚酰亚胺薄膜中的聚酰亚胺重复结构单元为:

,其中X

进一步地,二酸酐单体与二胺单体的摩尔比为0.98~1.10。

进一步地,组合A和组合B中脂肪族与非共面型单体的摩尔比为9:1~1:1。

进一步地,所述多苯环型二胺单体包括1,5-萘二胺、1,5-蒽二胺或2,7-芘二胺,结构式如下:

所述多苯环型二酸酐单体包括2,3,6,7-萘四甲酸二酐、1,3,7,9-蔥四甲酸二酐或3,4,9,10-苝四甲酸二酐,结构式如下:

进一步地,所述脂肪族二胺单体包括环己烷-1,4-二胺或双(4-氨基环己基)醚,结构式如下:

所述脂肪族二酸酐单体包括1,2,4,5-环己烷四甲酸二酐或1,4,5,8-萘烷四甲酸酐,结构式如下:

进一步地,所述非共面二胺单体为2,2-双(4-氨基苯基)丙烷,结构式如下:

所述非共面二酸酐单体为5-[2-(1,3-二氧代异苯并呋喃-5-基)丙-2-基]异苯并呋喃-1,3-二酮,结构式如下:

所述脂肪族与非共面型单体之间的加入聚合方式包括但不仅限于以下几种:随机聚合、均相共聚、嵌段共聚。

技术方案二:

本发明提供一种所述的聚酰亚胺薄膜的制备方法,包括以下步骤:

(1)将二酸酐单体与二胺单体按摩尔比为0.98~1.10称重;

(2)在惰性气氛中先将二胺单体迅速溶在极性非质子有机溶剂中,控温在0~75℃的条件下300~500r/min持续搅拌;

(3)在5~15min内将二酸酐单体逐步加入步骤(2)得到的物质中;

(4)保持步骤(2)的温度和搅拌速率持续搅拌6~48h,得到均相、粘稠的聚酰胺酸胶体;

(5)将所得聚酰胺酸胶体倾倒在基底上,涂布均匀后依次经过低温80~100℃、中温200~280℃和高温300~380℃三个温度段各自5~25min烘烤;

(6)取出基底,待完全冷却后,揭下薄膜,即可得到所述聚酰亚胺薄膜。

进一步地,含有X

进一步地,步骤(2)所述极性非质子有机溶剂包括N-甲基吡咯烷酮(NMP)、N,N-二甲基甲酰胺(DMF)、N,N-二甲基乙酰胺(DMAC)、四氢呋喃(THF)、二甲基矾(MSM)或二甲基亚矾(DMSO)中的一种。

本发明的透明耐高温聚酰亚胺是由等摩尔比的二胺和二酸酐单体反应制备而成,而二酸酐或者二胺的其中一种为联苯或并苯类型的多苯环结构单体,另外的二酸酐或者二胺则应为脂肪族及非共面型单体等摩尔比混合组合,进而通过胶体制备、涂布成膜、分段加热的方式生成透明耐高温的聚酰亚胺。与正常方法制备的聚酰亚胺相比,具备高透光率及较高分解温度,此材料可应用于柔性显示屏幕基板及盖板部分。

技术方案三:

本发明提供所述的聚酰亚胺薄膜在柔性显示或电子器件薄膜封装领域的应用。优选将所述聚酰亚胺薄膜应用于柔性显示屏幕基板及盖板部分。

本发明公开了以下技术效果:

本发明的聚酰亚胺薄膜由于多苯环型单体的引入,使得聚酰亚胺在制备过程中有效的提升了其耐热性,进一步升高其热分解温度;同时引入的脂肪族及非共面基团,降低了其电荷转移络合物的形成,极大的降低了其分子链的堆彻和电子云密度,从而使聚酰亚胺的金黄色外观变成高无色透明性,在保证其它性能不变的同时从而获得高透光性的耐高温聚酰亚胺产品,从而得以应用于柔性显示屏幕的基板及盖板部分。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1为实施例1制备的聚酰亚胺薄膜的红外谱图;

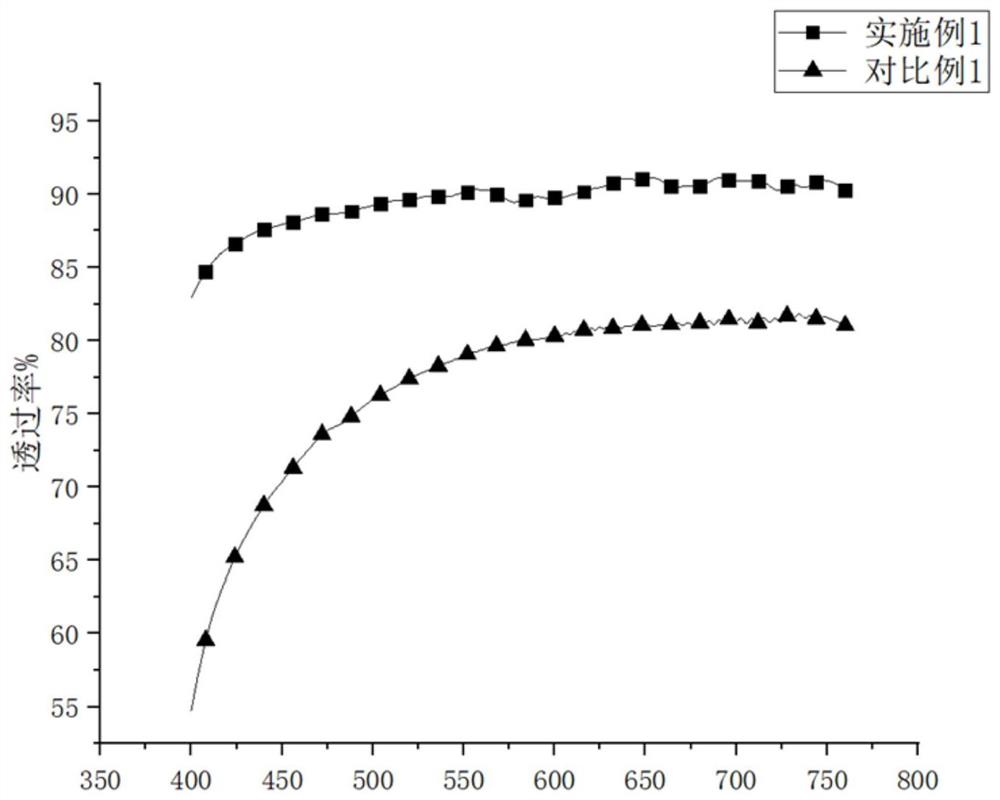

图2为实施例1与对比例1制备的聚酰亚胺薄膜的透光度对比图;

图3为实施例1制备的聚酰亚胺薄膜的热重分析(TGA)图;

图4为实施例1制备的聚酰亚胺薄膜的力学性能分析图;

图5为对比例1制备的聚酰亚胺薄膜的力学性能分析图。

具体实施方式

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

实施例1

将274.79925g的DMSO加入三口烧瓶中,在氩气气氛中将15.9255g双(4-氨基环己基)醚和16.9740g 2,2-双(4-氨基苯基)丙烷迅速加入上述三口烧瓶内,75℃,以300r/min速率持续搅拌,充分溶解后在15分钟内缓慢加入58.8480g3,4,9,10-苝四甲酸二酐,随后持续搅拌48h获得均相透明无色的粘稠聚酰胺酸胶体;取出胶体倾倒在光洁玻璃板上,涂布均匀,在烘箱依次经过25min的80℃、25min的200℃、25min的300℃的处理;待完全冷却后揭起,即可得高透明耐高温的聚酰亚胺薄膜。所述聚酰亚胺薄膜中聚酰亚胺重复结构单元为:

本实施例制备的聚酰亚胺薄膜的红外谱图见图1。

实施例2

将278.697g极性非质子有机溶剂DMAC加入三口烧瓶内,在氩气气氛中将31.6400g1,5-萘二胺迅速加入上述三口烧瓶内,40℃,以300r/min速率持续搅拌,充分溶解后在8分钟内缓慢加入27.6290g 1,4,5,8-萘烷四甲酸酐和2.0178g 5-[2-(1,3-二氧代异苯并呋喃-5-基)丙-2-基]异苯并呋喃-1,3-二酮,随后持续搅拌12h获得均相透明无色的粘稠聚酰胺酸胶体;取出胶体倾倒在光洁玻璃板上,涂布均匀,在烘箱依次经过10min的90℃、15min的260℃、15min的360℃处理;待完全冷却后揭起,即可得高透明耐高温的聚酰亚胺薄膜。所述聚酰亚胺薄膜中聚酰亚胺重复结构单元为:

实施例3

将175.8582g极性非质子有机溶剂DMAC加入三口烧瓶内,在氩气气氛中将24.9912g 1,5-蒽二胺迅速加入上述三口烧瓶内,40℃,以300r/min速率持续搅拌,充分溶解后在10分钟内缓慢加入13.4502g 1,2,4,5-环己烷四甲酸二酐和20.1780g 5-[2-(1,3-二氧代异苯并呋喃-5-基)丙-2-基]异苯并呋喃-1,3-二酮,随后持续搅拌12h获得均相透明无色的粘稠聚酰胺酸胶体;取出胶体倾倒在光洁玻璃板上,涂布均匀,在烘箱依次经过10min的90℃、15min的260℃、15min的360℃的处理;待完全冷却后揭起,即可得高透明耐高温的聚酰亚胺薄膜。所述聚酰亚胺薄膜中聚酰亚胺重复结构单元为:

实施例4

将308.733g的DMF加入三口烧瓶中,在氩气气氛中将41.6520g 1,5-蒽二胺迅速加入上述三口烧瓶内,50℃,以500r/min速率持续搅拌,充分溶解后在10分钟内缓慢加入27.6290g 1,4,5,8-萘烷四甲酸酐和33.6300g 5-[2-(1,3-二氧代异苯并呋喃-5-基)丙-2-基]异苯并呋喃-1,3-二酮,随后持续搅拌24h获得均相透明无色的粘稠聚酰胺酸胶体;取出胶体倾倒在光洁玻璃板上,涂布均匀,在烘箱依次经过5min的100℃、5min的280℃、5min的380℃的处理;待完全冷却后揭起,即可得高透明耐高温的聚酰亚胺薄膜。所述聚酰亚胺薄膜中聚酰亚胺重复结构单元为:

实施例5

将184.509g的NMP加入三口烧瓶中,在氩气气氛中将27.8748g 2,7-芘二胺迅速加入上述三口烧瓶内,75℃,以300r/min速率持续搅拌,充分溶解后在15分钟内缓慢加入13.4502g 1,2,4,5-环己烷四甲酸二酐和20.1780g 5-[2-(1,3-二氧代异苯并呋喃-5-基)丙-2-基]异苯并呋喃-1,3-二酮,随后持续搅拌48h获得均相透明无色的粘稠聚酰胺酸胶体;取出胶体倾倒在光洁玻璃板上,涂布均匀,在烘箱依次经过25min的80℃、25min的200℃、25min的300℃的处理;待完全冷却后揭起,即可得高透明耐高温的聚酰亚胺薄膜。所述聚酰亚胺薄膜中聚酰亚胺重复结构单元为:

实施例6

将323.151g的THF加入三口烧瓶中,在氩气气氛中将46.4580g 2,7-芘二胺迅速加入上述三口烧瓶内,75℃,以300r/min速率持续搅拌,充分溶解后在15分钟内缓慢加入27.6290g 1,4,5,8-萘烷四甲酸酐和33.6300g 5-[2-(1,3-二氧代异苯并呋喃-5-基)丙-2-基]异苯并呋喃-1,3-二酮,随后持续搅拌48h获得均相透明无色的粘稠聚酰胺酸胶体;取出胶体倾倒在光洁玻璃板上,涂布均匀,在烘箱依次经过25min的80℃、25min的200℃、25min的300℃的处理;待完全冷却后揭起,即可得高透明耐高温的聚酰亚胺薄膜。所述聚酰亚胺薄膜中聚酰亚胺重复结构单元为:

实施例7

将218.9363g的MSM加入三口烧瓶中,在氩气气氛中将15.7778g环己烷-1,4-二胺和16.9740g 2,2-双(4-氨基苯基)丙烷迅速加入上述三口烧瓶内,75℃,以300r/min速率持续搅拌,充分溶解后在15分钟内缓慢加入27.6290g 2,3,6,7-萘四甲酸二酐,随后持续搅拌48h获得均相透明无色的粘稠聚酰胺酸胶体;取出胶体倾倒在光洁玻璃板上,涂布均匀,在烘箱依次经过25min的80℃、25min的200℃、25min的300℃的处理;待完全冷却后揭起,即可得高透明耐高温的聚酰亚胺薄膜。所述聚酰亚胺薄膜中聚酰亚胺重复结构单元为:

实施例8

将321.951g的DMSO加入三口烧瓶中,在氩气气氛中将21.0370g环己烷-1,4-二胺和22.6320g 2,2-双(4-氨基苯基)丙烷迅速加入上述三口烧瓶内,75℃,以300r/min速率持续搅拌,充分溶解后在15分钟内缓慢加入63.6480g 1,3,7,9-蔥四甲酸二酐,随后持续搅拌48h获得均相透明无色的粘稠聚酰胺酸胶体;取出胶体倾倒在光洁玻璃板上,涂布均匀,在烘箱依次经过25min的80℃、25min的200℃、25min的300℃的处理;待完全冷却后揭起,即可得高透明耐高温的聚酰亚胺薄膜。所述聚酰亚胺薄膜中聚酰亚胺重复结构单元为:

实施例9

将157.8366g极性非质子有机溶剂DMAC加入三口烧瓶内,在氮气气氛中将18.9840g 1,5-萘二胺迅速加入上述含有极性非质子有机溶剂三口烧瓶内,30℃、以250r/min速率持续搅拌,充分溶解后在10min内缓慢加入13.4502g 1,2,4,5-环己烷四甲酸二酐和20.1780g 5-[2-(1,3-二氧代异苯并呋喃-5-基)丙-2-基]异苯并呋喃-1,3-二酮,随后持续搅拌15h获得均相透明无色的粘稠聚酰胺酸胶体;取出胶体倾倒在光洁玻璃板上,涂布均匀,在烘箱依次经过15min的80℃、15min的260℃和15min的380℃处理;待完全冷却后揭起,即可得高透明耐高温的聚酰亚胺薄膜。所述聚酰亚胺薄膜中聚酰亚胺重复结构单元为:

对比例1

同实施例1,不同之处仅在于二胺单体与二酸酐单体的摩尔比为3:2。

对比例2

同实施例1,不同之处仅在于胶体倾倒在光洁玻璃板上,涂布均匀后,置于烘箱中直接在380℃处理45min。

对比例3

同实施例1,不同之处仅在于胶体倾倒在光洁玻璃板上,涂布均匀后,置于烘箱中直接在80℃处理45min。

性能数据:

本发明聚酰亚胺薄膜的透过率通过UV759CRT紫外可见分光光度计测得;

聚酰亚胺薄膜的热力学性能通过梅特勒-托利多TGA/DSC 3+同步热分析仪测得,具体测试条件为:样品克重为3-10mg的薄膜碎片,在流速为50ml/min的氮气气氛中以10℃/min升温至800℃;

聚酰亚胺薄膜的拉伸强度/断裂伸长率/模量在室温条件下通过电子万能材料试验机Instron-3365测得;具体测试条件为:样品为哑铃型样条,测试区域为20*4mm,拉伸速率为10mm/min,室温条件下采用空气气氛,450℃条件下采用氮气气氛。

实施例1与对比例1制备的聚酰亚胺薄膜的透光度对比图见图2;实施例1制备的聚酰亚胺薄膜的热重分析(TGA)图见图3;实施例1制备的聚酰亚胺薄膜的力学性能分析图见图4;对比例1制备的聚酰亚胺薄膜的力学性能分析图见图5。性能测试结果见表1。

表1

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种聚酰胺酸溶液及其制备方法、聚酰亚胺薄膜及其制备方法和应用

- 一种含非共面苯并咪唑聚酰亚胺及其制备方法和透明聚酰亚胺薄膜及其制备方法和应用