一种电动车锂电池碳芯棒压制成形设备

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及一种压制成形设备,尤其涉及一种电动车锂电池碳芯棒压制成形设备。

背景技术

碳芯棒其优点是:第一、具有良好的锻造性能,在制造芯棒的过程中经过六次加热六次锤锻,压缩比超过10,没有发现裂纹缺陷;第二、在高温状态下力学性能好,可提高芯棒的使用寿命,降低钢管的生产成本。

目前人们对碳芯棒进行压制成形通常是人工将碳芯倒入一个成形模具中,然后人工利用榔头对其进行敲打压制,这样压制需要人工一直做敲打动作费时费力且每次受力不均匀,效率低下。

因此亟需设计一种可以自动对碳芯棒进行压制成形,在压制过程中受力均匀省时省力高效率的电动车锂电池碳芯棒压制成形设备。

发明内容

(1)要解决的技术问题

本发明为了克服需要人工一直做敲打动作费时费力且每次受力不均匀,效率低下的缺点,本发明要解决的技术问题是提供一种可以自动对碳芯棒进行压制成形,在压制过程中受力均匀省时省力高效率的电动车锂电池碳芯棒压制成形设备。

(2)技术方案

为了解决上述技术问题,本发明提供了这样一种电动车锂电池碳芯棒压制成形设备,包括:底座,其上设有成形机构;压制机构,其连接在底座上。

优选地,成形机构包括:成形筒,其连接在底座上;第一导向套,其连接在成形筒上;第一滑杆,其滑动式地连接在第一导向套上;第一弹簧,其套设在第一滑杆与第一导向套之间。

优选地,压制机构包括:支撑杆,其连接在底座上;气缸,其安装在支撑杆上;压制盘,其滑动式连接在气缸伸缩杆上;第二弹簧,其套设在压制盘与气缸伸缩杆之间。

优选地,还包括移动机构,移动机构包括:第一支撑板,其连接在底座上;第二支撑板,其连接在底座上;棘轮,其转动式地连接在第二支撑板上;绕线轮,其转动式地连接在第二支撑板上;皮带,其连接在绕线轮与棘轮之间;棘齿组件,其连接在气缸伸缩杆上,棘齿组件与棘轮啮合;滑齿,其滑动式地连接在气缸伸缩杆上,滑齿与棘轮配合;第三弹簧,其套设在滑齿与气缸伸缩杆之间;第一扭簧,其连接在绕线轮与第二支撑板之间上;固定板,其连接在底座上;第四弹簧,其套设在固定板与成形筒之间。

优选地,还包括下料机构,下料机构包括:第三支撑板,其连接在固定板上;下料箱,其连接在第三支撑板与支撑杆之间;第二导向套,其连接在下料箱上;第二滑杆,其滑动式地连接在第二导向套上;第五弹簧,其套设在第二滑杆与第二导向套之间;翻盖,其转动式地连接在下料箱上。

优选地,还包括卡扣机构,卡扣机构包括:扣槽,其连接在下料箱上;第一楔形块,其滑动式地连接在扣槽上;第六弹簧,其套设在第一楔形块与扣槽之间;卡块,其连接在翻盖上,卡块与第一楔形块配合;第二扭簧,其连接在翻盖与下料箱之间。

优选地,还包括脱料机构,脱料机构包括:异形杆,其连接在第一滑杆上;转杆,其转动式地连接在异形杆上;单向扭簧,其连接在转杆与异形杆之间;滑块,其滑动式地连接在底座上;第七弹簧,其连接在滑块与底座之间;第二楔形块,其连接在滑块上;转板,其转动式地连接在底座上;第三扭簧,其连接在转板与底座之间;顶杆,其滑动式地连接在底座上,顶杆与转板滑动式连接,顶杆与第二楔形块配合。

优选地,还包括整平机构,整平机构包括:第三导向套,其连接在底座上;整平板,其滑动式地连接在第三导向套上;第八弹簧,其套设在整平板与第三导向套之间。

(3)有益效果

本发明达到了的效果:1.通过成形机构和压制机构从而对碳芯棒进行压制成形。

2.通过移动机构从而不需要人工推拉成形筒对碳芯棒进行取料,节省人力,提高了工作效率。

3.通过下料机构从而不需要人工将碳芯棒放置在成形筒上,进一步节省人力。

4.通过卡扣机构从而不需要人工打开翻盖对碳芯进行下料。

5.通过脱料机构从而不需要人工手动拉动第一滑杆对碳芯棒进行掉落取出,也不需要人工拉动第二滑杆向右运动对碳芯棒进行下料,进一步节省人力并提高了工作效率。

6.通过整平机构从而使成形筒内碳芯平整,达到一个统一的标准。

附图说明

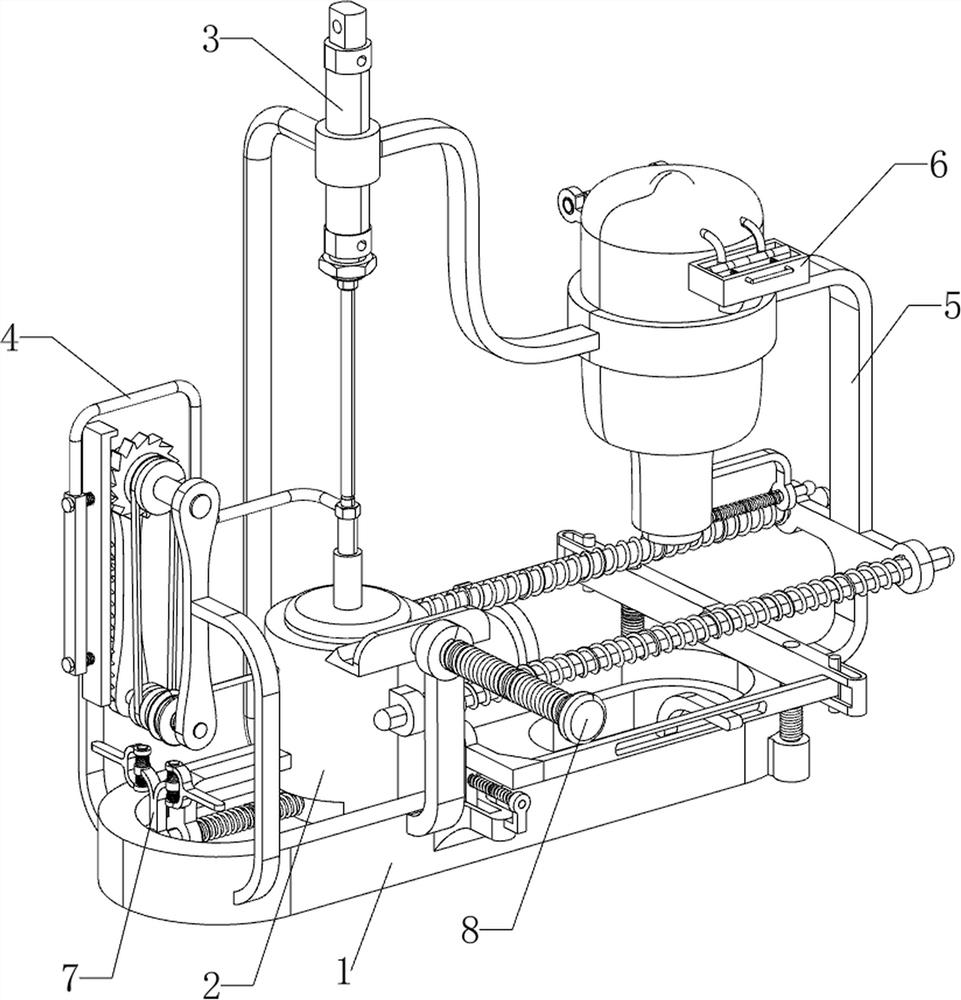

图1为本发明的立体结构示意图。

图2为本发明的第一种部分立体结构示意图。

图3为本发明的局部爆炸立体结构示意图。

图4为本发明的第二种部分立体结构示意图。

图5为本发明的第三种部分立体结构示意图。

图6为本发明的第四种部分立体结构示意图。

图7为本发明的第五种部分立体结构示意图。

图8为本发明的第六种部分立体结构示意图。

图9为本发明的第七种部分立体结构示意图。

附图中的标记为:1-底座,2-成形机构,20-成形筒,21-第一导向套,22-第一滑杆,23-第一弹簧,3-压制机构,30-支撑杆,31-气缸,32-压制盘,33-第二弹簧,4-移动机构,40-第一支撑板,41-第二支撑板,42-皮带,43-棘轮,44-棘齿组件,45-滑齿,46-第三弹簧,47-绕线轮,48-第一扭簧,49-固定板,410-第四弹簧,5-下料机构,50-第三支撑板,51-下料箱,52-第二导向套,53-第二滑杆,54-第五弹簧,55-翻盖,6-卡扣机构,60-扣槽,61-第一楔形块,62-第六弹簧,63-卡块,64-第二扭簧,7-脱料机构,70-异形杆,71-转杆,72-单向扭簧,73-滑块,74-第七弹簧,75-第二楔形块,76-转板,77-第三扭簧,78-顶杆,8-整平机构,80-第三导向套,81-整平板,82-第八弹簧。

具体实施方式

下面结合附图和实施例对本发明作进一步的说明。

实施例1

一种电动车锂电池碳芯棒压制成形设备,如图1-3所示,包括有底座1、成形机构2和压制机构3,底座1上部左侧设有成形机构2,底座1左部后侧连接有压制机构3。

成形机构2包括有成形筒20、第一导向套21、第一滑杆22和第一弹簧23,底座1内部左侧设有成形筒20,成形筒20下部左侧连接有第一导向套21,第一导向套21左部下侧滑动式连接有第一滑杆22,第一滑杆22与第一导向套21之间套设有第一弹簧23。

压制机构3包括有支撑杆30、气缸31、压制盘32和第二弹簧33,底座1后侧左部连接有支撑杆30,支撑杆30上部前侧安装有气缸31,气缸31伸缩杆滑动式连接有压制盘32,压制盘32与气缸31伸缩杆之间套设有第二弹簧33。

当需要对电动车锂电池碳芯棒压制成形时,可以使用本设备,首先人工将碳芯棒放置在成形筒20内,然后通过人工启动气缸31带动压制盘32向下运动,压制盘32向下运动从而对成形筒20内的碳芯棒压制成形,压制盘32向下运动与碳芯棒接触被压缩,通过设有第二弹簧33对压制盘32进行缓冲,气缸31回收时第二弹簧33进行复位,压制成形后压制盘32通过气缸31回收进行复位,复位后人工推动成形筒20向右运动带第一导向套21向右运动,第一导向套21向右运动带动第一滑杆22向右运动,当成形筒20移动至底座1右侧时,通过人工拉动第一滑杆22对加工完成的碳芯棒进行掉落收集,拉动第一滑杆22第一弹簧23被压缩,加工完成的碳芯棒进行掉落收集完成后,通过人工拉动成形筒20向左运动进行复位,接着通过人工松开第一滑杆22,第一滑杆22在被压缩的第一弹簧23作用下进行复位,反复进行,加工完成后人工关闭气缸31。

实施例2

在实施例1的基础之上,如图4和图5所示,还包括有移动机构4,移动机构4包括有第一支撑板40、第二支撑板41、皮带42、棘轮43、棘齿组件44、滑齿45、第三弹簧46、绕线轮47、第一扭簧48、固定板49和第四弹簧410,底座1后侧左部连接有第一支撑板40,底座1前侧左部连接有第二支撑板41,第二支撑板41上部后侧转动式连接有棘轮43,第二支撑板41下部后侧转动式连接有绕线轮47,绕线轮47与棘轮43之间连接有皮带42,气缸31伸缩杆连接有棘齿组件44,棘齿组件44与棘轮43啮合,气缸31伸缩杆左侧滑动式连接有滑齿45,滑齿45与棘轮43配合,滑齿45与气缸31伸缩杆之间套设有第三弹簧46,绕线轮47与第二支撑板41之间连接有第一扭簧48,底座1右部连接有固定板49,固定板49与成形筒20之间套设有第四弹簧410。

当气缸31伸缩杆向下运动时,气缸31伸缩杆向下运动带动棘齿组件44向下运动,棘齿组件44向下运动带动棘轮43转动,棘轮43转动通过皮带42从而带动绕线轮47转动,绕线轮47转动第一扭簧48被压缩,绕线轮47转动带动成形筒20向左运动,成形筒20向左运动第四弹簧410被拉伸,气缸31伸缩杆向下运动还带动滑齿45向下运动,滑齿45向下运动与棘齿组件44接触停止运动,气缸31伸缩杆继续向下运动第三弹簧46被压缩,从而对棘齿组件44进行卡住,当气缸31伸缩杆回收滑齿45不与棘齿组件44接触时,绕线轮47在被压缩的第一扭簧48作用下进行复位,成形筒20在被拉伸的第四弹簧410作用下进行复位,从而不需要人工推拉成形筒20对碳芯棒进行取料,节省人力,提高了工作效率。

实施例3

在实施例2的基础之上,如图6所示,还包括有下料机构5,下料机构5包括有第三支撑板50、下料箱51、第二导向套52、第二滑杆53、第五弹簧54和翻盖55,固定板49顶部连接有第三支撑板50,第三支撑板50与支撑杆30上部之间连接有下料箱51,下料箱51下部右侧连接有第二导向套52,第二导向套52下部右侧滑动式连接有第二滑杆53,第二滑杆53与第二导向套52之间套设有第五弹簧54,下料箱51上部后侧转动式连接有翻盖55。

当需要对电动车锂电池碳芯棒压制成形时,首先人工转动翻盖55将碳芯棒放置在下料箱51内,当成形筒20位于下料箱51正下方时,通过人工拉动第二滑杆53向右运动对碳芯棒进行下料,从而不需要人工将碳芯棒放置在成形筒20上,进一步节省人力,第二滑杆53向右运动第五弹簧54被压缩,下料完成后通过人工松开第二滑杆53,第二滑杆53在被压缩的第五弹簧54作用下进行复位。

实施例4

在实施例3的基础之上,如图7所示,还包括有卡扣机构6,卡扣机构6包括有扣槽60、第一楔形块61、第六弹簧62、卡块63和第二扭簧64,下料箱51上部前侧连接有扣槽60,扣槽60上部前侧滑动式连接有第一楔形块61,第一楔形块61与扣槽60之间套设有第六弹簧62,翻盖55前侧连接有卡块63,卡块63与第一楔形块61配合,翻盖55与下料箱51之间连接有第二扭簧64。

当需要对电动车锂电池碳芯棒压制成形时,通过人工拉动第一楔形块61向前运动对卡块63取消卡住,卡块63在第二扭簧64的作用下进行转动打开翻盖55,第一楔形块61向前运动第六弹簧62被压缩,当翻盖55打开人工放料完成后,人工按压翻盖55复位,接着人工松开第一楔形块61,第一楔形块61在被压缩的第六弹簧62作用下进行复位对卡块63进行限位,从而不需要人工打开翻盖55对碳芯进行下料。

在实施例3的基础之上,如图8所示,还包括有脱料机构7,脱料机构7包括有异形杆70、转杆71、单向扭簧72、滑块73、第七弹簧74、第二楔形块75、转板76、第三扭簧77和顶杆78,第一滑杆22左侧连接有异形杆70,异形杆70上部前后两侧均转动式连接有转杆71,两侧的转杆71与异形杆70之间均连接有单向扭簧72,底座1上部前后两侧均滑动式连接有滑块73,两侧的滑块73与底座1之间连接有第七弹簧74,两侧的滑块73上部外侧均连接有第二楔形块75,底座1右部前后两侧均转动式连接有转板76,两侧的转板76与底座1之间均连接有第三扭簧77,底座1右部前后两侧均滑动式连接有顶杆78,两侧的顶杆78与两侧的转板76滑动式连接,两侧的顶杆78与两侧的第二楔形块75配合。

当第一滑杆22向右运动时,第一滑杆22向右运动带动异形杆70向右运动,异形杆70向右运动带动两侧的转杆71向右运动,两侧的转杆71向右运动与滑块73接触被限位使第一滑杆22留在原地对加工完成的碳芯棒进行掉落,从而不需要人工手动拉动第一滑杆22对碳芯棒进行掉落取出,掉落取出后成形筒20继续向右运动,成形筒20继续向右运动两侧的转杆71进行转动,两侧的转杆71转动两侧的单向扭簧72被压缩,当两侧的转杆71不与两侧的滑块73接触时,两侧的转杆71在被压缩的单向扭簧72进行复位,使两侧的转杆71位于两侧的滑块73右方,成形筒20向右运动带动第二滑杆53向右运动,从而不需要人工拉动第二滑杆53向右运动对碳芯棒进行下料,进一步节省人力并提高了工作效率,成形筒20继续向右运动还带动两侧的转板76转动,两侧的转板76转动两侧的第三扭簧77被压缩,两侧的转板76转动带动两侧的顶杆78向左运动,两侧的顶杆78向左运动带动两侧的第二楔形块75向外运动,两侧的第二楔形块75向外运动带动两侧的滑块73向外运动,两侧的滑块73向外运动两侧的第七弹簧74被压缩,当两侧的顶杆78不与两侧的第二楔形块75接触时,两侧的滑块73在两侧的第七弹簧74作用下进行复位,两侧的滑块73向外运动从而对两侧的转杆71取消限位,成形筒20和滑杆在绕线轮47拉线的作用下进行复位,当成形筒20复位时,两侧的转板76在两侧的第三扭簧77作用下进行复位。

在实施例3的基础之上,如图9所示,还包括有整平机构8,整平机构8包括有第三导向套80、整平板81、第八弹簧82,底座1左部前侧连接有第三导向套80,第三导向套80上部滑动式连接有整平板81,整平板81与第三导向套80之间套设有第八弹簧82。

当成形筒20装料向左复位后,通过人工推动整平板81对装多的料进行抹除,从而使成形筒20内碳芯平整,达到一个统一的标准。

以上所述实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明的前提下,还可以做出若干变形、改进及替代,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种电动车锂电池碳芯棒压制成形设备

- 一种碳碳坩埚坯体近净成形设备及成形方法