一种电炉烟气处理系统

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及烟气处理设备,尤其涉及一种电炉烟气处理系统。

背景技术

中国钢铁产业正处于结构调整和优化升级的时期,面临着日益严峻的资源和环境压力,必须走资源节约型、环境友好型的可持续发展之路。

电炉烟尘是金属加热过程中挥发出来的金属烟尘,包括金属和金属的氧化物,其种类与炉料成分、氧化物料和浸油物质、熔炼速度、炉温以及吹氧强度等多种因素有关。电炉烟尘具有排放烟尘颗粒小、温度高、毒性大(含有类似二噁英/呋喃/重金属等有毒物质)的特点,如果不采取有效的控制措施,将会严重污染车间和厂区环境,影响工人和周围居民的健康。

因为电炉烟气含尘粒度较小,其直径大约为40~300目,这一粒度的灰尘一般只能采用布袋除尘器收集灰尘排放才能达标。然而在电炉冶炼阶段,高温烟道内的温度高达1200℃,即使经过常用除尘器烟道的降温,烟尘气体在进入除尘器前仍然会有500℃至800℃的温度,显然这一温度超出了目前布袋除尘器所许用的工作温度,因而对除尘器的要求很高,排放达不到环保标准。

目前对高温烟气的过滤,滤袋长期运行工作环境一般都需要将高温烟气温度降到≤200℃~250℃进行。

为了有效减低烟气温度,同时,也是为了有效消除二噁英/呋喃等有毒物质,目前国内外普遍采用的电炉炼钢内排高温烟气净化处理系统流程为:将电炉冶炼过程中产生的高温烟尘气体(约1200℃)通过炉盖上的第四孔→燃烧沉降室→蒸发冷却器(急冷降温)→混合塔(与屋顶罩烟气混合降低烟气温度)→布袋式除尘器(过滤净化)→风机→烟囱排放。为了进一步消除二噁英还会在烟气进入布袋式除尘器前往其中喷入一定量活性炭粉。

随着对电炉炼钢烟气余热回收的重视,也推出了带有烟气余热回收的烟气净化处理系统,其具体流程为:将电炉冶炼过程中产生的高温烟尘气体(约1200℃)通过炉盖上的第四孔→燃烧沉降室→急冷余热回收装置→混合塔(与屋顶罩烟气混合降低烟气温度)→布袋式除尘器(过滤净化)→风机→烟囱排放。该电炉炼钢除尘系统与上述传统电炉炼钢除尘系统相比:在取消了大量用于喷雾冷却高温烟气用水之外,还可以在消除二噁英/呋喃等有毒物基础上有效回收了大量烟气的余热,也避免了烟羽的产生问题。

传统的电炉烟气处理系统存在以下问题:

一、采用蒸发冷却器(急冷降温)+布袋式除尘器净化处理电炉烟气无法可靠稳定地脱除烟气中的二噁英,无法满足电炉排放烟气中二噁英含量达标。尽管也有往进入布袋式除尘器烟气中喷入活性炭粉来解决脱除电炉烟气中含的二噁英,但效果不稳定,也带来除尘器收集含有二噁英粉尘需要特殊处理问题和增加活性炭消耗量问题;

这种电炉烟气净化处理工艺损失了电炉烟气中的大量余热;需要消耗大量水;也造成了“烟羽”问题。

二、尽管目前国内外也已在推广对电炉冶炼高温烟气采用急冷余热回收装置+过滤净化装置取得了显著效果,但还存在以下几方面尚待解决的问题:

1、由于电炉冶炼高温烟气含尘量高,造成急冷余热回收装置换热元件受热表面严重积灰,并且清除起来非常困难;

2、由于电炉冶炼高温烟气含尘量高,造成急冷余热回收装置换热元件受热面非常严重的磨损;

3、由于电炉冶炼高温烟气含尘量高,对急冷余热回收装置换热元件受热面冲刷严重,无法有效采用翅片结构形式有效增加换热面积和换热效率;

4、因电炉炼钢生产工艺的特点决定了烟气温度和流量均具有较大的波动性,对急冷余热回收装置产生较大的热震冲击,严重地影响该装置的使用寿命。

5、只有将电炉烟气温度急冷到≤210—220℃,才可以采用布袋式除尘器对烟气进行过滤净化处理,这样对SCR装置脱除烟气中所含二噁英带来一定困难。通常,SCR装置催化剂分解烟气中二噁英最佳运行温度在300—400℃,如果将SCR装置设置在布袋式除尘器前面又存在SCR装置中催化剂中毒和被电炉烟气飞灰堵塞微细孔隙问题。

上述存在的问题,直接影响到这种电炉超高温烟气余热回收、二噁英有效脱除、以及烟气洁净净化处理系统可靠和稳定的运行。

发明内容

针对上述现有技术的缺点,本发明的目的是提供装置,以解决现有技术中的一个或多个问题。

为实现上述目的,本发明的技术方案如下:

一种电炉烟气处理系统,包括燃烧沉降室、恒温过滤净化装置和SCR处理与余热回收一体装置,所述燃烧沉降室通过汽化冷却烟道分别和电炉和恒温过滤净化装置连接,所述恒温过滤净化装置设置若干高温复合相变蓄热棒,且恒温过滤净化装置内位于高温复合相变蓄热棒上侧连接若干陶瓷过滤元件,所述SCR处理与余热回收一体装置包括吸收余热的换热机构和处理烟气的SCR催化剂层。

作为上述技术方案的进一步改进:

所述燃烧沉降室通过汽化冷却烟道和水冷滑套与电炉的烟气出口连接。

所述SCR处理与余热回收一体装置位于SCR催化剂层分别设置第一余热回收段和第二余热回收段。

所述第一余热回收段和第二余热回收段内均设置膜式水冷壁结构,所述膜式水冷壁结构包括若干第一换热管,所述第一换热管两端延伸至SCR处理与余热回收一体装置外侧,并分别连接进介质管和出介质管。

所述第一余热回收段设置若干检修口。

所述第一余热回收段和第二余热回收段内还连接若干可拆卸的第二换热管,所述第二换热管位于第一余热回收段和第二余热回收段内的部分上连接翅片,位于第一余热回收段和第二余热回收段外侧的部分上连接换热套,所述换热套设置第一介质进口和第二介质出口。

所述第二余热回收段内还连接第三换热管,所述第三换热管两端延伸到第二余热回收段外侧,并设置第二介质进口和第二介质出口。

还包括余热回收汽水系统,所述余热回收汽水系统包括高压汽包、蓄热器、低压汽包、分水集器、除氧器和软水箱,所述软水箱的进口与第三换热管的第二介质出口连接,所述第三换热管的第二介质进口配合连接软水池,所述软水箱的出水口连接除氧器的软水进口,所述除氧器的蒸汽进口与低压汽包的蒸汽出口连接,所述除氧器的出水口连接分水集器进口,所述分水集器出水口分别与第一余热回收段和第二余热回收段内的第一换热管连接的进介质管、第一余热回收段内的第二换热管连接的换热套的第一介质进口和水冷滑套的进水口连接,所述低压汽包的出水口与第二余热回收段内的第二换热管连接的换热套的第一介质进口连接,所述第二余热回收段内的第二换热管连接的换热套的第一介质出口和第二余热回收段内的第一换热管的出介质管均与低压汽包的蒸汽进口连接,所述低压汽包的蒸汽进口还与水冷滑套的蒸汽出口连接,所述高压汽包的出水口与第一余热回收段内的第一换热管连接的进介质管和第一余热回收段内的第二换热管连接的换热套的第一介质进口连接,所述第一余热回收段内的第一换热管连接的出介质管和第一余热回收段内的第二换热管连接的换热套的第一介质出口与高压汽包的蒸汽进口连接,所述高压汽包还通过蒸汽出口与蓄热器连接,所述蓄热器连接外供蒸汽口。

所述恒温过滤净化装置下端设置灰斗,所述灰斗连接仓泵。

所述恒温过滤净装置的内通过花板连接陶瓷过滤元件,且所述恒温过滤净装置位于花板上侧连接脉冲喷吹管,所述脉冲喷吹管配合每个陶瓷过滤元件均设置喷吹头,且所述脉冲喷吹管延伸到恒温过滤净装置外侧并连接压缩气源。

与现有技术相比,本发明的有益技术效果如下:

1)通过电炉烟气出口处布置了连接烟道和燃烧沉降室,确保CO气体在连接烟道和燃烧沉降室内燃尽,利用重力作用的原理使烟气中的灰粒尽可能在前部沉降;

2)恒温过滤净化装置内通过高温复合相变蓄热棒可调节烟气温度,确保超高温烟气恒温过滤净化装置的陶瓷过滤元件始终处于基本恒定的超高温温段内进行运行工作,能够在超高温温区段内净化了烟气,最大限度避免二噁英/呋喃等有毒物在后续降温过程中的合成,同时避免了该装置内的陶瓷过滤元件受交变热应力的作用,有效提高陶瓷过滤元件的使用寿命,最大限度地减少了日常维护和维修工作量,确保电炉炼钢生产的稳定和可靠;

3)烟气在SCR处理与余热回收一体装置内先通过第一余热回收装置和第一余热回收装置吸收电炉烟气的余热,提高能源利用率,且通过第一余热回收装置将烟气温度下降至300—400℃范围内,使烟气达到二噁英反应的最佳分解条件;

4)进一步进入SCR催化剂层进行催化分解,通过催化剂最大限度分解消除烟气中的二噁英/呋喃等有毒物;

5)烟气继续进入第二余热回收装置进一步吸收烟气中的余热;

6)设置括余热回收汽水系统通过软水作为换热介质可换热形成饱和蒸汽,达到最佳的烟气全余热回收效果、最大限度降低排烟温度。

附图说明

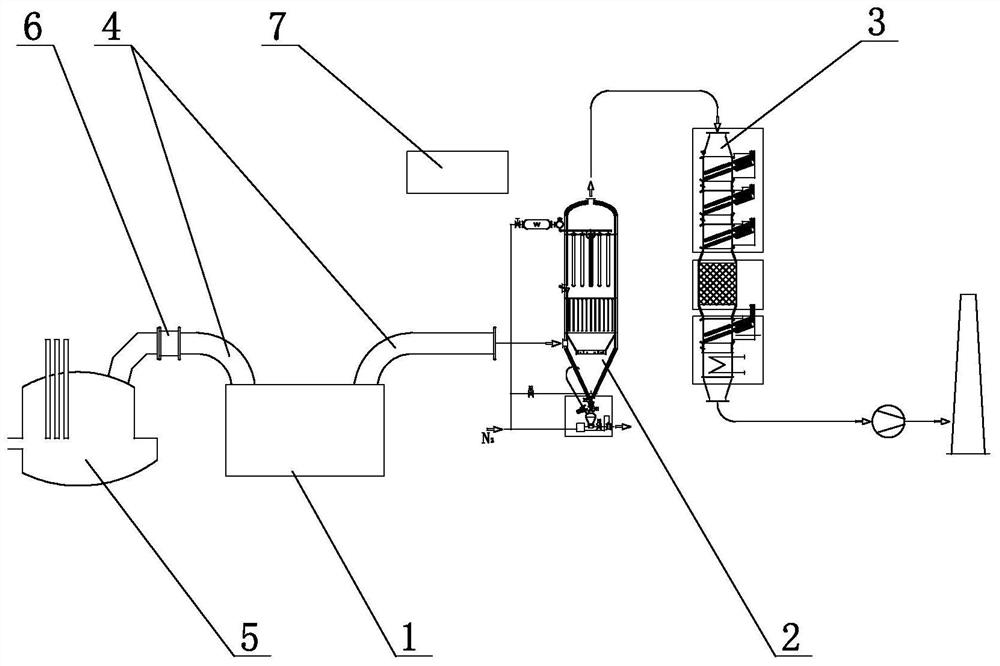

图1示出了本发明的电炉烟气处理系统的结构示意图。

图2示出了本发明的电炉烟气处理系统余热回收汽水系统连接示意图。

图3示出了本发明的电炉烟气处理系统余热回收汽水系统流程示意图。

图4示出了本发明的电炉烟气处理系统恒温过滤净化装置的结构示意图。

图5示出了本发明的电炉烟气处理系统SCR处理与余热回收一体装置的结构示意图。

附图中标记:

1、燃烧沉降室;2、恒温过滤净化装置;21、高温复合相变蓄热棒;22、陶瓷过滤元件;23、灰斗;24、仓泵;25、脉冲喷吹管;251、喷吹头;3、SCR处理与余热回收一体装置;31、SCR催化剂层;32、第一余热回收段;321、检修口;33、第二余热回收段;34、膜式水冷壁结构;35、进介质管;36、出介质管;37、第二换热管;38、换热套;39、第三换热管;4、汽化冷却烟道;5、电炉;6、水冷滑套;7、余热回收汽水系统;71、高压汽包;72、蓄热器;73、低压汽包;74、分水集器;75、除氧器;76、软水箱。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和具体实施方式对本发明提出的装置作进一步详细说明。根据下面说明,本发明的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

如图1至图5所示,本实施例的电炉烟气处理系统,包括燃烧沉降室1、恒温过滤净化装置2和SCR处理与余热回收一体装置3,燃烧沉降室1前端通过汽化冷却烟道4和水冷滑套6与电炉5的烟气出口连接,通过设置水冷滑套6不但可给电炉5打开盖子让位,且通过调节水冷滑套6与电炉5的烟气出口处的间隙,即可调节进入燃烧沉降室1的进空气条,从而保证CO气体在燃烧沉降室1内充分燃烧,燃烧沉降室1后端通过汽化冷却烟道4连接恒温过滤净化装置2。

恒温过滤净化装置2内连接若干高温复合相变蓄热棒21,且恒温过滤净化装置2内位于高温复合相变蓄热棒21上侧通过花板连接若干陶瓷过滤元件22,恒温过滤净化装置2的内通过花板连接陶瓷过滤元件22,且恒温过滤净装置位于花板上侧连接脉冲喷吹管25,脉冲喷吹管25配合每个陶瓷过滤元件22均设置喷吹头251,且脉冲喷吹管25延伸到恒温过滤净化装置2外侧并连接压缩气源,恒温过滤净化装置2下端设置灰斗23,灰斗23连接仓泵24。

SCR处理与余热回收一体装置3包括吸收余热的换热机构和处理烟气的SCR催化剂层31,SCR处理与余热回收一体装置3位于SCR催化剂层31分别设置第一余热回收段32和第二余热回收段33,第一余热回收段32设置三段换热段,第二余热回收段33内设置一段换热段,每段换热段内的内壁均设置膜式水冷壁结构34,膜式水冷壁结构34包括若干第一换热管,第一换热管两端延伸至SCR处理与余热回收一体装置3外侧,并分别连接进介质管35和出介质管36,第一余热回收段32和第二余热回收段33的换热段内还连接若干可拆卸的第二换热管37,第二换热管37位于第一余热回收段32和第二余热回收段33内的部分上连接翅片,位于第一余热回收段32和第二余热回收段33外侧的部分上连接换热套38,换热套38设置第一介质进口和第一介质出口,第二余热回收段33内位于换热段下侧还连接第三换热管39,第三换热管39两端延伸到第二余热回收段33外侧,并设置第二介质进口和第二介质出口。

第一余热回收段32位于每个换热段上侧位置均设置检修口321,第二余热回收段33位于换热段和第三换热管39之间的位置也设置检修口321,检修口321上可连接喷吹装置,可用于喷吹清理。

本实施例的电炉烟气处理系统,还包括余热回收汽水系统7,余热回收汽水系统7包括高压汽包71、蓄热器72、低压汽包73、分水集器74、除氧器75和软水箱76,软水箱76的进口与第三换热管39的第二介质出口连接,第三换热管39的第二介质进口配合连接软水池,软水箱76的出水口连接除氧器75的软水进口,除氧器75的蒸汽进口与低压汽包73的蒸汽出口连接,除氧器75的出水口连接分水集器74进口,分水集器74出水口分别与第一余热回收段32和第二余热回收段33内的第一换热管连接的进介质管35、第一余热回收段32内的第二换热管37连接的换热套38的第一介质进口和水冷滑套6的进水口连接,低压汽包73的出水口与第二余热回收段33内的第二换热管37连接的换热套38的第一介质进口连接,第二余热回收段33内的第二换热管37连接的换热套38的第一介质出口和第二余热回收段33内的第一换热管的出介质管36均与低压汽包73的蒸汽进口连接,低压汽包73的蒸汽进口还与水冷滑套6的蒸汽出口连接,高压汽包71的出水口与第一余热回收段32内的第一换热管连接的进介质管35和第一余热回收段32内的第二换热管37连接的换热套38的第一介质进口连接,第一余热回收段32内的第一换热管连接的出介质管36和第一余热回收段32内的第二换热管37连接的换热套38的第一介质出口与高压汽包71的蒸汽进口连接,高压汽包71还通过蒸汽出口与蓄热器72连接,蓄热器72连接外供蒸汽口。

本实施例的电炉烟气处理系统使用时,电炉5产生的烟气通过水冷滑套6和汽化冷却烟道4,先与水冷滑套6和汽化冷却烟道4内的水经过换热后进入燃烧沉降室1,在燃烧沉降室1内燃烧,并利用重力作用的原理使烟气中的灰粒尽可能沉降下来,燃烧沉降结束后,烟气再通过汽化冷却烟道4后进入恒温过滤净化装置2,烟气先经过高温复合相变蓄热棒21,高温复合相变蓄热棒21进行超高温烟气热能的储存与释放,即可调节高温烟气的温度,使烟气处于基本恒定的超高温温段(650-800℃),避免了该恒温过滤净化装置2内的陶瓷过滤元件22受交变热应力的作用,烟气经过高温复合相变蓄热棒21调节温度后,再通过陶瓷过滤元件22,经过陶瓷过滤元件22过滤掉烟气中的粉尘,过滤完成后,烟气再通过管道送入SCR处理与余热回收一体装置3内进行余热回收和SCR处理操作,烟气先进入第一余热回收段32内,先与第一余热回收段32内的膜式水冷壁结构34的第一换热管以及第二换热管37内介质换热,进行余热回收,同时,将烟气降温至低到300-400℃范围,使烟气达到SCR催化反应的最佳条件,然后,烟气进入SCR催化剂层31,由TiO

余热回收汽水系统7使用时,软水池的软水通过加压泵加压后送入第三换热管39,并通过与烟气换热,进行余热,然后将余热号的软水送入软水箱76,软水箱76内的软水再经过加压泵加压后送入除氧器75,同时,低压汽包73供给蒸汽给除氧器75,软水再除氧器75内进行除氧操作,除氧完成的软水通过加压泵加压后再送入分水集器74内,分水集器74分别给第一余热回收段32最下端换热段的第一换热管和第二换热管37连接的换热套38以及第二余热回收段33的换热段设置的第一换热管供水,并通过第一换热管和第二换热管37与烟气换热,第二余热回收段33的换热段设置的第一换热管、第二换热管37连接的换热套38已经水冷滑套6产生低压蒸汽供给低压汽包73,且低压汽包73产生的水供给第二余热回收段33的换热段设置第二换热管37连接的换热套38,第一余热回收段32的所有换热段的第一换热管、第二换热管37连接的换热套38以及汽化冷却烟道4均供给高压蒸汽至高压汽包71,高压汽包71产生的水供给汽化冷却烟道4以及第一余热回收段32的靠上侧两个换热段的第一换热管、第二换热管37连接的换热套38,且高压汽包71产生饱和蒸汽供给蓄热器72,最终可通过蓄热器72外供蒸汽。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 电炉烟气处理系统、环保型炼钢电弧炉及电炉炼钢生产方法

- 一种电炉烟气的无害化处理系统