一种自动变速器液压阀板油路连接关系逆向提取方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及自动变速器液压系统技术领域,尤其涉及一种自动变速器液压阀板油路连接关系逆向提取方法。

背景技术

汽车传动系统是复杂的系统工程,不仅高度集成机械系统、电控系统以及液压系统等不同物理系统,而且协同耦合动力流、能量流以及信息流等不同传动状态。液压系统作为自动变速器模式切换的核心关键,直接影响挡位切换的实时响应性和换挡质量的可靠性。因此,分析自动变速器的液压阀板的性能影响,具有十分重要的意义。

分体式液压阀板由上阀板、隔板和下阀板组成,多体式液压阀板由上阀板、中阀板、下阀板以及分别位于上中阀板之间、中下阀板之间的隔板组成,阀板内部由不同数量的电磁阀、滑阀、单向阀和蓄能器等组件组成,不同电磁阀、滑阀在液压阀板上设有不同的滑套结构,不同的滑套结构开设有数量不一的油路端口,不同的端口之间相互连接,组成复杂的油路连接线路。需要特别注意,油路不仅在同一阀板表面构成,复杂的油路连接会经过隔板的节流孔在上下阀板之间来回流动。目前对于已经加工后的液压阀板总成油路连接分析,并未有一种快速高效、可靠准确的逆向分析测试方法。

发明内容

有鉴于此,本发明提供了一种自动变速器液压阀板油路连接关系逆向提取方法,面向液压阀板复杂的油路连接关系,提供一种快速提取不同滑套端口之间的油路连接关系,进而对液压阀板性能进行准确仿真测试以及在明白结构原理的前提下进行实验测试。

本发明提供的一种自动变速器液压阀板油路连接关系逆向提取方法,包括如下步骤:

S1:对自动变速器液压阀板进行拆解,得到两个或三个阀板和位于相邻两个阀板之间的中间隔板,通过三维扫描仪分别获取各阀板的三维物理模型数据,利用三坐标测量机获取中间隔板的三维物理模型数据;

S2:对每相邻的两个阀板,分别执行步骤S3~S7;

S3:以液压阀板的安装位置的取出方向为正方向,对相邻两个阀板中上面阀板上的同一种组件依次从左到右顺时针旋转进行空间定位编号,对相邻两个阀板中下面阀板上的同一种组件依次从左到右顺时针旋转进行空间定位编号;其中,组件包括电磁阀、滑阀、单向阀和蓄能器,相邻两个阀板中上面阀板组件和相邻两个阀板中下面阀板组件的空间定位编号的命名规则为相邻两个阀板中的上面或下面阀板-组件名称-编号;

S4:构建三维空间绝对位置坐标系与基准平面,将基准平面在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对相邻两个阀板和中间隔板的三维物理模型进行轮廓形状结构提取,获得相邻两个阀板和中间隔板的轮廓形状结构的平面映射图;对相邻两个阀板和中间隔板的轮廓形状结构的平面映射图进行预处理,将轮廓形状结构的平面映射图转换为透明轮廓图层;

S5:将相邻两个阀板中上面阀板下表面的轮廓形状结构、相邻两个阀板中下面阀板上表面的轮廓形状结构以及中间隔板任一表面的轮廓形状结构进行尺寸重合处理,以相邻两个阀板中下面阀板上表面的定位销为基准圆心,参照三维空间绝对位置坐标系,对相邻两个阀板和中间隔板的轮廓形状结构的平面映射图进行重合度校验,保证相邻两个阀板和中间隔板的外轮廓的绝对位置一致;

S6:根据油路连接关系,分析油路功能,设计油路功能与颜色的一一对应关系,得到颜色索引表;根据颜色索引表,在相邻两个阀板中上面阀板下表面的各油路内部封闭轮廓内填充颜色;根据相邻两个阀板中上面阀板下表面填充的颜色对中间隔板的节流孔进行空间定位编号和颜色填充,保证相邻两个阀板中上面阀板下表面的滑套端口与中间隔板对应的节流孔颜色一致;根据中间隔板节流孔填充的颜色对相邻两个阀板中下面阀板上表面的油路进行颜色填充,保证相邻两个阀板中下面阀板上表面的滑套端口与中间隔板对应的节流孔颜色一致;其中,内部封闭轮廓代表油路流动的区域;

S7:根据相邻两个阀板和中间隔板填充的颜色,将相同颜色的相邻两个阀板中上面阀板上表面油路接口的空间定位编号、相邻两个阀板中上面阀板下表面滑套油路端口的空间定位编号、中间隔板节流孔的空间定位编号、相邻两个阀板中下面阀板上表面滑套油路端口的空间定位编号和相邻两个阀板中下面阀板下表面泄油孔的空间定位编号依次连接,得到组件简易示意图,并将组件简易示意图和油路连接关系保存起来。

在一种可能的实现方式中,在本发明提供的上述自动变速器液压阀板油路连接关系逆向提取方法中,步骤S4中,构建三维空间绝对位置坐标系与基准平面,将基准平面在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对相邻两个阀板和中间隔板的三维物理模型进行轮廓形状结构提取,获得相邻两个阀板和中间隔板的轮廓形状结构的平面映射图,具体包括:

对于阀板内表面为平整表面,选取与相邻两个阀板中上面阀板下表面平行的平面为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对相邻两个阀板中上面阀板的三维物理模型进行轮廓形状结构提取,获得相邻两个阀板中上面阀板的轮廓形状结构的平面映射图;选取与相邻两个阀板中下面阀板上表面平行的平面为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对相邻两个阀板中下面阀板的三维物理模型进行轮廓形状结构提取,获得相邻两个阀板中下面阀板的轮廓形状结构的平面映射图;

对于阀板外表面为不平整表面,选取相邻两个阀板中上面阀板上表面最低处为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向依次向相邻两个阀板中上面阀板上表面最高处进行偏移,对相邻两个阀板中上面阀板的三维物理模型进行轮廓形状结构提取,获得相邻两个阀板中上面阀板的轮廓形状结构的平面映射图;选取相邻两个阀板中下面阀板下表面最低处为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向依次向相邻两个阀板中下面阀板下表面最高处进行偏移,对相邻两个阀板中下面阀板的三维物理模型进行轮廓形状结构提取,获得相邻两个阀板中下面阀板的轮廓形状结构的平面映射图;

选取与中间隔板任一表面平行的平面为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对中间隔板的三维物理模型进行轮廓形状结构提取,获得中间隔板的轮廓形状结构的平面映射图。

在一种可能的实现方式中,在本发明提供的上述自动变速器液压阀板油路连接关系逆向提取方法中,步骤S6,具体包括如下步骤:

S61:根据相邻两个阀板中上面阀板上表面与油泵接口、冷凝器接口、壳体接口的关系,确定相邻两个阀板中上面阀板上表面不同油路端口的颜色,根据预先设计的颜色索引表对不同油路端口进行定义,根据不同油路端口的定义对相邻两个阀板中上面阀板上表面的油路端口进行涂色,同时根据透明轮廓图层填充相邻两个阀板中上面阀板下表面相应油路,直至油路流向相邻两个阀板中上面阀板下表面相应滑阀或电磁阀所对应的滑套端口;

S62:根据相邻两个阀板中上面阀板下表面填充的颜色对中间隔板的节流孔进行空间定位编号和颜色填充,保证相邻两个阀板中上面阀板下表面的滑套端口与中间隔板对应的节流孔颜色一致;节流孔的空间定位编号的命名规则为相邻两个阀板中上面阀板滑套端口编号-OR-相邻两个阀板中下面阀板滑套端口编号,预先定义相邻两个阀板中上面阀板滑套端口编号和OR编号,对于相邻两个阀板中上面阀板油路端口与相邻两个阀板中下面阀板油路端口之间存在多个节流孔,按照OR1、OR2、OR3…进行编号;

S63:将相邻两个阀板中下面阀板上表面的轮廓形状结构的平面映射图与已经着色的中间隔板轮廓形状结构的平面映射图进行重合,依据中间隔板的油路颜色对相邻两个阀板中下面阀板上表面的油路进行着色连接,直至油路流向相邻两个阀板中下面阀板上表面相应滑阀或电磁阀所对应的滑套端口,定义相邻两个阀板中下面阀板滑套端口编号,对节流孔的空间定位编号进行补充,对照滑套组件的轮廓形状结构的平面映射图对相邻两个阀板中下面阀板下表面相应泄油孔进行涂色。

在一种可能的实现方式中,在本发明提供的上述自动变速器液压阀板油路连接关系逆向提取方法中,在执行步骤S7之后,还包括如下步骤:

S8:在相邻两个阀板和中间隔板的三维物理模型中进行校验,在保证轮廓重合度一致的前提下,调整相邻两个阀板和中间隔板的三维物理模型之间的间隔距离,自适应调整三维物理模型的视图方向,得到优化的液压阀板油路连接关系。

在一种可能的实现方式中,在本发明提供的上述自动变速器液压阀板油路连接关系逆向提取方法中,在执行步骤S8之后,还包括如下步骤:

S9:对相邻两个阀板中上面阀板与下面阀板相应的滑套油路端口的周边进行加亮显示,将相邻两个阀板中上面阀板油路端口与下面阀板油路端口通过中间隔板节流孔进行实线连接,对连接实线进行颜色、线宽的设置与调整。

在一种可能的实现方式中,在本发明提供的上述自动变速器液压阀板油路连接关系逆向提取方法中,在执行步骤S9之后,还包括如下步骤:

S10:保存三维物理模型数据和油路图层颜色填充示意图,输出油路连接关系分析报告。

本发明提供的上述自动变速器液压阀板油路连接关系逆向提取方法,以快速搭建物理仿真模型进行逆向仿真分析,在明确液压阀板结构原理的基础上,为工装实测试验提供完整准确的物理模型数据。本发明可快速满足不同自动变速器液压阀板油路逆向连接的确定,依据图层颜色一致性可保证油路连接准确性。本发明采用三维数字物理模型作为数据输入,可以保证不同阀板提取的轮廓形状结构尺寸一致,相比于人工测绘,可以保证油路连接分析来源的可靠性。本发明将复杂繁琐的人工操作步骤或其中某一环节可利用计算机实施的步骤集成于同一测试系统中,且集成逆向分析自动变速器液压阀板油路连接的所有操作环节,不仅可以缩短液压阀板油路连接逆向分析的时间,提升液压阀板油路连接逆向分析的工作效率,还可以保证逆向油路连接关系的准确性。

附图说明

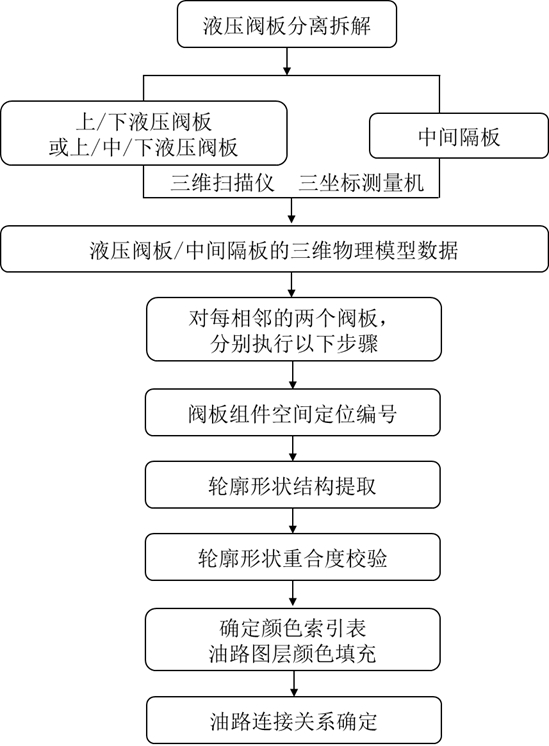

图1为本发明提供的一种自动变速器液压阀板油路连接关系逆向提取方法的流程示意图。

具体实施方式

下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是作为例示,并非用于限制本发明。

本发明提供的一种自动变速器液压阀板油路连接关系逆向提取方法,包括如下步骤:

S1:对自动变速器液压阀板进行拆解,得到两个或三个阀板和位于相邻两个阀板之间的中间隔板,通过三维扫描仪分别获取各阀板的三维物理模型数据,利用三坐标测量机获取中间隔板的三维物理模型数据;

本发明提供的上述自动变速器液压阀板油路连接关系逆向提取方法,既可以适用于分体式液压阀板,即液压阀板分离后包括上阀板、中间隔板和下阀板;或者,也可以适用于多体式液压阀板,即液压阀板分离后包括上阀板、中间隔板、中阀板、中间隔板和下阀板;在此不做限定;

S2:对每相邻的两个阀板,分别执行步骤S3~S7;

对于分体式液压阀板,对上阀板和下阀板执行步骤S3~S7;对于多体式液压阀板,先对上阀板和中阀板执行步骤S3~S7,再对中阀板和下阀板执行步骤S3~S7;

S3:以液压阀板的安装位置的取出方向为正方向,对相邻两个阀板中上面阀板上的同一种组件依次从左到右顺时针旋转进行空间定位编号,对相邻两个阀板中下面阀板上的同一种组件依次从左到右顺时针旋转进行空间定位编号;其中,组件包括电磁阀、滑阀、单向阀和蓄能器,相邻两个阀板中上面阀板组件和相邻两个阀板中下面阀板组件的空间定位编号的命名规则为相邻两个阀板中上面阀板或下面阀板-组件名称-编号;

对于多体式液压阀板,对相邻两个阀板中上面阀板(即上阀板)上的同一种组件依次从左到右顺时针旋转进行空间定位编号,对相邻两个阀板中下面阀板(即下阀板)上的同一种组件依次从左到右顺时针旋转进行空间定位编号;

对于分体式液压阀板,先对上、中阀板进行空间定位编号,具体地,对相邻两个阀板中上面阀板(即上阀板)上的同一种组件依次从左到右顺时针旋转进行空间定位编号,对相邻两个阀板中下面阀板(即中阀板)上的同一种组件依次从左到右顺时针旋转进行空间定位编号;再对中、下阀板进行空间定位编号,具体地,对相邻两个阀板中上面阀板(即中阀板)上的同一种组件依次从左到右顺时针旋转进行空间定位编号,对相邻两个阀板中下面阀板(即下阀板)上的同一种组件依次从左到右顺时针旋转进行空间定位编号;

下面对于相邻两个阀板中上面阀板和下面阀板的解释同理,在此不做赘述;

S4:构建三维空间绝对位置坐标系与基准平面,将基准平面在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对相邻两个阀板和中间隔板的三维物理模型进行轮廓形状结构提取,获得相邻两个阀板和中间隔板的轮廓形状结构的平面映射图;对相邻两个阀板和中间隔板的轮廓形状结构的平面映射图进行预处理,将轮廓形状结构的平面映射图转换为透明轮廓图层;

S5:将相邻两个阀板中上面阀板下表面的轮廓形状结构、相邻两个阀板中下面阀板上表面的轮廓形状结构以及中间隔板任一表面的轮廓形状结构进行尺寸重合处理,以相邻两个阀板中下面阀板上表面的定位销为基准圆心,参照三维空间绝对位置坐标系,对相邻两个阀板和中间隔板的轮廓形状结构的平面映射图进行重合度校验,保证相邻两个阀板和中间隔板的外轮廓的绝对位置一致;

S6:根据油路连接关系,分析油路功能,设计油路功能与颜色的一一对应关系,得到颜色索引表;根据颜色索引表,在相邻两个阀板中上面阀板下表面的各油路内部封闭轮廓内填充颜色;根据相邻两个阀板中上面阀板下表面填充的颜色对中间隔板的节流孔进行空间定位编号和颜色填充,保证相邻两个阀板中上面阀板下表面的滑套端口与中间隔板对应的节流孔颜色一致;根据中间隔板节流孔填充的颜色对相邻两个阀板中下面阀板上表面的油路进行颜色填充,保证相邻两个阀板中下面阀板上表面的滑套端口与中间隔板对应的节流孔颜色一致;其中,内部封闭轮廓代表油路流动的区域;

S7:根据相邻两个阀板和中间隔板填充的颜色,将相同颜色的相邻两个阀板中上面阀板上表面油路接口的空间定位编号、相邻两个阀板中上面阀板下表面滑套油路端口的空间定位编号、中间隔板节流孔的空间定位编号、相邻两个阀板中下面阀板上表面滑套油路端口的空间定位编号和相邻两个阀板中下面阀板下表面泄油孔的空间定位编号依次连接,得到组件简易示意图,并将组件简易示意图和油路连接关系保存起来。

如图1所示,为本发明实施例1提供的上述自动变速器液压阀板油路连接关系逆向提取方法的流程示意图。具体实施环节包括:获取液压阀板分离后的三维物理模型数据,首先对液压阀板组件进行空间定位编号,并按空间顺序依次提取相邻两个阀板中上面阀板上表面/下表面、中间隔板上表面/下表面、相邻两个阀板中下面阀板上表面/下表面的完整轮廓形状结构的平面映射图;对所提取的轮廓形状结构的平面映射图进行重合度校验后,根据阀板滑阀和电磁阀对应的滑套端口结构,按照空间方位顺序,依次对不同轮廓图层中所代表的油路流向进行颜色填充,按照相同颜色一致性,获取相邻两个阀板不同滑套端口流经隔板节流孔的油路连接关系,并保存于相应的油路连接关系数据库中。为了进一步保证油路连接关系准确,可在所获取的三维物理模型中进行油路连接关系校验。

下面通过两个具体的实施例,对本发明提供的上述自动变速器液压阀板油路连接关系逆向提取方法,分别应用于上述两种结构的液压阀板时的具体实施过程,进行详细说明。

实施例1:应用于分体式液压阀板。

第一步:获取三维物理模型数据。

通过三维扫描仪和三坐标测量机获取自动变速器液压阀板分离后的三维扫描模型数据,包括分离后的上阀板、中间隔板和下阀板的三维物理模型数据;其中,对于分离后的上阀板和下阀板,可通过三维扫描仪扫描获取上阀板与下阀板的三维物理模型数据;对于分离后的中间隔板,由于隔板属于薄壁件,可通过三坐标测量机进行扫描获取中间隔板的三维物理模型数据。在扫描模型数据获取过程中,用于扫描的特征标定物为半径5mm的圆形可粘贴式贴纸,由半径为4mm的黑色实心和环形半径1mm的白色轮廓组成,可粘贴至液压阀板实体模型中。同时,三维扫描仪与三坐标测量机的测量精度应保证在0.02mm之内。

第二步:空间定位编号。

将上阀板、中间隔板和下阀板的三维物理模型数据导入测试系统中,测试系统可以为Geomagic和Catia建模软件,以液压阀板的安装位置的取出方向为正方向,对上阀板上的同一种组件依次从左到右顺时针旋转进行空间定位编号,对下阀板上的同一种组件依次从左到右顺时针旋转进行空间定位编号,例如,1、2、3…,上阀板以字母U进行定义,下阀板以字母L进行定义;其中,组件包括电磁阀、滑阀、单向阀和蓄能器,电磁阀组件以字母SO进行定义,滑阀组件以字母SP进行定义,单向阀组件以字母CH进行定义,蓄能器组件以字母AC进行定义,上阀板组件和下阀板组件的空间定位编号的命名规则为上阀板或下阀板-组件名称-编号,例如,上阀板第一个滑阀的空间定位编号为U-SP-1。第二步对上、下阀板上的组件进行空间定位编号,可以为后续油路连接关系确定提供名称定义。

需要说明的是,对于上、下阀板的内表面(即上阀板的下表面和下阀板的上表面),电磁阀和滑阀具有不同的滑套结构,不同滑套开设有不同的端口进行油路连接。对于不同的滑套组成,可以由滑套最内部的端口依次进行编号,并在上述空间定位编号的尾部标注“.1”、“.2”、“.3”…,例如,上阀板第一个滑阀所对应滑套最内部的第一个端口,其空间定位编号为U-SP-1.1。完成液压阀板三维物理模型的空间定位编号后,还可以确定液压阀板上下表面与变速器油泵、冷凝器、壳体、泄油孔等功能油口的空间定位编号,例如,对于上阀板的油路接口,以字母BO进行定义,首先判断上阀板的进油口位置,定义为U-BO-1,以进油口位置为基准,依次顺时针旋转,定义上阀板的其他油路接口;对于下阀板的泄油孔对应不同的滑套端口,可在编号尾部标注(EX)进行区分,例如,下阀板第一个滑阀所对应滑套最内部的第一个端口L-SP-1.1,还设有泄油孔,定义为L-SP-1.1(EX)。相应组件的空间定位编号可以从测试系统中自动拾取,以进行标准化统一管理。

第三步:轮廓形状结构提取。

构建三维空间绝对位置坐标系与基准平面,将基准平面在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对上阀板、中间隔板和下阀板的三维物理模型进行轮廓形状结构提取,获得上阀板、中间隔板和下阀板的轮廓形状结构的平面映射图。

对于阀板内表面为平整表面:选取与上阀板内表面(即上阀板下表面)平行的平面为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对上阀板的三维物理模型进行轮廓形状结构提取,获得上阀板的轮廓形状结构的平面映射图;选取与下阀板内表面(即下阀板上表面)平行的平面为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对下阀板的三维物理模型进行轮廓形状结构提取,获得下阀板的轮廓形状结构的平面映射图。

对于阀板外表面为不平整表面:选取上阀板外表面(即上阀板上表面)最低处为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向依次向上阀板外表面最高处进行偏移,对上阀板的三维物理模型进行轮廓形状结构提取,获得上阀板的轮廓形状结构的平面映射图;选取下阀板外表面(即下阀板下表面)最低处为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向依次向下阀板外表面最高处进行偏移,对下阀板的三维物理模型进行轮廓形状结构提取,获得下阀板的轮廓形状结构的平面映射图。

选取与中间隔板任一表面平行的平面为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对中间隔板的三维物理模型进行轮廓形状结构提取,获得中间隔板的轮廓形状结构的平面映射图。

需要说明的是,构建的三维空间绝对位置坐标系和基准平面必须以实际液压阀板的水平位置为参考,不得任意设定,至少保证三维空间绝对位置坐标系中任一平面与实际液压阀板的内表面保持平行;另外,通过拾取基准平面,测试系统可自定义生成三维空间绝对位置坐标系,操作人员可自适应进行调整。按照上阀板、中间隔板和下阀板的空间顺序,可依次获取上阀板外表面/内表面轮廓形状结构的平面映射图、中间隔板上表面/下表面轮廓形状结构的平面映射图、下阀板内表面/外表面轮廓形状结构的平面映射图,轮廓形状结构的平面映射图为完整的投影线图。获得上阀板、中间隔板和下阀板的轮廓形状结构的平面映射图后,可以对上阀板、中间隔板和下阀板的轮廓形状结构的平面映射图进行预处理,将轮廓形状结构的平面映射图转换为透明轮廓图层。

第四步:轮廓形状重合度校验。

将上阀板内表面的轮廓形状结构、中间隔板任一表面的轮廓形状结构与下阀板内表面的轮廓形状结构进行尺寸重合处理,以下阀板内表面的定位销为基准圆心,参照三维空间绝对位置坐标系,对上阀板、中间隔板和下阀板的轮廓形状结构的平面映射图进行重合度校验,测试系统会实时显示重合误差,以保证上下阀板外轮廓的绝对位置与中间隔板外轮廓的绝对位置一致。

第五步:油路图层颜色填充。

完成第四步的轮廓形状重合度校验后,可对不同轮廓形状结构的油路图层进行颜色定义,油路颜色可在所定义的图层中进行填充,确定不同油路流向可对相应的轮廓线图进行颜色填充。具体地,根据油路连接关系,分析油路功能,设计油路功能与颜色的一一对应关系,得到颜色索引表;根据颜色索引表,在上阀板内表面的各油路内部封闭轮廓内填充颜色;根据上阀板内表面填充的颜色对中间隔板的节流孔进行空间定位编号和颜色填充,保证上阀板内表面的滑套端口与中间隔板对应的节流孔颜色一致;根据中间隔板节流孔填充的颜色对下阀板内表面的油路进行颜色填充,保证下阀板内表面的滑套端口与中间隔板对应的节流孔颜色一致;其中,内部封闭轮廓代表油路流动的区域。具体步骤如下:

(1) 根据上阀板外表面与油泵接口、冷凝器接口、壳体接口的关系,确定上阀板外表面不同油路端口的颜色,根据预先设计的颜色索引表对不同油路端口进行定义,如主油路、冷却润滑油路、换挡控制油路和电磁阀控制油路等,根据不同油路端口的定义对上阀板外表面的油路端口进行涂色,同时根据透明轮廓图层填充上阀板内表面相应油路,直至油路流向上阀板内表面相应滑阀或电磁阀所对应的滑套端口;

(2) 根据上阀板内表面填充的颜色对中间隔板的节流孔进行空间定位编号和颜色填充,保证上阀板内表面的滑套端口与中间隔板对应的节流孔颜色一致;节流孔的空间定位编号的命名规则为上阀板滑套端口编号-OR-下阀板滑套端口编号,可以预先定义上阀板滑套端口编号和OR编号,待步骤S53确定下阀板滑套端口编号时,可返回补充节流孔的编号定义;对于上下阀板油路端口之间存在多个节流孔,按照OR1、OR2、OR3…进行编号;

(3) 将下阀板内表面的轮廓形状结构的平面映射图与已经着色的中间隔板轮廓形状结构的平面映射图进行重合,依据中间隔板的油路颜色对下阀板内表面的油路进行着色连接,直至油路流向下阀板内表面相应滑阀或电磁阀所对应的滑套端口,定义下阀板滑套端口编号,对节流孔的空间定位编号进行补充,对照滑套组件的轮廓形状结构的平面映射图对下阀板外表面相应泄油孔进行涂色。至此,完成了液压阀板静态油路连接图层的颜色填充。

第六步:油路连接确定。

在完成第四步的油路图层颜色填充后,并确定了中间隔板节流孔对应的上下阀板油路端口连接情况后,可在测试系统的数据库中对所定义的空间定位编号进行连接,测试系统可根据编号定义自动绘制组件简易示意图。具体地,根据上阀板、中间隔板和下阀板填充的颜色,将相同颜色的上阀板外表面油路接口的空间定位编号、上阀板内表面滑套油路端口的空间定位编号、中间隔板节流孔的空间定位编号、下阀板内表面滑套油路端口的空间定位编号和下阀板外表面泄油孔的空间定位编号依次连接,得到组件简易示意图,并将组件简易示意图和油路连接关系保存起来,其保存数据的格式由测试系统进行校验,应符合所定义的空间定位编号规范性。

第七步:油路连接校验。

在上阀板、中间隔板和下阀板的三维物理模型中进行校验,在保证轮廓重合度一致的前提下,调整上阀板、中间隔板和下阀板的三维物理模型之间的间隔距离,自适应调整三维物理模型的视图方向,包括正视图、侧视图等不同视角方向,得到优化的液压阀板油路连接关系。

较佳地,测试系统还可以读取数据库中不同油路端口之间的连接关系,对上阀板与下阀板相应的滑套油路端口的周边进行加亮显示,将上下阀板油路端口通过中间隔板节流孔进行实线连接,对连接实线进行颜色、线宽的设置与调整,确保油路连接关系清晰。

在测试系统操作实施过程中,还可以在测试系统中自动保存三维物理模型数据和油路图层颜色填充示意图,以测试系统定义的文档模板形式输出油路连接关系分析报告。

实施例2:应用于多体式液压阀板。

第一步:获取三维物理模型数据。

通过三维扫描仪和三坐标测量机获取自动变速器液压阀板分离后的三维扫描模型数据,包括分离后的上阀板、中间隔板、中阀板、中间隔板和下阀板的三维物理模型数据;其中,对于分离后的上阀板、中阀板和下阀板,可通过三维扫描仪扫描获取上阀板、中阀板和下阀板的三维物理模型数据;对于分离后的中间隔板,由于隔板属于薄壁件,可通过三坐标测量机进行扫描获取中间隔板的三维物理模型数据。在扫描模型数据获取过程中,用于扫描的特征标定物为半径5mm的圆形可粘贴式贴纸,由半径为4mm的黑色实心和环形半径1mm的白色轮廓组成,可粘贴至液压阀板实体模型中。同时,三维扫描仪与三坐标测量机的测量精度应保证在0.02mm之内。

下面,先对上阀板、中阀板以及上阀板与中阀板之间的中间隔板进行第二步~第七步的操作。

第二步:空间定位编号。

将上阀板、中间隔板和中阀板的三维物理模型数据导入测试系统中,测试系统可以为Geomagic和Catia建模软件,以液压阀板的安装位置的取出方向为正方向,对上阀板上的同一种组件依次从左到右顺时针旋转进行空间定位编号,对中阀板上的同一种组件依次从左到右顺时针旋转进行空间定位编号,例如,1、2、3…,上阀板以字母U进行定义,中阀板以字母L进行定义;其中,组件包括电磁阀、滑阀、单向阀和蓄能器,电磁阀组件以字母SO进行定义,滑阀组件以字母SP进行定义,单向阀组件以字母CH进行定义,蓄能器组件以字母AC进行定义,上阀板组件和中阀板组件的空间定位编号的命名规则为上阀板或中阀板-组件名称-编号,例如,上阀板第一个滑阀的空间定位编号为U-SP-1。第二步对上、中阀板上的组件进行空间定位编号,可以为后续油路连接关系确定提供名称定义。

需要说明的是,对于上、中阀板的内表面(即上阀板的下表面和中阀板的上表面),电磁阀和滑阀具有不同的滑套结构,不同滑套开设有不同的端口进行油路连接。对于不同的滑套组成,可以由滑套最内部的端口依次进行编号,并在上述空间定位编号的尾部标注“.1”、“.2”、“.3”…,例如,上阀板第一个滑阀所对应滑套最内部的第一个端口,其空间定位编号为U-SP-1.1。完成液压阀板三维物理模型的空间定位编号后,还可以确定液压阀板上下表面与变速器油泵、冷凝器、壳体、泄油孔等功能油口的空间定位编号,例如,对于上阀板的油路接口,以字母BO进行定义,首先判断上阀板的进油口位置,定义为U-BO-1,以进油口位置为基准,依次顺时针旋转,定义上阀板的其他油路接口;对于中阀板的泄油孔对应不同的滑套端口,可在编号尾部标注(EX)进行区分,例如,中阀板第一个滑阀所对应滑套最内部的第一个端口L-SP-1.1,还设有泄油孔,定义为L-SP-1.1(EX)。相应组件的空间定位编号可以从测试系统中自动拾取,以进行标准化统一管理。

第三步:轮廓形状结构提取。

构建三维空间绝对位置坐标系与基准平面,将基准平面在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对上阀板、中间隔板和中阀板的三维物理模型进行轮廓形状结构提取,获得上阀板、中间隔板和中阀板的轮廓形状结构的平面映射图。

对于阀板内表面为平整表面:选取与上阀板内表面(即上阀板下表面)平行的平面为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对上阀板的三维物理模型进行轮廓形状结构提取,获得上阀板的轮廓形状结构的平面映射图;选取与中阀板内表面(即中阀板上表面)平行的平面为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对中阀板的三维物理模型进行轮廓形状结构提取,获得中阀板的轮廓形状结构的平面映射图。

对于阀板外表面为不平整表面:选取上阀板外表面(即上阀板上表面)最低处为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向依次向上阀板外表面最高处进行偏移,对上阀板的三维物理模型进行轮廓形状结构提取,获得上阀板的轮廓形状结构的平面映射图;选取中阀板外表面(即中阀板下表面)最低处为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向依次向中阀板外表面最高处进行偏移,对中阀板的三维物理模型进行轮廓形状结构提取,获得中阀板的轮廓形状结构的平面映射图。

选取与中间隔板任一表面平行的平面为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对中间隔板的三维物理模型进行轮廓形状结构提取,获得中间隔板的轮廓形状结构的平面映射图。

需要说明的是,构建的三维空间绝对位置坐标系和基准平面必须以实际液压阀板的水平位置为参考,不得任意设定,至少保证三维空间绝对位置坐标系中任一平面与实际液压阀板的内表面保持平行;另外,通过拾取基准平面,测试系统可自定义生成三维空间绝对位置坐标系,操作人员可自适应进行调整。按照上阀板、中间隔板和中阀板的空间顺序,可依次获取上阀板外表面/内表面轮廓形状结构的平面映射图、中间隔板上表面/下表面轮廓形状结构的平面映射图、中阀板内表面/外表面轮廓形状结构的平面映射图,轮廓形状结构的平面映射图为完整的投影线图。获得上阀板、中间隔板和中阀板的轮廓形状结构的平面映射图后,可以对上阀板、中间隔板和中阀板的轮廓形状结构的平面映射图进行预处理,将轮廓形状结构的平面映射图转换为透明轮廓图层。

第四步:轮廓形状重合度校验。

将上阀板内表面的轮廓形状结构、中间隔板任一表面的轮廓形状结构与中阀板内表面的轮廓形状结构进行尺寸重合处理,以中阀板内表面的定位销为基准圆心,参照三维空间绝对位置坐标系,对上阀板、中间隔板和中阀板的轮廓形状结构的平面映射图进行重合度校验,测试系统会实时显示重合误差,以保证上、中阀板外轮廓的绝对位置与中间隔板外轮廓的绝对位置一致。

第五步:油路图层颜色填充。

完成第四步的轮廓形状重合度校验后,可对不同轮廓形状结构的油路图层进行颜色定义,油路颜色可在所定义的图层中进行填充,确定不同油路流向可对相应的轮廓线图进行颜色填充。具体地,根据油路连接关系,分析油路功能,设计油路功能与颜色的一一对应关系,得到颜色索引表;根据颜色索引表,在上阀板内表面的各油路内部封闭轮廓内填充颜色;根据上阀板内表面填充的颜色对中间隔板的节流孔进行空间定位编号和颜色填充,保证上阀板内表面的滑套端口与中间隔板对应的节流孔颜色一致;根据中间隔板节流孔填充的颜色对中阀板内表面的油路进行颜色填充,保证中阀板内表面的滑套端口与中间隔板对应的节流孔颜色一致;其中,内部封闭轮廓代表油路流动的区域。具体步骤如下:

(1) 根据上阀板外表面与油泵接口、冷凝器接口、壳体接口的关系,确定上阀板外表面不同油路端口的颜色,根据预先设计的颜色索引表对不同油路端口进行定义,如主油路、冷却润滑油路、换挡控制油路和电磁阀控制油路等,根据不同油路端口的定义对上阀板外表面的油路端口进行涂色,同时根据透明轮廓图层填充上阀板内表面相应油路,直至油路流向上阀板内表面相应滑阀或电磁阀所对应的滑套端口;

(2) 根据上阀板内表面填充的颜色对中间隔板的节流孔进行空间定位编号和颜色填充,保证上阀板内表面的滑套端口与中间隔板对应的节流孔颜色一致;节流孔的空间定位编号的命名规则为上阀板滑套端口编号-OR-中阀板滑套端口编号,可以预先定义上阀板滑套端口编号和OR编号,待步骤S53确定中阀板滑套端口编号时,可返回补充节流孔的编号定义;对于上、中阀板油路端口之间存在多个节流孔,按照OR1、OR2、OR3…进行编号;

(3) 将中阀板内表面的轮廓形状结构的平面映射图与已经着色的中间隔板轮廓形状结构的平面映射图进行重合,依据中间隔板的油路颜色对中阀板内表面的油路进行着色连接,直至油路流向中阀板内表面相应滑阀或电磁阀所对应的滑套端口,定义中阀板滑套端口编号,对节流孔的空间定位编号进行补充,对照滑套组件的轮廓形状结构的平面映射图对中阀板外表面相应泄油孔进行涂色。至此,完成了液压阀板静态油路连接图层的颜色填充。

第六步:油路连接确定。

在完成第四步的油路图层颜色填充后,并确定了中间隔板节流孔对应的上、中阀板油路端口连接情况后,可在测试系统的数据库中对所定义的空间定位编号进行连接,测试系统可根据编号定义自动绘制组件简易示意图。具体地,根据上阀板、中间隔板和中阀板填充的颜色,将相同颜色的上阀板外表面油路接口的空间定位编号、上阀板内表面滑套油路端口的空间定位编号、中间隔板节流孔的空间定位编号、中阀板内表面滑套油路端口的空间定位编号和中阀板外表面泄油孔的空间定位编号依次连接,得到组件简易示意图,并将组件简易示意图和油路连接关系保存起来,其保存数据的格式由测试系统进行校验,应符合所定义的空间定位编号规范性。

第七步:油路连接校验。

在上阀板、中间隔板和中阀板的三维物理模型中进行校验,在保证轮廓重合度一致的前提下,调整上阀板、中间隔板和中阀板的三维物理模型之间的间隔距离,自适应调整三维物理模型的视图方向,包括正视图、侧视图等不同视角方向,得到优化的液压阀板油路连接关系。

较佳地,测试系统还可以读取数据库中不同油路端口之间的连接关系,对上阀板与中阀板相应的滑套油路端口的周边进行加亮显示,将上、中阀板油路端口通过中间隔板节流孔进行实线连接,对连接实线进行颜色、线宽的设置与调整,确保油路连接关系清晰。

在测试系统操作实施过程中,还可以在测试系统中自动保存三维物理模型数据和油路图层颜色填充示意图,以测试系统定义的文档模板形式输出油路连接关系分析报告。

下面,再对中阀板、下阀板以及中阀板与下阀板之间的中间隔板进行第八步~第十三步的操作。

第八步:空间定位编号。

将中阀板、中间隔板和下阀板的三维物理模型数据导入测试系统中,测试系统可以为Geomagic和Catia建模软件,以液压阀板的安装位置的取出方向为正方向,对中阀板上的同一种组件依次从左到右顺时针旋转进行空间定位编号,对下阀板上的同一种组件依次从左到右顺时针旋转进行空间定位编号,例如,1、2、3…,中阀板以字母U进行定义,下阀板以字母L进行定义;其中,组件包括电磁阀、滑阀、单向阀和蓄能器,电磁阀组件以字母SO进行定义,滑阀组件以字母SP进行定义,单向阀组件以字母CH进行定义,蓄能器组件以字母AC进行定义,中阀板组件和下阀板组件的空间定位编号的命名规则为中阀板或下阀板-组件名称-编号,例如,中阀板第一个滑阀的空间定位编号为U-SP-1。第二步对中、下阀板上的组件进行空间定位编号,可以为后续油路连接关系确定提供名称定义。

需要说明的是,对于中、下阀板的内表面(即中阀板的下表面和下阀板的上表面),电磁阀和滑阀具有不同的滑套结构,不同滑套开设有不同的端口进行油路连接。对于不同的滑套组成,可以由滑套最内部的端口依次进行编号,并在上述空间定位编号的尾部标注“.1”、“.2”、“.3”…,例如,中阀板第一个滑阀所对应滑套最内部的第一个端口,其空间定位编号为U-SP-1.1。完成液压阀板三维物理模型的空间定位编号后,还可以确定液压阀板上下表面与变速器油泵、冷凝器、壳体、泄油孔等功能油口的空间定位编号,例如,对于中阀板的油路接口,以字母BO进行定义,首先判断中阀板的进油口位置,定义为U-BO-1,以进油口位置为基准,依次顺时针旋转,定义中阀板的其他油路接口;对于下阀板的泄油孔对应不同的滑套端口,可在编号尾部标注(EX)进行区分,例如,下阀板第一个滑阀所对应滑套最内部的第一个端口L-SP-1.1,还设有泄油孔,定义为L-SP-1.1(EX)。相应组件的空间定位编号可以从测试系统中自动拾取,以进行标准化统一管理。

第九步:轮廓形状结构提取。

构建三维空间绝对位置坐标系与基准平面,将基准平面在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对中阀板、中间隔板和下阀板的三维物理模型进行轮廓形状结构提取,获得中阀板、中间隔板和下阀板的轮廓形状结构的平面映射图。

对于阀板内表面为平整表面:选取与中阀板内表面(即中阀板下表面)平行的平面为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对中阀板的三维物理模型进行轮廓形状结构提取,获得中阀板的轮廓形状结构的平面映射图;选取与下阀板内表面(即下阀板上表面)平行的平面为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对下阀板的三维物理模型进行轮廓形状结构提取,获得下阀板的轮廓形状结构的平面映射图。

对于阀板外表面为不平整表面:选取中阀板外表面(即中阀板上表面)最低处为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向依次向中阀板外表面最高处进行偏移,对中阀板的三维物理模型进行轮廓形状结构提取,获得中阀板的轮廓形状结构的平面映射图;选取下阀板外表面(即下阀板下表面)最低处为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向依次向下阀板外表面最高处进行偏移,对下阀板的三维物理模型进行轮廓形状结构提取,获得下阀板的轮廓形状结构的平面映射图。

选取与中间隔板任一表面平行的平面为基准平面,在三维空间绝对位置坐标系内沿垂直于基准平面的方向进行偏移,对中间隔板的三维物理模型进行轮廓形状结构提取,获得中间隔板的轮廓形状结构的平面映射图。

需要说明的是,构建的三维空间绝对位置坐标系和基准平面必须以实际液压阀板的水平位置为参考,不得任意设定,至少保证三维空间绝对位置坐标系中任一平面与实际液压阀板的内表面保持平行;另外,通过拾取基准平面,测试系统可自定义生成三维空间绝对位置坐标系,操作人员可自适应进行调整。按照中阀板、中间隔板和下阀板的空间顺序,可依次获取中阀板外表面/内表面轮廓形状结构的平面映射图、中间隔板上表面/下表面轮廓形状结构的平面映射图、下阀板内表面/外表面轮廓形状结构的平面映射图,轮廓形状结构的平面映射图为完整的投影线图。获得中阀板、中间隔板和下阀板的轮廓形状结构的平面映射图后,可以对中阀板、中间隔板和下阀板的轮廓形状结构的平面映射图进行预处理,将轮廓形状结构的平面映射图转换为透明轮廓图层。

第十步:轮廓形状重合度校验。

将中阀板内表面的轮廓形状结构、中间隔板任一表面的轮廓形状结构与下阀板内表面的轮廓形状结构进行尺寸重合处理,以下阀板内表面的定位销为基准圆心,参照三维空间绝对位置坐标系,对中阀板、中间隔板和下阀板的轮廓形状结构的平面映射图进行重合度校验,测试系统会实时显示重合误差,以保证中、下阀板外轮廓的绝对位置与中间隔板外轮廓的绝对位置一致。

第十一步:油路图层颜色填充。

完成第四步的轮廓形状重合度校验后,可对不同轮廓形状结构的油路图层进行颜色定义,油路颜色可在所定义的图层中进行填充,确定不同油路流向可对相应的轮廓线图进行颜色填充。具体地,根据油路连接关系,分析油路功能,设计油路功能与颜色的一一对应关系,得到颜色索引表;根据颜色索引表,在中阀板内表面的各油路内部封闭轮廓内填充颜色;根据中阀板内表面填充的颜色对中间隔板的节流孔进行空间定位编号和颜色填充,保证中阀板内表面的滑套端口与中间隔板对应的节流孔颜色一致;根据中间隔板节流孔填充的颜色对下阀板内表面的油路进行颜色填充,保证下阀板内表面的滑套端口与中间隔板对应的节流孔颜色一致;其中,内部封闭轮廓代表油路流动的区域。具体步骤如下:

(1) 根据中阀板外表面与油泵接口、冷凝器接口、壳体接口的关系,确定中阀板外表面不同油路端口的颜色,根据预先设计的颜色索引表对不同油路端口进行定义,如主油路、冷却润滑油路、换挡控制油路和电磁阀控制油路等,根据不同油路端口的定义对中阀板外表面的油路端口进行涂色,同时根据透明轮廓图层填充中阀板内表面相应油路,直至油路流向中阀板内表面相应滑阀或电磁阀所对应的滑套端口;

(2) 根据中阀板内表面填充的颜色对中间隔板的节流孔进行空间定位编号和颜色填充,保证中阀板内表面的滑套端口与中间隔板对应的节流孔颜色一致;节流孔的空间定位编号的命名规则为中阀板滑套端口编号-OR-下阀板滑套端口编号,可以预先定义中阀板滑套端口编号和OR编号,待步骤S53确定下阀板滑套端口编号时,可返回补充节流孔的编号定义;对于中、下阀板油路端口之间存在多个节流孔,按照OR1、OR2、OR3…进行编号;

(3) 将下阀板内表面的轮廓形状结构的平面映射图与已经着色的中间隔板轮廓形状结构的平面映射图进行重合,依据中间隔板的油路颜色对下阀板内表面的油路进行着色连接,直至油路流向下阀板内表面相应滑阀或电磁阀所对应的滑套端口,定义下阀板滑套端口编号,对节流孔的空间定位编号进行补充,对照滑套组件的轮廓形状结构的平面映射图对下阀板外表面相应泄油孔进行涂色。至此,完成了液压阀板静态油路连接图层的颜色填充。

第十二步:油路连接确定。

在完成第四步的油路图层颜色填充后,并确定了中间隔板节流孔对应的中、下阀板油路端口连接情况后,可在测试系统的数据库中对所定义的空间定位编号进行连接,测试系统可根据编号定义自动绘制组件简易示意图。具体地,根据中阀板、中间隔板和下阀板填充的颜色,将相同颜色的中阀板外表面油路接口的空间定位编号、中阀板内表面滑套油路端口的空间定位编号、中间隔板节流孔的空间定位编号、下阀板内表面滑套油路端口的空间定位编号和下阀板外表面泄油孔的空间定位编号依次连接,得到组件简易示意图,并将组件简易示意图和油路连接关系保存起来,其保存数据的格式由测试系统进行校验,应符合所定义的空间定位编号规范性。

第十三步:油路连接校验。

在中阀板、中间隔板和下阀板的三维物理模型中进行校验,在保证轮廓重合度一致的前提下,调整中阀板、中间隔板和下阀板的三维物理模型之间的间隔距离,自适应调整三维物理模型的视图方向,包括正视图、侧视图等不同视角方向,得到优化的液压阀板油路连接关系。

较佳地,测试系统还可以读取数据库中不同油路端口之间的连接关系,对中阀板与下阀板相应的滑套油路端口的周边进行加亮显示,将中、下阀板油路端口通过中间隔板节流孔进行实线连接,对连接实线进行颜色、线宽的设置与调整,确保油路连接关系清晰。

在测试系统操作实施过程中,还可以在测试系统中自动保存三维物理模型数据和油路图层颜色填充示意图,以测试系统定义的文档模板形式输出油路连接关系分析报告。

本发明将复杂繁琐的人工操作步骤或其中某一环节可利用计算机实施的步骤集成于同一测试系统中,集成了逆向分析自动变速器液压阀板油路连接的所有操作环节,极大地提升了液压阀板油路连接分析的工作效率,并保证了逆向油路连接关系的准确性。

本发明提供的上述自动变速器液压阀板油路连接关系逆向提取方法,以快速搭建物理仿真模型进行逆向仿真分析,在明确液压阀板结构原理的基础上,为工装实测试验提供完整准确的物理模型数据。本发明可快速满足不同自动变速器液压阀板油路逆向连接的确定,依据图层颜色一致性可保证油路连接准确性。本发明采用三维数字物理模型作为数据输入,可以保证不同阀板提取的轮廓形状结构尺寸一致,相比于人工测绘,可以保证油路连接分析来源的可靠性。本发明将复杂繁琐的人工操作步骤或其中某一环节可利用计算机实施的步骤集成于同一测试系统中,且集成逆向分析自动变速器液压阀板油路连接的所有操作环节,不仅可以缩短液压阀板油路连接逆向分析的时间,提升液压阀板油路连接逆向分析的工作效率,还可以保证逆向油路连接关系的准确性。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种自动变速器液压阀板油路连接关系逆向提取方法

- 一种自动变速器液压阀板油路连接关系逆向提取方法