一种飞灰水洗系统和含其的飞灰处理系统

文献发布时间:2023-06-19 12:04:09

本申请要求优先权,该优先权的申请号为202120729264.6,申请日为2021年04月09 日,受理国为中国。

技术领域

本申请涉及危险废物处理领域,具体涉及一种飞灰水洗系统及包含该飞灰水洗系统的飞灰处理系统。

背景技术

飞灰是垃圾焚烧后产生的一种残余物质,是在垃圾焚烧过程中收集于烟气管道、分离器和除尘器等处的容重较轻、粒径细的粉体物质。飞灰约占焚烧垃圾总量的0.5%~3%。飞灰中不仅含有大量的Cd、Cr、Cu、Ni、Pb和Zn等重金属,还富集了高浓度的具有强毒性的二恶英等有机致癌物,属于《国家危废名录》中指定的危险废物,如若处置不当必将给我们的生态环境造成难以修复的损伤。

传统飞灰处理工艺是采用固化稳定剂预处理后填埋,然而,由于国家土地资源短缺,以及填埋时处理不当会造成重金属的溶出而污染环境的危害,因此,使用新的方法对垃圾焚烧产生的飞灰进行处理、并实现资源化利用已势在必行。

发明内容

我国垃圾焚烧飞灰中可溶性氯盐含量高,导致熔融烧结过程很难控制,易使氯化氢气体逸出,造成二次污染。现有技术中的直喷入水泥窑处置方法仅适用氯离子含量3%以下飞灰,且入窑速度控制不好会造成窑内结皮,并腐蚀设备和管道;同时,旁路放风放出的高含氯料也是处置难点。

为解决上述问题,本申请的第一目的在于提供一种飞灰水洗系统,以在高温煅烧前对飞灰进行更彻底的脱氯处理。该飞灰水洗系统包括多级逆流水洗装置、滤液处理装置,以及生化系统。

所述多级逆流水洗装置包括n个水洗单元,n≥3,所述水洗单元包括水洗槽和污泥脱水机。各水洗槽均包括泥水出口,特别地,1级水洗单元的水洗槽还具有飞灰入口,而2 至n级水洗单元并不具有飞灰入口;n级水洗单元的水洗槽还具有初始漂洗水入口,而1 至n-1级水洗单元并不具有初始漂洗水入口。飞灰经水洗槽水洗后产生泥水,泥水通过污泥脱水机分离得到污泥和滤液,因此污泥脱水机包括泥水入口,污泥出口和滤液出口。也就是说,飞灰从1级水洗单元进入系统,经过洗脱,不断以污泥的形式进入下一级水洗单元;干净的漂洗水从5级水洗单元进入系统,洗脱污泥后,以滤液的形式不断流入上一级水洗单元。

在上述多级逆流水洗装置中,1至n-1级水洗单元的污泥出口与下一级水洗单元的水洗槽连通,以将污泥送入下一级水洗单元的水洗槽中。n级水洗单元(即最后一级水洗单元)的污泥出口与污泥输送装置连接,以将污泥送入下一个阶段的飞灰处理单元,例如干燥单元或者高温熔融单元。2至n级水洗单元的滤液出口与上一级水洗单元的水洗槽连通,以将滤液导入上一级水洗单元的水洗槽。

所述滤液处理装置用于获得结晶盐和剩余母液,滤液处理装置包括滤液预处理装置和制盐系统。

滤液预处理装置的入口与1级水洗单元的污泥脱水机的滤液出口连接,也就是说1级水洗单元的泥水经过污泥脱水机分离得到的滤液进入滤液预处理装置进行预处理。滤液预处理装置包括浓液出口和制盐水出口,浓液出口与1级水洗单元的水洗槽连通,意在使滤液预处理装置的浓液与飞灰混合进行水洗;制盐水出口排出的液体进入制盐系统用于成盐。

制盐系统的入口与滤液预处理装置的制盐水出口连通,制盐系统包括液体出口,该液体出口用于输送制盐过程产生的冷凝液和剩余母液。

生化系统的入口与制盐系统的液体出口连通,生化系统的出水口与第n级水洗单元的水洗槽连通。也就是说,制盐系统产生的冷凝液和剩余母液,冷凝液可用于稀释剩余母液。经稀释的剩余进入生化系统,经生化系统处理的出水再回到多级逆流水洗系统中与初始漂洗水合并,共同作为洗脱水,以使水源得到循环再利用;而稀释剩余母液后多出的冷凝液也可以不经过生化系统,直接通入5级水洗单元的水洗槽。

我国每年将产生飞灰1000万吨,经过上述技术方案水洗脱氯处理后,仅需国内十分之一的水泥熟料产能的水泥窑就可以将飞灰全部转化为合格的水泥熟料,节省了原材料的同时也实现了飞灰的资源化。采用多级逆流洗脱技术脱碱脱氯效果佳,无扬尘。由于洗脱环境为碱性,重金属和二恶英在该环境下转移率低,且能够进行重金属二次捕集回收。并且,洗灰废水经过本申请的滤液处理装置产出了结晶盐,剩余母液又通过生化系统处理重新进入多级逆流水洗装置,作为洗脱水补充水源,而不是作为废液排出飞灰水洗系统,真正做到了洗灰废水零排放,能耗低、无污染。冷凝液既可用于稀释剩余母液,也可直接进入多级逆流水洗装置合并为洗脱水,进一步节约了水源。

进一步地,在多级逆流水洗装置中,n=5。也就是说,多级逆流水洗装置具有5个水洗单元,采用该技术方案能够使脱氯的百分比>95%,且用水量适宜。如果采用超过5个水洗单元,则脱氯效果提升不明显,且会使洗脱水量增大,导致水处理的成本上升。

进一步地,制盐系统包括依次连接的纳滤分盐装置、臭氧氧化装置、降膜浓缩装置,以及蒸发结晶系统。

进一步地,纳滤分盐装置能够将从滤液预处理装置接收的液体分为产水侧和浓水侧,浓水侧与1级水洗单元的水洗槽连通,产水侧与臭氧氧化装置连通。这样浓水侧继续合并成泥水,产水侧则进入后续的制盐步骤。该技术方案盐的总体回收率在90%以上;最终得到的氯化钠产品质量达到《工业盐》(GB5462-2015)中表1一级品的要求,氯化钾产品质量达到《氯化钾》(GB 6549-2011)标准中1类一等品要求,实现彻底无害化、资源化的目标。蒸发母液经生化系统处理后可与冷凝液一起作为洗脱水补充水源,不外排。

进一步地,制盐系统还可包括电热锅炉,电热锅炉主要用于提供热能,采用电热锅炉产生蒸汽,一部分作为降膜浓缩装置和蒸发结晶系统的热源,另外一部分作为干燥器干燥结晶盐的热源。

进一步地,滤液预处理装置包括依次连接的混凝沉淀池、砂滤罐、超滤装置和树脂吸附装置。通过在混凝沉淀池中投加药剂,软化常用的药剂为石灰、纯碱、片碱、硫酸钠等来去除钙镁氟硅等结垢离子。通过该滤液预处理装置处理后,能够确保进入制盐系统的液体总硬度≤2.5mg/L,氟≤0.5mg/L,总硅≤0.05mg/L;超滤出水浊度≤2NTU,出水SS≤ 5ppm,出水水质SDI≤5。

进一步地,砂滤罐、超滤罐和树脂吸附装置产生的冲洗水、浓液和树脂再生液能够通过浓液出口进入1级水洗单元的水洗槽,与飞灰合并形成泥水,继续进行清洗。

进一步地,混凝沉淀池包括一级混凝沉淀池和二级混凝沉淀池。一级混凝沉淀池的泥水出口连接有污泥脱水装置,该污泥脱水装置产生的污泥能够进入1级水洗单元的水洗槽;污泥脱水装置产生的滤液能够进入所述二级混凝沉淀池,并且二级混凝沉淀池产生的泥水能够进入1级水洗单元的水洗槽。本申请的“污泥脱水装置”可以采用与多级逆流水洗装置一样的污泥脱水机。

本申请的另一目的在于提供一种飞灰处理系统,包括高温熔融单元以及上述任意技术方案所述的飞灰水洗系统。高温熔融单元用于将经过飞灰水洗系统水洗的污泥进行高温煅烧,高温熔融单元包括但不限于水泥窑。采用该技术方案,飞灰中的重金属经高温熔融后完全固化于水泥熟料晶格中,彻底处理无后患;水泥窑系统温度高达1400℃以上,煅烧时间长、燃烧充分彻底,且窑内为碱性环境,高效分解二恶英,使二恶英不再具备二次合成条件。

进一步地,在飞灰水洗系统和高温熔融单元之间包括污泥干燥装置,污泥干燥装置与高温熔融单元连通,以利用高温熔融单元的余热对水泥进行烘干。采用该技术方案,能够降低入窑飞灰含水率对高温熔融单元的干扰,提高高温熔融单元的处理能力,有效的利用生产余热。

本申请的有益效果为:

避免了飞灰固化填埋的长效性风险;解决了现有技术中飞灰存在对窑内结皮、设备/ 管道腐蚀等问题,完全实现了垃圾焚烧飞灰处置的减量化、资源化和无害化。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细地说明:

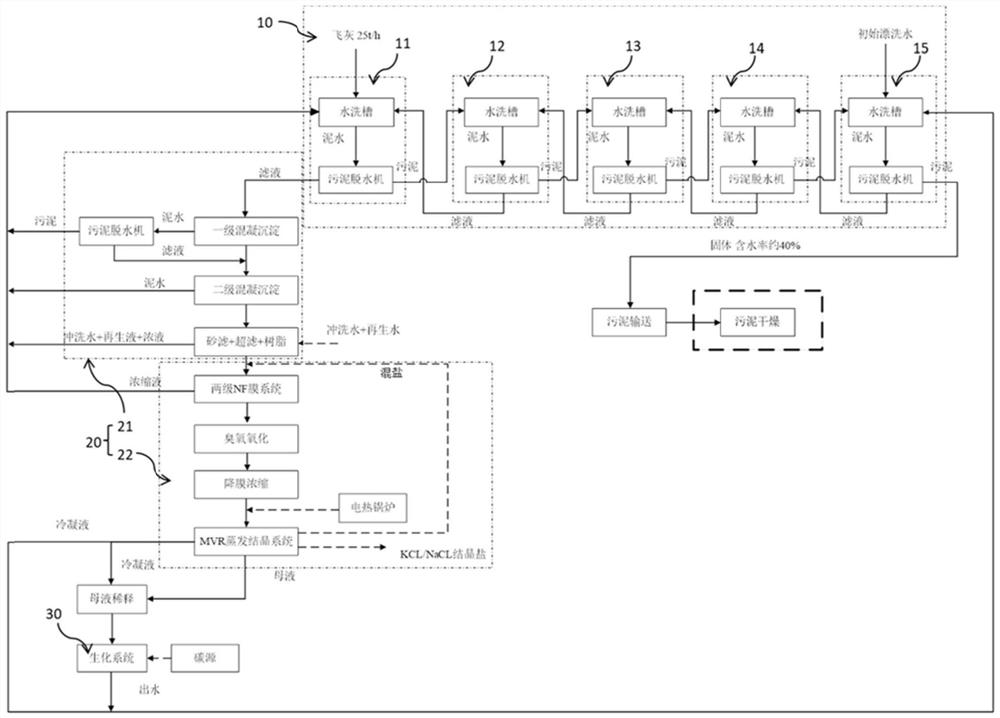

图1为本发明一个实施例的飞灰水洗系统的示意图。

元件标号说明

10:多级逆流水洗装置;

11:1级水洗单元;12:2级水洗单元;13:3级水洗单元;14:4级水洗单15:5级水洗单元;

20滤液处理装置;21滤液预处理装置;22制盐系统;

30生化系统;

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。虽然本发明的描述将结合较佳实施例一起介绍,但这并不代表此发明的特征仅限于该实施方式。恰恰相反,结合实施方式作发明介绍的目的是为了覆盖基于本发明的权利要求而有可能延伸出的其它选择或改造。为了提供对本发明的深度了解,以下描述中将包含许多具体的细节。本发明也可以不使用这些细节实施。此外,为了避免混乱或模糊本发明的重点,有些具体细节将在描述中被省略。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

图1示出了本申请一个实施例的飞灰水洗系统,包括多级逆流水洗装置10、滤液处理装置20,以及生化系统30。

具体地,在该实施例中,多级逆流水洗装置10包括5个水洗单元,各水洗单元都分别设有水洗槽和污泥脱水机。1级水洗单元11设有飞灰入口,在使用该飞灰水洗系统时,飞灰通过该飞灰入口进入到1级水洗单元11的水洗槽。水洗槽产生的泥水能够通过泥水入口进入污泥脱水机,并在污泥脱水机中分离得到污泥和滤液。随后,污泥能够通过污泥出口进入2级水洗单元12的水洗槽,依此类推,污泥不断进入下一级水洗单元的水洗槽内,直至从5级水洗单元15的污泥出口排出,得到含水率约40%的污泥。5级水洗单元15的污泥出口与污泥输送装置连接,以将污泥送入下一阶段的飞灰处理单元,例如干燥单元或者高温熔融单元。

5级水洗单元15设有初始漂洗水入口,在该飞灰水洗系统工作时,初始漂洗水通过漂洗水入口进入5级漂洗单元的水洗槽。5级水洗单元15中的泥水经过污泥脱水机分离得到的滤液通过滤液出口输送至4级水洗单元14的水洗槽,依此类推,滤液不断进入上一级水洗单元的水洗槽,直至从1级水洗单元11的滤液出口排出,并进入到滤液预处理装置 21。

该实施例的飞灰经多级逆流洗脱后的残余氯离子<10000mg/kg,碱度<100mg/kg,且无扬尘。在该碱性洗脱环境中,重金属和二恶英转移率低,且能够进行重金属二次捕集回收。

滤液处理装置20包括滤液预处理装置21和制盐系统22。在图1所示的实施例中,滤液预处理装置21包括依次连接的混凝沉淀池、砂滤罐、超滤装置和树脂吸附装置。具体地,混凝沉淀池包括一级混凝沉淀池和二级混凝沉淀池。一级混凝沉淀池的泥水出口连接有污泥脱水装置,该污泥脱水装置产生的污泥能够进入1级水洗单元11的水洗槽;该污泥脱水装置产生的滤液能够进入二级混凝沉淀池,二级混凝沉淀池产生的泥水也进入1级水洗单元11的水洗槽。二级沉淀池产生的液体进入砂滤罐、超滤装置和树脂吸附装置,处理后,冲洗水、浓液、树脂再生液通过浓液出口离开滤液预处理装置21进入1级水洗单元 11的水洗槽;剩余液体作为制盐水,通过制盐水出口离开滤液预处理装置21,并进入制盐系统22。

在该实施例中,制盐系统22包括依次连接的纳滤分盐装置、臭氧氧化装置、降膜浓缩装置,以及蒸发结晶系统。具体地,该实施例的制盐系统还包括电热锅炉,电热锅炉产生的热量分别供应给降膜浓缩装置用于蒸发浓缩、蒸发结晶系统用于结晶盐析出,以及结晶盐的干燥;并且,纳滤分盐装置例如但不限于本实施例中的两级纳滤膜系统(两级NF 膜系统)。液体经过纳滤分盐装置分为产水侧和浓水侧,其中,浓水侧与1级水洗单元的水洗槽连接,以将浓水注入1级水洗单元,产水侧与臭氧氧化装置连接,以进行后续的制盐步骤;蒸发结晶系统例如但不限于本实施例中的MVR蒸发结晶系统。在蒸发结晶过程中,能够产生KCl和NaCl结晶盐、其他混盐、剩余母液以及冷凝液。其他混盐并不符合最新的填埋标准,因此重新回到纳滤分盐装置中,不断循环进行过滤和分盐。

生化系统30的入口与制盐系统22的液体出口连通,能够接收来自于制盐系统22的剩余母液和冷凝液。剩余母液可采用冷凝液进行稀释,经稀释的剩余母液经过生化系统30处理后再进入5级水洗单元的水洗槽;而稀释剩余母液多出的冷凝液可直接进入5级水洗单元15的水洗槽。如图1所示,生化系统30的出水口与5级水洗单元15的水洗槽连通,经生化系统30处理的出水再回流到多级逆流水洗系统中;同时,冷凝液可不经生化系统直接回流至多级逆流水洗系统中,与初始漂洗水合并,共同作为洗脱水,真正做到了废液零排放,并减少了初始漂洗水的用量。

在该实施例中,飞灰以约25t/h(吨/小时)的量进入该飞灰水洗系统,按照年产飞灰1000 万吨计算,经过该飞灰水洗系统水洗脱氯处理后,仅需国内十分之一的水泥熟料产能的水泥窑就可以将飞灰全部转化为合格的水泥熟料,节省了原材料的同时也实现了飞灰的资源化利用。

本申请还提供一个飞灰处理系统的实施方式,包括上述实施例展示的飞灰水洗系统以及高温熔融单元。在该实施方式中,高温熔融单元为水泥窑,飞灰中的重金属经水泥窑高温熔融后完全固化于水泥熟料晶格中,彻底处理无后患;水泥窑系统温度高达1400℃以上,煅烧时间长、燃烧充分彻底;且窑内为碱性环境,高效分解二恶英,使二恶英不再具备二次合成条件。

在本申请任一飞灰处理系统的实施方式中,飞灰水洗系统和高温熔融单元之间包括污泥干燥装置,污泥干燥装置与高温熔融单元连通,以利用高温熔融单元的余热对污泥进行烘干。这样能够降低入窑飞灰含水率对水泥窑的干扰,提高水泥窑处理能力,有效的利用生产余热。

虽然通过参照本发明的某些优选实施方式,已经对本发明进行了图示和描述,但本领域的普通技术人员应该明白,以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。本领域技术人员可以在形式上和细节上对其作各种改变,包括做出若干简单推演或替换,而不偏离本发明的精神和范围。

- 一种飞灰水洗系统和含其的飞灰处理系统

- 一种飞灰处理系统的搅拌罐及飞灰处理系统