一种基于大数据的注塑工业数据处理系统及方法

文献发布时间:2023-06-19 12:14:58

技术领域

本发明属于工业数据处理技术领域;具体是一种基于大数据的注塑工业数据处理系统及方法。

背景技术

注塑机又名注射成型机或注射机,它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备;分为立式、卧式、全电式,注塑机能加热塑料,对熔融塑料施加高压,使其射出而充满模具型腔。注塑机通常由注射系统、合模系统、液压传动系统、电气控制系统、润滑系统、加热及冷却系统、安全监测系统等组成。随着科技的不断的进步,注塑机还具有很大的改进空间,尤其在数据处理方面急需进行进一步地的提升,需要实时检测产品的生产模型,保障生产的产品符合规范要求,若不能及时发现生产的产品问题,将会造成极大的经济损失;因此急需提供一种基于大数据的注塑工业数据处理系统及方法,解决注塑机数据处理问题。

发明内容

本发明的目的在于提供一种基于大数据的注塑工业数据处理系统及方法,解决上述问题。

本发明的目的可以通过以下技术方案实现:

一种基于大数据的注塑工业数据处理系统,包括数据过程监测模块、数据终端监测模块和服务器;所述数据过程监测模块用于对注塑机过程数据进行检测处理,所述数据终端监测模块用于根据注塑机生产产品对注塑机数据进行监测处理;

数据终端监测模块根据注塑机生产产品对注塑机数据进行监测处理的方法包括:

步骤SA1:获取注塑机生产模型,根据获得的注塑机生产模型设置填数模型;

步骤SA2:设置标准比对条;

步骤SA3:实时获取注塑机生产产品图片,提取图片轮廓;

步骤SA4:根据图片轮廓设置轮廓比例系数,确定图片轮廓与标准比对条之间的比例,获得图片轮廓尺寸;

步骤SA5:将图片轮廓尺寸对应的输入到填数模型中,将填数模型标记为产品模型;

步骤SA6:将产品模型与注塑机生产模型进行对比,当产品模型与注塑机生产模型之间的尺寸差别大于允许误差时,生产终端报警信号;当产品模型与注塑机生产模型之间的尺寸差别不大于允许误差时,不进行操作。

进一步地,步骤SA1中根据获得的注塑机生产模型设置填数模型的方法包括:

步骤SB1:定义模型关键线,模型关键线就是决定模型形状的边界线;

步骤SB2:将模型关键线定义和注塑机生产模型整合并标记为输入数据;获取整合模型;

步骤SB3:将输入数据输入至整合模型获取输出结果并标记为填数模型。

进一步地,步骤SB2中获取整合模型的方法包括:

获取历史整合数据;所述历史整合数据包括模型关键线定义和注塑机生产模型;为历史整合数据设置对应的输出结果;输出结果就是由模型关键线组成的模型,且模型关键线的尺寸为待输入状态;

构建人工智能模型,人工智能模型包括误差逆向传播神经网络、RBF神经网络和深度卷积神经网络;将历史整合数据和对应的输出结果按照设定比例划分为训练集、测试集和校验集;所述设定比例包括4:3:1、3:2:1和5:3:1;通过训练集、测试集和校验集对人工智能模型进行训练、测试和校验;将训练完成的人工智能模型标记为整合模型。

进一步地,所述服务器与注册登录模块通信连接;所述注册登录模块包括注册单元、登录单元和验证单元,注册单元用于用户注册公司信息,并将公司信息发送至储存模块进行储存;

登录单元用于用户登录在线平台;

验证单元用于验证用户登录账号与登录密码或者登录账号与验证码,当登录账号与登录密码不匹配时或者输入的验证码与发送的验证码不匹配时不予登录。

一种基于大数据的注塑工业数据处理方法,具体方法包括:

步骤一:用户进行注册登录;

步骤二:对注塑机过程数据进行检测;

实时获取注塑机的检测数据、工作时长和工作环境,整合并标记为输入数据;获取预测模型;将输入数据输入至预测模型获取输出结果并标记为预测标签,预测标签即为输入数据对应的状态标签;状态标签包括01、02和03,当状态标签为01时,表示注塑机运行正常,当状态标签为02时,表示注塑机发生数据故障,当状态标签为03时,表示注塑机发生设备故障;

步骤三:根据注塑机生产产品对注塑机数据进行监测处理;

获取注塑机生产模型,注塑机生产模型就是注塑机需要生产的产品的三维模型,根据获得的注塑机生产模型设置填数模型;设置标准比对条,标准比对条设置在注塑机产品出口处,用于与注塑机产品进行比对,确定注塑机产品尺寸;

实时获取注塑机生产产品图片,提取图片轮廓,根据图片轮廓设置轮廓比例系数,确定图片轮廓与标准比对条之间的比例,获得图片轮廓尺寸;

将图片轮廓尺寸对应的输入到填数模型中,将填数模型标记为产品模型;将产品模型与注塑机生产模型进行对比,当产品模型与注塑机生产模型之间的尺寸差别大于允许误差时,允许误差根据生产规范要求进行设置,生产终端报警信号;当产品模型与注塑机生产模型之间的尺寸差别不大于允许误差时,不进行操作;

根据获得的注塑机生产模型设置填数模型的方法包括:

定义模型关键线,模型关键线就是决定模型形状的边界线,将模型关键线定义和注塑机生产模型整合并标记为输入数据;获取整合模型;将输入数据输入至整合模型获取输出结果并标记为填数模型。

本发明的有益效果:通过数据过程监测模块对注塑机过程数据进行检测,实时获取注塑机的检测数据、工作时长和工作环境,整合并标记为输入数据;获取预测模型;将输入数据输入至预测模型获取输出结果并标记为预测标签,预测标签即为输入数据对应的状态标签,可以及时了解注塑机运行过程中的数据问题,为用户提供警示,做到有问题及时发现,降低损失;

通过数据终端监测模块根据注塑机生产产品对注塑机数据进行监测处理,获取注塑机生产模型,根据获得的注塑机生产模型设置填数模型;通过填数模型的设置,可以快速的建立产品模型,极大的简化检测步骤;设置标准比对条,为图片轮廓尺寸提供参考依据;实时获取注塑机生产产品图片,提取图片轮廓,根据图片轮廓设置轮廓比例系数,确定图片轮廓与标准比对条之间的比例,获得图片轮廓尺寸;将图片轮廓尺寸对应的输入到填数模型中,将填数模型标记为产品模型;将产品模型与注塑机生产模型进行对比,当产品模型与注塑机生产模型之间的尺寸差别大于允许误差时,生产终端报警信号;当产品模型与注塑机生产模型之间的尺寸差别不大于允许误差时,不进行操作;及时将不合格的产品检测处理,保证产品质量,同时,可以对用户进行警示,注塑机是否具有问题,提示用户对注塑机进行检测,避免造成更大的经济损失。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

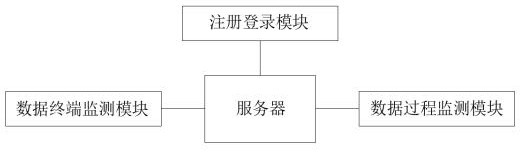

图1为本发明原理框图。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,一种基于大数据的注塑工业数据处理系统,包括注册登录模块、数据过程监测模块、数据终端监测模块和服务器;服务器分别与注册登录模块、数据过程监测模块和数据终端监测模块通信连接;

注册登录模块包括注册单元、登录单元和验证单元,注册单元用于用户注册公司信息,并将公司信息发送至储存模块进行储存,公司信息包括联系方式、登录密码、昵称、公司名称和关注方向,关注方向就是用户想要关注什么方向的注塑机信息,登录单元用于用户登录在线平台,登录账号就是联系方式,输入登录密码即可登录,或者使用验证码登录,验证单元用于验证用户登录账号与登录密码或者登录账号与验证码,当登录账号与登录密码不匹配时或者输入的验证码与发送的验证码不匹配时不予登录;

数据过程监测模块用于对注塑机过程数据进行检测处理,数据终端监测模块用于根据注塑机生产产品对注塑机数据进行监测处理;

数据过程监测模块对注塑机过程数据进行检测处理的方法包括:

实时获取注塑机的检测数据、工作时长和工作环境,整合并标记为输入数据;获取预测模型;将输入数据输入至预测模型获取输出结果并标记为预测标签,预测标签即为输入数据对应的状态标签;状态标签包括01、02和03,当状态标签为01时,表示注塑机运行正常,当状态标签为02时,表示注塑机发生数据故障,当状态标签为03时,表示注塑机发生设备故障;

获取预测模型的方法包括:

获取注塑机运行数据,注塑机运行数据包括发生注塑机故障时前N分钟的检测数据、工作时长和工作环境;注塑机故障包括数据故障和设备故障,工作时长就是注塑机开启后工作的时长,工作环境包括温度和湿度;其中N为比例系数,且N≥5;

为注塑机运行数据设置状态标签;构建人工智能模型;人工智能模型包括误差逆向传播神经网络、RBF神经网络和深度卷积神经网络;将注塑机运行数据和对应的状态标签按照设定比例划分为训练集、测试集和校验集;设定比例包括6:3:2、3:2:1和3:1:1;通过训练集、测试集和校验集对人工智能模型进行训练、测试和校验;将训练完成的人工智能模型标记为预测模型;

数据终端监测模块根据注塑机生产产品对注塑机数据进行监测处理的方法包括:

步骤SA1:获取注塑机生产模型,注塑机生产模型就是注塑机需要生产的产品的三维模型,根据获得的注塑机生产模型设置填数模型;

步骤SA2:设置标准比对条,标准比对条设置在注塑机产品出口处,用于与注塑机产品进行比对,确定注塑机产品尺寸;

步骤SA3:实时获取注塑机生产产品图片,提取图片轮廓,可以通过Sobel算法、Isotropic Sobel算法、Roberts算法、Prewitt算子、Laplacian算法和Canny算子进行提取图片轮廓;

步骤SA4:根据图片轮廓设置轮廓比例系数,轮廓比例系数就是根据每条轮廓边长确定每条轮廓边长之间的比例关系,确定图片轮廓与标准比对条之间的比例,获得图片轮廓尺寸;

步骤SA5:将图片轮廓尺寸对应的输入到填数模型中,将填数模型标记为产品模型;

步骤SA6:将产品模型与注塑机生产模型进行对比,当产品模型与注塑机生产模型之间的尺寸差别大于允许误差时,允许误差根据生产规范要求进行设置,生产终端报警信号;当产品模型与注塑机生产模型之间的尺寸差别不大于允许误差时,不进行操作;

步骤SA1中根据获得的注塑机生产模型设置填数模型的方法包括:

步骤SB1:定义模型关键线,模型关键线就是决定模型形状的边界线,例如:长方体的模型关键线就是长方体的边界线;

步骤SB2:将模型关键线定义和注塑机生产模型整合并标记为输入数据;获取整合模型;

步骤SB3:将输入数据输入至整合模型获取输出结果并标记为填数模型;

步骤SB2中获取整合模型的方法包括:

获取历史整合数据;历史整合数据包括模型关键线定义和注塑机生产模型;为历史整合数据设置对应的输出结果;输出结果就是由模型关键线组成的模型,且模型关键线的尺寸为待输入状态;

构建人工智能模型;人工智能模型包括误差逆向传播神经网络、RBF神经网络和深度卷积神经网络;将历史整合数据和对应的输出结果按照设定比例划分为训练集、测试集和校验集;设定比例包括4:3:1、3:2:1和5:3:1;通过训练集、测试集和校验集对人工智能模型进行训练、测试和校验;将训练完成的人工智能模型标记为整合模型。

一种基于大数据的注塑工业数据处理方法,具体方法包括:

步骤一:用户进行注册登录;

步骤二:对注塑机过程数据进行检测;

实时获取注塑机的检测数据、工作时长和工作环境,整合并标记为输入数据;获取预测模型;将输入数据输入至预测模型获取输出结果并标记为预测标签,预测标签即为输入数据对应的状态标签;状态标签包括01、02和03,当状态标签为01时,表示注塑机运行正常,当状态标签为02时,表示注塑机发生数据故障,当状态标签为03时,表示注塑机发生设备故障;

获取预测模型的方法包括:

获取注塑机运行数据,注塑机运行数据包括发生注塑机故障时前N分钟的检测数据、工作时长和工作环境;注塑机故障包括数据故障和设备故障,工作时长就是注塑机开启后工作的时长,工作环境包括温度和湿度;其中N为比例系数,且N≥5;

为注塑机运行数据设置状态标签;构建人工智能模型;人工智能模型包括误差逆向传播神经网络、RBF神经网络和深度卷积神经网络;将注塑机运行数据和对应的状态标签按照设定比例划分为训练集、测试集和校验集;设定比例包括6:3:2、3:2:1和3:1:1;通过训练集、测试集和校验集对人工智能模型进行训练、测试和校验;将训练完成的人工智能模型标记为预测模型;

步骤三:根据注塑机生产产品对注塑机数据进行监测处理;

获取注塑机生产模型,注塑机生产模型就是注塑机需要生产的产品的三维模型,根据获得的注塑机生产模型设置填数模型;设置标准比对条,标准比对条设置在注塑机产品出口处,用于与注塑机产品进行比对,确定注塑机产品尺寸;

实时获取注塑机生产产品图片,提取图片轮廓,可以通过Sobel算法、IsotropicSobel算法、Roberts算法、Prewitt算子、Laplacian算法和Canny算子进行提取图片轮廓,根据图片轮廓设置轮廓比例系数,轮廓比例系数就是根据每条轮廓边长确定每条轮廓边长之间的比例关系,确定图片轮廓与标准比对条之间的比例,获得图片轮廓尺寸;

将图片轮廓尺寸对应的输入到填数模型中,将填数模型标记为产品模型;将产品模型与注塑机生产模型进行对比,当产品模型与注塑机生产模型之间的尺寸差别大于允许误差时,允许误差根据生产规范要求进行设置,生产终端报警信号;当产品模型与注塑机生产模型之间的尺寸差别不大于允许误差时,不进行操作;

根据获得的注塑机生产模型设置填数模型的方法包括:

定义模型关键线,模型关键线就是决定模型形状的边界线,例如:长方体的模型关键线就是长方体的边界线;将模型关键线定义和注塑机生产模型整合并标记为输入数据;获取整合模型;将输入数据输入至整合模型获取输出结果并标记为填数模型;

获取整合模型的方法包括:

获取历史整合数据;历史整合数据包括模型关键线定义和注塑机生产模型;为历史整合数据设置对应的输出结果;输出结果就是由模型关键线组成的模型,且模型关键线的尺寸为待输入状态;

构建人工智能模型;人工智能模型包括误差逆向传播神经网络、RBF神经网络和深度卷积神经网络;将历史整合数据和对应的输出结果按照设定比例划分为训练集、测试集和校验集;设定比例包括4:3:1、3:2:1和5:3:1;通过训练集、测试集和校验集对人工智能模型进行训练、测试和校验;将训练完成的人工智能模型标记为整合模型。

上述公式均是去除量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最接近真实情况的一个公式,公式中的预设参数由本领域的技术人员根据实际情况设定。

本发明在使用时,用户通过注册单元注册公司信息,并将公司信息发送至储存模块进行储存,用户通过登录单元登录在线平台,验证单元验证用户登录账号与登录密码或者登录账号与验证码,当登录账号与登录密码不匹配时或者输入的验证码与发送的验证码不匹配时不予登录;对注塑机过程数据进行检测处理,实时获取注塑机的检测数据、工作时长和工作环境,整合并标记为输入数据;获取预测模型;将输入数据输入至预测模型获取输出结果并标记为预测标签,获取预测模型的方法包括:获取注塑机运行数据,注塑机运行数据包括发生注塑机故障时前N分钟的检测数据、工作时长和工作环境;注塑机故障包括数据故障和设备故障;为注塑机运行数据设置状态标签;构建人工智能模型;将注塑机运行数据和对应的状态标签按照设定比例划分为训练集、测试集和校验集;设定比例包括6:3:2、3:2:1和3:1:1;通过训练集、测试集和校验集对人工智能模型进行训练、测试和校验;将训练完成的人工智能模型标记为预测模型;

根据注塑机生产产品对注塑机数据进行监测处理,获取注塑机生产模型,根据获得的注塑机生产模型设置填数模型;设置标准比对条,实时获取注塑机生产产品图片,提取图片轮廓,根据图片轮廓设置轮廓比例系数,确定图片轮廓与标准比对条之间的比例,获得图片轮廓尺寸;将图片轮廓尺寸对应的输入到填数模型中,将填数模型标记为产品模型;将产品模型与注塑机生产模型进行对比,当产品模型与注塑机生产模型之间的尺寸差别大于允许误差时,生产终端报警信号;当产品模型与注塑机生产模型之间的尺寸差别不大于允许误差时,不进行操作;

定义模型关键线,模型关键线就是决定模型形状的边界线,将模型关键线定义和注塑机生产模型整合并标记为输入数据;获取整合模型;将输入数据输入至整合模型获取输出结果并标记为填数模型;获取历史整合数据;历史整合数据包括模型关键线定义和注塑机生产模型;为历史整合数据设置对应的输出结果;输出结果就是由模型关键线组成的模型,且模型关键线的尺寸为待输入状态;构建人工智能模型;将历史整合数据和对应的输出结果按照设定比例划分为训练集、测试集和校验集;设定比例包括4:3:1、3:2:1和5:3:1;通过训练集、测试集和校验集对人工智能模型进行训练、测试和校验;将训练完成的人工智能模型标记为整合模型。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

以上内容仅仅是对本发明结构所做的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

- 一种基于大数据的注塑工业数据处理系统及方法

- 一种基于人工智能算法的工业大数据处理系统