全自动去毛刺机

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及工件毛刺去除设备技术领域,尤其是涉及一种全自动去毛刺机。

背景技术

产品各个装配工件在制造加工过程中产生的毛刺不仅直接影响零件本身的精度和外观质量,还会影响整个产品的使用寿命,从而需要将工件毛刺除去,例如精度要求较高的钢制活塞,钢制活塞是气缸内进行直线往复运动的圆筒形金属工件。为了确保钢制活塞的精度要求,在加工过程中需要对钢制活塞的内轴孔、端面、倒角以及外圆周面进行去毛刺加工。

目前,对处理工件加工时所产生的毛刺,大多采用人工或简易设备去除的方法。采用人工去除毛刺,人工手法的不稳定性、不一致性容易对工件产生损伤或者毛刺去除不干净,不利于质量管控,同时存在人工作业效率低下,人员劳动强度较大等问题。而利用简易设备对钢制活塞的轴孔、端面、倒角以及外圆周面进行去毛刺时,需要分开多个独立设备进行,需要人工在各台设备之间进行工件周转,自动化程度较低,大大降低钢制活塞的生产效率。

发明内容

本发明的主要目的是提供一种自动化程度高、加工精准度高、结构紧凑、操作便捷高效且节省人工成本的全自动去毛刺机。

为了实现本发明的主要目的,本发明提供一种全自动去毛刺机,包括工作台以及设置在工作台上的端面去毛刺机构、内孔去毛刺机构和横移机构,端面去毛刺机构和内孔去毛刺机构在X轴方向上并排设置,端面去毛刺机构包括端面刷机构和第一工装机构,第一工装机构包括第一旋转控制组件、第一顶升控制组件、第一夹具控制组件和第一内张夹具,第一顶升控制组件可控制第一内张夹具在Z轴方向上移动,第一旋转控制组件可控制第一内张夹具绕Z轴方向旋转,第一夹具控制组件可控制第一内张夹具在自身径向上张开或者内缩,端面刷机构包括第一升降控制组件、第一动力控制组件和端面毛刷,端面毛刷在Z轴方向上位于第一内张夹具的正上方,第一升降控制组件可控制端面毛刷在Z轴方向上移动,第一动力控制组件可控制端面毛刷绕Z轴方向旋转,内孔去毛刺机构包括翻转机构、内孔刷机构和第二工装机构,第二工装机构包括第二顶升控制组件和支撑夹具,第二顶升控制组件可控制支撑夹具在Z轴方向上移动,支撑夹具设置有多个支撑臂,每一个支撑臂的支撑端在Z轴上延伸并开设有限位槽,多个支撑臂的多个限位槽之间形成一容纳槽,内孔刷机构包括第二升降控制组件、第二动力控制组件和内孔毛刷,内孔毛刷在Z轴方向上位于支撑夹具的正上方,第二升降控制组件可控制内孔毛刷在Z轴方向上移动,第二动力控制组件可控制内孔毛刷绕Z轴方向旋转,翻转机构包括滑动控制组件、第二旋转控制组件和夹爪组件,滑动控制组件可控制夹爪组件在Y轴方向上移动至内孔毛刷的正下方,第二旋转控制组件可控制夹爪组件绕Y轴方向旋转,夹爪组件包括夹爪控制组件、第一夹爪和第二夹爪,夹爪控制组件可控制第一夹爪和第二夹爪同步朝向或远离彼此移动,横移机构包括横移控制组件和多个搬运托盘,多个搬运托盘在X轴方向上并排设置,横移控制组件可控制多个搬运托盘同步分别在X轴和Y轴方向上移动,每一个搬运托盘在Y轴方向上靠近支撑夹具的一端开设有放置槽,放置槽朝向支撑夹具开设有开口端。

由上述方案可见,本发明全自动去毛刺机通过端面去毛刺机构对工件的端面进行研磨去除毛刺,端面去毛刺机构的端面刷机构的第一升降控制组件控制端面毛刷在Z轴方向上向下移动抵接在自转工件的端面上,同时端面刷机构的第一动力控制组件控制端面毛刷绕Z轴方向旋转,伴随着第一升降控制组件控制端面毛刷在Z轴方向上向下移动进行定量补偿,从而对工件进行全自动化去除毛刺,自动化程度高,加工精准度高,生产效率高,性能稳定且操作便捷高效,节省人工成本。本发明全自动去毛刺机通过内孔去毛刺机构的第二升降控制组件控制内孔毛刷在Z轴方向上向下移动,使得内孔毛刷插入工件的内轴孔内,内孔刷机构的第二动力控制组件控制内孔毛刷绕Z轴方向旋转,伴随着第二升降控制组件控制内孔毛刷在Z轴方向上向下移动进行定量补偿,从而对工件的内轴孔进行全自动化精磨去除毛刺。工件的内轴孔完成精磨去除毛刺加工后,内孔去毛刺机构的翻转机构的滑动控制组件控制夹爪组件在Y轴方向上移动至内孔毛刷的正下方,随后夹爪组件的夹爪控制组件控制第一夹爪和第二夹爪同步朝向彼此移动,从而夹持已完成内轴孔精磨去除毛刺的工件,接着滑动控制组件控制夹爪组件带动已完成内轴孔精磨去除毛刺的工件在Y轴方向上远离内孔毛刷移动至翻转位置,之后翻转机构的第二旋转控制组件控制夹爪组件带动已完成内轴孔精磨去除毛刺的工件绕Y轴方向旋转180°,然后滑动控制组件控制夹爪组件带动翻转后的工件在Y轴方向上移动至内孔毛刷的正下方,夹爪控制组件控制第一夹爪和第二夹爪同步远离彼此移动,从而将翻转后的工件放置回第二工装机构的支撑夹具的容纳槽内,再通过横移机构输送到下一个作用工位。本发明内孔去毛刺机构的自动化程度高,加工精准度高,生产效率高,性能稳定且操作便捷高效,节省人工成本。本发明全自动去毛刺机通过横移机构对端面去毛刺机构和内孔去毛刺机构的加工工件进行加工工位切换,使得本发明全自动去毛刺机可自动化实现工件端面去毛刺和内孔去毛刺,全自动化程度高,加工精准度高,结构紧凑,操作便捷高效,节省人工成本。

一个优选的方案是,横移机构还包括横移板和联动板,横移板可移动地支撑在工作台上,横移控制组件包括横移电机、第一丝杆、第一丝杆螺母和移动气缸,第一丝杆在X轴方向上延伸并可转动地支撑在工作台上,横移电机可控制第一丝杆旋转,第一丝杆螺母设置在横移板上,且第一丝杆螺母可移动地套接在第一丝杆上,移动气缸安装在横移板上,移动气缸的活塞杆在Y轴方向上延伸并与联动板连接,多个搬运托盘设置在联动板上。

更进一步的方案是,内孔刷机构还包括升降板,第二动力控制组件和内孔毛刷设置在升降板上,第二升降控制组件包括升降电机、第二丝杆和第二丝杆螺母,第二丝杆在Z轴方向上延伸,升降电机可控制第二丝杆旋转,第二丝杆螺母设置在升降板上,且第二丝杆螺母可移动地套接在第二丝杆上。

更进一步的方案是,内孔刷机构还包括平稳气缸,平稳气缸的活塞杆在Z轴方向上延伸并与升降板连接,平稳气缸和第二升降控制组件同向控制升降板在Z轴方向上移动。

更进一步的方案是,第二动力控制组件包括动力电机、主动轮、同步带和从动轮,主动轮和从动轮在Y轴方向上并排设置,同步带套接在主动轮和从动轮之间,动力电机可控制主动轮绕Z轴方向旋转,内孔毛刷与从动轮的轴心对接。

更进一步的方案是,翻转机构还包括滑动板,第二旋转控制组件和夹爪组件设置在滑动板上,滑动控制组件包括滑动气缸、滑轨和滑块,滑轨在Y轴方向上延伸,滑块设置在滑动板上,且滑块可滑动地与滑轨配合,滑动气缸的活塞杆在Y轴方向上延伸并与滑动板连接。

更进一步的方案是,第二旋转控制组件包括旋转气缸和转轴,转轴在Y轴方向上延伸,旋转气缸可控制转轴绕Y轴方向旋转,夹爪组件设置在转轴靠近支撑夹具的一端。

更进一步的方案是,全自动去毛刺机还包括设置在工作台上的倒角去毛刺机构,倒角去毛刺机构、端面去毛刺机构和内孔去毛刺机构在X轴方向上并排设置,倒角去毛刺机构包括砂带倒角机构和第三工装机构,第三工装机构包括第三旋转控制组件、第三顶升控制组件、第二夹具控制组件和第二内张夹具,第三顶升控制组件可控制第二内张夹具在Z轴方向上移动,第三旋转控制组件可控制第二内张夹具绕Z轴方向旋转,第二夹具控制组件可控制第二内张夹具在自身径向上张开或者内缩,砂带倒角机构包括底座控制组件、底座、倒角座控制组件以及相对工作台倾斜设置的倒角座,底座控制组件可控制底座在Y轴方向上移动,底座的上部设有相对工作台倾斜的倾斜面,倒角座控制组件可控制倒角座在倾斜面上移动,且倒角座的移动方向与底座的移动方向位于同一平面内,倒角座上设有第一砂带以及第一压轮,第一砂带和第一压轮均朝向第二内张夹具凸出设置,第一砂带与第一压轮抵接,第一压轮可绕倒角座的移动方向旋转地支撑在倒角座上。

进一步的方案是,全自动去毛刺机还包括设置在工作台上的外圆抛光机构,外圆抛光机构、倒角去毛刺机构、端面去毛刺机构和内孔去毛刺机构在X轴方向上并排设置,外圆抛光机构包括砂带外圆机构和第四工装机构,第四工装机构包括第四旋转控制组件、第四顶升控制组件、第三夹具控制组件和第三内张夹具,第四顶升控制组件可控制第三内张夹具在Z轴方向上移动,第四旋转控制组件可控制第三内张夹具绕Z轴方向旋转,第三夹具控制组件可控制第三内张夹具在自身径向上张开或者内缩,砂带外圆机构包括驱动控制组件、第二砂带以及第二压轮,驱动控制组件可控制第二压轮分别在Y轴和Z轴方向上朝向第三内张夹具移动,第二压轮绕Z轴方向旋转,第二砂带与第二压轮抵接。

更进一步的方案是,全自动去毛刺机还包括两条设置在工作台上的上下料输送线,两条上下料输送线在X轴方向上关于横移机构对称设置,每一条上下料输送线包括驱动机构、输送链和搬运机构,输送链可移动地支撑在工作台上,驱动机构可控制输送链在X轴方向上移动,搬运机构设置在输送链靠近横移机构的第一端,搬运机构包括运送控制组件、搬抬控制组件和夹头组件,夹头组件在Z轴方向上位于输送链的第一端的正上方,运送控制组件可控制夹头组件在X轴方向上移动,搬抬控制组件可控制夹头组件在Z轴方向上移动,夹头组件包括夹头控制组件、第一夹头和第二夹头,夹头控制组件可控制第一夹头和第二夹头在Y轴方向上同步朝向或远离彼此移动。

附图说明

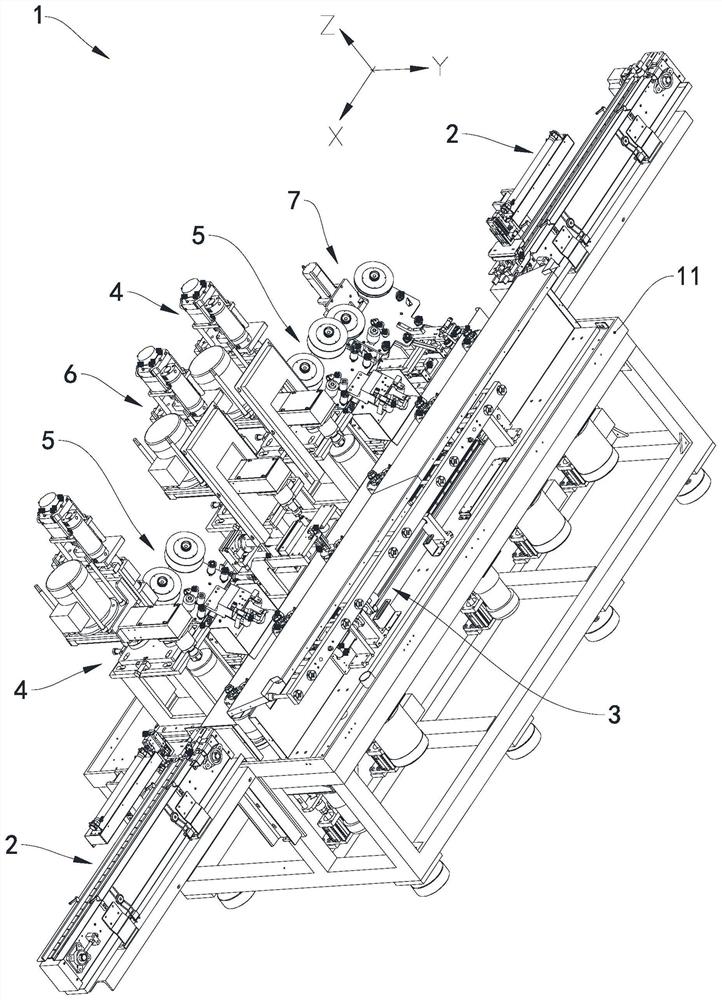

图1是本发明全自动去毛刺机实施例的结构图。

图2是本发明全自动去毛刺机实施例中上下料输送线的结构图。

图3是本发明全自动去毛刺机实施例中搬运机构的局部分解图。

图4是本发明全自动去毛刺机实施例中搬运机构的局部结构图。

图5是本发明全自动去毛刺机实施例中上下料输送线的第一局部结构图。

图6是本发明全自动去毛刺机实施例中上下料输送线的第二局部结构图。

图7是本发明全自动去毛刺机实施例中输送链的局部结构图。

图8是本发明全自动去毛刺机实施例中横移机构的结构图。

图9是本发明全自动去毛刺机实施例的局部结构图。

图10是本发明全自动去毛刺机实施例中第一工装机构的结构图。

图11是本发明全自动去毛刺机实施例中第三工装机构/第四工装机构的结构图。

图12是本发明全自动去毛刺机实施例中第二工装机构的结构图。

图13是本发明全自动去毛刺机实施例中端面刷机构的结构图。

图14是本发明全自动去毛刺机实施例中砂带倒角机构的第一视角结构图。

图15是本发明全自动去毛刺机实施例中砂带倒角机构的第二视角结构图。

图16是本发明全自动去毛刺机实施例中翻转机构和内孔刷机构配合的第一视角结构图。

图17是本发明全自动去毛刺机实施例中翻转机构和内孔刷机构配合的第二视角结构图。

图18是本发明全自动去毛刺机实施例中第二动力控制组件的局部分解图。

图19是本发明全自动去毛刺机实施例中翻转机构的第一局部结构图。

图20是本发明全自动去毛刺机实施例中翻转机构的第二局部结构图。

图21是本发明全自动去毛刺机实施例中翻转机构的第三局部结构剖视图。

图22是本发明全自动去毛刺机实施例中砂带外圆机构的第一视角结构图。

图23是本发明全自动去毛刺机实施例中砂带外圆机构的第二视角结构图。

图24是本发明全自动去毛刺机实施例中砂带外圆机构的局部结构图。

图25是本发明全自动去毛刺机实施例中砂带外圆机构的局部结构剖视图。

以下结合附图及实施例对本发明作进一步说明。

具体实施方式

钢制活塞为圆筒形金属工件,为了确保钢制活塞的精度要求,在加工过程中需要对钢制活塞的内轴孔、钢制活塞在内轴孔的轴向上的第一端面和第二端面、钢制活塞的外圆周面、第一端面与外圆周面过渡连接的第一倒角边以及第二端面与外圆周面过渡连接的第二倒角边进行去毛刺加工。

参见图1,本实施例公开一种全自动去毛刺机1,包括工作台11、端面去毛刺机构4、内孔去毛刺机构6、横移机构3、倒角去毛刺机构5、外圆抛光机构7以及两条上下料输送线2,端面去毛刺机构4、内孔去毛刺机构6、横移机构3、倒角去毛刺机构5、外圆抛光机构7以及两条上下料输送线2均设置在工作台11上。其中,外圆抛光机构7、倒角去毛刺机构5、端面去毛刺机构4和内孔去毛刺机构6在X轴方向上并排设置,横移机构3在Y轴方向上位于外圆抛光机构7、倒角去毛刺机构5、端面去毛刺机构4和内孔去毛刺机构6的一侧,两条上下料输送线2在X轴方向上关于横移机构3对称设置。

参见图2至图7,每一条上下料输送线2包括驱动机构、输送链210和搬运机构,输送链210可移动地支撑在工作台11上,驱动机构可控制输送链210在X轴方向上移动。搬运机构设置在输送链210靠近横移机构3的第一端,搬运机构包括运送控制组件、搬抬控制组件和夹头组件,夹头组件在Z轴方向上位于输送链210的第一端的正上方,运送控制组件可控制夹头组件在X轴方向上移动,搬抬控制组件可控制夹头组件在Z轴方向上移动。夹头组件包括夹头控制组件、第一夹头219和第二夹头220,夹头控制组件可控制第一夹头219和第二夹头220在Y轴方向上同步朝向或远离彼此移动。

作为上料使用的一条上下料输送线2的输送链210上可放置钢制活塞工件,驱动机构控制输送链210在X轴方向上移动,使得钢制活塞工件移动至输送链210靠近横移机构3的第一端,随后搬运机构的运送控制组件控制夹头组件在X轴方向上移动,使得夹头组件移动至输送链210的第一端的钢制活塞工件的正上方,接着搬运机构的搬抬控制组件控制夹头组件在Z轴方向上向下移动,并且夹头组件的夹头控制组件控制第一夹头219和第二夹头220在Y轴方向上同步朝向彼此移动,从而夹持位于输送链210的第一端的钢制活塞工件上,之后搬抬控制组件控制夹头组件带动钢制活塞工件在Z轴方向上向上移动,运送控制组件控制夹头组件带动钢制活塞工件在X轴方向上朝向横移机构3移动,从而自动化进行钢制活塞工件上料。

作为下料使用的另一条上下料输送线2的搬运机构的运送控制组件控制夹头组件在X轴方向上朝向横移机构3移动,使得夹头组件移动至需要进行下料的钢制活塞工件的正上方,接着搬运机构的搬抬控制组件控制夹头组件在Z轴方向上向下移动,并且夹头组件的夹头控制组件控制第一夹头219和第二夹头220在Y轴方向上同步朝向彼此移动,从而夹持在需要进行下料的钢制活塞工件上,随后运送控制组件控制夹头组件带动钢制活塞工件在X轴方向上移动输送链210的第一端,接着夹头组件的夹头控制组件控制第一夹头219和第二夹头220在Y轴方向上同步远离彼此移动,从而将钢制活塞工件放置在输送链210靠近横移机构3的第一端上,驱动机构控制输送链210在X轴方向上移动,使得钢制活塞工件朝向输送链210的第二端移动,从而自动化进行钢制活塞工件下料。

本实施例两条上下料输送线2在X轴方向上关于横移机构3对称设置,一条上下料输送线2用于待加工工件的上料,另外一条上下料输送线2用于完成加工工件的下料,实现去毛刺机1全自动化上下料,大大提高生产效率,节省人工成本,而且上下料输送线2的结构紧凑,操作便捷高效。

本实施例每一条上下料输送线2还包括限位板212,限位板212设置在输送链210的第一端,限位板212的限位端在X轴方向上朝向输送链210的第二端延伸至输送链210的第一端的上方,限位板212的限位端开设有定位槽2121,定位槽2121的开口端朝向输送链210的第二端设置。当输送链210带动钢制活塞工件移动至输送链210的第一端,钢制活塞工件受到限位板212的定位槽2121的限制,从而保持在输送链210的第一端等待上料或者下料,提高上下料输送线2的工作可靠性。而且,本实施例第一夹头219靠近第二夹头220的侧面开设有第一夹持口2191,第二夹头220靠近第一夹头219的侧面开设有第二夹持口2201,在第一夹头219和第一夹头219同步朝向彼此移动夹持钢制活塞工件时,钢制活塞工件可稳定保持在第一夹持口2191和第二夹持口2201之间,从而提高上下料输送线2的工作可靠性和稳定性。

本实施例运送控制组件包括联接板225、运送气缸28、第一滑轨216和第一滑块217,第一滑块217固定设置在工作台11上,第一滑轨216在X轴方向上延伸并设置在联接板225上,第一滑轨216可移动地与第一滑块217配合,运送气缸28的活塞杆在X轴方向上延伸并与联接板225连接,搬抬控制组件、夹头控制组件、第一夹头219和第二夹头220设置在联接板225上。具体地,本实施例搬抬控制组件为搬抬气缸29,夹头控制组件为夹头气缸211,搬抬气缸29安装在联接板225上,搬抬气缸29的活塞杆在Z轴方向上延伸并与连接板218连接,则夹头气缸211安装在该连接板218上,并且夹头气缸211可控制第一夹头219和第二夹头220在Y轴方向上同步朝向或远离彼此移动。

进一步,本实施例每一条上下料输送线2还包括第一挡板22和第二挡板23,第一挡板22和第二挡板23分别位于输送链210在Y轴方向上的两侧并在X轴方向上延伸,且第一挡板22和第二挡板23在Z轴方向上位于输送链210的上方,第一挡板22和第二挡板23对位于输送链210上的工件起到引导作用,同时避免工件在上下料过程中从输送链210上掉落。其中,第一挡板22靠近第二挡板23的侧面设置有第一防撞条24,第一防撞条24在X轴方向上延伸,第二挡板23靠近第一挡板22的侧面设置有第二防撞条25,第二防撞条25在X轴方向上延伸。第一防撞条24和第二防撞条25的设置,避免刚性的第一挡板22和第二挡板23对工件造成损伤,提高工件的生产质量。

具体地,本实施例第一挡板22和第二挡板23在Y轴方向上的截面呈L型设置,第一挡板22的第一侧壁和第二挡板23的第一侧壁分别位于输送链210在Y轴方向上的两侧,第一挡板22的第二侧壁和第二挡板23的第二侧壁通过机架21支撑在工作台11上,且第一挡板22的第二侧壁和第二挡板23的第二侧壁在Z轴方向上位于输送链210的上方。第一挡板22的第二侧壁开设有多个第一腰型孔221,多个第一腰型孔221在X轴方向上并排设置,每一个第一腰型孔221在Y轴方向上延伸,一个第一紧固件26穿过一个第一腰型孔221与机架21连接,从而可调节第一挡板22与第二挡板23之间在Y轴方向上的距离,使得上下料输送线2可适用不同规格工件的自动化上下料,通用性强。第二挡板23的第二侧壁开设有多个第二腰型孔231,多个第二腰型孔231在X轴方向上并排设置,每一个第二腰型孔231在Y轴方向上延伸,一个第二紧固件27穿过一个第二腰型孔231与机架21连接,从而可调节第一挡板22与第二挡板23之间在Y轴方向上的距离,使得上下料输送线2可适用不同规格工件的自动化上下料,通用性强。

进一步,本实施例上下料输送线2还包括第一支撑板221和第二支撑板222,第一支撑板221在X轴方向上延伸并位于输送链210靠近搬运机构的上端链条的下方,输送链210的上端链条抵靠在第一支撑板221上,第一支撑板221用于支撑输送链210的上端链条,从而提升输送链210的工作稳定性和可靠性。第二支撑板222在X轴方向上延伸并位于输送链210远离搬运机构的下端链条的下方,输送链210的下端链条抵靠在第二支撑板222上,第二支撑板222用于支撑输送链210的下端链条,进一步提升输送链210的工作稳定性和可靠性。

本实施例驱动机构包括驱动电机213、主动轴214、第一主动轮223、第一从动轮224和从动轴215,主动轴214和从动轴215可转动地支撑在机架21在X轴方向上的两端,第一主动轮223套接在主动轴214上,第一从动轮224套接在从动轴215上。输送链210套接在第一主动轮223和第一从动轮224之间,驱动电机213安装在机架21上并控制主动轴214绕Y轴旋转。具体地,本实施例输送链210包括多个承载板2101,每一个承载板2101在X轴方向上的第一端设置有两个第一铰接套2102,两个第一铰接套2102在Y轴方向上并排设置。每一个承载板2101在X轴方向上的第二端设置有三个第二铰接套2103,三个第二铰接套2103在Y轴方向上并排设置,相邻两个第二铰接套2103之间在Y轴方向上形成有容纳槽2104。相邻两个承载板2101的一个第一铰接套2102嵌入一个容纳槽2104内,且一个铰轴2105穿过三个第二铰接套2103和两个第一铰接套2102,两个第一铰接套2102可转动地与铰轴2105铰接。

参见图8,本实施例横移机构3包括横移控制组件和多个搬运托盘39,多个搬运托盘39在X轴方向上并排设置,横移控制组件可控制多个搬运托盘39同步分别在X轴和Y轴方向上移动,每一个搬运托盘39在Y轴方向上靠近外圆抛光机构7、倒角去毛刺机构5、端面去毛刺机构4和内孔去毛刺机构6的一端开设有放置槽391,放置槽391朝向外圆抛光机构7、倒角去毛刺机构5、端面去毛刺机构4和内孔去毛刺机构6的一端开设有开口端392。横移机构3的横移控制组件控制多个搬运托盘39同步在Y轴方向上朝向外圆抛光机构7、倒角去毛刺机构5、端面去毛刺机构4和内孔去毛刺机构6移动,分别位于外圆抛光机构7、倒角去毛刺机构5、端面去毛刺机构4和内孔去毛刺机构6所在工位的钢制活塞工件可被支撑保持在搬运托盘39的放置槽391内,随后横移控制组件控制多个搬运托盘39同步带动钢制活塞工件在Y轴方向上远离外圆抛光机构7、倒角去毛刺机构5、端面去毛刺机构4和内孔去毛刺机构6移动,接着横移控制组件控制多个搬运托盘39同步带动钢制活塞工件在X轴方向上移动至下一个作业工位,从而全动化对钢制活塞工件进行作业工位切换,进一步实现去毛刺机1全自动化作业,大大提高生产效率,节省人工成本,而且横移机构3的结构紧凑,自动化控制操作便捷高效。

具体地,本实施例横移机构3还包括横移板35和联动板34,横移板35可移动地支撑在工作台11上,横移控制组件包括横移电机31、第一丝杆33、第一丝杆螺母32和移动气缸36,第一丝杆33在X轴方向上延伸并可转动地支撑在工作台11上,横移电机31可控制第一丝杆33旋转,第一丝杆螺母32设置在横移板35上,且第一丝杆螺母32可移动地套接在第一丝杆33上。移动气缸36安装在横移板35上,移动气缸36的活塞杆在Y轴方向上延伸并与联动板34连接,多个搬运托盘39设置在联动板34上。其中,横移板35上设置有沿X轴方向延伸的第五导轨37,工作台11上设置有第五滑座38,第五导轨37可在X轴方向移动地与该第五滑座38配合,从而提高横移板35移动的稳定性和可靠性。此外,横移板35上设置有多个第一直线轴承310,多个第一直线轴承310在X轴方向上并排设置,一个第一导向杆311在Y轴方向上延伸并可移动地贯穿一个第一直线轴承310设置,且一个第一导向杆311的两端分别连接联动板34和搬运托盘39,从而提高联动板34和搬运托盘39移动的稳定性和可靠性。

参见图9至图13,外圆抛光机构7、倒角去毛刺机构5、端面去毛刺机构4和内孔去毛刺机构6在X轴方向上并排设置在工作台11上。其中,端面去毛刺机构4包括端面刷机构42和第一工装机构41,第一工装机构41包括第一旋转控制组件、第一顶升控制组件、第一夹具控制组件417和第一内张夹具418,第一顶升控制组件可控制第一内张夹具418在Z轴方向上移动,第一旋转控制组件可控制第一内张夹具418绕Z轴方向旋转,第一夹具控制组件417可控制第一内张夹具418在自身径向上张开或者内缩。端面刷机构42包括第一升降控制组件、第一动力控制组件和端面毛刷429,端面毛刷429在Z轴方向上位于第一内张夹具418的正上方,第一升降控制组件可控制端面毛刷429在Z轴方向上移动,第一动力控制组件可控制端面毛刷429绕Z轴方向旋转。钢制活塞工件通过内轴孔套接在第一工装机构41的第一内张夹具418上,第一夹具控制组件417控制第一内张夹具418在自身径向上张开,使得钢制活塞工件稳固保持在第一内张夹具418上。随后,第一工装机构41的第一顶升控制组件控制第一内张夹具418带动钢制活塞工件在Z轴方向上向上移动至作业工位,且第一工装机构41的第一旋转控制组件控制第一内张夹具418带动钢制活塞工件绕Z轴方向旋转。接着,端面刷机构42的第一升降控制组件控制端面毛刷429在Z轴方向上向下移动抵接在钢制活塞工件的第一端面/第二端面上,同时端面刷机构42的第一动力控制组件控制端面毛刷429绕Z轴方向旋转,之后伴随着第一升降控制组件控制端面毛刷429在Z轴方向上向下移动进行定量补偿,从而对钢制活塞工件的第一端面/第二端面进行全自动化去除毛刺,自动化程度高,加工精准度高,生产效率高,性能稳定且操作便捷高效,节省人工成本。

具体地,本实施例第一升降控制组件包括第三升降电机421、第三丝杆423、第三丝杆螺母、第二导向杆4210和第二直线轴承4211,第三丝杆423和第二导向杆4210分别在Z轴方向上延伸,第三升降电机421可控制第三丝杆423旋转,第三丝杆螺母和第二直线轴承4211分别设置在第三升降板424上,且第三丝杆螺母可移动地套接在第三丝杆423上,第二直线轴承4211可滑动地套接在第二导向杆4210上。第一动力控制组件和端面毛刷429设置在第三升降板424上,第三升降电机421控制第三丝杆423绕Z轴方向旋转,驱动第三丝杆螺母和第二直线轴承4211同步带动第三升降板424在Z轴方向上移动,使得第一动力控制组件和端面毛刷429在Z轴方向上移动。为了提高第三升降板424在Z轴方向上移动的平稳性和可靠性,以及为了减轻第三升降电机421的受力,本实施例端面刷机构42还包括第二平稳气缸425,第二平稳气缸425的活塞杆在Z轴方向上延伸并与第三升降板424连接,第二平稳气缸425和第一升降控制组件同向控制第三升降板424在Z轴方向上移动。其中,本实施例第一动力控制组件包括第二动力电机422、第二主动轮426、第二同步带427和第二从动轮428,第二主动轮426和第二从动轮428在Y轴方向上并排设置,第二同步带427套接在第二主动轮426和第二从动轮428之间。第二动力电机422可控制第二主动轮426绕Z轴方向旋转,端面毛刷429与第二从动轮428的轴心对接,从而通过第二同步带427和第二从动轮428同步驱动端面毛刷429绕自身中心轴自转,即端面毛刷429绕Z轴方向旋转。

另外,本实施例第一顶升控制组件为第一顶升气缸411,第一顶升气缸411安装在工作台11内,第一顶升气缸411的活塞杆在Z轴方向上延伸并与第一浮动板416连接,第一旋转控制组件、第一夹具控制组件417和第一内张夹具418设置在第一浮动板416上。本实施例第一旋转控制组件包括第三动力电机412、第三主动轮415、第三同步带414和第三从动轮413,第三主动轮415和第三从动轮413在Y轴方向上并排设置在第一浮动板416上,第三同步带414套接在第三主动轮415和第三从动轮413之间。第三动力电机412可控制第三主动轮415绕Z轴方向旋转,第三从动轮413的轴心安装有第一旋转杆419,第一旋转杆419在Z轴方向上延伸,第一夹具控制组件417和第一内张夹具418设置在第一旋转杆419远离第三从动轮413的一端,从而通过第三同步带414和第三从动轮413同步驱动第一旋转杆419绕自身中心轴自转,同步带动第一夹具控制组件417和第一内张夹具418绕Z轴方向旋转,工作性能平稳可靠。

参见图14和图15,倒角去毛刺机构5包括砂带倒角机构52和第三工装机构51,第三工装机构51包括第三旋转控制组件、第三顶升控制组件、第二夹具控制组件517和第二内张夹具518,第三顶升控制组件可控制第二内张夹具518在Z轴方向上移动,第三旋转控制组件可控制第二内张夹具518绕Z轴方向旋转,第二夹具控制组件517可控制第二内张夹具518在自身径向上张开或者内缩。砂带倒角机构52包括底座控制组件、底座525、倒角座控制组件以及相对工作台11倾斜设置的倒角座527,底座控制组件可控制底座525在Y轴方向上移动,底座525的上部设有相对工作台11倾斜的倾斜面,倒角座控制组件可控制倒角座527在倾斜面上移动,且倒角座527的移动方向与底座525的移动方向位于同一平面内。倒角座527上设有第一砂带以及第一压轮5220,第一砂带和第一压轮5220均朝向第二内张夹具518凸出设置,第一砂带与第一压轮5220抵接,第一压轮5220可绕倒角座527的移动方向旋转地支撑在倒角座527上。在本实施例中,倒角座527的移动方向与工作台11之间的夹角为45°,则第一压轮5220的旋转轴线与工作台11之间的夹角为45°,以进行45°倒角打磨作业。本实施例倒角去毛刺机构5通过倾斜设置的第一压轮5220压着第一砂带在旋转中的钢制活塞的第一倒角边/第二倒角边上倾斜研磨,既能去除钢制活塞的第一倒角边/第二倒角边上的毛刺,又不会影响到钢制活塞的第一端面/第二端面的精磨平整度,加工精准度高,而且自动化程度高,操作便捷高效。同时,本实施例倒角去毛刺机构5通过底座525带动整个倒角单元在Y轴方向上朝向钢制活塞工件移动,使得第一砂带能在钢制活塞的第一倒角边/第二倒角边上加工出符合要求的倒角,结构简单紧凑,经济易用。

其中,本实施例底座控制组件包括第一滑动电机521、第四丝杆522、第四丝杆螺母、第一导轨523和第一滑座524,第四丝杆522在Y轴方向上延伸并可转动地支撑在工作台11上,第一导轨523在Y轴方向上延伸地设置在工作台11上,第四丝杆螺母和第一滑座524分别设置在底座525上,第四丝杆螺母可移动地套接在第四丝杆522上,第一滑座524可移动地与第一导轨523配合。第一滑动电机521可控制第四丝杆522旋转,从而第四丝杆螺母带动底座525在Y轴方向上移动,同步地,第一滑座524相对第一导轨523在Y轴方向上移动,工作性能平稳可靠。并且,本实施例倒角座控制组件包括第二滑动电机526、第五丝杆、第五丝杆螺母、第二导轨528和第二滑座529,第五丝杆在倒角座527的移动方向上延伸并与第二滑动电机526对接,第二导轨528在倒角座527的移动方向上延伸地设置在底座525的倾斜面上,第五丝杆螺母和第二滑座529分别设置在倒角座527上,第五丝杆螺母可移动地套接在第五丝杆上,第二滑座529可移动地与第二导轨528配合。第二滑动电机526可控制第五丝杆旋转,从而第五丝杆螺母带动倒角座527在底座525的倾斜面上移动,同步地,第二滑座529相对第二导轨528在倒角座527的移动方向上移动,工作性能平稳可靠。

另外,本实施例砂带倒角机构52还包括设置在倒角座527上的第一送卷盘5212和第一收卷盘5213,第一送卷盘5212和第一收卷盘5213分别通过独立的第一卷盘电机5211和第二卷盘电机5224驱动同方向旋转,本实施例优选顺时针转动。第一砂带的第一端缠绕在第一送卷盘5212上,第一砂带的第二端经过第一压轮5220缠绕在第一收卷盘5213上。第一压轮5220通过带有夹持口的连接座可拆卸地连接在倒角座527靠近第三工装机构51的一端上,并凸出倒角座527的端部。第一砂带的第一侧面,即第一砂带的工作面用于与第三工装机构51上的钢制活塞的第一倒角边/第二倒角边抵接,通过钢制活塞的自转运动以及砂带倒角机构52的倾斜来回运动,以实现第一倒角边/第二倒角边去毛刺作业。在第一倒角边/第二倒角边去毛刺作业过程中,通过控制第一砂带在Y轴方向上朝向钢制活塞的第一倒角边/第二倒角边缓慢进给,以实现在钢制活塞的第一倒角边/第二倒角边上进行倒角去毛刺作业。第一砂带的第二侧面,即背向第一砂带工作面的侧面与第一压轮5220抵接。第一砂带与钢制活塞的第一倒角边/第二倒角边接触的位置即为第一砂带的打磨去毛刺位置,本实施例第一砂带的打磨去毛刺位置以及第一压轮5220的旋转轴线分别与工作台11之间的夹角均为45°。

此外,本实施例砂带倒角机构52还包括第一牵动轮5214、两个第一压紧辅助轮5215以及第一牵动电机5210,第一牵动轮5214、两个第一压紧辅助轮5215以及第一牵动电机5210均设置在倒角座527上,第一牵动轮5214与第一牵动电机5210分设在倒角座527的两侧,第一牵动电机5210可控制第一牵动轮5214绕自身轴线旋转,第一牵动轮5214与两个第一压紧辅助轮5215设置在倒角座527的同一侧上。两个第一压紧辅助轮5215的中心分别与第一牵动轮5214的中心的连线成一锐角。第一砂带依次与其中一个第一压紧辅助轮5215、第一牵动轮5214、另一个第一压紧辅助轮5215的各自周面抵接,两个第一压紧辅助轮5215的各自第一端通过调节板连接在一起,调节板的一端通过销轴与倒角座527铰接。调节板为条形结构,两个第一压紧辅助轮5215间隔预设距离地设置在调节板的两端上。进一步,本实施例倒角座527上还设置有第一导向辅助轮5218、第二导向辅助轮5219、第三导向辅助轮5221、第四导向辅助轮5222和第五导向辅助轮5217,第一导向辅助轮5218和第二导向辅助轮5219相互平行地设置在第一收卷盘5213与第一压轮5220之间,第三导向辅助轮5221和第四导向辅助轮5222相互平行地设置在第一压轮5220在X轴方向上的两侧,且第一压轮5220的所在位置凸出第三导向辅助轮5221以及第四导向辅助轮5222所在位置。第五导向辅助轮5217相互平行地设置在第一牵动轮5214与第一压轮5220之间。第一导向辅助轮5218、第二导向辅助轮5219、第三导向辅助轮5221、第四导向辅助轮5222和第五导向辅助轮5217的中心轴线相互平行设置,第一砂带的非工作面与各个导向辅助轮的周面抵接。

进一步,本实施例倒角座527上还设置有第一吹气管5223,第一吹气管5223的出气口朝向第一压轮5220设置,第一吹气管5223的进气口外接吹气装置。在砂带倒角机构52对钢制活塞的第一倒角边/第二倒角边进行打磨去毛刺过程中,第一吹气管5223对第一砂带的打磨去毛刺位置进行吹气,使得去除的毛刺迅速脱离钢制活塞,防止去除的毛刺粘黏在钢制活塞,提高毛刺去除的效果,进一步提高产品的加工精度。

进一步,本实施例第三顶升控制组件为第二顶升气缸511,第二顶升气缸511安装在工作台11内,第二顶升气缸511的活塞杆在Z轴方向上延伸并与第二浮动板516连接,第三旋转控制组件、第二夹具控制组件517和第二内张夹具518设置在第二浮动板516上。本实施例第三旋转控制组件包括第四动力电机512、第四主动轮515、第四同步带514和第四从动轮513,第四主动轮515和第四从动轮513在Y轴方向上并排设置在第二浮动板516上,第四同步带514套接在第四主动轮515和第四从动轮513之间。第四动力电机512可控制第四主动轮515绕Z轴方向旋转,第四从动轮513的轴心安装有第二旋转杆519,第二旋转杆519在Z轴方向上延伸,第二夹具控制组件517和第二内张夹具518设置在第二旋转杆519远离第四从动轮513的一端,从而通过第四同步带514和第四从动轮513同步驱动第二旋转杆519绕自身中心轴自转,同步带动第二夹具控制组件517和第二内张夹具518绕Z轴方向旋转,工作性能平稳可靠。

参见图16至图21,本实施例内孔去毛刺机构6包括翻转机构63、内孔刷机构62和第二工装机构61,第二工装机构61包括第二顶升控制组件和支撑夹具612,第二顶升控制组件可控制支撑夹具612在Z轴方向上移动,第二顶升控制组件优选为第三顶升气缸611。支撑夹具612设置有多个支撑臂613,每一个支撑臂613的支撑端在Z轴上延伸并开设有限位槽6131,多个支撑臂613的多个限位槽6131之间形成一容纳槽。内孔刷机构62包括第二升降控制组件、第二动力控制组件和内孔毛刷628,内孔毛刷628在Z轴方向上位于支撑夹具612的正上方,第二升降控制组件可控制内孔毛刷628在Z轴方向上移动,第二动力控制组件可控制内孔毛刷628绕Z轴方向旋转。翻转机构63包括滑动控制组件、第二旋转控制组件和夹爪组件,滑动控制组件可控制夹爪组件在Y轴方向上移动至内孔毛刷628的正下方,第二旋转控制组件可控制夹爪组件绕Y轴方向旋转,夹爪组件包括夹爪控制组件、第一夹爪636和第二夹爪637,夹爪控制组件可控制第一夹爪636和第二夹爪637同步朝向或远离彼此移动。

钢制活塞工件放置在第二工装机构61的支撑夹具612的容纳槽内第二工装机构61的第二顶升控制组件控制支撑夹具612带动钢制活塞工件在Z轴方向上向上移动至作业工位。接着,内孔刷机构62的第二升降控制组件控制内孔毛刷628在Z轴方向上向下移动,使得内孔毛刷628插入钢制活塞工件的内轴孔,随后内孔刷机构62的第二动力控制组件控制内孔毛刷628绕Z轴方向旋转,之后伴随着第二升降控制组件控制内孔毛刷628在Z轴方向上向下移动进行定量补偿,从而对钢制活塞工件的内轴孔进行全自动化精磨去除毛刺。钢制活塞工件的内轴孔完成精磨去除毛刺加工后,翻转机构63的滑动控制组件控制夹爪组件在Y轴方向上移动至内孔毛刷628的正下方,随后夹爪组件的夹爪控制组件控制第一夹爪636和第二夹爪637同步朝向彼此移动,从而夹持已完成内轴孔精磨去除毛刺的钢制活塞工件,接着滑动控制组件控制夹爪组件带动已完成内轴孔精磨去除毛刺的钢制活塞工件在Y轴方向上远离内孔毛刷628移动至翻转位置,之后翻转机构63的第二旋转控制组件控制夹爪组件带动已完成内轴孔精磨去除毛刺的钢制活塞工件绕Y轴方向旋转180°,然后滑动控制组件控制夹爪组件带动翻转后的钢制活塞工件在Y轴方向上移动至内孔毛刷628的正下方,夹爪控制组件控制第一夹爪636和第二夹爪637同步远离彼此移动,从而将翻转后的钢制活塞工件放置回第二工装机构61的支撑夹具612的容纳槽内,再通过横移机构3输送到下一个作用工位。本实施例内孔去毛刺机构6的自动化程度高,加工精准度高,生产效率高,性能稳定且操作便捷高效,节省人工成本。

本实施例内孔刷机构62还包括第二升降板627,第二动力控制组件和内孔毛刷628设置在第二升降板627上,第二升降控制组件包括第二升降电机621、第二丝杆623、第二丝杆螺母622、第三导向杆625和第三直线轴承624,第二丝杆623和第三导向杆625分别在Z轴方向上延伸,第二升降电机621可控制第二丝杆623旋转,第二丝杆螺母622和第三直线轴承624分别设置在第二升降板627上,且第二丝杆螺母622可移动地套接在第二丝杆623上,第三直线轴承624可滑动地套接在第三导向杆625上。第二动力控制组件和内孔毛刷628设置在第二升降板627上,第二升降电机621控制第二丝杆623绕Z轴方向旋转,驱动第二丝杆螺母622和第三直线轴承624同步带动第二升降板627在Z轴方向上移动,使得第二动力控制组件和内孔毛刷628在Z轴方向上移动。为了提高第二升降板627在Z轴方向上移动的平稳性和可靠性,以及为了减轻第二升降电机621的受力,本实施例内孔刷机构62还包括第一平稳气缸626,第一平稳气缸626的活塞杆在Z轴方向上延伸并与第二升降板627连接,第一平稳气缸626和第二升降控制组件同向控制第二升降板627在Z轴方向上移动。

而且,本实施例第二动力控制组件包括第一动力电机6210、第五主动轮6218、第五同步带6219和第五从动轮6220,第五主动轮6218和第五从动轮6220在Y轴方向上并排设置,第五同步带6219套接在第五主动轮6218和第五从动轮6220之间。第一动力电机6210可控制第五主动轮6218绕Z轴方向旋转,内孔毛刷628与第五从动轮6220的轴心对接,从而通过第五同步带6219和第五从动轮6220同步驱动内孔毛刷628绕自身中心轴自转,即内孔毛刷628绕Z轴方向旋转。其中,本实施例翻转机构63还包括滑动板633,第二旋转控制组件和夹爪组件设置在滑动板633上,滑动控制组件包括滑动气缸631、第二滑轨638和第二滑块639,第二滑轨638在Y轴方向上延伸,第二滑块639设置在滑动板633上,且第二滑块639可滑动地与第二滑轨638配合,滑动气缸631的活塞杆在Y轴方向上延伸并与滑动板633连接。而第二旋转控制组件包括旋转气缸632和转轴634,转轴634在Y轴方向上延伸并可旋转地支撑在滑动板633上,旋转气缸632安装在滑动板633上并可控制转轴634绕Y轴方向旋转,夹爪组件设置在转轴634靠近支撑夹具612的一端。

此外,本实施例内孔刷机构62还包括导向套6223和安装板629,安装板629位于工作台11上并在Z轴方向上位于内孔毛刷628的下方,安装板629开设有与内孔毛刷628对应的贯通孔6291。导向套6223设置在安装板629远离内孔毛刷628的安装侧面上,导向套6223的轴通孔62231与贯通孔6291对应设置,内孔毛刷628可插穿贯通孔6291和轴通孔62231,提高内孔毛刷628的加工精确度。具体地,本实施例内孔刷机构62还包括限位件6224,限位件6224包括相连接的轴肩部62241和杆部62242,安装板629的安装侧面开设有滑槽6292,导向套6223的周肩端62232可嵌入滑槽6292内,限位件6224的轴肩部62241可抵接在安装板629靠近内孔毛刷628的侧面上,限位件6224的杆部62242可贯穿安装板629设置,且杆部62242的外周壁可抵接在导向套6223的周肩端靠近滑槽6292的开口侧的外周壁上,使得导向套6223可拆卸安装在安装板629的安装侧面上,且拆装方便快捷。

参见图22至图25,本实施例外圆抛光机构7包括砂带外圆机构72和第四工装机构71,第四工装机构71包括第四旋转控制组件、第四顶升控制组件、第三夹具控制组件717和第三内张夹具718,第四顶升控制组件可控制第三内张夹具718在Z轴方向上移动,第四旋转控制组件可控制第三内张夹具718绕Z轴方向旋转,第三夹具控制组件717可控制第三内张夹具718在自身径向上张开或者内缩。砂带外圆机构72包括驱动控制组件、第二砂带以及第二压轮7220,驱动控制组件可控制第二压轮7220分别在Y轴和Z轴方向上朝向第三内张夹具718移动,第二压轮7220绕Z轴方向旋转,第二砂带与第二压轮7220抵接。本实施例外圆抛光机构7通过砂带外圆机构72的驱动控制组件控制第二压轮7220在Y轴方向上朝向第三内张夹具718移动,使得第二压轮7220压着第二砂带在旋转中的钢制活塞的外圆周面上研磨抛光,同时驱动控制组件控制第二压轮7220和第二砂带在Z轴方向上移动,实现第二砂带对钢制活塞的外圆周面上下刷动研磨抛光,方便对工件的研磨抛光加工,并保证了研磨抛光精度,提高了产品的加工质量,而且自动化程度高,操作便捷高效。同时,本实施例外圆抛光机构7的结构简单紧凑,经济易用。

其中,本实施例驱动控制组件包括第三滑动电机721、第六丝杆725、第六丝杆螺母、第三导轨723、第三滑座724、第四滑动电机726、第七丝杆7225、第七丝杆螺母7226、第四导轨、第四滑座,第六丝杆725在Y轴方向上延伸并可转动地支撑在工作台11上,第三导轨723在Y轴方向上延伸地设置在工作台11上,第六丝杆螺母和第三滑座724分别设置在滑板座722上,第六丝杆螺母可移动地套接在第六丝杆725上,第三滑座724可移动地与第三导轨723配合。第三滑动电机721可控制第六丝杆725旋转,从而第六丝杆螺母带动滑板座722在Y轴方向上移动,同步地,第三滑座724相对第三导轨723在Y轴方向上移动,工作性能平稳可靠。并且,第七丝杆7225在Z轴方向上延伸并可旋转地支撑在装配板7224上,该装配板7224安装在滑板座722上,第四导轨在Z轴方向上延伸地设置在安装架729上,第七丝杆螺母7226设置在安装架729上并可移动地套接在第七丝杆7225上,第四滑座设置在装配板7224上并可移动地与第四导轨配合,第四滑动电机726安装在装配板7224上并可控制第七丝杆7225旋转,从而通过第七丝杆螺母7226带动安装架729在竖直方向上移动,第二压轮7220可绕Z轴方向旋转地支撑在安装架729上,工作性能平稳可靠。

本实施例安装架729的安装面相对工作台11倾斜设置,安装架729的安装面上设置有第二送卷盘7210和第二收卷盘7211,第二送卷盘7210和第二收卷盘7211分别通过独立的第三卷盘电机727和第四卷盘电机7227驱动同方向旋转,本实施例优选顺时针转动。安装架729靠近第四工装机构71的一端设置有在Y轴方向上朝向第四工装机构71延伸的夹持板7219,第二压轮7220可绕Z轴方向旋转地支撑在夹持板7219上,第二砂带的第一端缠绕在第二送卷盘7210上,第二砂带的第二端经过第二压轮7220缠绕在第二收卷盘7211上,由于安装架729的安装面相对工作台11倾斜设置,从而使得第二送卷盘7210和第二收卷盘7211安装完成后也倾斜相应的角度,方便第二砂带的更换和安装。第二砂带的第一侧面,即第二砂带的工作面用于与第四工装机构71上的钢制活塞的外圆周面抵接,通过钢制活塞的自转运动以及砂带外圆机构72的来回运动,以实现外圆周面去毛刺研磨作业。在外圆周面去毛刺研磨作业过程中,通过控制第二砂带在Y轴方向上朝向钢制活塞的外圆周面缓慢进给,以实现在钢制活塞的外圆周面上进行去毛刺研磨作业。第二砂带的第二侧面,即背向第二砂带工作面的侧面与第二压轮7220抵接。第二砂带与钢制活塞的外圆周面接触的位置即为第二砂带的研磨去毛刺位置。

此外,本实施例砂带外圆机构72还包括第二牵动轮7212、两个第二压紧辅助轮7213以及第二牵动电机728,第二牵动轮7212和两个第二压紧辅助轮7213均设置在安装架729的安装面上,第二牵动电机728可控制第二牵动轮7212绕自身轴线旋转。两个第二压紧辅助轮7213的中心分别与第二牵动轮7212的中心的连线成一锐角。第二砂带依次与其中一个第二压紧辅助轮7213、第二牵动轮7212、另一个第二压紧辅助轮7213的各自周面抵接,两个第二压紧辅助轮7213的各自第一端通过调整板7214连接在一起,调整板7214的一端通过销轴与安装架729铰接。调整板7214为条形结构,两个第二压紧辅助轮7213间隔预设距离地设置在调整板7214的两端上。进一步,本实施例安装架729的安装面上还设置有第六导向辅助轮7217、第七导向辅助轮7218、第八导向辅助轮7215和第九导向辅助轮7216,夹持板7219上设置有第十导向辅助轮7222和第十一导向辅助轮7221,第六导向辅助轮7217和第七导向辅助轮7218在X轴方向上并排设置并位于第二送卷盘7210和第二收卷盘7211之间,且第六导向辅助轮7217和第七导向辅助轮7218在Y轴方向上位于第二送卷盘7210和第二压轮7220之间,第六导向辅助轮7217靠近第二送卷盘7210设置,第七导向辅助轮7218靠近第二收卷盘7211设置。第八导向辅助轮7215位于第二收卷盘7211和第七导向辅助轮7218之间并靠近第二收卷盘7211设置,第九导向辅助轮7216位于第二牵动轮7212和第六导向辅助轮7217之间并靠近第二牵动轮7212设置,第十导向辅助轮7222和第十一导向辅助轮7221设置在第二压轮7220在X轴方向上的两侧,且第二压轮7220的所在位置凸出第十导向辅助轮7222和第十一导向辅助轮7221所在位置。第六导向辅助轮7217、第七导向辅助轮7218、第八导向辅助轮7215和第九导向辅助轮7216的中心轴线相互平行设置,第二压轮7220、第十导向辅助轮7222和第十一导向辅助轮7221的中心轴线相互平行设置,第二砂带的非工作面与各个导向辅助轮的周面抵接。

进一步,本实施例夹持板7219上还设置有第二吹气管7223,第二吹气管7223的出气口朝向第二压轮7220设置,第二吹气管7223的进气口外接吹气装置。在砂带外圆机构72对钢制活塞的外圆周面进行去毛刺研磨过程中,第二吹气管7223对第二砂带的研磨去毛刺位置进行吹气,使得去除的毛刺迅速脱离钢制活塞,防止去除的毛刺粘黏在钢制活塞,提高毛刺去除的效果,进一步提高产品的加工精度。

进一步,本实施例第四顶升控制组件为第四顶升气缸711,第四顶升气缸711安装在工作台11内,第四顶升气缸711的活塞杆在Z轴方向上延伸并与第三浮动板716连接,第四旋转控制组件、第三夹具控制组件717和第三内张夹具718设置在第三浮动板716上。本实施例第四旋转控制组件包括第五动力电机712、第六主动轮715、第六同步带714和第六从动轮713,第六主动轮715和第六从动轮713在Y轴方向上并排设置在第三浮动板716上,第六同步带714套接在第六主动轮715和第六从动轮713之间。第五动力电机712可控制第六主动轮715绕Z轴方向旋转,第六从动轮713的轴心安装有第三旋转杆719,第三旋转杆719在Z轴方向上延伸,第三夹具控制组件717和第三内张夹具718设置在第三旋转杆719远离第六从动轮713的一端,从而通过第六同步带714和第六从动轮713同步驱动第三旋转杆719绕自身中心轴自转,同步带动第三夹具控制组件717和第三内张夹具718绕Z轴方向旋转,工作性能平稳可靠。

进一步,夹持板7219的一侧设置有U型板7228、保持板7229和限制板7230,保持板7229在Y轴方向上位于U型板7228和限制板7230之间,第二压轮7220可转动地支撑在U型板7228上。保持板7229上设置有第三直线轴承7231,第三导向杆7232在Y轴方向上延伸并可在Y轴方向上移动地穿接在第三直线轴承7231上,第三导向杆7232的两端分别连接U型板7228和限制板7230。引导杆7234的第一端连接在U型板7228上,引导杆7234的第二端在Y轴方向上延伸并可移动地插接在保持板7229上。引导杆7234上套接有复位弹簧7233,该复位弹簧7233的两端分别抵接在U型板7228和保持板7229之间。复位弹簧7233的设置,使得第二压轮7220在Y轴方向上具有弹性位移,并在复位弹簧7233的复位弹性作用下,迫使第二压轮7220带动第二砂带始终与钢制活塞的外圆周面抵接,提高外圆周面的研磨抛光精确度,从而提高产品的加工质量。

本实施例全自动去毛刺机1包括两台端面去毛刺机构4、两台倒角去毛刺机构5、一台内孔去毛刺机构6以及一台外圆抛光机构7,一台端面去毛刺机构4、一台倒角去毛刺机构5、一台内孔去毛刺机构6、另外一台端面去毛刺机构4、另外一台倒角去毛刺机构5和一台外圆抛光机构7依次在X轴方向上并排设置在工作台11上。对应地,横移机构3的搬运托盘39的数量为六个,横移机构3对六台机构的加工工件进行加工工位切换。两条上下料输送线2在X轴方向上关于横移机构3对称设置,靠近一台端面去毛刺机构4的一条上下料输送线2对工件进行自动化上料,靠近一台外圆抛光机构7的另一条上下料输送线2对工件进行自动化下料。因此,本实施例全自动去毛刺机1可自动化实现工件棱边去毛刺倒角、外圆抛光、端面去毛刺和内孔去毛刺,全自动化程度高,加工精准度高,结构紧凑,操作便捷高效,节省人工成本。

以上实施例,只是本发明的较佳实例,并非来限制本发明实施范围,故凡依本发明申请专利范围的构造、特征及原理所做的等效变化或修饰,均应包括于本发明专利申请范围内。

- 一种全自动去毛刺机的刮刀去毛刺机构

- 全自动锁芯去毛刺设备及去毛刺工艺