一种双沸腾散热器

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于散热冷却技术领域,具体涉及一种双沸腾散热器。

背景技术

作为新基建的重要组成部分,数据中心、5G、人工智能和工业互联网等产业涉及的电子产品呈现出小型化、高功率密度化和应用环境多样化趋势,随之而来的是其对高功率密度散热的迫切需求。如何在狭小空间内、高功率密度的情况下,研发出能应用于各种环境的散热技术,从而解决高功率密度散热问题,是研究人员面临的巨大挑战。

相变换热技术因能在传热过程利用工质潜热进行换热,因此具有较高的传热系数和较低的传热热阻。相变散热器内液态工质在蒸发面吸收芯片等发热元件散发的热量后就会蒸发,气态工质携带热量到冷凝端,通过自然对流等方式将热散到外界,工质冷凝后通过毛细结构或重力等因素快速回流到蒸发面,然后重复新一轮循环。

然而实际应用中,影响相变散热器性能的因素有很多,比如充液率和倾角。在充液率一定时,随着热流密度的增大,蒸发加剧,如果蒸发面的液态工质得不到及时补充就极易发生局部干涸,进而影响散热效果;另一方面,在一定热流密度条件下,随着散热器工作倾角逐渐增大,相变散热器内蒸发表面的相变工质变得极易干涸,一旦相变工质没有及时冷凝回流到干涸处,将导致该处无法继续形成高强度蒸发和核态沸腾,从而导致散热器的散热性能和可靠性大幅下降,严重阻碍了散热器在大功率高功率密度情况下的推广应用。

发明内容

本发明的目的是提供一种双沸腾散热器,可同时实现稳定的池内沸腾和液膜沸腾,大幅度提高散热能力,可适应多种角度,解决了高功率密度散热难题。

为了实现上述发明目的,本发明采用以下技术方案:

一种双沸腾散热器,包括真空腔体、蒸发盖板、冷凝盖板和散热翅片;所述蒸发盖板设于真空腔体的底面,所述蒸发盖板的顶面中心设有凹槽,凹槽的底面作为第一沸腾面,蒸发盖板的顶面上除凹槽以外的表面作为第二沸腾面,第一沸腾面与第二沸腾面均为强化表面;所述冷凝盖板设于真空腔体的顶面,所述冷凝盖板的底面设有薄膜涂层或均匀分布有半球状凸起;所述真空腔体的内壁上均匀设有垂直于其上下端面的微槽道,所述微槽道的排列密度大于2条/cm,所述散热翅片环绕真空腔体的外壁设置,且与真空腔体的上下端面相垂直;优选地,所述散热翅片等间隔地环绕真空腔体的外壁设置。

优选的,所述凹槽的深度为蒸发盖板厚度的1/10~9/10。

优选的,所述第一沸腾面与第二沸腾面的面积比为0.01~0.99。

优选的,所述散热翅片的端部设为倒角,倒角半径不小于1mm。

优选的,所述散热翅片包括用于定位的尖翅片、用于装配的粗翅片和用于散热的细翅片,所述尖翅片和粗翅片间隔90°交错设置,所述细翅片设于尖翅片与粗翅片之间,其数量不小于16;优选的,所述尖翅片的基部大于所述细翅片的基部。

优选的,所述蒸发盖板的侧壁上设有定位凸起,所述真空腔体内壁设有与所述定位凸起相配合的定位槽,所述定位槽的开口方向平行于尖翅片的伸展方向。

优选的,所述半球状凸起的半径为1~15mm。

优选的,所述微槽道的尺寸为:槽宽20~5000µm、槽深20~5000µm、槽间距20~5000µm,微槽道的横截面为矩形、三角形、梯形或锯齿形。

优选的,所述强化表面为微纳结构表面、多孔介质表面、润湿特性表面、毛细结构表面、亲/疏水结构表面、涂层表面、电化学沉积表面和烧结金属表面中的至少一种。

优选的,所述散热器的材料为金属、合金、塑料或金属塑料中的至少一种。

有益效果:本发明由于真空腔体内表面具有均匀分布、竖直布置的微槽道,通过尺度效应来强化传热,当散热器具有一定倾斜角度时,微槽道以开放式的微细通道形成毛细压力梯度可驱动相变工质向上流动,形成一定高度的润湿面积;同时,冷凝回流的液体也可以在微槽道内形成一定的润湿面积,二者均提高了换热面积,进而增强了换热能力,从而提高散热器性能;

本发明由于真空腔体外表面具有均匀分布的尖翅片、粗翅片和细翅片,依据传热学和空气动力学,通过合理的空间布局和结构设计,可使散热器实现较高的肋效率和空气自然对流系数;

本发明采用双沸腾机制的散热器,与传统散热器相比,蒸发盖板内表面设计凹槽,构成上下两种强化表面,形成双沸腾机制,同时凹槽的壁面具有强化表面结构,可增加换热面积。强化表面的设计,可改善蒸发盖板内表面的汽泡动力学行为,增加汽化核心数目,减少汽泡分离半径,提高汽泡脱离频率,从而进一步强化传热,提高取热能力,将解决高功率密度散热难题;

本发明由于散热器真空腔体和散热器蒸发盖板设有定位连接结构,可确定定位槽开口方向与尖翅片的伸展方向平行,从而解决了散热器的倾角问题,提高了散热器的适用性;

本发明与传统散热器相比,冷凝盖板采用具有提高凝结传热系数的薄膜涂层或者半球状凸起,使冷凝面的有效面积变大,提高了补液速率和回液能力,从而达到强化传热的效果;

本发明与传统散热器相比,将进一步实现大功率、高功率密度的散热能力,并且同时满足散热器小体积、轻量化、节省材料、节约成本、节能降耗的要求。

附图说明

图1为本发明实施例提供的散热器整体示意图;

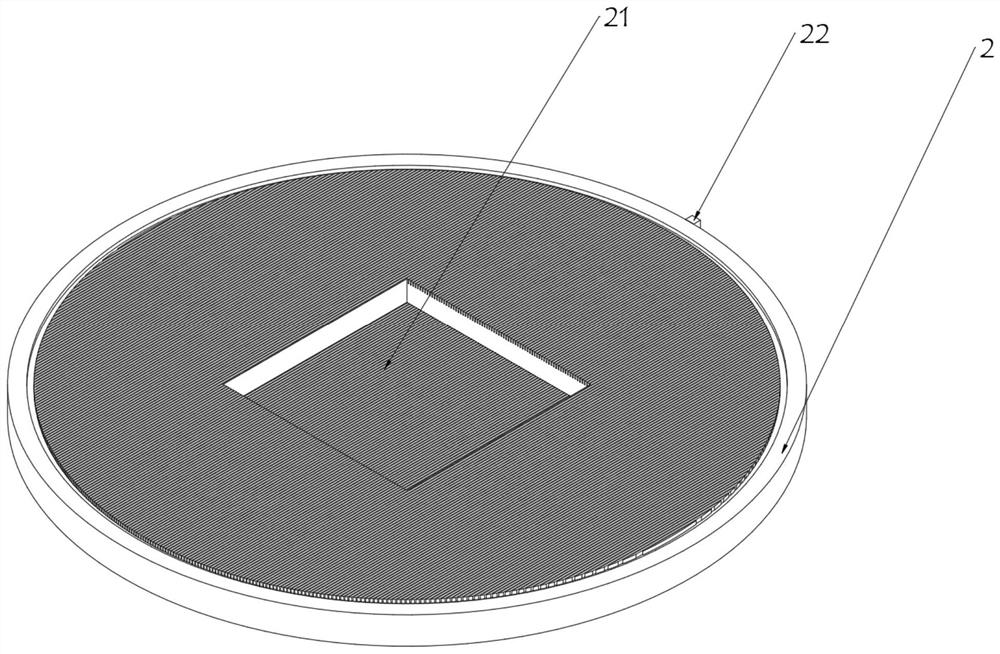

图2为本实施例提供的散热器真空腔体示意图;

图3为本实施例提供的散热器真空腔体的内壁局部示意图;

图4为本实施例提供的散热器蒸发盖板的一种示意图;

图5为本实施例提供的散热器冷凝盖板的一种示意图。

图中各数字标号代表如下:1.真空腔体;2.蒸发盖板;3.冷凝盖板;4.散热翅片;5.微槽道;11.定位槽;21.凹槽;22.定位凸起;31.半球状凸起;41.尖翅片;42.粗翅片;43.细翅片。

具体实施方式

本发明提供的一种双沸腾散热器,通过结构设计,可在蒸发盖板表面实现双沸腾,冷凝盖板加速冷凝速率,从而大幅度提高散热性能。另外定位槽的设计,散热器能在较大倾斜角度正常工作。

下面结合附图和具体实施例对本发明作进一步描述。

实施例1

如图1~5所示,一种双沸腾散热器,主体结构为太阳花型,外径20~500mm,高度20~500mm,材料为金属、合金、塑料或金属塑料中的至少一种。其包括真空腔体1、蒸发盖板2、冷凝盖板3和散热翅片4。

所述蒸发盖板2设于真空腔体1的底面,尺寸为:外径10-400mm,厚度5~15mm。其顶面中心设有凹槽21,深度为1~10mm,底面积为1~1000cm

所述冷凝盖板3设于真空腔体1的顶面,尺寸为:外径10-400mm,厚度5~15mm。其顶部设有封装结构,所述冷凝盖板3底面设有用于提高凝结传热系数的薄膜涂层或均匀分布有半径1~15mm的半球状凸起31。

所述真空腔体1尺寸为:内径10~400mm,高度20~500mm,其内壁上均匀设有垂直于其上下端面的微槽道5,微槽道5的排列密度大于2条/cm,总数量不小于10条。所述微槽道5的尺寸为:槽宽20~5000µm、槽深20~5000µm、槽间距20~5000µm,微槽道5的横截面为矩形、三角形、梯形或锯齿形。

所述散热翅片4等间隔地环绕真空腔体1的外壁设置,且与真空腔体1的上下端面相垂直。散热翅片4的端部设为倒角,倒角半径不小于1mm,可以提高装置的安全性。其包括用于定位的尖翅片41、用于装配的粗翅片42和用于散热的细翅片43,所述尖翅片41和粗翅片42间隔90°交错设置,将散热器的外围等比例划分为4个区域,所述细翅片43设于尖翅片41与粗翅片42之间,其数量不小于16。尖翅片41横截面近似为等腰梯形,尺寸为上底1~2mm、下底2~15mm、高10~490mm;粗翅片42横截面近似为矩形,长10~490mm、宽3~15mm;细翅片43横截面近似为矩形,长10~490mm、宽1~2mm;尖翅片41、粗翅片42和细翅片43的纵向高度均为20~500mm。

所述蒸发盖板2的侧壁上设有定位凸起22,所述真空腔体1内设有与之相配合的定位槽11,所述定位槽11的开口方向平行于尖翅片41的伸展方向。

本发明的工作原理为:热源发热量通过导热硅脂等界面材料以热传导的传热方式传递至散热器的蒸发盖板。在蒸发盖板顶部上,通过加工以蒸发表面圆心为中心的凹槽,形成具有一定高度差的上、下强化表面结构,可实现双沸腾,凹槽壁面形成扩展换热面积的强化表面。散热器真空腔体内的相变工质与散热器蒸发盖板接触,当充液率一定时,可在第二沸腾面实现液膜沸腾,在第一沸腾面实现池内沸腾。当散热器具有一定倾斜角度时,由于真空腔体内壁面上微槽道形成的毛细压力梯度可以驱动相变工质向上流动,形成一定高度的润湿面积,提高了换热面积,进而增强了换热能力。同时,由于冷凝盖板采用半球状凸起,使冷凝面的有效面积变大,提高了补液速率,提升了回液能力,从而达到强化传热的效果。相变工质在散热器真空腔体的内壁面和冷凝盖板上冷凝,将热量输运至散热器翅片,并通过自然对流将热量输运至外部环境中。

- 一种双沸腾散热器

- 一种基于盐酸二甲双胍缓释片制备用沸腾干燥机