一种速熔型再生沥青混合料改性剂、再生沥青混合料及其制备方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及再生资源回收利用(道路工程)技术领域,具体是一种速熔型再生沥青混合料改性剂、再生沥青混合料及其制备方法。

背景技术

沥青路面在我国高等级公路路面中应用最为广泛,但其每年维修会产生约1.5×10

沥青湿法改性存在长期储存后易离析的问题,且受再生沥青混合料中RAP性能以及RAP中老化沥青与新沥青之间融合均匀性的影响,再生后的“混合沥青”性能难以保证,再生沥青混合料的低温性能和水稳定性较差。针对此问题,相关研究人员提出了采用改性剂干法直投的方式,避开了沥青湿法改性存储稳定性差和新旧沥青融合不均匀的问题,如申请号202110737561.X采用干法直投的形式,将含有重交石油沥青的废旧混合料快速再生为改性沥青混合料,主要应用于就地热再生工艺中。申请号201610592014.6公开了一种沥青混合料改性剂颗粒及制备方法,采用干法直投方式先与高温石料拌合,使其分散均匀,随后与沥青发生交联反应,将沥青均匀的包在其中。

现有技术虽然能够对废旧沥青混合料中的老化沥青性质进行恢复,但仍存在部分无法解决的技术难题。改性剂效果发挥有限,受混合料温度影响较大,温度低时,改性剂难以完全熔融,混合料性能欠佳。另一方面,铣刨料掺量受限,难以实现大比例掺加。

基于以上问题,本发明研究的一种速熔型再生沥青混合料改性剂可以实现再生料以任意比例掺加,使废旧铣刨料实现改性再生,同时,该速熔型改性剂熔指MFR>3.0g/10min,大于常规SBS改性剂,可实现130~150℃条件下快速融化,解决了常规干法直投改性剂高温熔融效果差,改性效果不理想的弊端。组分还原剂、偶联剂和抗氧剂的结合,不但补充了老化沥青中丢失的轻组分,实现沥青的组分和性能再生,使改性剂更易于在沥青中分散、溶胀,进一步形成交联网络结构,充分发挥出聚合物改性剂优异的高、低温性能,提升再生沥青混合料的长期耐久性。

发明内容

本发明的目的旨在克服现有研究中的不足,提供了一种速熔型再生沥青混合料改性剂的制备方法,该速熔型再生沥青混合料改性剂以苯乙烯类热塑性弹性体、热塑性树脂的一种或复配材料、组分还原剂为主要原材料,辅以偶联剂、交联稳定剂、抗氧剂和分散剂制备而成。该方法相比现有湿法改性沥青,避免了热存储离析的问题和新旧沥青融合均匀性的难题,实现了再生料的改性再生。相比干法直投改性剂,本发明所提供的一种速熔型再生沥青混合料改性剂熔指高,达到了速熔的效果,提高了热再生工艺中混合料的性能,尤其是受温度影响更大的就地热再生工艺,其混合料性能提升更为明显。

同时,本发明提供一种速熔型再生沥青混合料改性剂。

为实现上述目的,本发明提供如下技术方案:

一种速熔型再生沥青混合料改性剂,包括由如下质量分数的原料构成:36~48wt.%苯乙烯类热塑性弹性体、16~26wt.%热塑性树脂、16~26wt.%组分还原剂、1~3wt.%偶联剂、2~5wt.%交联稳定剂、1~3wt.%抗氧剂和5~10wt.%分散剂制备而成。

其中,苯乙烯类热塑性弹性体为复配材料,组成比例为:SBS为55~80wt.%,SIS为20~45wt.%;热塑性树脂组成比例为:LDPE为52~78wt.%,LLDPE为22~48wt.%。

优选的,所述苯乙烯类热塑性弹性体为单一材料,为苯乙烯-丁二烯-苯乙烯嵌段共聚物SBS,在改性剂中的掺量优选为38~46wt.%,所述苯乙烯类热塑性弹性体的规格优选为30~40目。苯乙烯类热塑性弹性体具有优异的高、低温性能和良好的力学性能,可以提升沥青混合料的高温稳定性和低温抗裂性。

优选的,所述热塑性树脂为低密度聚乙烯(LDPE)和线性低密度聚乙烯(LLDPE),组成比例为:LDPE为58~72wt.%,LLDPE为28~42wt.%,所述热塑性树脂的规格优选为30~40目。热塑性树脂熔点介于110~115℃,且具有优异的低温柔性,对提高再生沥青混合料改性剂熔融指数和改善再生沥青混合料的低温性能具有重要作用。

优选的,所述组分还原剂为橡胶填充油、润滑油、变压器油和司盘S-80按65:15:15:5的比例复配。石油沥青和橡胶填充油、润滑油、变压器油中均含有大量环烷烃物质,以橡胶填充油、润滑油、变压器油作为组分还原剂效果最佳,加入表面活性剂司盘S-80,使组分还原剂更容易在沥青表面润湿、渗透,明显改变沥青的界面状态,改善沥青的再生效果。

优选的,所述偶联剂为硅烷偶联剂KH550。硅烷偶联剂既能与无机物中的羟基发生水解缩聚反应,实现石料与硅烷的共价键结合,同时,硅烷各分子的硅醇又相互缔合齐聚形成网状结构的膜覆盖在石料颗粒表面,使无机石料表面有机化。另一方面,硅烷偶联剂KH550另一端的化学官能团与沥青中的基团生成共价键,从而使两种不同性质的材料偶联起来,强了材料与树脂之间粘合强度,提高了复合材料的性能。

优选的,所述交联稳定剂由硫磺、过氧化二异丙苯按4:1的比例复配。交联稳定剂中的硫自由基具有很高反应活性(氧化性),能够夺取沥青中聚合物链上的氢原子。氢原子与硫自由基结合生成硫化氢并以气体形式溢出。聚合物链在失去氢原子部位产生自由基,相邻两个聚合物分子链上自由基耦合形成交联键,或者与硫自由基耦合形成桥连。之后在O

优选的,所述抗氧剂为德国产BHT,抗氧剂BHT能够与自动氧化中的链增长自由基反应,消灭自由基,从而使链式反应中断,抑制或延缓再生沥青混合料改性剂中塑料和橡胶的氧化降解而延长使用寿命。

优选的,所述分散剂由硬脂酰胺(1#)、乙撑双硬脂酰胺(2#)按1:3的比例复配。该分散剂可以使充油后的改性剂具有良好的分散性,避免因改性剂结团而影响改性效果,单一材料及不同比例组合的分散剂对再生沥青混合料改性剂分散效果影响不同,只有硬脂酰胺(1#)、乙撑双硬脂酰胺(2#)按1:3的比例复配获得的分散剂才具有优异的分散、避免结团的效果。

一种速熔型再生沥青混合料改性剂的制备方法,包括如下操作步骤:

1)将苯乙烯类热塑性弹性体磨细至20~50目,热塑性树脂磨细至20~50目;

2)将步骤1)中的苯乙烯类热塑性弹性体和热塑性树脂粉料预混,随后称取一定质量的组分还原剂,借助沥青再生剂喷洒装置,将组分还原剂均匀喷洒至苯乙烯类热塑性弹性体和热塑性树脂粉料上,采用机械拌合装置拌合30~60s至混合均匀,搅拌速度为100~120r/min;

3)将步骤2)装有物料的拌缸升温至35~55℃,保温5~10min,随后加入指定分量的偶联剂、交联稳定剂和抗氧剂,继续拌合30~60s至添加剂分散均匀,搅拌速度为100~110r/min;

4)在步骤3)的拌缸中投入分散剂,搅拌30~60s,搅拌速度为120~150r/min,即获得速熔型再生沥青混合料改性剂。

包含本发明的一种速熔型再生沥青混合料改性剂的再生沥青混合料,包括60~90wt.%的铣刨料、新集料、0.15~0.25wt.%的再生剂、0.2~0.4%的速熔型再生沥青混合料改性剂、1~2wt.%的矿粉和余量的新沥青;其中,新集料和铣刨料的总量占94~96wt.%。

再生沥青混合料的制备方法,包括以下步骤,

S01,将微波加热到160~170℃的铣刨料和再生剂拌合30-60s;

S02,再加入新集料和速熔型再生沥青混合料改性剂拌合30~60s;新集料的加热温度为180~190℃;拌合温度为170~175℃;

S03,再加入新沥青拌合30~60s;拌合温度为170~175℃;

S04,最后加入矿粉拌合30~60s;拌合温度为170~175℃。

本发明的有益效果:

1、本发明以干法直投的方式,代替常规湿法改性,解决了常规湿法改性沥青热存储稳定性差,改性剂添加量不可控的问题。

2、本发明一种速熔型再生沥青混合料改性剂主体原料为苯乙烯类聚合物和热塑性树脂,既保持了聚合物改性剂良好的高、低温性能,又提升了改性剂的熔融指数,实现130~150℃达到快速熔融。

3、本发明一种速熔型再生沥青混合料改性剂实现了废旧料的改性再生,解决了常规再生沥青混合料难以改性再生的难题,其再生后混合料的性能得到了全面提升,达到甚至超过了新沥青混合料。

4、本发明一种速熔型再生沥青混合料改性剂中的组分还原剂由按65:15:15:5的质量比例复配橡胶填充油、润滑油、变压器油和表面活性剂司盘S-80,该材料中含有大量环烷烃物质,对老化沥青还原再生效果最佳,同时加入表面活性剂司盘S-80,使组分还原剂更容易在沥青表面润湿、渗透,改善沥青的再生效果。

5、本发明一种速熔型再生沥青混合料改性剂中添加的硅烷偶联剂既能与无机物中的羟基发生水解缩聚反应,实现石料与硅烷的共价键结合,同时,硅烷各分子的硅醇又相互缔合齐聚形成网状结构的膜覆盖在石料颗粒表面,使无机石料表面有机化。另一方面,硅烷偶联剂KH550另一端的化学官能团与沥青中的基团生成共价键,从而使两种不同性质的材料偶联起来,强了材料与树脂之间粘合强度,提高了复合材料的性能。

6、本发明一种速熔型再生沥青混合料改性剂中添加了由按1:3的质量比例的硬脂酰胺、乙撑双硬脂酰胺复配而成的分散剂。该分散剂可以使充油后的改性剂具有良好的分散性,避免因改性剂结团而影响改性效果。

(1)偶联剂水解生成硅醇:

(2)硅醇间发生缩聚在石料表面形成一层偶联化层(聚硅氧烷):

(3)偶联剂与石料、沥青不同材料间的偶联形式:基层通过R基团与有机材料反应成键或形成螯合、范德华引力等物理键合,从而完成了两种化学性质不同材料间的耦合:

(4)由硫磺、过氧化二异丙苯按4:1的比例复配的交联稳定剂中,S与苄基碳反应:

(5)S与烯丙基碳反应:

(6)S与芳烃苯环反应:

本发明涉及再生资源回收利用(道路工程)领域,尤其涉及一种速熔型再生沥青混合料改性剂及其制备方法。本发明以苯乙烯类热塑性弹性体SBS、热塑性树脂的一种或复配材料、组分还原剂为主要原材料,辅以偶联剂、交联稳定剂、抗氧剂和分散剂制备而成。相比现有湿法改性沥青,避免了热存储稳定性差、改性再生混合料中沥青改性剂有效添加量低及新旧沥青融合均匀性差的难题,实现了再生料真正意义上的改性再生。同时,相比市面现有干法直投改性剂,本发明所提供的一种速熔型再生沥青混合料改性剂熔指高(MFR>3.0g/10min),远高于常规SBS改性剂,可实现130~150℃条件下快速融化,解决了常规干法直投改性剂高温熔融效果差,改性效果不理想的弊端,提升了再生沥青混合料的性能。组分还原剂、偶联剂和抗氧剂的结合,不但补充了老化沥青中丢失的轻组分,实现沥青的组分和性能再生,使改性剂更易于在沥青中分散、溶胀,进一步形成交联网络结构,充分发挥出聚合物改性剂优异的高、低温性能,提升再生沥青混合料的长期耐久性。

附图说明

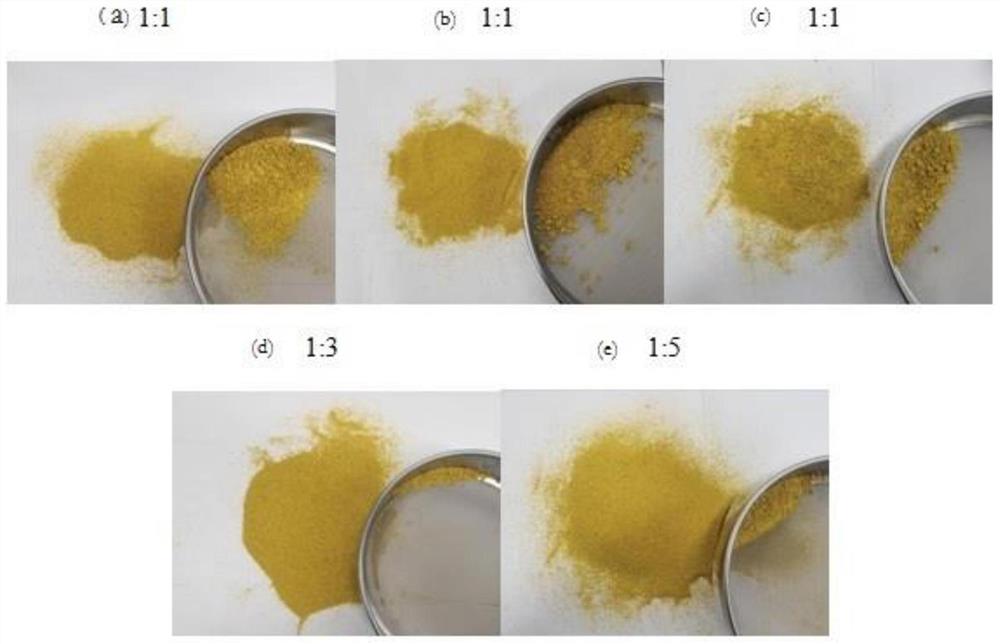

图1为发明中分散剂硬脂酰胺、乙撑双硬脂酰分别按照1:1、1:3、1:5复配后的筛分图;其中,(a)筛上剩余量为40%;(b)筛上剩余量为35%;(c)筛上剩余量为25%;(d)筛上剩余量为5%;(e)筛上剩余量为10%。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种速熔型再生沥青混合料改性剂,由以下组分构成:38wt.%苯乙烯类热塑性弹性体、24wt.%热塑性树脂、18wt.%组分还原剂、2wt.%偶联剂、5wt.%交联稳定剂、3wt.%抗氧剂和10wt.%分散剂制备而成。其中,苯乙烯类热塑性弹性体组成比例为:SBS为60wt.%,SIS为40wt.%,其中,热塑性树脂组成比例为:LDPE为60wt.%,LLDPE为40wt.%。组分还原剂为橡胶填充油、润滑油、变压器油和司盘S-80按65:15:15:5的质量比例复配。分散剂由硬脂酰胺(1#)、乙撑双硬脂酰胺(2#)按1:3的质量比例复配。该分散剂可以使充油后的改性剂具有良好的分散性,避免因改性剂结团而影响改性效果,不同比例组合的分散剂对再生沥青混合料改性剂分散效果影响如图1所示。

制备流程包括:

1)首先将上述苯乙烯类热塑性弹性体和热塑性树脂磨细至30目左右,并对上述粉料进行预混;2)称取一定质量的组分还原剂,借助沥青再生剂喷洒装置,将组分还原剂均匀喷洒至苯乙烯类热塑性弹性体和热塑性树脂粉料上,采用机械拌合装置拌合30s至混合均匀,搅拌速度为100r/min;3)将装有物料的拌缸升温至35℃,保温5min,随后加入指定分量的硅烷偶联剂KH550、交联稳定剂(由硫磺、过氧化二异丙苯按4:1的质量比例复配)和抗氧剂BHT,继续拌合30s至添加剂分散均匀,搅拌速度为100r/min;4)最后在拌缸中加入分散剂,搅拌30s,搅拌速度为150r/min,即获得速熔型再生沥青混合料改性剂,其熔融指数为3.5g/10min。

再生沥青混合料制备流程:级配类型为AC-20,铣刨料掺量为60wt.%,速熔型再生沥青混合料改性剂添加量为0.3wt.%,2.5wt.%的新沥青选用A级道路石油沥青(新沥青即为新添加的沥青,与铣刨料中的旧沥青相区分),新集料(料场的新的骨料,添加量为35wt.%)加热温度180℃,铣刨料采用微波加热至160℃,拌合温度170℃。首先将加热到指定温度160℃的铣刨料和再生剂(RA-1型再生剂,RA-1再生剂添加量为0.2wt.%)拌合30s,加入新集料和再生沥青混合料改性剂拌合30s,再加入新沥青拌合30s,最后加入2wt.%矿粉拌合30s,拌合速度均为100r/min,即获得再生沥青混合料。

目前行业的难题是提升RAP料的掺量,掺量越少工艺要求越简单,掺的越少越容易,本发明想要解决掺量难以提升的难题,可以实现100%利用RAP料,RAP料掺量范围可以实现0~90%;微波加热弥补了常规热风加热的劣势,常规热风一般只能加热到130℃,温度再往上升高会加速沥青的老化,采用微波加热,其原理是利用材料的极性分子振动,可以实现短时间内提升物料温度,微波加热温度可以实现温度提升至160~170℃。

实施例2

一种速熔型再生沥青混合料改性剂,由以下组分构成:40wt.%苯乙烯类热塑性弹性体、22wt.%热塑性树脂、23wt.%组分还原剂、2wt.%偶联剂、5wt.%交联稳定剂、3wt.%抗氧剂和5wt.%分散剂制备而成。其中,苯乙烯类热塑性弹性体组成比例为:SBS为60wt.%,SIS为40wt.%,其中,热塑性树脂组成比例为:LDPE为60wt.%,LLDPE为40wt.%。组分还原剂为橡胶填充油、润滑油、变压器油和司盘S-80按65:15:15:5的质量比例复配。

制备流程包括:

1)首先将上述苯乙烯类热塑性弹性体和热塑性树脂磨细至50目左右,并对上述粉料进行预混;2)称取一定质量的组分还原剂,借助沥青再生剂喷洒装置,将组分还原剂均匀喷洒至苯乙烯类热塑性弹性体和热塑性树脂粉料上,采用机械拌合装置拌合60s至混合均匀,搅拌速度为120r/min;3)将装有物料的拌缸升温至55℃,保温10min,随后加入指定分量的偶联剂、交联稳定剂和抗氧剂,继续拌合60s至添加剂分散均匀,搅拌速度为110r/min;4)最后在拌缸中加入分散剂,搅拌60s,搅拌速度为120r/min,即获得速熔型再生沥青混合料改性剂,其熔融指数为3.6g/10min。

再生沥青混合料制备流程:级配类型为AC-20,铣刨料掺量为80wt.%,速熔型再生沥青混合料改性剂添加量为0.2wt.%,2.65wt.%的新沥青选用A级道路石油沥青,16wt.%的新集料加热温度190℃,铣刨料采用微波加热至170℃,拌合温度175℃。首先将加热到指定温度170℃的铣刨料和再生剂(RA-1型再生剂,RA-1再生剂添加量为0.15wt.%)拌合60s,加入新集料和再生沥青混合料改性剂拌合60s,再加入新沥青(A级道路石油沥青)拌合60s,最后加入1%矿粉拌合60s,拌合速度均为110r/min,即获得再生沥青混合料。

实施例3

一种速熔型再生沥青混合料改性剂,由以下组分构成:42wt.%苯乙烯类热塑性弹性体、21wt.%热塑性树脂、21wt.%组分还原剂、2wt.%偶联剂、3wt.%交联稳定剂、3wt.%抗氧剂和8wt.%分散剂制备而成。其中,苯乙烯类热塑性弹性体组成比例为:SBS为60wt.%,SIS为40wt.%,其中,苯乙烯类热塑性弹性体组成比例为:热塑性树脂组成比例为:LDPE为60wt.%,LLDPE为40wt.%。组分还原剂为橡胶填充油、润滑油、变压器油和司盘S-80按65:15:15:5的比例复配。

制备流程包括:

1)首先将上述苯乙烯类热塑性弹性体和热塑性树脂磨细至40目左右,并对上述粉料进行预混;2)称取一定质量的组分还原剂,借助沥青再生剂喷洒装置,将组分还原剂均匀喷洒至苯乙烯类热塑性弹性体和热塑性树脂粉料上,采用机械拌合装置拌合40s至混合均匀;3)将装有物料的拌缸升温至40℃,保温6min,随后加入指定分量的偶联剂、交联稳定剂和抗氧剂,继续拌合40s至添加剂分散均匀;4)最后在拌缸中加入分散剂,搅拌40s,即获得速熔型再生沥青混合料改性剂,其熔融指数为3.9g/10min。

再生沥青混合料制备流程:级配类型为AC-20,铣刨料掺量为70wt.%,速熔型再生沥青混合料改性剂添加量为0.4wt.%,2.35wt.%的新沥青选用A级道路石油沥青,24wt.%的新集料加热温度185℃,铣刨料采用微波加热至165℃,拌合温度170℃。首先将加热到指定温度的铣刨料和再生剂(RA-1型再生剂,RA-1再生剂添加量为0.25wt.%)拌合40s,加入新集料和再生沥青混合料改性剂拌合40s,再加入新沥青拌合40s,最后加入2wt.%矿粉拌合40s,拌合速度均为120r/min,即获得再生沥青混合料。

实施例4

一种速熔型再生沥青混合料改性剂,由以下组分构成:44wt.%苯乙烯类热塑性弹性体、18wt.%热塑性树脂、24wt.%组分还原剂、3wt.%偶联剂、2wt.%交联稳定剂、1wt.%抗氧剂和8wt.%分散剂制备而成。其中,苯乙烯类热塑性弹性体组成比例为:SBS为60wt.%,SIS为40wt.%,其中,热塑性树脂组成比例为:LDPE为60wt.%,LLDPE为40wt.%。组分还原剂为橡胶填充油、润滑油、变压器油和司盘S-80按65:15:15:5的比例复配。

制备流程包括:

1)首先将上述苯乙烯类热塑性弹性体和热塑性树脂磨细至20目左右,并对上述粉料进行预混;2)称取一定质量的组分还原剂,借助沥青再生剂喷洒装置,将组分还原剂均匀喷洒至苯乙烯类热塑性弹性体和热塑性树脂粉料上,采用机械拌合装置拌合50s至混合均匀;3)将装有物料的拌缸升温至50℃,保温8min,随后加入指定分量的偶联剂、交联稳定剂和抗氧剂,继续拌合50s至添加剂分散均匀;4)最后在拌缸中加入分散剂,搅拌55s,即获得速熔型再生沥青混合料改性剂,其熔融指数为3.7g/10min。

再生沥青混合料制备流程:级配类型为AC-20,铣刨料掺量为90wt.%,速熔型再生沥青混合料改性剂添加量为0.3wt.%,1.5wt.%的新沥青选用A级道路石油沥青,6%的新集料加热温度183℃,铣刨料采用微波加热至162℃,拌合温度175℃。首先将加热到指定温度的铣刨料和再生剂(RA-1型再生剂,RA-1再生剂添加量为0.2wt.%)拌合30s,加入新集料和再生沥青混合料改性剂拌合30s,再加入新沥青拌合30s,最后加入2wt.%矿粉拌合30s,拌合速度均为150r/min,即获得再生沥青混合料。

实施例5

一种速熔型再生沥青混合料改性剂,由以下组分构成:46wt.%苯乙烯类热塑性弹性体、18wt.%热塑性树脂、20wt.%组分还原剂、2wt.%偶联剂、2wt.%交联稳定剂、2wt.%抗氧剂和10wt.%分散剂制备而成。其中,苯乙烯类热塑性弹性体组成比例为:SBS为60wt.%,SIS为40wt.%,其中,苯乙烯类热塑性弹性体组成比例为:热塑性树脂组成比例为:LDPE为60wt.%,LLDPE为40wt.%。组分还原剂为橡胶填充油、润滑油、变压器油和司盘S-80按65:15:15:5的比例复配。

制备流程包括:

1)首先将上述苯乙烯类热塑性弹性体和热塑性树脂磨细至40目左右,并对上述粉料进行预混;2)称取一定质量的组分还原剂,借助沥青再生剂喷洒装置,将组分还原剂均匀喷洒至苯乙烯类热塑性弹性体和热塑性树脂粉料上,采用机械拌合装置拌合45s至混合均匀;3)将装有物料的拌缸升温至45℃,保温9min,随后加入指定分量的偶联剂、交联稳定剂和抗氧剂,继续拌合35s至添加剂分散均匀;4)最后在拌缸中加入分散剂,搅拌45s,即获得速熔型再生沥青混合料改性剂,其熔融指数为3.6g/10min。

再生沥青混合料制备流程:级配类型为AC-20,铣刨料掺量为60wt.%,速熔型再生沥青混合料改性剂添加量为0.3wt.%,3.5wt.%的新沥青选用A级道路石油沥青,35wt.%的新集料加热温度180℃,铣刨料采用微波加热至160℃,拌合温度170℃。首先将加热到指定温度的铣刨料和再生剂(RA-1型再生剂,RA-1再生剂添加量为0.2wt.%)拌合30s,加入新集料和再生沥青混合料改性剂拌合30s,再加入新沥青拌合30s,最后加入1wt.%的矿粉拌合30s,拌合速度均为130r/min,即获得再生沥青混合料。

AC-20级配由10-20mm、5-10mm、0-5mm三档集料组成,这是指新混合料;再生沥青混合料由RAP料和新集料组成。

实施例6

同实施例3的一种速熔型再生沥青混合料改性剂及其制备方法,所不同的是,热塑性树脂组成比例为:LDPE为65wt.%,LLDPE为35wt.%,再生沥青混合料改性剂熔融指数为3.8g/10min。

实施例7

同实施例3的一种速熔型再生沥青混合料改性剂及其制备方法,所不同的是,热塑性树脂组成比例为:LDPE为70wt.%,LLDPE为30wt.%,再生沥青混合料改性剂熔融指数为4.0g/10min。

实施例8

同实施例3的一种速熔型再生沥青混合料改性剂及其制备方法,所不同的是,热塑性树脂组成比例为:LDPE为80wt.%,LLDPE为20wt.%,再生沥青混合料改性剂熔融指数为4.1g/10min。

对比例1

同实施例3的一种速熔型再生沥青混合料改性剂及其制备方法,所不同的是,组分还原剂组成比例为:橡胶填充油、润滑油按65:35的比例复配,再生沥青混合料改性剂熔融指数为2.8g/10min。

使用市面常用RA-1型再生剂,再生沥青混合料制备流程:级配类型为AC-20,铣刨料掺量为60wt.%,RA-1再生剂添加量为0.2wt.%,新集料加热温度180℃,铣刨料采用微波加热至160℃,拌合温度170℃。

对比例2

同实施例3的一种速熔型再生沥青混合料改性剂及其制备方法,所不同的是,组分还原剂组成比例为:橡胶填充油、润滑油、变压器油按65:20:15的比例复配,再生沥青混合料改性剂熔融指数为2.6g/10min。

使用市面常用RA-1型再生剂,再生沥青混合料制备流程:级配类型为AC-20,铣刨料掺量为60wt.%,RA-1再生剂添加量为0.2wt.%,新集料加热温度180℃,铣刨料采用微波加热至160℃,拌合温度170℃。

对比例3

同实施例3的一种速熔型再生沥青混合料改性剂及其制备方法,所不同的是,组分还原剂组成比例为:橡胶填充油、润滑油、变压器油和司盘S-80按60:10:10:20的比例复配,再生沥青混合料改性剂熔融指数为3.1g/10min。

使用市面常用RA-1型再生剂,再生沥青混合料制备流程:级配类型为AC-20,铣刨料掺量为60wt.%,RA-1再生剂添加量为0.2wt.%,新集料加热温度180℃,铣刨料采用微波加热至160℃,拌合温度170℃。

对比例4

同实施例3的一种速熔型再生沥青混合料改性剂及其制备方法,所不同的是,组分还原剂组成比例为:橡胶填充油、润滑油、变压器油和司盘S-80按65:20:10:5的比例复配,再生沥青混合料改性剂熔融指数为3.2g/10min。

使用市面常用RA-1型再生剂,再生沥青混合料制备流程:级配类型为AC-20,铣刨料掺量为60wt.%,RA-1再生剂添加量为0.2wt.%,新集料加热温度180℃,铣刨料采用微波加热至160℃,拌合温度170℃。

对比例5

同实施例3的一种速熔型再生沥青混合料改性剂及其制备方法,所不同的是,使用市面常用RA-1再生剂和再生干法SBS改性剂(熔融指数为1.9g/10min),再生沥青混合料制备流程:级配类型为AC-20,铣刨料掺量为60wt.%,再生干法SBS改性剂添加量为0.4wt.%,RA-1型再生剂添加量为0.2wt.%,新集料加热温度180℃,铣刨料采用微波加热至160℃,拌合温度170℃。

对比例6

同实施例3的一种速熔型再生沥青混合料改性剂及其制备方法,所不同的是,使用市面常用RA-1再生剂和I-D型SBS改性沥青,再生沥青混合料制备流程:级配类型为AC-20,铣刨料掺量为60wt.%,RA-1型再生剂添加量为0.2wt.%,新集料加热温度180℃,铣刨料采用微波加热至160℃,拌合温度170℃。

对比例7

同实施例3的一种速熔型再生沥青混合料改性剂及其制备方法,所不同的是,使用市面常用再生干法SBS改性剂(熔融指数为1.9g/10min),再生沥青混合料制备流程:级配类型为AC-20,铣刨料掺量为60wt.%,再生干法SBS改性剂添加量为0.4wt.%,新集料加热温度180℃,铣刨料采用微波加热至160℃,拌合温度170℃。

对比例8

同实施例3的一种速熔型再生沥青混合料改性剂及其制备方法,所不同的是,使用市面常用I-D型SBS改性沥青,再生沥青混合料制备流程:级配类型为AC-20,铣刨料掺量为60wt.%,新集料加热温度180℃,铣刨料采用微波加热至160℃,拌合温度170℃。

对比例9

同实施例3的一种速熔型再生沥青混合料改性剂及其制备方法,所不同的是,AC-20沥青混合料(新集料)制备流程:沥青选用I-D型SBS改性沥青,新集料加热温度180℃,沥青加热温度170℃,拌合温度170℃。

表1改性沥青及其再生沥青混合料性能指标试验结果

注:沥青回收采用旋转蒸发器法,汉堡车辙试验均采用60℃水浴。

实施例9

本实施例与实施例1的区别仅在于:

一种速熔型再生沥青混合料改性剂,由以下组分构成:36wt.%苯乙烯类热塑性弹性体、17wt.%热塑性树脂、26wt.%组分还原剂、3wt.%偶联剂、5wt.%交联稳定剂、3wt.%抗氧剂和10wt.%分散剂制备而成。其中,苯乙烯类热塑性弹性体组成比例为:SBS为55wt.%,SIS为45wt.%;其中,热塑性树脂组成比例为:LDPE为52wt.%,LLDPE为48wt.%。SBS分子量为6万。

实施例10

本实施例与实施例1的区别仅在于:

一种速熔型再生沥青混合料改性剂,由以下组分构成:48wt.%苯乙烯类热塑性弹性体、16wt.%热塑性树脂、16wt.%组分还原剂、2wt.%偶联剂、5wt.%交联稳定剂、3wt.%抗氧剂和10wt.%分散剂制备而成。其中,苯乙烯类热塑性弹性体组成比例为:SBS为80wt.%,SIS为20wt.%;其中,热塑性树脂组成比例为:LDPE为78wt.%,LLDPE为22wt.%。SBS分子量为10万。

实施例11

本实施例与实施例1的区别仅在于:

一种速熔型再生沥青混合料改性剂,由以下组分构成:46wt.%苯乙烯类热塑性弹性体、19wt.%热塑性树脂、20wt.%组分还原剂、2wt.%偶联剂、3wt.%交联稳定剂、2wt.%抗氧剂和8wt.%分散剂制备而成。其中,苯乙烯类热塑性弹性体组成比例为:SBS为100wt.%;其中,热塑性树脂组成比例为:LDPE为58wt.%,LLDPE为42wt.%。SBS分子量为8万。

实施例12

本实施例与实施例1的区别仅在于:

一种速熔型再生沥青混合料改性剂,由以下组分构成:38wt.%苯乙烯类热塑性弹性体、26wt.%热塑性树脂、21wt.%组分还原剂、2wt.%偶联剂、3wt.%交联稳定剂、2wt.%抗氧剂和8wt.%分散剂制备而成。其中,苯乙烯类热塑性弹性体组成比例为:SBS为100wt.%;其中,热塑性树脂组成比例为:LDPE为72wt.%,LLDPE为28wt.%。SBS分子量为14万。

分析上述试验结果发现,采用本发明方法制备的再生沥青混合料,高温性能、低温性能、抗水损害性能及耐高温-水损性能与新沥青混合料基本一致,优于常规市面售再生干法SBS改性剂,明显优于仅添加再生剂及添加成品SBS改性沥青后再生混合料的性能,其回收后的沥青指标也呈现相同规律。

本发明研究的一种速熔型再生沥青混合料改性剂及其制备方法可以实现再生料以任意比例掺加,使废旧铣刨料实现改性再生。同时,该速熔型再生沥青混合料改性剂熔指大于常规SBS改性剂,可实现130~150℃条件下快速融化,解决了常规干法直投改性剂高温熔融效果差,改性效果不理想的弊端。组分还原剂、偶联剂和抗氧剂的结合,不但补充了老化沥青中丢失的轻组分,实现沥青的组分和性能再生,使改性剂更易于在沥青中分散、溶胀,进一步形成交联网络结构,充分发挥出聚合物改性剂优异的高、低温性能,提升再生沥青混合料的长期耐久性。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种废旧塑料再生直投式沥青混合料改性剂及其制备方法

- 沥青路面回收料制备再生沥青胶砂和混合料的设备

- 用于吸收汽车尾气的可再生型沥青混合料改性剂及制备方法

- 用于吸收汽车尾气的可再生型沥青混合料改性剂及制备方法