一种B

文献发布时间:2023-06-19 19:20:08

技术领域

本发明属于复合陶瓷材料技术领域,具体涉及一种B

背景技术

碳化硼(B

如“一种碳化硼-硼化钛轻质高强复合陶瓷材料及其制备方法”(CN113387704A)专利技术,该技术以碳化硼粉、碳化钛粉和无定形硼粉为原料,经两步热压烧结法制得B

综上所述,现有技术不仅存在工艺复杂、烧结温度高等缺点,而且所制备的碳化硼基复合陶瓷体积密度高。

发明内容

本发明旨在克服现有技术缺陷,目的是提供一种工艺简单、烧结温度低和能耗小的B

为实现上述目的,本发明采用的技术方案的步骤是:

步骤一、以45~78wt%的碳化硼粉末、18~40wt%的轻质莫来石和4~15wt%的铌碳化铝为原料,先将所述碳化硼粉末和铌碳化铝置于混料机中混料5~12h,即得混合粉体A;再将所述轻质莫来石加入所述混合粉体A中,继续混料2~8h,烘干,得到混合粉体B。

步骤二、将所述混合粉体B与聚乙烯醇水溶液混合均匀,在60~100MPa条件下冷压成型,冷压成型的坯体置于石墨模具中;再将所述石墨模具移至热压炉内,在真空度为0.1~30Pa条件下,以8~15℃/min的速率将热压炉从常温升温至1200~1600℃。

所述聚乙烯醇水溶液的加入量为所述原料的5~15wt%,聚乙烯醇水溶液的浓度为1~10wt%。

步骤三、在热压炉内的真空度为0.1~30Pa和温度为1200~1600℃条件下,对所述模具内的坯体在20~60MPa的压强作用下热压烧结,保温保压1~5h。

步骤四、在相同时间段,以5~10℃/min的速率将热压炉的温度降至950~1000℃和将模具内的坯体压强匀速降至10~20MPa;然后对所述模具卸载,同时继续以5~10℃/min的速率将热压炉的温度降至室温,制得B

所述碳化硼粉末的平均粒径为1~100μm;纯度为工业纯以上。

所述铌碳化铝的平均粒径为0.5~50μm;纯度为工业纯以上。

所述轻质莫来石骨料的平均粒径为≤1mm;纯度为工业纯以上。

所述混料机:在制备混合粉体A时的转速为200~300r/min,球料比为4~5∶1;在制备混合粉体B时的转速为120~200r/min;球料比为1~3∶1。

所述烘干:温度为80~180℃,时间为10~24h。

由于采用上述技术方案,本发明与现有技术相比具有如下有益效果:

1)本发明按照原料的质量分数将碳化硼粉末、铌碳化铝和轻质莫来石分批进行混合;再对混合粉末进行冷压预处理,然后在真空或氩气气氛中于1200℃~1600℃烧结,制得B

2)本发明以B

3)本发明选用铌碳化铝作为烧结助剂,它是一种具有二维层状结构的MAX相陶瓷材料,其在高温下分解产生的碳化铌和铝,可以有效促进碳化硼的致密化,降低烧结温度。

4)本发明制备的B

因此,本发明工艺简单、烧结温度低和能耗小。所制备的B

附图说明

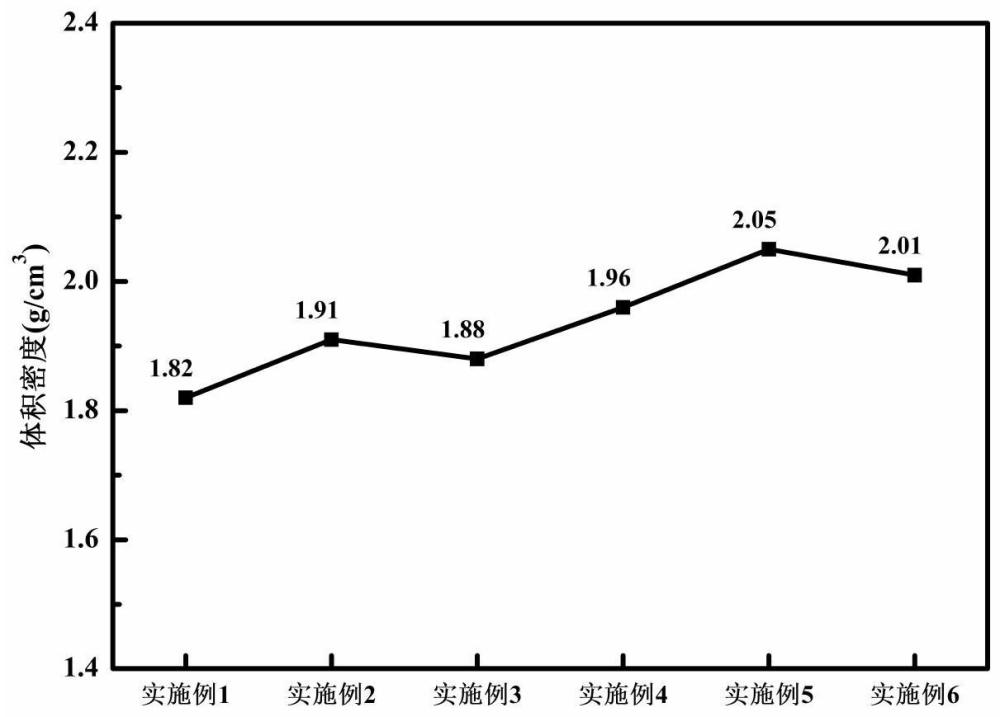

图1为本发明制备的6种B

图2为图1所示6种B

图3为B

具体实施方式

以下结合附图和具体实施方式对本发明作进一步描述,并非对其保护范围的限定。

一种B

步骤一、以45~78wt%的碳化硼粉末、18~40wt%的轻质莫来石和4~15wt%的铌碳化铝为原料,先将所述碳化硼粉末和铌碳化铝置于混料机中混料5~12h,即得混合粉体A;再将所述轻质莫来石加入所述混合粉体A中,继续混料2~8h,烘干,得到混合粉体B。

步骤二、将所述混合粉体B与聚乙烯醇水溶液混合均匀,在60~100MPa条件下冷压成型,冷压成型的坯体置于石墨模具中,再将所述石墨模具移至热压炉内,在真空度为0.1~30Pa条件下,以8~15℃/min的速率将热压炉从常温升温至1200~1600℃。

所述聚乙烯醇水溶液的加入量为所述原料的5~15wt%,聚乙烯醇水溶液的浓度为1~10wt%;

步骤三、在热压炉内的真空度为0.1~30Pa和温度为1200~1600℃条件下,对所述模具内的坯体在20~60MPa的压强作用下热压烧结,保温保压1~5h。

步骤四、在相同时间段,以5~10℃/min的速率将热压炉的温度降至950~1000℃和将模具内的坯体压强匀速降至10~20MPa;然后对所述模具卸载,同时继续以5~10℃/min的速率将热压炉的温度降至室温,制得B

所述混料机:在制备混合粉体A时的转速为200~300r/min,球料比为4~5∶1;在制备混合粉体B时的转速为120~200r/min;球料比为1~3∶1。

所述烘干:温度为80~180℃,时间为10~24h。

本具体实施方式中:

所述碳化硼粉末的平均粒径为1~100μm;纯度为工业纯以上;

所述铌碳化铝的平均粒径为0.5~50μm;纯度为工业纯以上;

所述轻质莫来石骨料的平均粒径为≤1mm;纯度为工业纯以上。

实施例中不再赘述。

实施例1

一种B

步骤一、以78wt%的碳化硼粉末、18wt%的轻质莫来石和4wt%的铌碳化铝为原料,先将所述碳化硼粉末和铌碳化铝置于混料机中混料8h,即得混合粉体A;再将所述轻质莫来石加入所述混合粉体A中,继续混料5h,烘干,得到混合粉体B。

步骤二、将所述混合粉体B与聚乙烯醇水溶液混合均匀,在80MPa条件下冷压成型,冷压成型的坯体置于石墨模具中;再将所述石墨模具移至热压炉内,在真空度为0.1Pa条件下,以10℃/min的速率将热压炉从常温升温至1200℃。

所述聚乙烯醇水溶液的加入量为所述原料的5wt%,聚乙烯醇水溶液的浓度为10wt%;

步骤三、在热压炉内的真空度为0.1Pa和温度为1200℃条件下,对所述模具内的坯体在30MPa的压强作用下热压烧结,保温保压1h。

步骤四、在相同时间段,以5℃/min的速率将热压炉的温度降至950℃和将模具内的坯体压强匀速降至10MPa;然后对所述模具卸载,同时继续以5℃/min的速率将热压炉的温度降至室温,制得B

所述混料机:在制备混合粉体A时的转速为250r/min,球料比为4∶1;在制备混合粉体B时的转速为150r/min;球料比为1∶1。

所述烘干:温度为120℃,时间为12h。

本实施例制备的B

实施例2

一种B

步骤一、以70wt%的碳化硼粉末、22wt%的轻质莫来石和8wt%的铌碳化铝为原料,先将所述碳化硼粉末和铌碳化铝置于混料机中混料12h,即得混合粉体A;再将所述轻质莫来石加入所述混合粉体A中,继续混料8h,烘干,得到混合粉体B。

步骤二、将所述混合粉体B与聚乙烯醇水溶液混合均匀,在60MPa条件下冷压成型,冷压成型的坯体置于石墨模具中;再将所述石墨模具移至热压炉内,在真空度为10Pa条件下,以8℃/min的速率将热压炉从常温升温至1400℃。

所述聚乙烯醇水溶液的加入量为所述原料的9wt%,聚乙烯醇水溶液的浓度为5wt%;

步骤三、在热压炉内的真空度为10Pa和温度为1400℃条件下,对所述模具内的坯体在40MPa的压强作用下热压烧结,保温保压3h。

步骤四、在相同时间段,以7℃/min的速率将热压炉的温度降至970℃和将模具内的坯体压强匀速降至12MPa;然后对所述模具卸载,同时继续以7℃/min的速率将热压炉的温度降至室温,制得B

所述混料机:在制备混合粉体A时的转速为200r/min,球料比为4.5∶1;在制备混合粉体B时的转速为120r/min;球料比为2∶1。

所述烘干:温度为180℃,时间为10h。

本实施例制备的B

实施例3

一种B

步骤一、以66wt%的碳化硼粉末、28wt%的轻质莫来石和6wt%的铌碳化铝为原料,先将所述碳化硼粉末和铌碳化铝置于混料机中混料10h,即得混合粉体A;再将所述轻质莫来石加入所述混合粉体A中,继续混料3h,烘干,得到混合粉体B。

步骤二、将所述混合粉体B与聚乙烯醇水溶液混合均匀,在75MPa条件下冷压成型,冷压成型的坯体置于石墨模具中;再将所述石墨模具移至热压炉内,在真空度为15Pa条件下,以12℃/min的速率将热压炉从常温升温至1300℃。

所述聚乙烯醇水溶液的加入量为所述原料的7wt%,聚乙烯醇水溶液的浓度为7wt%;

步骤三、在热压炉内的真空度为15Pa和温度为1300℃条件下,对所述模具内的坯体在20MPa的压强作用下热压烧结,保温保压2h。

步骤四、在相同时间段,以6℃/min的速率将热压炉的温度降至960℃和将模具内的坯体压强匀速降至14MPa;然后对所述模具卸载,同时继续以6℃/min的速率将热压炉的温度降至室温,制得B

所述混料机:在制备混合粉体A时的转速为240r/min,球料比为5∶1;在制备混合粉体B时的转速为180r/min;球料比为3∶1。

所述烘干:温度为80℃,时间为24h。

本实施例制备的B

实施例4

一种B

步骤一、以58wt%的碳化硼粉末、32wt%的轻质莫来石和10wt%的铌碳化铝为原料,先将所述碳化硼粉末和铌碳化铝置于混料机中混料6h,即得混合粉体A;再将所述轻质莫来石加入所述混合粉体A中,继续混料6h,烘干,得到混合粉体B。

步骤二、将所述混合粉体B与聚乙烯醇水溶液混合均匀,在90MPa条件下冷压成型,冷压成型的坯体置于石墨模具中;再将所述石墨模具移至热压炉内,在真空度为20Pa条件下,以9℃/min的速率将热压炉从常温升温至1450℃。

所述聚乙烯醇水溶液的加入量为所述原料的11wt%,聚乙烯醇水溶液的浓度为4wt%;

步骤三、在热压炉内的真空度为20Pa和温度为1450℃条件下,对所述模具内的坯体在50MPa的压强作用下热压烧结,保温保压5h。

步骤四、在相同时间段,以8℃/min的速率将热压炉的温度降至980℃和将模具内的坯体压强匀速降至16MPa;然后对所述模具卸载,同时继续以8℃/min的速率将热压炉的温度降至室温,制得B

所述混料机:在制备混合粉体A时的转速为280r/min,球料比为4∶1;在制备混合粉体B时的转速为130r/min;球料比为1∶1。

所述烘干:温度为110℃,时间为18h。

本实施例制备的B

实施例5

一种B

步骤一、以52wt%的碳化硼粉末、36wt%的轻质莫来石和12wt%的铌碳化铝为原料,先将所述碳化硼粉末和铌碳化铝置于混料机中混料9h,即得混合粉体A;再将所述轻质莫来石加入所述混合粉体A中,继续混料2h,烘干,得到混合粉体B。

步骤二、将所述混合粉体B与聚乙烯醇水溶液混合均匀,在100MPa条件下冷压成型,冷压成型的坯体置于石墨模具中;再将所述石墨模具移至热压炉内,在真空度为25Pa条件下,以15℃/min的速率将热压炉从常温升温至1600℃。

所述聚乙烯醇水溶液的加入量为所述原料的15wt%,聚乙烯醇水溶液的浓度为1wt%;

步骤三、在热压炉内的真空度为25Pa和温度为1600℃条件下,对所述模具内的坯体在60MPa的压强作用下热压烧结,保温保压4h。

步骤四、在相同时间段,以10℃/min的速率将热压炉的温度降至1000℃和将模具内的坯体压强匀速降至18MPa;然后对所述模具卸载,同时继续以10℃/min的速率将热压炉的温度降至室温,制得B

所述混料机:在制备混合粉体A时的转速为260r/min,球料比为4.5∶1;在制备混合粉体B时的转速为200r/min;球料比为2∶1。

所述烘干:温度为100℃,时间为20h。

本实施例制备的B

实施例6

一种B

步骤一、以45wt%的碳化硼粉末、40wt%的轻质莫来石和15wt%的铌碳化铝为原料,先将所述碳化硼粉末和铌碳化铝置于混料机中混料5h,即得混合粉体A;再将所述轻质莫来石加入所述混合粉体A中,继续混料4h,烘干,得到混合粉体B。

步骤二、将所述混合粉体B与聚乙烯醇水溶液混合均匀,在85MPa条件下冷压成型,冷压成型的坯体置于石墨模具中;再将所述石墨模具移至热压炉内,在真空度为30Pa条件下,以12℃/min的速率将热压炉从常温升温至1500℃。

所述聚乙烯醇水溶液的加入量为所述原料的13wt%,聚乙烯醇水溶液的浓度为3wt%;

步骤三、在热压炉内的真空度为30Pa和温度为1500℃条件下,对所述模具内的坯体在35MPa的压强作用下热压烧结,保温保压3h。

步骤四、在相同时间段,以8℃/min的速率将热压炉的温度降至990℃,和将模具内的坯体压强匀速降至20MPa;然后对所述模具卸载,同时继续以8℃/min的速率将热压炉的温度降至室温,制得B

所述混料机:在制备混合粉体A时的转速为300r/min,球料比为5∶1;在制备混合粉体B时的转速为160r/min;球料比为3∶1。

所述烘干:温度为150℃,时间为15h。

本实施例制备的B

本具体实施方式与现有技术相比具有如下有益效果:

1)本具体实施方式按照原料的质量分数将碳化硼粉末、铌碳化铝和轻质莫来石分批进行混合;再对混合粉末进行冷压预处理,然后在真空或氩气气氛中于1200℃~1600℃烧结,制得B

2)本具体实施方式以B

3)本具体实施方式选用铌碳化铝作为烧结助剂,它是一种具有二维层状结构的MAX相陶瓷材料,其在高温下分解产生的碳化铌和铝,可以有效促进碳化硼的致密化,降低烧结温度。

4)本具体实施方式制备的B

因此,本具体实施方式工艺简单、烧结温度低和能耗小;所制备的B

- 一种监测生产过程的方法、一种间接推导系统关系的方法、一种调整质量的方法、一种启动生产过程的方法、一种制造挤出产品的方法,以及一种用于制造挤出产品的设备

- 一种控制将第一模块和第二模块物理连接以组装车辆的方法,一种控制装置,一种车辆,一种系统,一种计算机程序和计算机可读介质