一种高导热硅胶材料、制备方法和应用

文献发布时间:2023-06-19 19:33:46

技术领域

本发明属于硅胶材料技术领域,具体涉及一种高导热硅胶材料、制备方法和应用。

背景技术

近年来,全球新能源汽车产业发展驶入快车道,新能源汽车市场蓬勃发展,为了满足新能源汽车的供应需求以及提高其使用性能,需要对新能源汽车动力电池系统的安全性、稳定性、使用寿命、续航能力等进行更深入的研究。

导热硅胶作为一种具有优秀导热、绝缘、抗压性能的导热填充材料,是现有技术中用于发热部位与散热部位之间传递热量的主流,需要为新能源汽车解决动力电池系统所产生的“高温”问题。随着新能源汽车生产厂家对动力电池系统的安全性越来越看重,因而对导热硅胶散热材料也提出了更高的要求,不仅要求其散热效果优异,也要求其具有多功能化,如既在实现散热效果的同时兼具优异的力学性能。

导热硅胶片是以硅胶作为基体,添加填料,通过特殊的加工工艺合成的一种导热介质。导热硅胶片能够填充缝隙并加快发热部位与散热部位之间的热传递,减小热源表面与散热器件接触面之间产生的接触热阻,避免电子设备内部的热量积聚。目前研究最多的是采用碳材料、氮化硅、液态金属等作为导热填料。

现有技术中,公开号为CN115340767A的中国专利文献公开了一种高导热绝缘硅胶及其制备方法,采用高导热氟化石墨烯膜为导热填料来提高导热能力,在其厚度垂直方向的热导率为10W/mK-18W/mK;公开号为CN111218115A的中国专利文献公开了一种采用高长径比的碳纳米管高导热填料制备的高导热硅胶片。当采用碳材料作为导热填料时,虽然碳材料在硅胶填充中起到一定作用,但是分散添加量有限,导热性能受到限制,且碳材料具有导电性,容易在脱出胶黏基体或聚集状态下引起短路等,另外碳材料与胶黏基体的相容性也较差,需要对其进行表面处理才能够提高界面相容性和分散效果,碳材料大多具有各向异性,传导效率可能会受到粒子分布方向的影响,使得热量在导热网络中某些方向通道的传导不顺畅。

公开号为CN111662550A的中国专利文献公开了一种包含导热填料的导热硅胶组合物,导热填料包括导热剂及包覆于所述导热剂表面的偶联剂,导热剂包括第一导热剂和第二导热剂,第一导热剂为无机金属化合物颗粒(三氧化二铝、氮化铝、氢氧化铝、氧化镁、氧化铍、氧化锌等),第二导热剂为硅氧化物、硅碳化物、硅氮化物、硼氧化物、硼碳化物、硼氮化物中的一种或多种;导热硅胶通过填充较多量的导热填料提高导热率,导热填料填充得越多、导热填料的粒径越细,一般情况下导热率越高。但是,过量添加量导热填料,导热硅胶的拉伸性能会出现大幅下降,使得导热硅胶在使用过程中出现断裂现象,严重影响导热硅胶片的性能稳定性,制约了导热硅胶材料的实际应用。

公开号为CN107488436A的中国专利文献公开了一种含液态金属导热填料的双组份导热硅胶片,其以低熔点金属或合金,包括铟、镓及其与其他金属的合金(如铟镓合金、镓锡锌合金、铟镓锡合金、铟镓铋锡合金、铟铋锡银合金等)为导热硅胶的主要热传导部位。一般来说,由于液态金属之间范德华力非常大,使得分散于高分子基体中的液滴颗粒较大,且大小均一性较差,另外金属液滴与高分子基体之间的结合性差,界面差异使得整个导热材料的导热性能不升反降。

因此,如何获得兼具有优异力学性能和导热性能的硅胶材料仍然是一个亟需解决的技术问题。

发明内容

本发明提供了一种高导热硅胶材料的制备方法,工艺简单高效,制得的硅胶材料兼具有优异力学性能和导热性能,拉伸强度不低于3.2Mpa,断裂伸长率不低于182%,室温热导率不低于6.7W/m.k,在新能源汽车动力电池系统散热领域、电子元器件散热领域等具有广阔的应用前景。

具体采用的技术方案如下:

一种高导热硅胶材料的制备方法,包括以下步骤:

(1)以预聚液、固化剂、发泡剂为原料制备混合液A;

(2)将MXene和聚吡咯纳米棒分散到乙醇中,搅拌反应后,离心,干燥,重新用水分散得到MXene/聚吡咯水分散液,作为混合液B;

(3)将混合液B和混合液A混合后除泡,转移到模具中,热压成型后得到发泡硅胶材料,进一步冷冻干燥,制备得到所述的高导热硅胶材料。

本发明通过在硅胶材料体系中引入MXene和聚吡咯纳米棒,得益于MXene和聚吡咯复合体系的协同促进效应,本发明方法制得的硅胶材料具有优异的力学性能和导热能力,一方面,MXene的加入增强了聚吡咯分子链间的相互作用,提高了硅胶材料的力学性能和热导率;另一方面,聚吡咯分子有利于MXene片层之间的界面连接,有助于MXene在硅胶基体中均匀分散;本发明方法克服了传统硅胶材料通过加入大量导热填料导致的团聚和力学性能急剧下降问题,降低了界面热阻,提高了硅胶材料导热能力。

预聚液为聚二甲基硅氧烷(PDMS)或脂肪族芳香族无规共聚酯(Ecoflex)中的至少一种;固化剂为铂金催化剂;发泡剂为直径10~40μm的热塑性可膨胀空心高分子微球,组分为聚丙二酸或聚乙酰乙酸中的至少一种。

优选的,混合液A中,预聚液、固化剂与发泡剂的质量比为1:0.1:0.01-0.05。

优选的,MXene和聚吡咯纳米棒的质量比为1:1-4,反应温度为40-80℃,时间0.5-3h。

优选的,MXene为单层或双层结构,优选单层结构,片层尺寸为4-10μm,羟基官能团的含量为2%-10%;聚吡咯纳米棒直径为70-90nm,氨基官能团含量为2%-8%。

MXene/聚吡咯水分散液中,MXene/聚吡咯的浓度为0.5-2mg/mL。

优选的,步骤(3)中,热压成型的参数为:温度160-200℃,压力1-4Mpa,时间4-10min。

优选的,步骤(3)中,冷冻干燥参数为:温度–190-–40℃,时间为0.5-2h。

本发明还提供了所述的高导热硅胶材料的制备方法制得的高导热硅胶材料。该高导热硅胶材料中导电填料的含量约为0.02-0.09%,且在超低的导电填料含量的基础上,具有拉伸强度不低于3.2Mpa,断裂伸长率不低于182%,室温热导率不低于6.7W/m.k的优异性能。

本发明还提供了所述的高导热硅胶材料在散热领域中的应用,该硅胶材料特别是在新能源汽车动力电池系统散热领域、电子元器件散热领域具有广阔的应用前景。

与现有技术相比,本发明的有益效果在于:

(1)本发明方法制得的高导热硅胶材料中,MXene的加入增强了聚吡咯分子链间的相互作用,提高了硅胶材料的力学性能和热导率,聚吡咯分子有利于MXene片层之间的界面连接,易于MXene在硅胶基体中均匀分散,克服了传统硅胶材料通过加入大量导热填料导致的团聚和力学性能急剧下降问题,降低了界面热阻,提高了硅胶材料导热能力。

(2)本发明提供了一种高导热硅胶材料,由预聚液、固化剂、发泡剂、MXene、聚吡咯纳米棒组成,MXene和聚吡咯复合体系的协同促进效应赋予该硅胶材料优异的力学性能和高导热性能,该硅胶材料的拉伸强度不低于3.2Mpa,断裂伸长率不低于182%,室温热导率不低于7.6W/m.k,其综合性能优异于大部分报道的导热硅胶材料,所述的高导热硅胶材料在新能源汽车动力电池系统散热领域、电子元器件散热领域等广阔的应用前景。

(3)所述的高导热硅胶材料通过热压法和冷冻干燥法相结合制备,工艺简单可控易于实施,易于大批量生产,且这种方法与传统热压常温冷却方法相比,可以迅速固定孔径结构,避免在冷却过程中孔结构塌缩,赋予了产品硅胶材料稳定的力学性能。

附图说明

图1为所述的高导热硅胶材料的结构示意图。

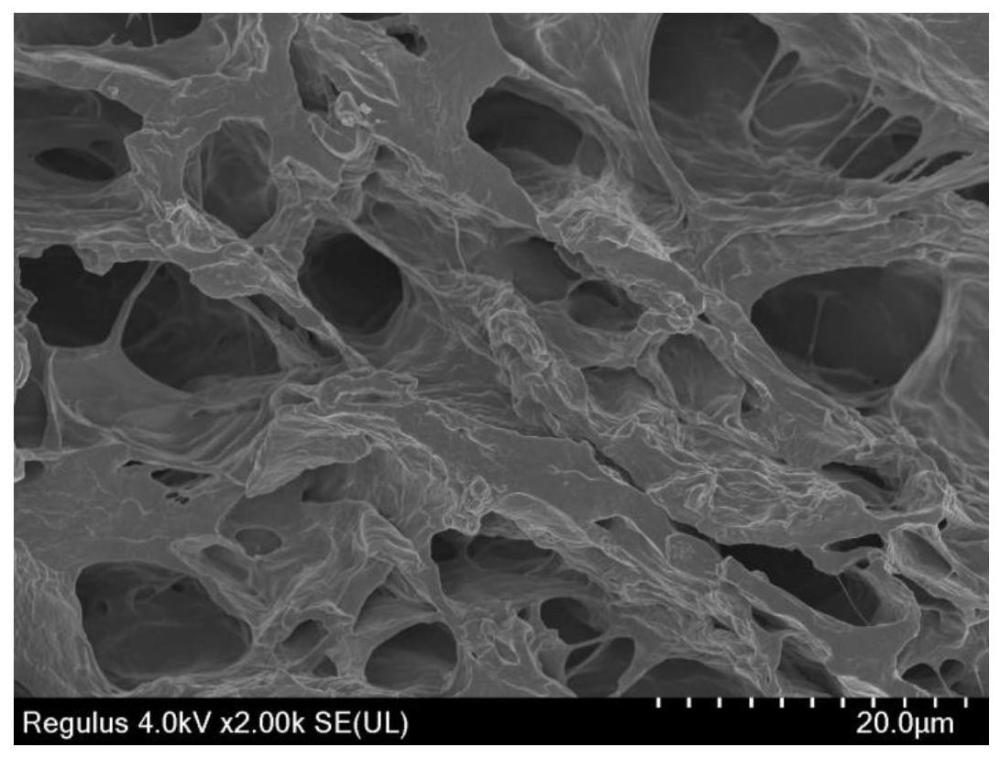

图2为实施例1制得的高导热硅胶材料的形貌图。

图3为实施例1中MXene和聚吡咯纳米棒的形貌图,其中A为MXene,B为聚吡咯纳米棒。

具体实施方式

下面结合实施例与附图,进一步阐明本发明。应理解,这些实施例仅用于说明本发明,而不用于限制本发明的范围。

实施例及对比例中,采用的预聚液、铂金催化剂采购于杭州昱泰有限公司,可膨胀空心高分子微球采购于南京赛普高分子材料有限公司,MXene采购于郑州费曼生物科技有限公司,聚吡咯纳米棒参考文献Coral-like hierarchically nanostructured membranewith high free volume for salt-free solar-enabled water purification,Materials Today Physics,25(2022)100715方法制备。

实施例1

(1)将10g聚二甲基硅氧烷、1g铂金催化剂、直径约为10μm的0.5g聚丙二酸空心高分子微球混合均匀,充分搅拌均匀得到混合液A,混合液A的总质量为11.5g;

(2)将0.1g的MXene(单层、片层尺寸约为4μm、羟基含量为2%)和0.1g聚吡咯纳米棒(直径70nm,氨基含量为2%)均匀分散到100mL乙醇溶液中,在40℃下搅拌反应1h,离心去除未反应杂质,干燥并重新用水分散,得到浓度为1.0mg/mL的MXene/聚吡咯水分散液,作为混合液B;

(3)将步骤(2)得到的5mL混合液B在300r/min磁力搅拌下加入到混合液A中,随后置于真空干燥机中除泡2h,均匀分散后将其转移至硅胶模具中,控制热压成型温度160℃、压力1Mpa和时间10min,得到发泡硅胶材料;

(4)将步骤(3)得到的发泡硅胶材料迅速放入冷冻干燥机中,控制冷冻干燥温度–40℃,时间2h,制得所述的高导热硅胶材料。

结果表征:实施例1制得的高导热硅胶材料的结构示意图和形貌图分别如图1和图2所示,使用的MXene和聚吡咯纳米棒的形貌图分别如图3中的A和B所示;采用ASTM D412方法测定该硅胶材料的拉伸性能和断裂伸长率,采用ASTM D5470方法测定该硅胶材料的导热系数;结果表明,本实施例制得的硅胶材料的拉伸性能为3.2MPa,断裂伸长率为182%,导热系数为6.9W/m.k。

实施例2

(1)将16g聚二甲基硅氧烷、1.6g铂金催化剂、直径约为10μm的0.8g聚丙二酸空心高分子微球混合均匀,充分搅拌均匀得到混合液A,混合液A的总质量为18.4g;

(2)将0.16g的MXene(单层、片层尺寸约为4μm、羟基含量为2%)和0.16g聚吡咯纳米棒(直径70nm,氨基含量为2%)均匀分散到100mL乙醇溶液中,在40℃下搅拌反应1h,离心去除未反应杂质,干燥并重新用水分散,得到浓度为1mg/mL的MXene/聚吡咯水分散液,作为混合液B;

(3)将步骤(2)得到的5mL混合液B在300r/min磁力搅拌下加入到混合液A中,随后置于真空干燥机中除泡2h,均匀分散后将其转移至硅胶模具中,控制热压成型温度160℃、压力1Mpa和时间10min,得到发泡硅胶材料。

(4)将步骤(3)得到的发泡硅胶材料迅速放入冷冻干燥机中,控制冷冻干燥温度–40℃,时间2h,制得所述的高导热硅胶材料。

结果表征:采用ASTM D412方法测定所得硅胶材料的拉伸性能和断裂伸长率,采用ASTM D5470方法测定所得硅胶材料的导热系数。结果表明,本实施例制得的硅胶材料的拉伸性能为3.4MPa,断裂伸长率为188%,导热系数为6.7W/m.k。本实施例与实施例1相比,增加了混合液A的总质量,力学性能提升,导热系数略微降低。

实施例3

(1)将10g聚二甲基硅氧烷、1g铂金催化剂、直径约为10μm的0.5g聚丙二酸空心高分子微球混合均匀,充分搅拌均匀得到混合液A,混合液A的总质量为11.5g;

(2)将0.2g的MXene(单层、片层尺寸约为4μm、羟基含量为2%)和0.2g聚吡咯纳米棒(直径70nm,氨基含量为2%)均匀分散到100mL乙醇溶液中,在40℃下搅拌反应1h,离心去除未反应杂质,干燥并重新用水分散,得到浓度为2mg/mL的MXene/聚吡咯水分散液,作为混合液B;

(3)将步骤(2)得到的5mL混合液B在300r/min磁力搅拌下加入到混合液A中,随后置于真空干燥机中除泡2h,均匀分散后将其转移至硅胶模具中,控制热压成型温度160℃、压力1Mpa和时间10min,得到发泡硅胶材料;

(4)将步骤(3)得到的发泡硅胶材料迅速放入冷冻干燥机中,控制冷冻干燥温度–40℃,时间2h,制得所述的高导热硅胶材料。

结果表征:采用ASTM D412方法测定所得硅胶材料的拉伸性能和断裂伸长率,采用ASTM D5470方法测定所得硅胶材料的导热系数;结果表明,本实施例制得的硅胶材料的拉伸性能为3.3MPa,断裂伸长率为198%,导热系数为7.2W/m.k。本实施例与实施例1相比,增加MXene和聚吡咯用量,力学和导热能力均提升。

实施例4

本实施例中高导热硅胶材料的制备方法与实施例3相比,区别仅在于,采用0.2gMXene和0.8g聚吡咯纳米棒制备的2mg/mL的MXene/聚吡咯水分散液作为混合液B。

结果表征:采用ASTM D412方法测定所得硅胶材料的拉伸性能和断裂伸长率,采用ASTM D5470方法测定所得硅胶材料的导热系数。结果表明,本实施例制得的硅胶材料的拉伸性能为3.6Mpa,断裂伸长率为205%,导热系数为7.8W/m.k。

实施例5

本实施例中高导热硅胶材料的制备方法与实施例3相比,区别仅在于,MXene的片层尺寸约为10μm,聚吡咯纳米棒的直径为90nm。

结果表征:采用ASTM D412方法测定所得硅胶材料的拉伸性能和断裂伸长率,采用ASTM D5470方法测定所得硅胶材料的导热系数。结果表明,本实施例制得的硅胶材料的拉伸性能为3.5MPa,断裂伸长率为199%,导热系数为7.3W/m.k。

实施例6

本实施例中高导热硅胶材料的制备方法与实施例3相比,区别仅在于,MXene的羟基含量为10%,聚吡咯纳米棒的氨基含量为8%。

结果表征:采用ASTM D412方法测定所得硅胶材料的拉伸性能和断裂伸长率,采用ASTM D5470方法测定所得硅胶材料的导热系数。结果表明,本实施例制得的硅胶材料的拉伸性能为3.6MPa,断裂伸长率为201%,导热系数为7.4W/m.k。

实施例7

本实施例中高导热硅胶材料的制备方法与实施例3相比,区别仅在于,热压温度为200℃。

结果表征:采用ASTM D412方法测定所得硅胶材料的拉伸性能和断裂伸长率,采用ASTM D5470方法测定所得硅胶材料的导热系数。结果表明,本实施例制得的硅胶材料的拉伸性能为3.4MPa,断裂伸长率为199%,导热系数为7.3W/m.k。本实施例与实施例3相比,热压温度升高,力学和导热能力增加。

实施例8

本实施例中高导热硅胶材料的制备方法与实施例3相比,区别仅在于,热压压力为4Mpa。

结果表征:采用ASTM D412方法测定所得硅胶材料的拉伸性能和断裂伸长率,采用ASTM D5470方法测定所得硅胶材料的导热系数。结果表明,本实施例制得的硅胶材料的拉伸性能为3.5MPa,断裂伸长率为207%,导热系数为7.4W/m.k。本实施例与实施例3相比,热压压力升高,力学和导热能力增加。

实施例9

本实施例中高导热硅胶材料的制备方法与实施例3相比,区别仅在于,预聚液选用Ecoflex。

结果表征:采用ASTM D412方法测定所得硅胶材料的拉伸性能和断裂伸长率,采用ASTM D5470方法测定所得硅胶材料的导热系数。结果表明,本实施例制得的硅胶材料的拉伸性能为3.4MPa,断裂伸长率为187%,导热系数为6.8W/m.k。

实施例10

本实施例中高导热硅胶材料的制备方法与实施例9相比,区别仅在于,发泡剂选用聚乙酰乙酸空心高分子微球。

结果表征:采用ASTM D412方法测定所得硅胶材料的拉伸性能和断裂伸长率,采用ASTM D5470方法测定所得硅胶材料的导热系数。结果表明,本实施例制得的硅胶材料的拉伸性能为3.3MPa,断裂伸长率为188%,导热系数为6.9W/m.k。

实施例11

本实施例中高导热硅胶材料的制备方法与实施例10相比,区别仅在于,发泡剂直径约为40μm。

结果表征:采用ASTM D412方法测定所得硅胶材料的拉伸性能和断裂伸长率,采用ASTM D5470方法测定所得硅胶材料的导热系数。结果表明,本实施例制得的硅胶材料的拉伸性能为3.5MPa,断裂伸长率为183%,导热系数为6.8W/m.k。

对比例1

本对比例中硅胶材料的制备方法与实施例3相比,区别仅在于,不进行步骤(4)的冷冻干燥过程。

结果表征:采用ASTM D412方法测定所得硅胶材料的拉伸性能和断裂伸长率,采用ASTM D5470方法测定所得硅胶材料的导热系数。结果表明,本对比例制得的硅胶材料的拉伸性能为2.1MPa,断裂伸长率为142%,导热系数为6.2W/m.k。

对比例2

本对比例中硅胶材料的制备方法与实施例3相比,区别仅在于,冷冻干燥温度为–240℃。

结果表征:采用ASTM D412方法测定所得硅胶材料的拉伸性能和断裂伸长率,采用ASTM D5470方法测定所得硅胶材料的导热系数。结果表明,本对比例制得的硅胶材料的拉伸性能为2.1MPa,断裂伸长率为160%,导热系数为4.9W/m.k,过低的冷冻干燥温度导致材料迅速塌缩,影响硅胶材料的力学性能和导热性能。

对比例3

本对比例中硅胶材料的制备方法与实施例3相比,区别仅在于,采用0.4g MXene和2.0g聚吡咯纳米棒制备的1mg/mL的MXene/聚吡咯水分散液作为混合液B。

结果表征:采用ASTM D412方法测定所得硅胶材料的拉伸性能和断裂伸长率,采用ASTM D5470方法测定所得硅胶材料的导热系数。结果表明,由于聚吡咯纳米棒和MXene的配比过大,导致部分MXene和聚吡咯纳米棒团聚,使得本对比例制得的硅胶材料的拉伸性能为1.9MPa,断裂伸长率为127%,导热系数为5.7W/m.k。

综上,本发明提供一种兼具有优异力学性能和高导热性能的硅胶材料的制备方法。所述硅胶材料体系由预聚液、固化剂、发泡剂、MXene、聚吡咯纳米棒通过热压法和冷冻干燥法相结合制备。由于MXene和聚吡咯复合体系的协同效应,所述硅胶材料体系拉伸强度不低于3.2Mpa,断裂伸长率不低于182%,室温热导率不低于6.7W/m.k,其优异的综合能力远远高于目前所使用的硅胶材料,将在新能源汽车动力电池系统散热领域、电子元器件散热领域等具有广阔的应用前景。

以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述的仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

- 一种低密度高导热硅胶垫片及其制备方法

- 一种高导热环氧树脂基复合材料、及其制备方法和应用

- 一种耐刮擦、高耐候、高导热石墨烯改性聚丙烯复合材料及其制备方法

- 一种高导热铝合金材料及废铝回收制备该材料的方法

- 一种高导热硅胶、硅胶套、高导热硅胶压花辊筒及其制备方法

- 一种高导热硅胶、硅胶套、高导热硅胶压花辊筒及其制备方法