一种金属零件用预焊接装置

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及一种金属零件用预焊接装置,属于焊接技术领域。

背景技术

焊接为接合金属或其他热塑性材料如塑料的制造工艺及技术,在焊接工作中,待焊接工件的定位与固定工作较为繁琐,需要订做专门的夹具,并通过人工将工件安装在夹具上,再进行人工或者机器焊接,上料和下料的工作会占用较多的人力、物力和时间,工作效率低下,安装完成后,需要保证焊缝的宽度保持一致,焊缝较大或者较小时,均会影响焊接质量,因此在焊接之前,多数情况下需要对焊缝进行个别点位的点焊接,将两个待焊接的工件提前固定,在正式焊接时,可省去定位工作,可直接进行焊接,节省定位时间,本发明的预焊接装置具有上述提到的提前定位、固定的功能。

发明内容

针对上述现有技术存在的问题,本发明提供一种金属零件用预焊接装置,能够提前定位且节省安装时间的金属零件用预焊接装置。

为了实现上述目的,本发明采用如下技术方案:一种金属零件用预焊接装置,包括机体,所述机体内安装有横管固定装置和竖管固定装置,所述横管固定装置包括可转动的驱动盘,驱动盘的外环面上均匀布置有多个用于固定横管的安装位,所述竖管固定装置包括水平安装在圆盘内部的内盘,内盘的底面上均匀布置有多个用于固定竖管的安装位。

所述驱动盘和内盘均为可转动部件。

当内盘和驱动盘处于固定状态时,至少有一组竖管布置在横管的正上方,且竖直与横管相互垂直,竖管底部的楔形口和横管中部的楔形口相互对齐。

所述机体上安装有多个焊枪,所述焊枪对准横管和竖管的连接位置。

优选地,所述驱动盘的中部开设有形状为环形的隔槽,所述驱动盘的外环面上设有若干个让位槽,每个让位槽均为一个安装位,所述隔槽将让位槽分隔成两个部分,所述焊枪焊接的位置位于隔槽处,所述让位槽沿着周向方向的一侧为弧面,弧面与横管相适配,所述驱动盘上安装有用于压紧横管的压板,每个让位槽对应有一个压板。

优选地,所述机体上固定有支撑架,所述支撑架上安装有仿形条,所述仿形条呈圆弧状,所述仿形条的弧心与驱动盘的圆心相重合,所述仿形条靠近驱动盘的一侧侧边为锥形边,锥形边与竖管上楔口相适配。

优选地,所述内盘的底部均匀安装有多个可上下滑动的安装柱,每个安装柱均为一个安装位,每个所述安装柱的外部均套设有定位套,所述定位套固定在内盘上,所述安装柱的底部为锥形,所述竖管可嵌套在安装柱上。

优选地,所述机体上安装有用于将竖管安装在安装柱上的推送装置,所述推送装置包括筒体,所述筒体的内部滑动安装有推料柱,所述推料柱的上端设有嵌入槽,嵌入槽的槽底为与竖管底部楔口适配的楔形槽,当推料柱向上滑动时,推料柱可将竖管固定在位于正上方的安装柱上。

优选地,所述底座的内部安装有油缸一,所述油缸一的一端伸入筒体的内部并安装有滑板一,所述筒体的内部滑动安装有滑板二,所述滑板一和滑板二之间活动连接,所述推料柱固定在滑板二,所述推料柱的外部套接有弹簧一,所述弹簧一的一端与滑板二连接,另一端与筒体内壁上端连接。

优选地,所述机体包括圆盘、支轴、定位柱和底座,所述驱动盘转动安装在定位柱一侧,所述定位柱上安装有用于驱动驱动盘转动的电机一,所述驱动盘的内部周向安装有多个气缸,多个气缸与多个压板一一对应,所述气缸的输出杆伸出驱动盘的外部并与对应的压板固定,所述气缸输出杆的外部套接有弹簧二,所述弹簧二的一端与压板连接,另一端与驱动盘连接,每个所述气缸均连接有气道一,所述气道一远离气缸的一端延伸至驱动盘的端面上,所述定位柱靠近驱动盘的一侧侧壁上开设有弧形槽,定位柱的内部设有气道二,所述气道二的一端与弧形槽连通另一端与外部气罐连通。

优选地,所述圆盘为底部设有开口的壳体,所述支轴伸入壳体的内部与壳体固定,所述内盘为环形转动安装在支轴的上端,所述内盘的内环面上开设有环形槽,所述支轴的内部转动安装有齿盘,环形槽的侧壁上设有齿牙,齿盘和齿牙啮合连接,所述支轴的内部固定安装有用于驱动齿盘转动的电机二。

优选地,所述驱动盘上安装位包括释放位和夹紧位,释放位处于压板释放横管的状态,夹紧位处于压板压紧横管的状态,当气道一与弧形槽对其时,与气道一对应的压板位于夹紧位的位置处。

与现有技术相比,本发明通过在机体上安装横管固定装置和竖管固定装置,通过对横管和竖管的输送来完成对焊接前的定位工作,将竖管底部的楔形口和横管中部的楔形口对其并连接在一起,然后通过焊枪连接位置(焊缝)进行焊接工作,定位是焊接的预先准备工作,相较于普通焊接固定设备,本发明具有安装过程简单,单人即可操作,工作效率得到提高的优点。

本发明在安装过程中,可对竖管和横管进行预定位,竖管的定位方式为:在推料柱的顶部开设嵌入槽,嵌入槽可竖管的角度定位,在竖管在安装之前,便完成了定位工作,输送至加工部位时,竖管无需重新调整角度,从而完成提前定位工作;横管的定位方式为:在驱动盘的外部设置仿形条,仿形条为弧形且仿形条的弧心线与驱动盘的轴线重合,仿形条的一端与其中一个让位槽之间设有安装口,只需将横管从安装孔处装入让位槽中,横管上的楔形口对准仿形条,通过压板将横管压紧固定即可完成横管的定位工作。

附图说明

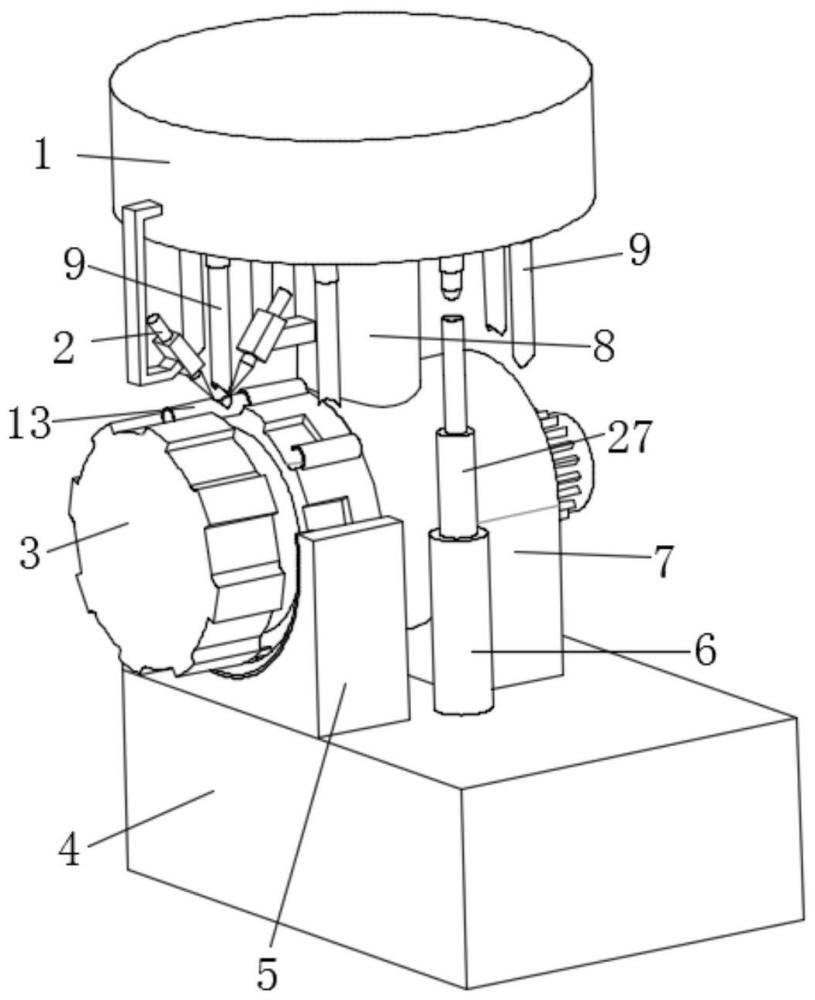

图1为本发明的立体图。

图2为本发明的左视图。

图3为本发明的机体内部剖视图。

图4为本发明图3中的A处放大图。

图5为本发明驱动盘和支撑架的连接立体图。

图6为本发明驱动盘和定位柱的连接剖视图。

图7为本发明驱动盘的截面剖视图。

图8为本发明驱动盘和支撑架正视图。

图9为本发明图3中的C处放大图。

图10为本发明图6中的D-D方向的剖视图。

图11为本发明图3中的B处放大图。

图中:1、圆盘,2、焊枪,3、驱动盘,301、隔槽,302、让位槽,4、底座,5、支撑架,6、筒体,7、定位柱,8、支轴,9、竖管,10、定位套,11、电机一,12、内盘,13、横管,14、气道一,15、气缸,16、压板,17、气道二,18、仿形条,19、油缸一,20、弧形槽,21、电机二,22、齿盘,23、油缸二,24、安装柱,25、滑板二,26、滑板一,27、推料柱。

具体实施方式

下面用具体实施例说明本发明,但并不是对发明的限制。

实施例

如图1-图11所示,本实施例中,提供的一种金属零件用预焊接装置,包括机体,所述机体内安装有横管固定装置和竖管固定装置,所述横管固定装置包括可转动的驱动盘3,驱动盘3的外环面上均匀布置有多个用于固定横管13的安装位,多个安装位周向均匀布置,横管13安装在安装位上,所述驱动盘3上安装位包括释放位和夹紧位,释放位处于压板16释放横管13的状态,夹紧位处于压板16压紧横管13的状态,当气道一14与弧形槽20对其时,与气道一14对应的压板16位于夹紧位的位置处;所述竖管固定装置包括水平安装在圆盘1内部的内盘12,内盘12的底面上均匀布置有多个用于固定竖管9的安装位,竖管9可竖直悬挂安装在安装位上,所述内盘12的底部均匀安装有多个可上下滑动的安装柱24,每个安装柱24均对应设置一个油缸二23,油缸二23安装在内盘12的内部,每个安装柱24均为一个安装位,每个所述安装柱24的外部均套设有定位套10,所述定位套10固定在内盘12上,所述安装柱24的底部为锥形,所述竖管9可嵌套在安装柱24上,安装柱24的外径为锥面,竖管9的为薄壁状,且安装柱24的最大直径大于竖管9的内径,当竖管9沿着安装柱24的轴线方向套嵌入安装柱24的内部时,竖管9可卡在安装柱24的外部。

所述驱动盘3和内盘12均为可转动部件,所述驱动盘3的中部开设有形状为环形的隔槽301,所述驱动盘3的外环面上设有若干个让位槽302,每个让位槽302均为一个安装位,所述隔槽301将让位槽302分隔成两个部分,所述焊枪2焊接的位置位于隔槽301处,如图5所示,横管13的两端分别连接在两侧让位槽302处,横管13的中部的楔形口悬空在隔槽301处,焊接位置悬空焊接工作更易进行,所述让位槽302沿着周向方向的一侧为弧面,弧面与横管13相适配,所述驱动盘3上安装有用于压紧横管13的压板16,每个让位槽302对应有一个压板16,压板16可将横管13压紧在让位槽302中,如图5所示,横管13可卡在弧面内部,并且通过压板16固定,所述机体包括圆盘1、支轴8、定位柱7和底座4,所述驱动盘3转动安装在定位柱7一侧,所述定位柱7上安装有用于驱动驱动盘3转动的电机一11,电机一11上的输出轴可带动驱动盘3转动,所述驱动盘3的内部周向安装有多个气缸15,每个气缸15分别对应一个压板16,所述气缸15的输出杆伸出驱动盘3的外部并与对应的压板16固定,所述气缸15输出杆的外部套接有弹簧二,所述弹簧二的一端与压板16连接,另一端与驱动盘3连接,气缸15可对压杆施加推力,当气缸15工作时,压板16处于释放状态,当气缸15工作时,在弹簧二的拉力下,压板16处于靠近驱动盘3的一侧,压板16处于压紧状态,每个所述气缸15均连接有气道一14,所述气道一14远离气缸15的一端延伸至驱动盘3的端面上,所述定位柱7靠近驱动盘3的一侧侧壁上开设有弧形槽20,定位柱7的内部设有气道二17,所述气道二17的一端与弧形槽20连通另一端与外部气罐连通,如图6、图7和图10所示,驱动盘3为可转动的部件,驱动盘3上的安装位在转动的过程中,每个安装位所对应的气缸15和气道一14也跟随驱动盘3转动,多个气道一14依次先后与弧形槽20连通,外部气罐中的气体通过气道一14、气道二17进而弧形槽20朝着气缸15内部注入高压气体,带动气缸15的输出杆伸长,将压板16顶起。

所述机体上固定有支撑架5,所述支撑架5上安装有仿形条18,所述仿形条18呈圆弧状,所述仿形条18的弧心与驱动盘3的圆心相重合,所述仿形条18靠近驱动盘3的一侧侧边为锥形边,锥形边与竖管9上楔口相适配,仿形条18的一端与对应的让位槽302之间设有安装口,结合图8,将横管13从安装口的位置摆入让位槽302的内部,横管13上的楔形槽对准仿形条18的一侧,并通过压板16将横管13固定,由于横管13上楔形槽始终对准仿形条18的一侧,从而完成对横管13上鞋型槽的定位工作。

当内盘12和驱动盘3处于固定状态时,至少有一组竖管9布置在横管13的正上方,且竖直与横管13相互垂直,竖管9底部的楔形口和横管13中部的楔形口相互对齐,驱动盘3和内盘12每次转动的角度为两个相邻安装位移动的所需要的角度。

所述机体上安装有多个焊枪2,所述焊枪2对准横管13和竖管9的连接位置,横管13和竖管9的连接位置为焊缝,焊枪2对准焊缝并对其进行焊接,焊枪2焊接的过程为现有技术中常规的技术,并不是本发明的创新点,故本发明不作具体阐述。

所述机体上安装有用于将竖管9安装在安装柱24上的推送装置,所述推送装置包括筒体6,所述筒体6的内部滑动安装有推料柱27,所述推料柱27的上端设有嵌入槽,嵌入槽的槽底为与竖管9底部楔口适配的楔形槽,当推料柱27向上滑动时,推料柱27可将竖管9固定在位于正上方的安装柱24上,竖管9底部的V形的尖端,推料柱27上端的嵌入槽和竖管9底部的尖端适配,可用于定位竖管9的安装角度,所述底座4的内部安装有油缸一19,所述油缸一19的一端伸入筒体6的内部并安装有滑板一26,所述筒体6的内部滑动安装有滑板二25,所述滑板一26和滑板二25之间活动连接,所述推料柱27固定在滑板二25,所述推料柱27的外部套接有弹簧一,所述弹簧一的一端与滑板二25连接,另一端与筒体6内壁上端连接,油缸一19工作时,油缸一19一通过滑板一26和滑板二25推动推料柱27向上滑动,油缸一19处于非工作状态下,在弹簧一的作用下,推料柱27的上端处于远离内盘12的位置处,方便安装竖管9,所述圆盘1为底部设有开口的壳体,所述支轴8伸入壳体的内部与壳体固定,所述内盘12为环形转动安装在支轴8的上端,所述内盘12的内环面上开设有环形槽,所述支轴8的内部转动安装有齿盘22,环形槽的侧壁上设有齿牙,齿盘22和齿牙啮合连接,所述支轴8的内部固定安装有用于驱动齿盘22转动的电机二21,电机二21带动齿盘22转动,齿盘22通过与齿牙啮合带动内盘12转动。

工作原理:本发明需要分开安装横管13和竖管9,在安装竖管9时,将竖管9带有楔形口的一端插入推料柱27的上端凹槽内,凹槽的槽底可对竖管9的角度定位,进而可对竖管9进行角度的定位,底座4内部的油缸一19推动滑板一26移动,滑板一26向上滑动的过程中推动滑板二25和推料柱27向上滑动,将竖管9的上端管口处压紧套接在安装柱24的外部,并且竖管9的上端抵紧在定位套10上,通过定位套10对竖管9进行定位工作。

在安装横管13时,驱动盘3转动至固定位置时,仿形条18的一端与对应的让位槽302之间设有安装口,结合图8,将横管13从安装口的位置摆入让位槽302的内部,横管13上的楔形槽对准仿形条18的一侧,并通过压板16将横管13固定,由于横管13上楔形槽始终对准仿形条18的一侧,从而完成对横管13上鞋型槽的定位工作。

竖管9和横管13均定位完成后,圆盘1和驱动盘3同时转动,转动至焊枪2位置的竖管9垂直布置在横管13的上方,圆盘1内部的油缸二23带动安装柱24向下移动,竖杆下端的楔口和横管13中部的楔槽相互接触,两侧的焊枪2对接触面进行电焊,电焊完成后,继续转动圆盘1和驱动盘3,焊接完成后的T型管与内盘12脱离,转动至圆盘1上的下个工位,工人只需将焊接完成后的T型管取出即可,本发明焊接工作完成,工人只需按照上述流程重复安装工件即可。

最后应说明的是,以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域技术人员应当理解,依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围中。

- 一种曲面零件的自动化焊接装置

- 一种钛合金零件环形角焊缝的焊接保护装置

- 一种带预平整功能的激光焊接装置

- 一种金属零件增材制造方法及装置

- 一种不规则金属零件焊接用激光焊接设备

- 一种不规则金属零件焊接用激光焊接设备