一种薄膜拉伸成型装置及成型方法

文献发布时间:2023-06-29 06:30:04

技术领域

本发明属于光学薄膜加工设备技术领域,尤其涉及一种薄膜拉伸成型装置及成型方法。

背景技术

拉伸是薄膜的生产过程中重要的一个步骤,通过拉伸可以得到薄膜实际的物理特性及参数,从而对其进行适应性修改,更好的调节产品的性能。

现有拉伸装置将方形的薄膜基片放入拉伸装置内,启动夹持机构将薄膜基片的四个边进行多点位夹持,然后启动拉伸装置向四周进行同步拉伸,以得到预定参数的薄膜,之后再将拉伸好的薄膜取出并转移至暂存框内进行收集,待暂存框内收集满后或拉伸工艺段操作完成后,再将收集的薄膜转移至切割工艺段进行薄膜边缘余料切除。

在切割工艺段为了提高切割精度,通常是逐一对拉伸后的薄膜进行余料切除,此过程中需要对拉伸后的薄膜再次展开,并对薄膜的周边进行固定,再进行切割,固定过程中,薄膜周边的预拉力将薄膜拉伸展开,此过程中,预拉力与拉伸时的拉伸力难免存在误差,从而降低薄膜的切割位置的精度,且操作的工艺流程繁琐,成本高。

发明内容

为解决上述现有技术不足,本发明提供一种薄膜拉伸成型装置及成型方法,将拉伸成型后的薄膜先进行余料切除,再将薄膜取出拉伸成型装置进行收集,避免薄膜切割时进行二次拉伸,提高薄膜成型后的精度,同时缩短工艺流程,降低成本。

为了实现本发明的目的,拟采用以下方案:

一种薄膜拉伸成型装置,包括:

驱动部,包括安装座,安装座中部设有T型座,T型座的横部用于放置薄膜基片,T型座的竖部与安装座的中心垂直连接,安装座上设有驱动机构;

拉伸部,设有多个,并呈圆周阵列地安装于安装座上,拉伸部包括移动机构,移动机构的一端连接驱动机构,另一端设有等变距机构,等变距机构的一端阵列设有夹爪,夹爪用于夹持薄膜基片的边缘,移动机构用于驱动等变距机构移动,并向移动机构的两侧展开或收拢;

切料部,对应设于安装座中心的上方,切料部移动设于一机架上,切料部包括吸盘,吸盘呈方形,吸盘外周移动设有切刀组件,切刀组件包括切刀和探测器。

进一步的,安装座顶面阵列设有多个C型座,C型座的数量与拉伸部的数量对应,移动机构包括齿条,齿条的一侧滑动设于C型座的开口内,齿条的一端连接移动板的一面,另一端连接驱动机构的输出端。

进一步的,齿条的另一侧设有凸齿,凸齿与齿轮啮合,安装座的顶面设有空腔部,T型座设于空腔部的中心,空腔部的底部周侧向外凹陷设有环形槽,驱动机构包括电机,电机的输出端穿过安装座连接主动齿轮,主动齿轮转动设于空腔部内,主动齿轮与齿圈啮合,齿圈外周设有凸台,凸台与环形槽转动配合,齿轮的下部与齿圈啮合,齿轮的上部与齿条啮合。

进一步的,等变距机构的两端分别设有移动座,移动板一侧设有导轨,移动座与导轨滑动连接,移动板两端分别设有支座,两支座之间设有固定座,固定座的两侧分别设有弹簧,弹簧的另一端连接移动座,两支座间穿设有导向杆,移动座与导向杆滑动配合,弹簧套设于导向杆上,移动板的运动轨迹上设有推撑组件,推撑组件用于推动移动座向移动板的两侧移动。

进一步的,推撑组件包括多个连接杆,连接杆的一端设有安装板,安装板上开设有避让孔,避让孔用于切料部通过,安装板上设有多组导向条,每组导向条对称设置,且一组导向条对应于一个拉伸部,导向条沿移动机构的移动方向设置,导向条朝向避让孔的一端向避让孔侧边的中线方向倾斜,移动座的顶部与导向条的外侧滑动配合。

进一步的,移动座的一侧设有支杆,等变距机构的两端分别与支杆铰接,移动座的另一侧顶部设有凸块,凸块滑动设于导向杆上,凸块顶部设有梯形座,两移动座上的梯形座的斜边相对设置,沿梯形座的斜边向内凹陷设有矩形槽,矩形槽内设有多个滚子,滚子与导向条的外侧滚动配合。

进一步的,空腔部内呈圆周阵列分布有导向槽,导向槽的数量与拉伸部的数量对应,导向槽的横截面呈倒T型,移动板的下端设有呈倒T型结构的凸台,凸台与导向槽滑动配合。

进一步的,吸盘的侧面设有导轨,各导轨首尾相连,切刀组件移动设于导轨上。

进一步的,切刀组件还包括环形驱动机构,环形驱动机构安装于导轨上,环形驱动机构上设有切刀座,切刀座上设有直线机构,直线机构的输出端设有安装块,安装块的顶部设有气缸,气缸的输出端穿过安装块连接切刀,探测器设于安装块的底部,并位于切刀的前端。

一种薄膜成型方法,使用薄膜拉伸成型装置进行薄膜的成型,包括如下步骤:

S01、将薄膜基片放入T型座上;

S02、启动电机,电机驱动主动齿轮转动,主动齿轮带动齿圈转动,齿圈驱动齿轮转动,从而使齿条向T型座的中心方向移动;

S03、启动等变距机构上的夹爪,使夹爪夹持薄膜基片的边缘;

S04、启动电机,使移动机构进入回程,并带动等变距机构向T型座中心的反方向移动,同时夹爪沿移动机构两侧展开,以对薄膜基片的拉伸;

S05、启动切料部,使吸盘吸附拉伸后的薄膜,再启动切刀组件,探测器探测出拉伸后的薄膜余料的预定切割位置,启动气缸,通过切刀对薄膜进行气割,以得到成型的薄膜;

S06、吸盘将成型后的薄膜吸住并转移至预定位置进行存放;

S07、启动电机,移动机构向T型座中心移动预定距离,等变距机构将薄膜余料推送至T型座上,利用机械手夹持薄膜余料,松开夹爪,机械手将余料转移至收集处,进行收集。

本发明的有益效果在于:

1、在拉伸部上端设置切料部,将拉伸成型后的薄膜边缘余料切除后,再进行收集,避免拉伸后的薄膜受到二次拉力,影响薄膜精度,同时缩短加工工序,节约成本;

2、利用电机驱动主动齿轮转动,主动齿轮啮合齿圈,从而使齿圈转动,再利用齿圈带动齿轮转动,使齿轮带动齿条往复移动,以使各拉伸部同步移动,不仅使方形薄膜基片各边拉伸力度相同,同时节约动力源,降低成本;

3、在安装板底部设置导向条,固定座的两侧设置弹簧,弹簧的另一端连接移动座,使移动座在导向条的作用下向移动板的两侧展开,以实现方形薄膜基片的多轴向拉伸,且各等变距机构上的夹爪处对方形薄膜基片的拉力相同,提高薄膜的拉伸精度。

附图说明

本文描述的附图只是为了说明所选实施例,而不是所有可能的实施方案,更不是意图限制本发明的范围。

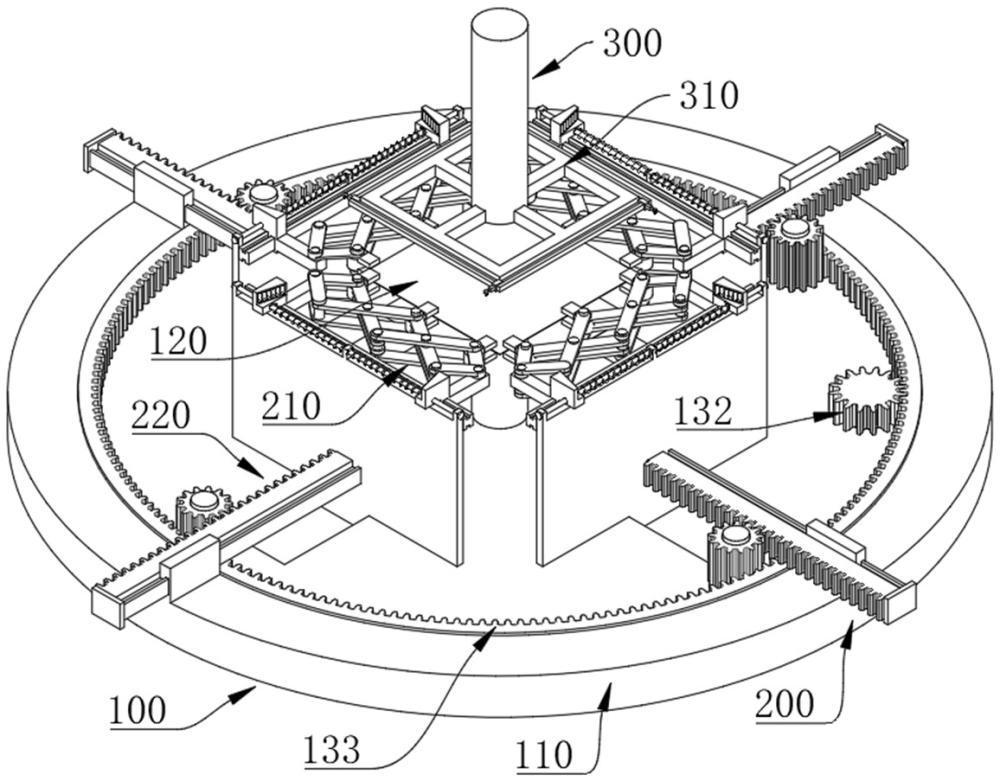

图1示出了本申请的应用场景图。

图2示出了本申请的设置安装板后的应用场景图。

图3示出了本申请的图2的A处放大视图。

图4示出了本申请的拉伸部结构示意图。

图5示出了本申请的图4的B处放大视图。

图6示出了本申请的安装座结构示意图。

图7示出了本申请的齿圈结构示意图。

图8示出了本申请的导向条的结构示意图。

图中标记:驱动部-100、安装座-110、环形槽-111、C型座-112、导向槽-113、T型座-120、驱动机构-130、电机-131、主动齿轮-132、齿圈-133、凸台-134、安装板-140、避让孔-141、导向条-142、拉伸部-200、等变距机构-210、夹爪-211、移动座-212、弹簧-213、导向杆-214、移动机构-220、齿条-221、齿轮-222、移动板-223、支座-224、固定座-225、梯形座-226、滚子-227、切料部-300、吸盘-310、切刀组件-320、切刀-321、探测器-322、切刀座-323、安装块-324、气缸-325。

实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面结合附图对本发明的实施方式进行详细说明,但本发明所描述的实施例是本发明一部分实施例,而不是全部的实施例。

如图1-图8所示,本实施例提供一种薄膜拉伸成型装置,包括:驱动部100、沿驱动部100圆周阵列设置的多个拉伸部200、切料部300,本实施例将拉伸成型后的薄膜边缘余料切除后,再进行收集,避免拉伸后的薄膜受到二次拉力,影响薄膜精度,同时缩短加工工序,节约成本。

具体的,如图1-图2、图6所示,驱动部100包括安装座110,安装座110中部设有T型座120,T型座120的横部呈方形结构,用于放置方形的薄膜基片,T型座120的竖部垂直于横部向下延伸并与安装座110的中心垂直连接,安装座110上设有驱动机构130,驱动机构130为拉伸部200提供动力。

具体的,如图1、图4所示,拉伸部200安装于安装座110上,本实施例中拉伸部200以四个为例,以对应于方形薄膜的四条边。安装座110呈圆盘型,拉伸部200包括移动机构220,移动机构220的一端连接驱动机构130,驱动机构130用于驱动移动机构220沿安装座110的径向移动,移动机构220的另一端设有等变距机构210,等变距机构210的前端阵列设有夹爪211,使多个夹爪211对方形薄膜基片的边进行多点位夹持。移动机构220沿安装座110径向的移动用于驱动等变距机构210沿安装座110的径向移动,并同时向移动机构220的两侧展开或收拢,以实现对方形薄膜基片的拉伸。

具体的,如图1-图2、图3所示,切料部300设于安装座110中心的上方,并与T型座120对应,切料部300的上端移动设于一机架上,切料部300包括吸盘310,吸盘310呈方形,吸盘310侧边设有切刀组件320,切刀组件320包括切刀321和探测器322。

使用时,将方形薄膜基片放入T型座120的中心,启动驱动机构130,驱动机构130驱动移动机构220沿安装座110的径向移动,从而使等变距机构210向移动机构220的中线移动并进行收拢至T型座120的侧边,在等变距机构210移向T型座120的侧边时,使夹爪211处于张开状态。利用等变距机构210前端的多个夹爪211与放于T型座120上的方形薄膜基片的各侧边缘轻触,以实现对方形薄膜基片的校偏,避免放置时各方形薄膜基片的放置歪斜,提高夹持位置的准确性和薄膜拉伸时的成型精度,再将夹爪211闭合,以对方形薄膜基片侧边的多点位夹持固定。

启动驱动机构130反向运动,驱动移动机构220反向移动,移动机构220带动等变距机构210向安装座110的外部方向移动,并同时向移动机构220的两侧展开以实现对方形薄膜基片的拉伸,以得到成型的薄膜。

启动切料部300,使切料部300沿机架移动至T型座120的正上方,并使切料部300垂直于T型座120的顶面向下移动,使吸盘310与T型座120的顶面平行,并与成型后的薄膜上表面贴合,使吸盘310将成型后的薄膜吸住,启动切刀组件320,使切刀组件沿垂直于吸盘310的侧边向夹爪211的方向移动,当探测器322探测到预定的切割位置时,使切刀321伸向薄膜并沿吸盘310的侧边对薄膜进行余料切除操作,完成切割后,收回切刀组件320,使吸盘310将成型后的薄膜取出。从而避免了余料切除时,对成型后的薄膜进行二次拉伸,提高薄膜精度,缩减工序段,节约成本。

具体的,如图1所示,安装座110顶面阵列设有四个C型座112,C型座112的数量与拉伸部200的数量对应,移动机构220包括齿条221,齿条221的一侧设有滑槽,C型座112的开口内设有凸条,滑槽与凸条滑动配合,使齿条221的一侧滑动设于C型座112的开口内。齿条221的一端连接移动板223的一面,另一面连接驱动机构130。

使用时,启动驱动机构130,驱动机构130驱动齿条22在沿C型座112的宽度方向移动,从而推动移动板223沿安装座110的径向移动,以驱动等变距机构210。

具体的,如图4所示,齿条221的一侧阵列有多个凸齿,凸齿与齿轮222的下部啮合。安装座110的顶面向下凹陷设有空腔部,T型座120设于空腔部的中心,空腔部的底部周侧向外凹陷设有环形槽111,驱动机构130包括电机131,电机131设于安装座110底部的外壁,电机131的输出端穿过安装座110的底部伸入空腔部内,并与主动齿轮132连接,主动齿轮132转动设于空腔部内,主动齿轮132的一侧与齿圈133啮合配合,齿圈133外周设有凸台134,凸台134与环形槽111转动配合,齿轮222与齿圈133啮合。

其中,安装座110的底部设有多个安装孔,安装孔内设置有销轴,齿轮222通过轴承安装于销轴外周,使齿轮222与销轴实现转动配合,为了防止齿轮222转动过程中,发生轴向移动,在销轴的顶部设有限位块。

使用时,只需要启动电机131便可为拉伸部200提供动力源,节约动力源数量,从而节约成本。同时,电机131驱动主动齿轮132转动,主动齿轮132带动齿圈133转动,从而使齿圈133驱动各移动机构220的齿轮222转动,从而使各移动机构220的齿条221同步运动,以驱动各等变距机构210同步运动,从而提高薄膜的拉伸精度。

具体的,如图4-图5所示,变距机构210的两端分别设有移动座212,在移动板223朝向T型座120的一面顶部设有导轨,移动座212与导轨滑动连接,移动板223顶部的两端分别设有支座224,两支座224之间设有固定座225,固定座225的左右两侧分别设有弹簧213,弹簧213的一端接移动座212,两支座224之间设有导向杆214,导向杆214穿过固定座225,移动座212的一侧穿设于导向杆214上,移动板223的运动轨迹上设有推撑组件,推撑组件用于推动移动座212向移动板223的两侧移动,从而使等变距机构210上的夹爪在沿安装座110径向移动的同时向移动板223的两侧进行同步展开,以实现对方形薄膜基片的拉伸。

具体的,推撑组件包括多个连杆,连杆的一端连接安装板140顶面,并与C型座112依次间隔设置,连杆的顶部设有安装板140,安装板140的中心设有避让孔141,避让孔141与T型座120对应,用于切料部300通过,安装板140上设有多组导向条142,每组导向条142对称设置,且一组导向条142对应于一个拉伸部200,导向条142的长度方向沿移动机构220的运动轨迹方向布置,且导向条142朝向避让孔141的一端向避让孔141侧边的中线方向倾斜,另一端向远离中线方向倾斜,移动座212的顶部与导向条142的外侧滑动配合。

使用时,当夹爪211已完成对方形薄膜基片侧边的夹持后,电机131进入拉伸阶段,电机131驱动主动齿轮132转动,主动齿轮132带动齿圈133转动,从而使齿圈133驱动各移动机构220对应的齿轮222转动,从而带动齿条221移动,以使齿条221拉动移动板223向C型座112所在方向移动,移动的同时,等变距机构210两侧的移动座212在导向条142的导向作用下向移动板223的两侧移动,从而使夹爪211等变距的向移动板223的两侧展开,从而实现了薄膜的多方位拉伸,以获得预定参数的薄膜。

具体的,如图4、图5、图8所示,移动座212朝向T型座120的一侧设有支杆,等变距机构210的左右两端分别与支杆的前端铰接,移动座212的另一侧顶部设有凸块,凸块高于移动板223的顶部,凸块滑动设于导向杆214上,凸块顶部设有梯形座226,两移动座212上的梯形座226的斜边相对设置,且梯形座226斜边的倾斜方向与导向条142的倾斜方向一致,沿梯形座226的斜边向内凹陷设有矩形槽,矩形槽内设有多个滚子227,滚子227与导向条142的外侧滚动配合,以使移动座212与导向条142之间的摩擦力变为滚动摩擦,减小移动座212与导向条142之间的磨损,提高使用寿命。

具体的,如图6所示,空腔部内呈圆周阵列分布有导向槽113,导向槽113的数量与拉伸部200的数量对应,导向槽113的横截面呈倒T型,移动板223的下端设有呈倒T型结构的凸台,凸台与导向槽113滑动配合,以提高移动板223移动的稳定性。

具体的,如图2-图3所示,吸盘310的侧面设有导轨,各导轨首尾相连,切刀组件320移动设于导轨上,以避免切刀组件320裁切时,裁切不彻底,而导致吸盘310在裁切后进行成型后的薄膜取料时,成型薄膜与余料边发生拉扯,损伤薄膜。

具体的,如图3所示,切刀组件320还包括环形驱动机构,环形驱动机构安装于导轨上,环形驱动机构上设有切刀座323,环形驱动机构用于驱动切刀座323沿吸盘310的导轨移动,环形驱动机构可采用电机带动传动带的形式,也可采用电机驱动链轮链条的形式。切刀座323上设于直线机构,直线机构的输出端设有安装块324,直线机构用于驱动安装块324沿垂直于导轨方向伸缩,以满足不同尺寸的薄膜余料切除,安装块324的顶部设有气缸325,气缸325的输出端垂直于安装块324,并穿过安装块324连接切刀321,切刀321与薄膜表面所在方向垂直设置,探测器322设于安装块324的底部,并位于切刀321的前端,以探测成型后的薄膜的裁切位置,从而控制切刀321的下刀位置,以将拉伸成型后的薄膜切下。同时为了提高自动化程度,在本实施例的一侧可设置机械手,当成型后的薄膜被切下后,正向启动电机131,使移动板223向T型座120的方向移动,从而使夹爪211带动薄膜余料移动至T型座120的上方,利用机械手伸入避让孔141内将薄膜余料进行取料,并收集转移。

如图1-图8所示,本申请实施例的另一个方面提供一种薄膜成型方法,应用如上述的薄膜拉伸成型装置进行薄膜的拉伸,包括如下步骤:

S01、将方向薄膜基片放入T型座120的横部,可采用手动放入,也可采用机械手自动放入,为了提高自动化程度,本实施例中利用吸盘310将方形薄膜基片吸取放入T型座120上;

S02、启动电机131,电机131驱动主动齿轮132转动,主动齿轮132带动齿圈133转动,齿圈133驱动齿轮222转动,从而使齿轮222驱动齿条221向T型座120的中心方向移动,同时启动等变距机构210上的夹爪211,使夹爪211处于张开状态;

S03、夹爪211与方形薄膜基片的侧边轻触,以实现对方形薄膜基片的位置校偏,启动等变距机构210上的夹爪,使夹爪夹持薄膜基片的侧边;

S04、反向启动电机131,使移动机构220进入回程,并带动等变距机构210向T型座120中心的反方向移动,同时等变距机构210两端的移动座212在导向条142的作用下,使等变距机构210沿移动板223的两侧展开,从而使等变距机构210上的各夹爪211等间距的向移动板223的两侧移动,进而实现对薄膜基片的拉伸;

S05、拉伸至预定参数后,启动切料部300,使吸盘310吸附拉伸后的薄膜,再启动切刀组件320,探测器322探测出拉伸后的薄膜余料的预定切割位置,启动气缸325,切刀321切下薄膜,以得到成型薄膜;

S06、吸盘310将成型后的薄膜吸住并转移至预定位置进行存放;

S07、正向启动电机131,移动机构220向T型座120中心移动预定距离,等变距机构210将薄膜余料推送至T型座120上,利用机械手夹持薄膜余料,松开夹爪,机械手将余料转移至收集处,进行收集。

以上所述仅为本发明的优选实施例,并不表示是唯一的或是限制本发明。本领域技术人员应理解,在不脱离本发明的范围情况下,对本发明进行的各种改变或同等替换,均属于本发明保护的范围。

- 一种复合材料型材的先进拉挤成型方法及其成型装置

- 一种非晶合金手机中框成型装置及其成型方法

- 一种金属管材的弯曲成型装置及其成型方法

- 一种电机壳成型装置及其成型方法

- 一种基于金属丝熔融沉积成型的五轴3D打印装置及成型方法

- 一种适用于拉伸和成型加工的简易成型模具设计及成型方法

- 一种适用于拉伸和成型加工的简易成型模具设计及成型方法