锥形光纤和组合锥形光纤末端制备装置及方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明属于锥形光纤和组合锥形光纤末端制作技术领域,特别是涉及一种采用化学腐蚀法锥形光纤和组合锥形光纤末端的制备装置及方法。

背景技术

自十九世纪六十年代问世以来,光纤经历了翻天覆地的发展,在传感、通信、照明、医学、图像传输、激光器以及艺术等领域大放光彩。随着光纤应用越来越广泛,对光纤端面形态也有了不同的需求。例如,在传感方面为了获得更强的倏逝波以提高传感灵敏度,需要将光纤制成锥形或者组合锥形;在不同直径光纤之间需要连接时,将粗光纤端面制成锥形与细光纤直径相匹配可以有效减少传输损耗。此外光纤直径对波导色散、光波导线性和非线性性质影响很大,制备锥形光纤可以有效改变光纤以上性质。目前通常采用熔融拉锥的方式制备锥形光纤(CN103383477A、CN104609723A)。然而,这种方式存在的问题无法避免,包括:(1)光纤直径超过夹具的粗光纤无法拉锥;(2)高温可以改变光纤的纤芯与包层原有的特性和参数;(3)拉锥机结构复杂价格高。而上下运动腐蚀制锥(CN103896484B)仅针对光纤包层的锥化。因此设计一种常温、简便、锥度可控的锥形光纤和组合锥形光纤末端制作方法及装置是当前一个重要的研究内容。

发明内容

本发明的目的在于克服现有技术存在的不足而提出一种锥形光纤和组合锥形光纤末端制备装置及方法,在常温下通过化学腐蚀法实现了不改变光纤特性、锥度可控要求的锥形光纤和组合锥形光纤末端制备装置及方法。

本发明利用以下技术方案实现:

一种锥形光纤末端制备装置,该装置包括反应容器以及废气处理装置;其中,所述反应容器设置有双层的容器盖;每一层的所述容器盖上均设置限位孔和两个孔;所述待加工光纤通过两个所述限位孔垂直插入所述反应容器内部盛放的氢氟酸溶液中;所述废气处理装置具体包括氢氟酸滴定管、氢氟酸废气防倒吸通管以及尾气处理容器;所述氢氟酸滴定管通过孔固定在双层的所述容器盖上,滴定端置于反应容器,距离的氢氟酸溶液一定距离;所述氢氟酸废气防倒吸通管一端设置于双层的容器盖上的孔中,另一端放入尾气处理容器中,所述尾气处理容器中盛放氢氧化钠溶液。

一种锥形光纤末端制备方法,该方法包括如下步骤:

步骤1、将需制锥的待加工光纤端面按照先后顺序分别用酒精和去离子水去除表面杂质;

步骤2、将带涂覆层光纤通过限位孔垂直插入含量40%左右氢氟酸溶液中,氢氟酸随着涂覆层内壁向上腐蚀,待加工光纤端面侧壁最先受到腐蚀,随时间越靠下边的侧面腐蚀时间越长直径越小,越靠上端的侧面腐蚀时间越短而直径越大而形成锥形;通过氢氟酸滴定进行浓度微调,使得端面直径缩小,锥区长度增加;以及,加上氢氧化钠溶液处理氢氟酸废气;

步骤3、通过调整待加工光纤插入氢氟酸深度、氢氟酸滴定速度以及插入时间获得不同锥度的锥形端面;

步骤4、剥去待加工光纤端部锥形区的涂覆层,用去离子水冲洗干净。

一种组合锥形光纤末端制备方法,该方法包括如下步骤:

步骤21、剥去光纤端部组合锥形光纤所要末端柱形区长度的涂覆层;

步骤22、执行以下步骤1~步骤4的锥形光纤末端的制备流程:

步骤1、将需制锥的待加工光纤端面按照先后顺序分别用酒精和去离子水去除表面杂质;

步骤2、将带涂覆层光纤通过限位孔垂直插入含量40%左右氢氟酸溶液中,氢氟酸随着涂覆层内壁向上腐蚀,待加工光纤端面侧壁最先受到腐蚀,随时间越靠下边的侧面腐蚀时间越长直径越小,越靠上端的侧面腐蚀时间越短而直径越大而形成锥形;通过氢氟酸滴定进行浓度微调,使得端面直径缩小,锥区长度增加;以及,加上氢氧化钠溶液处理氢氟酸废气;

步骤3、通过调整待加工光纤插入氢氟酸深度、氢氟酸滴定速度以及插入时间获得不同锥度的锥形端面;

步骤4、剥去待加工光纤端部锥形区的涂覆层,用去离子水冲洗干净。

与现有技术相比,本发明能够达成以下的有益技术效果:

1)在常温下使用化学腐蚀法对纤芯进行腐蚀,因此在不改变光纤纤芯特性的情况下实现了锥形光纤和组合锥形光纤末端的锥区制备;

2)可以多光纤同时制备,易批量化生产;

3)制备装置简单、操作简易、节能、效率高、实用性强,因此推广意义很大。

附图说明

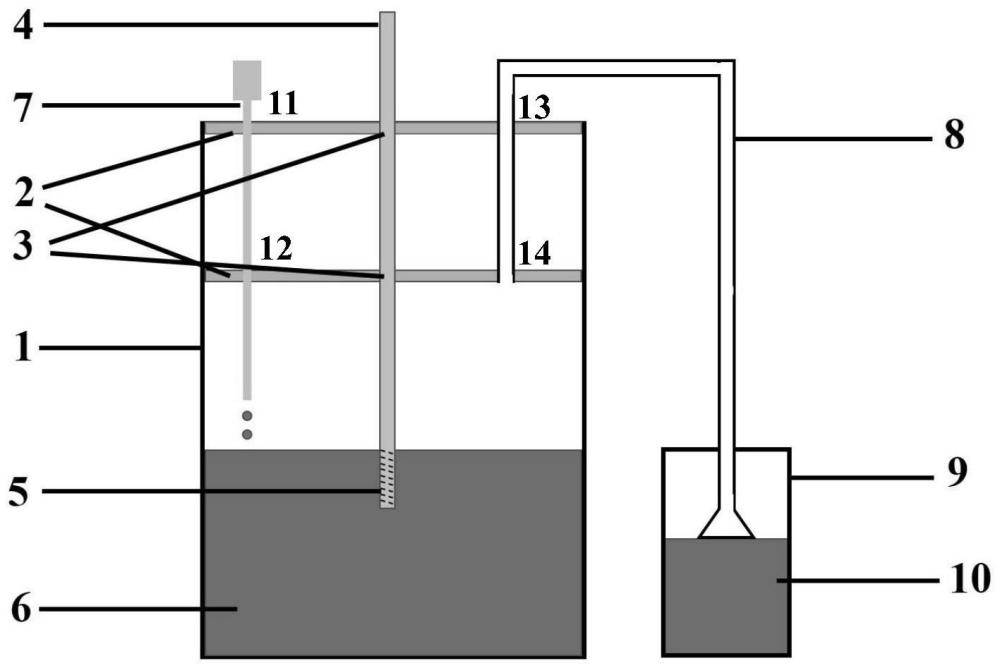

图1是本发明的锥形光纤和组合锥形光纤末端制备装置结构示意图;

图2是光纤端面锥度变化示意图;(2a)纤芯为1000微米的锥形光纤锥度随腐蚀时间变化的显微镜下的光纤端面实例图,(2b)锥度变化图;

图3是纤芯为1000微米的组合锥形光纤锥区长度和末端直径随腐蚀时间变化图;(3a)随着腐蚀时间增加所得锥区长度延长,(3b)随着腐蚀时间增加所得末端柱状直径缩小;

附图标记:

1、反应容器,2、容器盖,3、限位孔,4、待加工光纤,5、光纤待成锥末端;6、氢氟酸溶液,7、氢氟酸滴定管,8、氢氟酸废气防倒吸通管,9、尾气处理容器,10、氢氧化钠溶液,11、12、13、14、孔。

具体实施方式

下面将结合附图和实施例,对技术方案做详细说明。

如图1所示,是本发明的锥形光纤末端制备装置。该装置包括反应容器1、氢氟酸滴定管7、氢氟酸废气防倒吸通管8以及尾气处理容器9。所述反应容器1上设置有双层的容器盖2。每一层的所述容器盖2上均设置限位孔3和另两个孔11、13和12、14。所述待加工光纤4通过两个所述限位孔3垂直插入所述反应容器1内部盛放的氢氟酸溶液6中。所述氢氟酸滴定管7通过孔11、12固定在双层的所述容器盖2上,滴定端置于反应容器1,距离的氢氟酸溶液6有一定距离。所述氢氟酸废气防倒吸通管8一端设置于双层的容器盖2上的孔12、14中,另一端放入尾气处理容器9中,所述尾气处理容器9中盛放氢氧化钠溶液10。

本发明的锥形光纤末端制备方法,具体包括如下步骤:

步骤1、将需制锥的待加工光纤端面按照先后顺序分别用酒精和去离子水去除表面杂质;

步骤2、将带涂覆层光纤通过限位孔垂直插入含量40%左右氢氟酸溶液中,前期利用抗腐蚀涂覆层可以保护光纤包层或者纤芯侧面不被率先腐蚀。后续氢氟酸随着涂覆层内壁向上腐蚀,待加工光纤端面侧壁最先受到腐蚀;腐蚀高度随时间慢慢提高;越靠下边的侧面腐蚀时间越长直径越小,越靠上端的侧面腐蚀时间越短而直径越大而形成锥形;时间越长末端越小,锥体长度先增长后变短;浸没深度与所需锥度需要相匹配,也就是插入深度越深,生成的锥区越长;通过氢氟酸滴定进行浓度微调,使得端面直径缩小,锥区长度增加;以及,加上氢氧化钠溶液处理氢氟酸废气;

步骤3、通过调整待加工光纤插入氢氟酸深度、氢氟酸滴定速度以及插入时间获得不同锥度的锥形端面;

步骤4、剥去待加工光纤端部锥形区的涂覆层,用大量去离子水冲洗干净。

本发明的组合锥形光纤末端制备方法,具体包括以下步骤:

步骤21、剥去光纤端部组合锥形光纤所要末端柱形区长度的涂覆层;

步骤22、接锥形光纤末端的制备工艺步骤1、2、3、4。

实施例一:纤芯为1000微米的锥形光纤末端制作

步骤1、需制锥的光纤端面先后分别用酒精和去离子水去除表面杂质;

步骤2、将带涂覆层光纤通过限位孔垂直插入含量40%左右氢氟酸溶液中,前期利用抗腐蚀涂覆层可以保护光纤包层或者纤芯侧面不被率先腐蚀。后续氢氟酸随着涂覆层内壁向上腐蚀,光纤端面侧壁最先受到腐蚀。腐蚀高度随时间慢慢提高。越靠下边的侧面腐蚀时间越长直径越小,越靠上端的侧面腐蚀时间越短而直径越大而形成锥形。时间越长末端越小,锥体长度先增长后变短。浸没深度与所需锥度需要相匹配。插入深度越深,生成的锥区越长。后面加上氢氧化钠溶液处理氢氟酸废气。如图2所示,为光纤端面锥度变化示意图。随着腐蚀时间增加,锥度增大。(2a)为纤芯为1000微米的锥形光纤锥度对照随腐蚀时间0、7、13、19小时变化的显微镜下的光纤端面实例图,(2b)为表现出相应的锥度变化图;

步骤3、通过调整光纤插入氢氟酸深度、氢氟酸滴定速度以及插入时间获得不同锥度的锥形端面。后取出光纤;

步骤4、剥去光纤端部锥形区的涂覆层并用大量去离子水冲洗干净。

实施例二:纤芯为1000微米的组合锥形光纤末端制作

步骤21、剥去光纤端部组合锥形光纤所要末端柱形区长度的涂覆层;

步骤22、接锥形光纤末端的制备工艺步骤1、2、3、4;

如图3所示,是纤芯为1000微米的组合锥形光纤锥区长度和末端直径随腐蚀时间变化图。(3a)为随着腐蚀时间增加所得锥区长度延长,(3b)为随着腐蚀时间增加所得末端柱状直径缩小。(3a)中的插图为腐蚀后的照片。

以上所述仅为本申请的实施例,并不用于限制本发明所要申请保护的范围。对于本领域技术人员来说,凡是通过各种更改和变化、在不脱离本发明的精神和原理的情况下做出各种任何修改、等同替换或变型等,均落入由所附权利要求所限定的本发明的保护范围之内。

- 一种锥形光纤SERS探针的制备方法

- 一种基于锥形光纤光栅的大带宽磁场传感器以及制备方法

- 一种锥形微纳光纤制备装置及制备方法

- 一种锥形微纳光纤制备装置及制备方法