流体致动器

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及流体控制技术领域,尤其是涉及一种流体致动器。

背景技术

伴随着科技的发展,流体控制技术在应用端愈来愈呈现多元化发展的趋势,由最初的工业生产、生物医疗、医疗保健产品应用逐步拓展至电子散热,便携式可穿戴设备领域、甚至在时下前沿的VR、AR、MR技术领域也能看到流体控制技术的身影。流体致动器作为流体控制技术的关键零部件,扮演着越来越重要的角色。流体致动器多利用流体非定常流动的历史过程及流动参数在时间-空间分布上的相位差等诸多因素的相互影响和制约来实现流动控制和改善流动特性。

阵列型多点控制流体致动器是流体致动器或构成流体泵的一种典型结构,通常都包含多个连通的腔体,每个腔体对应设置有一个致动单元。如,在压电驱动的阵列型分布式控制流体致动器中,致动单元即为压电振子,压电振子的振动变形促使对应的腔体容积产生变化,在封闭式流控系统中,可根据需求,通过控制各个压电振子的激励,来控制对应腔体产生体积变化,从而对外输出致动力及位移;在开放式流控系统中,如蠕动泵,通过匹配多个压电振子激励的时序性,造成相对应的多个泵腔容积变化的时序性,从而实现流体的连续单向泵送。如专利号为US20020184907A1《MEMS HEAT PUMPS FOR INTEGRATED CIRCUITHEAT DISSIPATION》所描述的结构形式,腔体以及腔体之间的连接通道构建于集成电路板上,每个腔体上都覆盖有压电振子,通过多腔压电振子的连续性时序振动,直接驱动散热流道内部的散热介质循环流动;又如专利CN110639075A《一种血液输送用压电蠕动泵》,结构上同样包含多个泵腔以及对应各个泵腔设置的压电振子,区别在于,压电振子不直接驱动泵腔内的流体,而是在压电振子与泵腔之间设置介质腔,介质腔与泵腔之间用柔性膜间隔开,压电振子振动引起介质腔内的介质产生体积流动,进而引起柔性膜的变形,同时传递压力,通过匹配多个压电振子激励的时序性,引起对应的柔性膜变形的时序性,同时传递压力,促成相对应的多个腔室容积变化的时序性,从而实现液体的连续泵送。上述结构形式,都包含多腔及多致动单元,每个致动单元都需要一个单独的激励控制,首先,无论是结构还是致动过程控制都较为复杂,同时,尺寸受多致动单元限制,轻薄化和微小型化程度有限;其次,制作成本高、功耗大。

发明内容

本发明要解决的技术问题是:为了克服现有技术中阵列型多点控制流体致动器存在的结构及致动过程控制复杂,轻薄化及微小型化程度不高,且成本高,功耗大的问题,提供一种流体致动器。

本发明解决其技术问题所采用的技术方案是:一种流体致动器,包括多个容积可变的容腔,所述容腔之间通过连通腔连通,所述容腔和连通腔共同构成封闭的容质腔,所述容质腔内充满流体工质,多个所述容腔中至少一个形成致动腔,其余的所述容腔为执行腔,且执行腔的数量≥1,所述致动腔对应设置有致动单元,致动单元用于驱动致动腔产生容积变化而促使流体工质流入或流出各个执行腔,以控制执行腔的容积变化,可实现更少甚至单个致动单元驱动多个容腔的容积以特定规律或时序产生变化,进而对容腔外部流体或部件提供预定的致动效果,相较于多腔多致动单元,结构更为紧凑,易于实现更高程度的轻薄化和微小型化,致动过程控制简单,通过匹配致动腔和执行腔的数量和布置形式,更易于实现阵列型多点控制,适用于当前VR、AR、MR触觉反馈、微型机器人的夹持、行走、搬运等流控过程及包含时序动作的微型阀的构建。

进一步包括所述执行腔的外壁部分或全部地构成为软膜,所述的软膜能够随流体工质流入或流出其所在的执行腔而变形。

进一步包括所述容腔的外壁部分或全部地构成为软膜,所述的软膜能够随流体工质流入或流出其所在的容腔而变形。

进一步包括所述致动腔通过连通腔和执行腔连通。

进一步包括相邻两个所述执行腔之间通过连通腔连通。

进一步包括所述致动单元为压电致动器、静电致动器、电磁致动器、形状记忆金属致动器、气体致动器、热致动器或机械致动器。

进一步包括所述容质腔内的流体工质为可压缩或不可压缩。

本发明的有益效果是:本发明提供的一种流体致动器,

(1)可实现更少甚至单个致动单元驱动多个容腔的容积以特定规律或时序产生变化,进而对容腔外部流体或部件提供预定的致动效果,当在单路径或多路径上形成特定时序时,可用于构建流体泵;

(2)相较于多腔多致动单元,结构更为紧凑,易于实现更高程度的轻薄化和微小型化,致动过程控制简单;

(3)通过匹配致动腔和执行腔的数量和布置形式,更易于实现阵列型多点控制,适用于当前VR、AR、MR触觉反馈、微型机器人的夹持、行走、搬运等流控过程及包含时序动作的微型阀的构建。

附图说明

下面结合附图和实施例对本发明进一步说明。

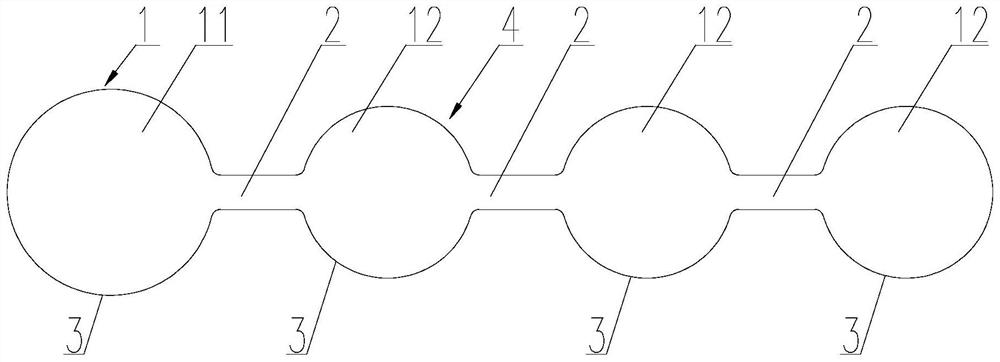

图1为本发明实施例一中的串联型流体致动器的结构示意图;

图2为本发明实施例一中的另一种串联型流体致动器的结构示意图;

图3为本发明实施例一中的流体致动器循环工作过程中各容腔容积变化过程中(a)状态下的示意图;

图4为本发明实施例一中的流体致动器循环工作过程中各容腔容积变化过程中(b)状态下的示意图;

图5为本发明实施例一中的流体致动器循环工作过程中各容腔容积变化过程中(c)状态下的示意图;

图6为本发明实施例一中的流体致动器循环工作过程中各容腔容积变化过程中(d)状态下的示意图;

图7为本发明实施例一中的流体致动器循环工作过程中各容腔容积变化过程中(e)状态下的示意图;

图8为本发明实施例一中的流体致动器循环工作过程中各容腔容积变化过程中(f)状态下的示意图;

图9为本发明实施例一中的流体致动器循环工作过程中各容腔容积变化过程中(g)状态下的示意图;

图10为本发明实施例一中的流体致动器循环工作过程中各容腔容积变化过程中(h)状态下的示意图;

图11为本发明实施例一中的流体致动器循环工作过程中各容腔容积变化过程中(i)状态下的示意图;

图12为本发明实施例一中的流体致动器循环工作过程中各容腔容积变化过程中(j)状态下的示意图;

图13为本发明实施例二中的并联型流体致动器的结构示意图;

图14为本发明实施例三中的多路径流体致动器的结构示意图;

图15为本发明实施例四中的阵列型多点控制流体致动器的结构示意图;

图16为本发明实施例五中的多致动腔串联型流体致动器的结构示意图;

图17为本发明实施例五中的多致动腔并联型流体致动器的结构示意图;

图18为本发明实施例五中的多致动腔阵列型多点控制流体致动器的结构示意图;

图19为本发明实施例六中的致动腔本身可提供致动效果的流体致动器的结构示意图;

图20为本发明实施例七中的可实现双向致动控制的流体致动器的结构示意图。

图中:1、容腔,11、致动腔,12、执行腔,2、连通腔,3、软膜,4、容质腔。

具体实施方式

现在结合附图对本发明做进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

如图1是本发明的结构示意图,一种流体致动器,包括多个容积可变的容腔1,所述容腔1之间通过连通腔2连通,所述容腔1和连通腔2共同构成封闭的容质腔4,所述容质腔4内充满流体工质,多个所述容腔1中至少一个形成致动腔11,其余的所述容腔1为执行腔12,且执行腔12的数量≥1,所述致动腔11对应设置有致动单元,致动单元用于驱动致动腔11产生容积变化而促使流体工质流入或流出各个执行腔12,以控制执行腔12的容积变化,可实现更少甚至单个致动单元驱动多个容腔的容积以特定规律或时序产生变化,进而对容腔外部流体或部件提供预定的致动效果。相较于多腔多致动单元,结构更为紧凑,易于实现更高程度的轻薄化和微小型化,致动过程控制简单,通过匹配致动腔和执行腔的数量和布置形式,更易于实现阵列型多点控制,适用于当前VR、AR、MR触觉反馈、微型机器人的夹持、行走、搬运等流控过程及包含时序动作的微型阀的构建;

本发明的一种流体致动器,可实现更少甚至单个致动单元驱动多个容腔的容积以特定规律或时序产生变化,进而对容腔外部流体或部件提供预定的致动效果,当在单路径或多路径上形成特定时序时,可用于构建流体泵。

所述致动单元在激励作用下促使致动腔的容积产生变化,所述致动腔的容积变化促使容质腔内的流体工质产生流动并传递压力,进而驱动执行腔容积产生变化,通过调整致动单元的激励、连通腔的流阻、容腔的大小,促使各容腔以特定规律或时序产生容积变化,从而形成预定的致动效果。

所述执行腔12的外壁部分或全部地构成为软膜3,所述容腔1的外壁部分或全部地构成为软膜3,所述的软膜3能够随流体工质流入或流出其所在的容腔1而变形。

所述致动腔11通过连通腔2和执行腔12连通,相邻两个所述执行腔12之间通过连通腔2连通,所述的软膜3能够随流体工质流入或流出其所在的执行腔12而变形。

致动单元为致动腔11容积变化提供动力,即是,致动单元在激励作用下促使致动腔11的容积产生变化,致动单元与致动腔11固定连接,甚至致动单元形成为致动腔11的一部分,或者是致动单元布置在致动腔11的附近或周围,所述致动单元为压电致动器、静电致动器、电磁致动器、形状记忆金属致动器、气体致动器、热致动器或机械致动器。

当致动单元为压电致动、形状记忆金属致动或机械致动时,驱动力需要通过结构部件的直接接触作用于致动腔11,此时,致动单元需与致动腔11固定连接,甚至致动单元可以作为围成致动腔11的一部分;当致动单元为静电致动、电磁致动、气体致动或热致动时,并不需要通过结构部件的直接接触来传递驱动力,此时,致动单元可以配置在致动腔的附近或周围,需要说明的是,致动单元的形式除上述几种外,还包括任意其他的可致使部件产生运动或变形的驱动形式,其目的主要是促使致动腔的容积产生变化。

致动腔11在致动单元驱动力的作用下产生容积变化,既可同与之连通的执行腔12一样,对外部流体或部件提供致动效果,此时,围成容腔1(包含致动腔11和执行腔12)的外壁部分或全部地形成为软膜3;亦可仅仅作为促使与之连通的各执行腔12对外部流体或部件提供致动效果的条件,本身不参与致动,此时,围成容腔1的至少一个执行腔12的外壁部分或全部地形成为软膜3,总之,容腔1中的至少两个需对外部流体或部件提供致动效果,以形成有效的特定规律或时序。

另外,软膜3的材质可以为金属膜或聚合物膜,或金属与聚合物组成的复合材料膜,在此不做限制,软膜的特点在于,在压力作用下易于产生变形。

在致动腔11的容积变化促使容质腔4内的流体工质产生流动过程中,连接于各容腔1之间的连通腔2本身具有流阻,通过调整连通腔2的截面形状、尺寸及连通腔2的长度等特征参数,可对连通腔2的流阻进行调控,同时还可以在连通腔2内设置流阻调节器,配合进行各容腔1之间的流阻调控。和/或合理配置各容腔1的大小及其容积变化难易程度(具体为软膜变形的难易程度、变形位移),以实现各容腔1以特定的规律或时序产生容积变化,从而形成预定的致动效果。

填充于容质腔4内的流体工质可压缩、弱可压缩或不可压缩,可以为高压油、水、空气或其他,在此不做限制,容质腔4内的流体工质在致动单元驱动力的作用下产生流动,这一过程伴随着压力传递,从而促使流道连通的各容腔体积的变化。

本发明的一种流体致动器可根据应用场景的不同,设置不同数量和连接形式的致动腔11和执行腔12,下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

实施例一:

如图1-图12所示,本实施例以容腔1中包含一个致动腔11和三个执行腔12为例进行说明,围成执行腔12的外壁,部分或全部地形成为软膜3,三个连通腔2从左往右依次为第一连通腔、第二连通腔Ⅰ和第二连通腔Ⅱ,致动腔11与其相邻的执行腔12之间通过第一连通腔连通,相邻执行腔12之间通过第二连通腔Ⅰ和第二连通腔Ⅱ依次连通,形成单一连通路径,其工作过程为:

当致动单元在激励作用下,促使致动腔11容积减小时,流体工质从致动腔11内流出,使各执行腔12软膜3膨胀,由于各执行腔12的容积可变及各连通腔具有事先设定的流动阻力,导致各执行腔12的软膜3膨胀的速度不同,具体来讲,该速度差异由执行腔12的软膜3膨胀的难易程度、变形位移和流体工质流经连通腔的流动阻力共同决定。

在本实施例中,图3(a)为初始状态,三个执行腔12从左往右依次为执行腔Ⅰ、执行腔Ⅱ和执行腔Ⅲ,当流体工质进入到执行腔Ⅰ时,由于软膜3被设计成比较容易产生形变的模式,第二连通腔Ⅰ的流动阻力被设计成相对较大的模式,因此流体工质更倾向于驱动执行腔Ⅰ的软膜3膨胀,此时流经第二连通腔Ⅰ的流体工质较少,当执行腔Ⅰ的软膜3膨胀到一定程度时,软膜3膨胀的难度增大,导致腔内的压力持续增加,从而使流经第二连通腔Ⅰ的流体工质增多,即流入执行腔Ⅱ的流体工质增多,这种流体工质在流量分配方式上的动态变化,在客观上造成一种效果,即流体工质进入执行腔Ⅰ的即时流量远大于进入执行腔Ⅱ的即时流量,导致执行腔Ⅰ软膜3的膨胀速度要大于执行腔Ⅱ的软膜3膨胀速度,依次类推,执行腔Ⅱ的软膜3的膨胀速大于执行腔Ⅲ的软膜3膨胀速度,如此,在总体上可以观察到三个执行腔12的软膜3按流体工质流入的先后顺序依次膨胀,如图4(b)-图6(d)。

当致动单元在激励作用下,促使致动腔11容积增大时,流体工质流回致动腔11,使各执行腔12软膜3收缩,由于各执行腔12的容积可变及各连通腔具有事先设定的流动阻力,导致各执行腔12软膜3收缩的速度不同。与膨胀过程类似,该速度差异由执行腔12软膜3收缩的难易程度、变形位移和流体工质流经连通腔的流动阻力共同决定。在本实施例中,离致动腔11最近的执行腔Ⅰ内的流体工质最先流回致动腔11,由于软膜3被设计成比较容易产生形变的模式,第二连通腔Ⅰ的流动阻力被设计成相对较大的模式,因此流体工质更倾向于驱动执行腔Ⅰ的软膜3收缩,此时经第二连通腔Ⅰ回流的流体工质较少,当执行腔Ⅰ的软膜3收缩到一定程度时,软膜3收缩的难度增大,导致该腔内的压力持续减小,从而使流经第二连通腔Ⅰ的流体工质增多,即从执行腔Ⅱ流回的流体工质增多,这种流体工质在流量分配方式上的动态变化,在客观上造成一种效果,即流体工质经执行腔Ⅰ回流的即时流量远大于经执行腔Ⅱ回流的即时流量,导致执行腔Ⅰ软膜3的收缩速度要大于执行腔Ⅱ的软膜3收缩速度,依次类推,执行腔Ⅱ软膜3的收缩速大于执行腔Ⅲ软膜3的收缩速度,如此,在总体上可以观察到三个执行腔12软膜3按流体工质回流的先后顺序依次收缩,如图7(e)-图9(g)。

当致动单元在周期性信号激励下,促使致动腔容积周期性变化时,执行腔Ⅰ、执行腔Ⅱ、执行腔Ⅲ的软膜呈周期性依次膨胀和收缩,如图6(d)-图12(j)。

通过调节围成各执行腔12软膜3变形的难易程度、变形位移和流体工质流经连通腔的流动阻力,可以调节各个执行腔12软膜3的变形速度和位移的差异,实现各执行腔12以特定规律或时序产生容积变化,从而形成预定的致动效果。

实施例二:

如图13所示,本实施例与实施例一的结构原理基本相同,区别在于,致动腔11通过多个第一连通腔与各个执行腔12连通,其工作过程为:

当致动单元在激励作用下,促使致动腔11容积变化时,流体工质从致动腔11内流出或流回致动腔11,使各执行腔12软膜3膨胀或收缩,由于各执行腔12的容积可变及各第一连通腔具有事先设定的流动阻力,导致各执行腔12软膜3膨胀或收缩的速度不同。具体来讲,该速度差异由执行腔12的软膜3膨胀的难易程度、变形位移和流体工质流经连通腔的流动阻力共同决定。通过调节围成各执行腔12的软膜3变形的难易程度、变形位移和流体工质流经各第一连通腔的流动阻力,可以调节各个执行腔12的软膜3的变形速度和位移的差异,实现各执行腔12以特定规律或时序产生容积变化,从而形成预定的致动效果。

实施例三:

如图14所示,本实施例与实施例一、二的结构原理基本相同,区别在于,致动腔11与执行腔12之间以及执行腔12之间均通过连通腔依次连通,形成多条连通路径,构成多路径多点致动控制形式。

实施例四:

如图15所示,本实施例与实施例一至实施例三的结构原理基本相同,区别在于,位于多条连通路径上的执行腔12通过连通腔连通,构成阵列型多点致动控制形式。

实施例五:

如图16-图18所示,本实施例与实施例一至实施例四的结构原理基本相同,区别在于,容腔1中的至少两个形成为致动腔11,当单个致动腔11的致动效能不足的时候,可以通过设置多个致动腔11的形式提高致动效能。

实施例六:

如图19所示,本实施例与实施例一至实施例五的结构原理基本相同,区别在于,围成容腔1(包含致动腔11和执行腔12)的外壁,部分或全部地形成为软膜3,即是,致动腔11本身可以对外部流体或部件提供致动效果。

实施例七:

如图20所示,本实施例与实施例一至实施例六的结构原理基本相同,区别在于,在邻近执行腔Ⅲ的位置设置一个或多个致动腔11,引入的一个或多个致动腔11通过第一连通腔与执行腔Ⅲ连通,由此可实现双向致动。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 用于飞行器的控制表面的致动器组件、包含该致动器组件的飞行器及使用它们的方法

- 飞行器致动器组件、飞行器致动器、保持装置及一套部件

- 用于监控并诊断用于致动流体管道用阀的致动器装置的系统和方法,以及形成该系统一部分的致动器装置

- 流体致动器、流体致动器的控制方法及存储介质