一种气相光气化反应器及其应用

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及一种气相光气化反应器及其应用,特别是使用该气相光气化反应器制备异氰酸酯的方法。

背景技术

目前,异氰酸酯的生产主要是通过光气与有机胺反应形成异氰酸酯和氯化氢,然后将异氰酸酯与氯化氢分离出来。光气与有机胺的反应具有反应速率快,反应放热量大的特点,如若混合速度慢,则极易产生较多结焦物,结焦物累积会在反应器内挂壁结焦、结块,最终堵塞反应器,所以需要对光气和胺进行快速混合,以避免在反应器内生成固体物质,延长反应器运行周期。同时反应放热量大,需要控制反应温度,避免较多热点形成,增加副反应发生。

在一些制备异氰酸酯的反应器中,将胺、惰性介质和光气由内到外分隔成三层稀薄气体,同向进入反应器混合区中再混合反应的一类反应器,但是该反应器存在混合效果不好的问题,导致混合的时间延长,进而极易产生出较多的结焦物。

还有一些基于微通道的反应器,将光气和胺蒸气分别通过这些微通道进行预分散,在微通道出口处进行混合反应。这种结构有利于反应混合,并且将多个微反应器进行并联,就可简单地得到放大的反应器;但是这些进料管线特别易于沉积固体和堵塞。

又有一些配有折流挡板的反应器,管式反应器内安装有锥形挡板以产生湍流,增强混合效果,使气体反应物在较低的流速下可以获得湍流状,并促使反应物的混合距离缩短,但是容易形成返混,增加副反应发生几率。

发明内容

针对上述问题,本发明的目的是提供一种气相光气化反应器,保证较好的混合效果的同时,减小生成副产物的几率。

本发明的另一目的提供一种利用该气相光气化反应器制备异氰酸酯的方法。

为达到上述目的,本发明采用如下技术方案:

一种气相光气化反应器,包括反应器主体,所述反应器主体包括自后至前依次设置的进料单元、具有第一反应通道的第一连接单元、一或多个混合单元、具有第二反应通道的第二连接单元及出料单元;

所述进料单元具有第一主通道及多个第一侧通道,多个所述第一侧通道设置在所述第一主通道的旁侧,每个所述第一侧通道的整体或至少部分被配置为具有能够避免流体自其出口流向入口的弯曲形状,所述第一主通道的入口与第一进料口连通,所述第一侧通道的入口与第二进料口连通,所述第一进料口和所述第二进料口用于分别通入气相光气化反应的两种反应原料,所述第一主通道的出口及多个所述第一侧通道的出口汇集并和所述第一连接单元的所述第一反应通道连通;

所述混合单元具有多个分流通道,各所述分流通道的入口和所述第一反应通道连通,各所述分流通道的出口汇集并和所述第二连接单元的所述第二反应通道连通;

所述出料单元具有第二主通道及多个第二侧通道,多个所述第二侧通道设置在所述第二主通道的旁侧,所述第二侧通道被配置为具有能够避免流体自其出口流向入口的弯曲形状,所述第二主通道的入口及所述第二侧通道的入口和所述第二反应通道连通,所述第二主通道的出口和多个所述第二侧通道的出口汇集。

优选地,所述第二进料口为环形且环绕所述第一进料口,所述第二进料口用于通入光气。

优选地,所述第一侧通道、所述分流通道及所述第二侧通道分别包括自各自的入口向外倾斜延伸的入口段、及自各自的出口向外倾斜延伸出口段,所述入口段和所述出口段通过弧形段连接。

更优选地,所述第一侧通道的入口段自其入口逐渐向后且向外倾斜,所述第一侧通道的出口段自其出口逐渐向后且向外倾斜;所述分流通道的入口段自其入口逐渐向前且向外倾斜,所述分流通道的出口段自其出口逐渐向前且向外倾斜;所述第二侧通道的入口段自其入口逐渐向后其向外倾斜,所述第二侧通道的出口段自其出口逐渐向后且向外倾斜。

进一步地,所述第一侧通道的弧形段位于其入口段和出口段的后侧,所述分流通道的弧形段位于其入口段和出口段的前侧,所述第二侧通道的弧形段位于其入口段和出口段的后侧。

更优选地,所述入口段的延伸方向或所述出口段的延伸方向与所述反应器主体的长度方向的夹角小于90度,所述第一主通道、所述第一反应通道、所述第二主通道及所述第二反应通道分别沿所述反应器主体的长度方向延伸并对齐。

进一步地,所述夹角在15度至90度之间,特别是30度至60度之间。

进一步地,所述第一侧通道、所述分流通道及所述第二侧通道的数量为2至6个并沿所述反应器主体的圆周方向间隔设置。所述第一侧通道、所述分流通道及所述第二侧通道的数量可以相同也可以不同,优选为2~3个。

进一步地,各所述弧形段的内边缘的圆弧半径和外边缘的圆弧半径的比为1:2~6。

优选地,所述混合单元的数量为一个,所述第一反应通道和所述第二反应通道仅由多个所述分流通道连通;或,所述混合单元的数量为2至5个,相邻的两个混合单元通过具有第三反应通道的第三连接单元连接,所述第一反应通道和所述第二反应通道通过所述分流通道及所述第三反应通道连通。

优选地,所述反应器主体由多个管道形成,所述多个管道包括至少两个直管及多个弯管。其中第一个所述直管的后部内插入一内管,所述第一主通道的至少一部分为所述内管的管腔,所述第一侧通道包括所述弯管的管腔及第一个直管和所述内管之间的空腔,所述第一反应通道形成于第一个直管的前部内,所述内管的后端部内形成有所述第一进料口,所述内管的后端部和第一个直管的后端部之间形成有所述第二进料口;所述第二反应通道及所述第二主通道形成于另一个直管内,所述分流通道及所述第二侧通道则分别由所述弯管形成。

优选地,所述气相光气化反应器还包括能够放置冷却介质的壳体,所述反应器主体设置于所述壳体内,所述壳体上还有出料口,所述第二主通道的出口和所述第二侧通道的出口汇集后连通至所述出料口。

更优选地,所述冷却介质为液相惰性溶剂,包括但不限于:甲苯、二甲苯、氯苯和邻二氯苯。

所述气相胺包括但不限于:1,6-己二胺(HDA)、3,5-三甲基-5-氨基甲基环己烷(IPDA)、4,4’-二氨基二环己基甲烷二胺、1,3-环己二甲胺、甲基环己二胺、三甲基己二胺、戊二胺、二苯基甲烷二胺、甲苯二胺等。

本发明还采用如下技术方案:

一种制备异氰酸酯的方法,采用如上所述的气相光气化反应器,将气相胺通过所述第一进料口通入所述第一主通道,将光气通过所述第二进料口通入多个所述第一侧通道,使气相胺和光气进入所述第一反应通道内初步反应后,再经过多个所述分流通道分流后在所述第二反应通道内进一步混合并反应,然后经过所述第二主通道及多个所述第二侧通道分流及汇集后出料。

优选地,在壳体内通入冷却介质,所述反应器主体设置在所述壳体内,控制所述壳体内的冷却介质的温度比气相胺和光气的反应温度低5~30℃。

更优选地,所述冷却介质为液相惰性溶剂,所述壳体内维持正压,所述液相惰性溶剂汽化或升温后带走所述反应器主体的热量。

优选地,使用骤冷剂将自所述出料单元出料的反应物骤冷,脱除光气,得到目标产品。

优选地,气相胺为HDA,HDA和光气的摩尔比:1:2~8之间,优选1:3~5。进料的温度:HDA进料温度220~380℃之间,优选260~320℃之间;光气进料温度等于或略高于HDA进料温度,优选高于HDA进料温度10~50℃,最优10~30℃。反应的温度:反应温度控制在不高于进料光气温度10~30℃。进料的压力:光气压力0~1.0MPa,优选0.1~0.5MPa,最优0.2~0.3MPa;HDA压力优选0.1~0.5MPa,最优0.2~0.3MPa。

本文中,方位词“前”、“后”是根据反应器本体内流体的流向定义的,以流体的下游端为前,上游端为后。

本发明采用以上方案,相比现有技术具有如下优点:

本发明的气相光气化反应器,气相光气化反应的两种原料经由进料单元的主通道和侧通道进料后在第一反应通道撞击混合,物料再通过混合单元的分流通道分流后在第二反应通道内进一步撞击混合,强化混合效果,然后通过出料单元分流汇集后出料,保证较好的混合效果的同时,减少或避免副产物生成。

附图说明

为了更清楚地说明本发明的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

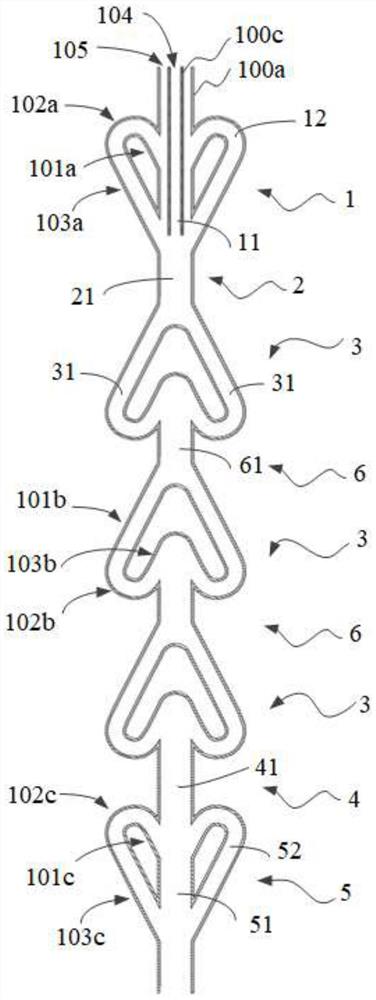

图1为根据本发明实施例的气相光气化反应器的示意图。

图2为根据本发明实施例的第一种反应器主体的立体示意图。

图3为图2所示的第一种反应器主体沿其长度方向的剖视图。

图4为根据本发明实施例的反应器主体的第一进料口及第二进料口的示意图。

图5为根据本发明实施例的第二种反应器主体的立体示意图。

图6为根据本发明实施例的第三种反应器主体的立体示意图。

其中,

100-反应器主体;100a-直管;100b-弯管;100c-内管;101a、101b、101c-入口段;102a、102b、102c-弧形段;103a、103b、103c-出口段;104-第一进料口;105-第二进料口;200-壳体;201-出料口;

1-进料单元;11-第一主通道;12-第一侧通道;

2-第一连接单元;21-第一反应通道;

3-混合单元;31-分流通道;

4-第二连接单元;41-第二反应通道;

5-出料单元;51-第二主通道;52-第二侧通道;

6-第三连接单元;61-第三反应通道。

具体实施方式

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域的技术人员理解。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。

需要说明的是,权利要求书及说明书中述及的方位词“前”、“后”是根据反应器内流体的流向定义的,以流体的下游端为前,上游端为后;具体如图3所示,“前”对应于图3纸面的下侧,“后”对应于图3纸面的上侧。

参照图1所示,本实施方式的气相光气化反应器包括壳体200及设置于壳体200中的反应器主体100。壳体200内置有冷却介质,反应器主体100的大部分浸没在冷却介质中。壳体200上还有出料口201,反应器主体100的出口直接或通过一出料管和该出料口201连通。该冷却介质选用液相惰性溶剂,可选自甲苯、二甲苯、氯苯和邻二氯苯,其和反应器主体100接触后升温或汽化,来将反应热量带走。壳体200内维持正压,控制壳体200内的冷却介质的温度比反应温度低5~30℃。

本实施方式的一种反应器主体100如图2至图4所示,反应器主体100包括一个进料单元1、一个第一连接单元2、多个混合单元3、一个第二连接单元4及一个出料单元5。该进料单元1、第一连接单元2、混合单元3、第二连接单元4及出料单元5自后至前依次连接。该反应器主体100由多个管道(包括直管100a和弯管100b)相交叉连接形成,反应器主体100的供流体流通的通道由管道的管腔形成。在另外一些实施方式中,反应器主体100由开设腔室的基材形成,反应器主体100的供流体流通的通道为开设在该基材中的腔室。

结合图3和图4所示,该反应器主体100具有第一进料口104和第二进料口105,第一进料口104和第二进料口105用于分别通入气相光气化反应的两种反应原料。具体地,第二进料口105为环形且环绕第一进料口104,第二进料口105用于通入光气,第一进料口104用于通入气相光气化反应的另一原料,如气相胺。本实施例中,在第一个直管100a(图3最上侧的直管100a)的后部内插入较细的内管100c,该内管100c的管腔的后端即为第一进料口104,其向下延伸至进料单元1的前端;第一个直管100a和内管100c之间形成环形的通道,该通道的后端即为第二进料口105。内管100c固定在第一个直管100a内,如果与内管100c相连的进料管固定,或通过挡板和第一个直管100a固定,挡板上设有允许气相原料进入的通孔。

进料单元1具有第一主通道11及多个第一侧通道12,多个第一侧通道12设置在第一主通道11的旁侧。第一主通道11沿反应器主体100的长度方向(即前后方向)直线延伸,第一侧通道12被配置为具有能够避免流体自其出口流向入口的弯曲形状;第一侧通道12的数量为2至6个,并沿第一主通道11的圆周方向间隔均匀布置。本实施方式中,第一侧通道12的数量为2个,分别设于第一主通道11的相对两侧。第一主通道11的入口与上述的第一进料口104连通,各个第一侧通道12的入口与上述的第二进料口105连通,第一主通道11的出口及多个第一侧通道12的出口汇集。进一步地,进料单元1为主要由第一个直管100a(图3最上侧的直管100a)和多个弯管100b相交叉构成的第一正向特斯拉阀结构,直管100a内的内管100c的管腔即为上述的第一主通道11,弯管100b的管腔和直管100a与内管100c之间的环形腔体组成为上述的第一侧通道12。

本实施方式中,内管100c的前端和第一个直管100a之间不封闭。而在另一些实施方式中,内管100c的前端和直管100a之间封闭,则,第一主通道11包括内管100c的管腔和第一个直管100a的一部分管腔。在又一些实施方式中,第一个直管100a内不设置内管100c,第一进料口104由第一个直管100a的后端形成,第二进料口105则开设在弯管100b上,此时,第一主通道11为第一个直管100a后部的管腔,第一侧通道12为弯管100b的管腔。

第一连接单元2具有第一反应通道21,第一反应通道21沿前后方向延伸,其后端连通至第一主通道11的出口与第一侧通道12的出口的汇集处。进一步地,第一连接单元2由第一个直管100a前部的管腔形成,该第一反应通道21的后端和上述的第一正向特斯拉阀结构的出口连接。

混合单元3具有多个分流通道31,各分流通道31的入口和第一反应通道21的前端连通,各分流通道31的出口汇集。分流通道31向外弯曲设置,此处的方位词“内”“外”是以第一反应通道21的中心线为参照而定义的,以远离该中心线为外,反之为内。分流通道31的数量为2至6个,并沿一圆周方向间隔均匀布置。本实施方式中,第一侧通道12的数量为2个。具体地,各分流通道31分别由弯管100b形成,多个弯管100b相互交叉构成逆向特斯拉阀结构。混合单元3的数量优选为2至5个。具体地,混合单元3的数量为3个,每两个混合单元3通过一个具有第三反应通道61的第三连接单元6连接,第一反应通道21和第二连接单元4的第二反应通道41通过分流通道31及第三反应通道61连通。每个第三连接单元6分别为一直管100a,具体为图1至图3中第二个和第三个直管,该直管的管腔即为第三反应通道61。

第二连接单元4具有上述的第二反应通道41,第二反应通道41沿前后方向延伸,其后端连通至各分流通道31的出口的汇集处。进一步地,结合图1和图2所示,第二连接单元4由一直管100a(即为第四个直管,具体为图2下侧的直管100a)后部的管腔形成,该直管100a的后端和上述的逆向特斯拉阀结构的出口连接。第一连接单元2和第二连接单元4经通过上述的混合单元3连接,第一反应通道21和第二反应通道41仅通过上述的两个分流通道31连通。

出料单元5具有第二主通道51及多个第二侧通道52,多个第二侧通道52设置在第二主通道51的旁侧。第二主通道51沿反应器主体100的长度方向(即前后方向)直线延伸,第二侧通道52被配置为具有能够避免流体自其出口流向入口的弯曲形状;第二侧通道52的数量为2至6个,并沿第二主通道51的圆周方向间隔均匀布置。本实施方式中,第二侧通道52的数量为2个,分别设于第二主通道51的相对两侧。第二侧通道52被配置为具有能够避免流体自其出口流向入口的弯曲形状,第二主通道51的入口及第二侧通道52的入口和第二反应通道41连通,第二主通道51的出口和多个第二侧通道52的出口汇集。进一步地,出料单元5为由一个直管100a(具体为上述第四个直管)和多个弯管100b相交叉构成的第二正向特斯拉阀结构,第四个直管100a前部的管腔即为上述的第二主通道51,弯管100b的管腔为上述的第二侧通道52。进一步地,本实施方式中,进料单元1和出料单元5的结构大体类似,区别在于:进料单元1中第一主通道11的入口和第一侧通道12的入口不相连通;第一主通道11由一内管100c形成,而第二主通道51由第四个直管100a前部的管腔形成。

如图3所示,第一侧通道12的弯曲部分分别包括自其入口向外倾斜延伸的入口段101a、及自其出口向外倾斜延伸的出口段103a,入口段101a和出口段103a通过弧形段102a连接;分流通道31包括自其入口向外倾斜延伸的入口段101b、及自其出口向外倾斜延伸的出口段103b,入口段101b和出口段103b通过弧形段102b连接;第二侧通道52的弯曲部分包括自其入口向外倾斜延伸的入口段101c、及其出口向外倾斜延伸的出口段103c,入口段101c和出口段103c通过弧形段102c连接。第一侧通道12的入口段101a自其入口逐渐向后且向外倾斜,第一侧通道12的出口段103a自其出口逐渐向后且向外倾斜;分流通道31的入口段101b自其入口逐渐向前且向外倾斜,分流通道31的出口段103b自其出口逐渐向前且向外倾斜;第二侧通道52的入口段101c自其入口逐渐向后其向外倾斜,第二侧通道52的出口段103c自其出口逐渐向后且向外倾斜。第一侧通道12的弧形段102a位于其入口段101a和出口段103a的后侧,分流通道31的弧形段102b位于其入口段101b和出口段103b的前侧,第二侧通道52的弧形段102c位于其入口段101c和出口段103c的后侧。进一步地,第一侧通道12的弯曲部分的形状和第二侧通道52的弯曲部分的形状相同,分流通道31的形状和第一侧通道12/第二侧通道52的弯曲部分的形状相对水平的平面镜像对称。

第一主通道11、第一反应通道21、第二主通道51及第二反应通道41分别沿反应器主体100的长度方向延伸并对齐。入口段101的延伸方向与反应器主体100的长度方向的夹角小于90度,出口段103的延伸方向与反应器主体100的长度方向的夹角小于90度,优选均为45度。各弧形段102a、102b、102c的内边缘的圆弧半径和外边缘的圆弧半径的比为1:2~6,优选为1:4。

第一反应通道21、第二反应通道41、第三反应通道61、第一主通道11、第一侧通道12、分流通道31、第二主通道51、第二侧通道52均由管道形成,管道包括多个直管100a和多个弯管100b,弯管100b间隔且交错地设置于直管100a的四周,这些弯管100b和直管100a相交叉连接,形成上述的反应器主体100。其中,第一主通道11、第一反应通道21、第二反应通道41、第三反应通道61及第二主通道51在前后方向上对齐。

本实施方式的另一种反应器主体100如图5所示,其与图2所示的反应器主体100的区别在于:混合单元3的数量为一个,第一连接单元2和第二连接单元4通过一个混合单元3的两个分流通道31连通。

本实施方式的另一种反应器主体100如图6所示,其与图2所示的反应器主体100的区别在于:(1)混合单元3的数量为3个,每两个混合单元3通过一个具有第三反应通道61的第三连接单元6连接,第一反应通道21和第二反应通道41通过分流通道31及第三反应通道61连通;(2)第一侧通道12、分流通道31、及第二侧通道52的数量,第一侧通道12、分流通道31、及第二侧通道52的数量分别为3个,分别沿圆周方向间隔均匀设置。

本实施方式还提供上述气相光气化反应器在制备异氰酸酯中的应用。该制备异氰酸酯的方法,采用上述的气相光气化反应器,将气相胺通过第一进料口104通入第一主通道11,将光气通过第二进料口105通入多个第一侧通道12,使气相胺和光气进入第一反应通道21内初步反应后,再经过多个分流通道31分流后在第二反应通道41内进一步混合并反应,然后经过第二主通道51及多个第二侧通道52分流及汇集后出料;使用骤冷剂将自出料单元5出料的反应物骤冷,脱除光气,得到目标产品。与此同时,壳体200内置有冷却介质,反应器主体100设置在壳体200内,控制壳体200内的冷却介质的温度比气相胺和光气的反应温度低5~30℃。冷却介质为液相惰性溶剂,壳体200内维持正压,液相惰性溶剂汽化或升温后带走反应器主体100的热量。

气相胺具体选用HDA,工艺参数具体如下:

1.HDA和光气的摩尔比:1:2~8之间,优选1:3~5;

2.进料的温度:HDA进料温度220~380℃之间,优选260~320℃之间;光气进料温度220~380℃之间,优选260~320℃之间。

3.反应的温度:反应温度控制在不高于进料温度10~30℃。

4.进料的压力:光气压力0~1.0MPa,优选0.1~0.5MPa,最优0.2~0.3MPa;HDA压力优选0.1~0.5MPa,最优0.2~0.3MPa。

5.壳体200内的液相惰性溶剂:壳体200内液相惰性溶剂的温度控制在低于反应温度5~30℃左右,优选低于反应温度10~20℃;控制壳体200压力为壳体200内溶剂温度的饱和蒸气压,以借助溶剂的蒸发带走反应热。

下面提供具体的实施例。

实施例1

气相光气化反应器采用图6所示的反应器主体100,进料单元1和出料单元5之间连接3个混合单元3,即采用2个正向特斯拉阀结构和3个逆向特斯拉阀结构,相邻特斯拉阀结构的分支(侧通道或分流通道31)沿圆周方向错位布置。第一侧通道12/第二侧通道52/分流通道31的数量分别为3个,与反应器主体100的长度方向的夹角为45度,各弧形段102的内边缘的圆弧半径和外边缘的圆弧半径的比为1:4。壳体200内的溶剂的温度控制在低于反应温度15℃。液相惰性溶剂的温度为285℃,采用氯苯溶剂,控制反应温度为300℃。

HDA加热气化至280℃,光气加热气化至280℃,从第一进料口104通入HDA,从环形的第二进料口105通入光气,HDA和光气的进料摩尔比为1:4,HDA物料通过进料单元1的第一主通道11正向向前流,在出口处与多个弯曲的第一侧通道12的光气混合,通过第一反应通道21后再依次通过多个混合单元3,经由各混合单元3的多个弯曲的分流通道31强化混合,反应物从出料单元5出口处排出进入骤冷区,溶剂氯苯(MCB)将高温反应物骤冷至130℃,气相组分经光气吸收塔、光气解析塔处理后,回收过量光气并套用,液相粗产物脱除少量光气、溶剂、前份杂质以及重组分等得到目标产品HDI,计算产物的收率为98.6%(以胺计)。

本实施例中,正向特斯拉阀结构的进料单元使气相胺和光气分开进料且有效避免返混;逆向特斯拉阀结构的混合单元通过分流再汇集(汇集区域较小)增加物料之间的混合撞击;正向特斯拉阀结构的出料单元将物料分流再汇集以增加出料流速并避免返混;通过这几个单元的组合,保证较好的混合效果的前提下,解决易堵塞的问题,同时防止返混引起的副产物。气相胺物料通过一个正向特斯拉阀结构的第一主通道正向流,在出口处与该正向特斯拉阀结构的多个弯曲的第一侧通道输送的光气混合,通过一段管路后再通过一个逆向特斯拉阀结构强化混合,再通过一个正向特斯拉阀单元高速出料,保证较好的混合效果的同时,避免副产物生成。

进一步地,整个反应系统置于密闭的装满液相惰性溶剂的壳体中,壳体维持正压,使得壳体内液体饱和温度略低于目标反应温度10~20℃。反应热通过壳体液相惰性溶剂汽化或升温带走,以避免反应温度升温过高。因气相光气反应自身会释放较多的反应热,本实施例还避免了通过溶剂淬灭气相光气化的反应混合物的方式来降低反应物的温度,避免出现导致反应产生的宝贵的高温能量被浪费的问题。

本实施例的气相光气化反应器为一种能使反应物高效快速混合且可以有效利用反应放出的大量反应热,降低体系反应温度,减少副反应生成的制备设备。

实施例2

实施例2与实施例1采用相同的气相反应器,区别在于,液相惰性溶剂的温度为270℃,采用氯苯溶剂,控制反应温度为290℃,计算产物的收率为97.2%(以胺计)。

实施例3

实施例3与实施例1采用相同的气相光气化反应器,区别在于,液相惰性溶剂的温度为300℃,采用氯苯溶剂,控制反应温度为310℃,计算产物的收率为97.5%(以胺计)。

实施例4

本实施例与实施例1的区别在于气相光气化反应器不同,采用图1所示的反应器,进料单元1和出料单元5之间连接3个混合单元3,即采用2个正向特斯拉阀结构和3个逆向特斯拉阀结构,相邻特斯拉阀结构的分支(侧通道或分流通道31)沿圆周方向错位布置。第一侧通道12/第二侧通道52/分流通道31的数量分别为2个。

HDA加热气化至280℃,光气加热气化至280℃,从第一进料口104通入HDA,从环形的第二进料口105通入光气,HDA和光气的进料摩尔比为1:4,HDA物料通过进料单元1的第一主通道11正向向前流,在出口处与多个弯曲的第一侧通道12的光气混合,通过第一反应通道21后再依次通过多个混合单元3,经由各混合单元3的多个弯曲的分流通道31强化混合,反应物从出料单元5出口处排出进入骤冷区,溶剂氯苯(MCB)将高温反应物骤冷至130℃,气相组分经光气吸收塔、光气解析塔处理后,回收过量光气并套用,液相粗产物脱除少量光气、溶剂、前份杂质以及重组分等得到目标产品HDI,计算产物的收率为96.9%(以胺计)。

实施例5

本实施例与实施例1的区别在于气相光气化反应器不同,气相光气化反应器采用图5所示的反应器主体100,进料单元1和出料单元5之间连接1个混合单元3,即采用2个正向特斯拉阀结构和1个逆向特斯拉阀结构,相邻特斯拉阀结构的分支(侧通道或分流通道31)沿圆周方向错位布置。第一侧通道12/第二侧通道52/分流通道31的数量分别为2个。

HDA加热气化至280℃,光气加热气化至280℃,从第一进料口104通入HDA,从环形的第二进料口105通入光气,HDA和光气的进料摩尔比为1:4,HDA物料通过进料单元1的第一主通道11正向向前流,在出口处与多个弯曲的第一侧通道12的光气混合,通过第一反应通道21后再依次通过1个混合单元3,经由各混合单元3的弯曲的分流通道31强化混合,反应物从出料单元5出口处排出进入骤冷区,溶剂氯苯(MCB)将高温反应物骤冷至130℃,气相组分经光气吸收塔、光气解析塔处理后,回收过量光气并套用,液相粗产物脱除少量光气、溶剂、前份杂质以及重组分等得到目标产品HDI,计算产物的收率为96.3%(以胺计)。

实施例6

本实施例与实施例1采用的气相光气化反应器相同,IPDA加热气化至320℃,光气加热气化至320℃,从第一进料口104通入IPDA,从环形的第二进料口105通入光气,IPDA和光气的进料摩尔比为1:4,IPDA物料通过进料单元1的第一主通道11正向向前流,在出口处与多个弯曲的第一侧通道12的光气混合,通过第一反应通道21后再依次通过多个混合单元3,经由各混合单元3的多个弯曲的分流通道31强化混合,反应物从出料单元5出口处排出进入骤冷区,溶剂氯苯(MCB)将高温反应物骤冷至130℃,气相组分经光气吸收塔、光气解析塔处理后,回收过量光气并套用,液相粗产物脱除少量光气、溶剂、前份杂质以及重组分等得到目标产品IPDI,计算产物的收率为98.5%(以胺计)。

上述实施例只为说明本发明的技术构思及特点,是一种优选的实施例,其目的在于熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限定本发明的保护范围。凡根据本发明的原理所作的等效变换或修饰,都应涵盖在本发明的保护范围之内。

- 一种气相光气化反应器及其在有机异氰酸酯合成中的应用

- 一种气相光气化反应器