一种耐腐蚀非晶合金多层薄膜及其制备方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明属于材料表面防护技术领域,具体涉及一种耐腐蚀非晶合金多层薄膜及其制备方法。

背景技术

腐蚀是自然界普遍存在的现象,也是金属服役过程中主要失效形式之一。特别在海上装备设施中,海水等含Cl

传统的晶态金属保护层通常具有良好的力学性能和价格低廉等优势,应用广泛,但随着机械零部件服役工况愈发严苛和复杂,在某些特殊环境中,传统晶态金属保护层的耐蚀性往往达不到要求。相比而言,非晶合金由于具有稳定的化学和结构均匀性,无晶态合金中晶界、位错和第二相等容易引起微观腐蚀的结构缺陷,可以形成连续、均匀、致密、低缺陷的钝化膜。因此,将非晶合金涂层覆盖于金属部件表明,能够有效缓解材料的腐蚀问题,具有很高的应用价值。此外,研究发现非晶/非晶异质界面有利于阻碍物质的渗入和微缺陷的扩展,极有可能进一步提升非晶合金的抗腐蚀性。CoFe基非晶合金作为一种重要的过渡金属合金,其具有优异的软磁性能和良好的热稳定性,在传感器、武器、涂料、通信设备和印刷电路板等方面具有巨大的应用前景。本发明采用磁控溅射技术在CoFe基非晶合金中引入Mg基非晶薄层形成非晶/非晶纳米多层薄膜,使其在海洋等含Cl

相比于热喷涂、激光熔覆以及电沉积等制备非晶合金的方法(易产生晶化相、孔隙、或裂纹等),磁控溅射法可提供极快的冷却速度(~10

发明内容

本发明的目的是提供一种通过构造非晶/非晶多层结构,进一步提高非晶合金耐腐蚀性的方法。薄膜采用磁控溅射技术制备,制得的非晶多层薄膜成分均匀、结构致密、防腐性能优异,可应用于海洋装备设施的某些壳体、阀门等重要部件的防腐,提高使用寿命。该方法成本低廉、制备工艺简单、参数易控、适合大规模推广。

本发明的技术方案如下:

一种耐腐蚀非晶合金多层薄膜,由MgCuY和CoFeTaB两种非晶合金薄膜交替叠加组成,其中MgCuY层各成分的原子百分含量为Mg:70%-85%,Cu:3%-10%,Y:5%-15%;CoFeTaB层中各成分的原子百分含量为Co:36%-50%,Fe:17%-30%,Ta:3%-8%,B:25%-37%,所述多层膜中MgCuY层与CoFeTaB层的单层厚度比为1:18-1:22。

一种耐腐蚀非晶合金多层薄膜及其制备方法,采用磁控溅射交替沉积MgCuY非晶层和CoFeTaB非晶层,制得非晶多层薄膜。

具体包括以下步骤:

1)基体清洗:将单面抛光的圆形单晶硅基片超声清洗,吹干,放入基体托盘中,准备镀膜;

2)靶材安装:将CoFeTaB合金靶安装在A号靶材座上作为A靶,将MgCuY合金靶安装在B号靶材座上作为B靶;

3)溅射镀膜:腔体抽真空,达到所需真空度后,通入离化气体,调整工作气压,然后开始交替沉积MgCuY层和CoFeTaB层,通过调节溅射时间来控制每一层的厚度和非晶/非晶薄膜的总厚度;另外在相同的条件下制备相同厚度的CoFeTaB非晶薄膜作为对照。

进一步的,步骤1)中,单面抛光单晶硅基片的取向为(100),直径为50mm,分别用酒精和蒸馏水超声清洗10-15分钟至洁净。

进一步的,步骤2)中,靶材A成分为Co

进一步的,步骤3)中,腔体真空度6.8×10

进一步的,步骤3)中,A号靶选用直流电源,功率50±2W,沉积速率8±0.8nm/分钟。

进一步的,步骤3)中,B号靶选用射频电源,功率25±2W,沉积速率4±0.5nm/分钟。

进一步的,步骤3)中,所制备的非晶多层薄膜中MgCuY非晶层厚度为3.0-4.8nm,CoFeTaB非晶层厚度为75.4-82.1nm,非晶多层膜的总厚度为0.82-1.02μm;制备的CoFeTaB非晶薄膜厚度为0.84-1.02μm。

与现有技术相比,本发明具有以下有益效果:

1)本发明通过在CoFeTaB非晶合金中嵌入极薄的轻合金MgCuY非晶层,得到CoFeTaB/MgCuY非晶/非晶多层薄膜,其中MgCuY层的体积分数约为1/20(MgCuY层、CoFeTaB层单层厚度分别为~4nm和~80nm)。该非晶多层膜结构致密、膜基结合力好,在3.5%(质量分数)的NaCl水溶液中进行电化学测试,多层膜表现出明显提升的耐蚀性能,而且电化学测试后膜层没有出现开裂、脱落现象。

2)本发明结合了两种单层非晶薄膜的优势,同时引入的异质界面可以作为腐蚀物质和腐蚀微裂纹的扩散屏障,进而减缓腐蚀速率,有效保护基材。

3)采用磁控溅射技术,可以抑制非晶薄膜的微缺陷或结构异质性,易于获得高质量的薄膜,并且通过调整参数、沉积时间,可以精确控制薄膜厚度,得到所需的多层结构,易于大规模推广。

附图说明

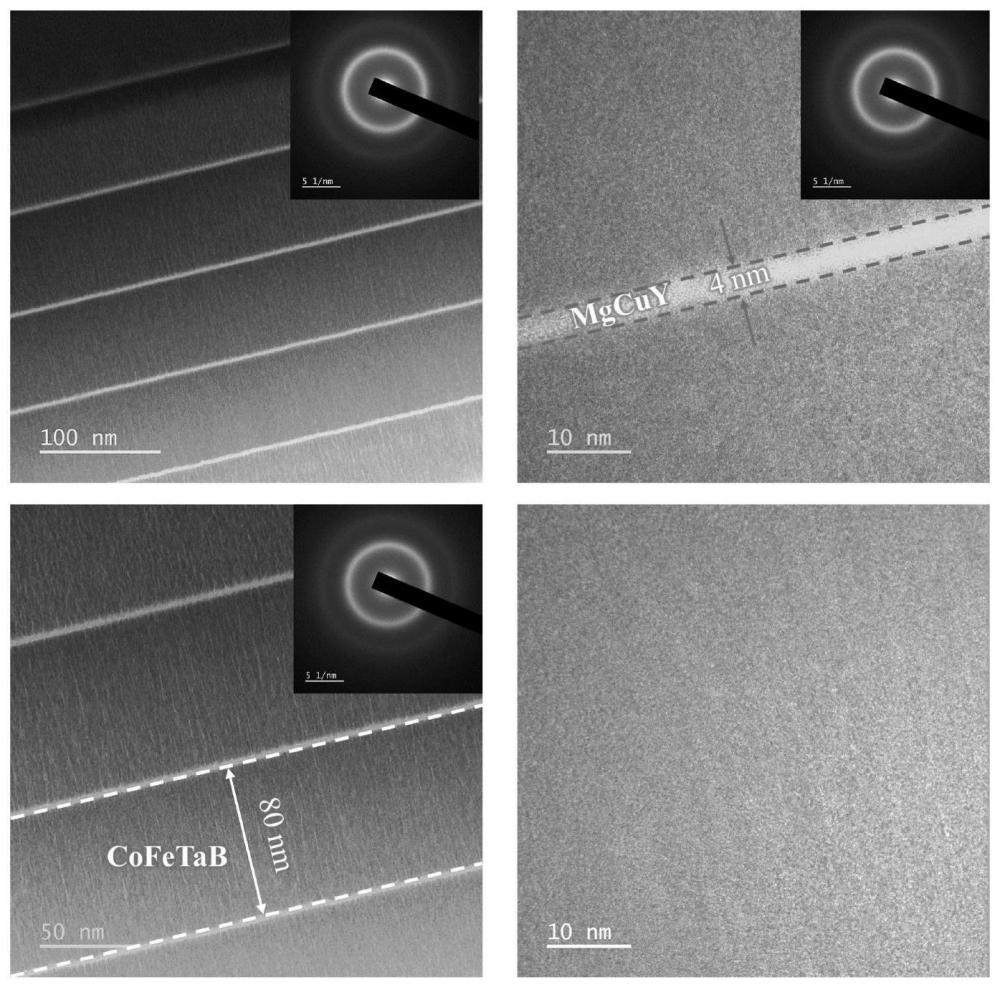

图1为本发明制备的CoFeTaB非晶薄膜和CoFeTaB/MgCuY多层膜的透射电子显微镜照片,插图为选区电子衍射图;

图2为本发明制备的CoFeTaB非晶薄膜和CoFeTaB/MgCuY非晶多层膜的代表性电化学腐蚀测试结果,包括动电位极化曲线和电化学交流阻抗谱。

图3为本发明制备的CoFeTaB非晶薄膜和CoFeTaB/MgCuY非晶多层膜在电化学测试后的表面形貌。

具体实施方法

本发明提供了一种耐腐蚀非晶多层膜的制备方法,该多层膜采用磁控溅射技术制备,通过控制亚层的沉积时间,在CoFeTaB非晶合金中交替嵌入很薄的MgCuY非晶层,得到总膜厚约为1微米的CoFe基非晶多层薄膜,其结构致密、膜基结合力好。在电化学测试中,CoFeTaB/MgCuY多层膜的腐蚀电位升高、腐蚀电流密度降低,容抗弧半径几乎是CoFeTaB非晶薄膜的5倍,电化学测试后膜层没有出现开裂、脱落现象,耐腐蚀性相比于CoFeTaB单质非晶薄膜得到大幅提升。

其制备方法具体包括以下步骤:

1)将单面抛的圆形光单晶硅基片分别用酒精和蒸馏水超声清洗10-15分钟,以确保洁净,吹干后,放入磁控溅射设备基片台上,准备镀膜。

2)将溅射所用到的靶材(CoFeTaB和MgCuY)分别安装在相应的靶材座上,通过调整电源的功率控制靶材溅射速率。在本发明的实施例中,电源的功率和对应的沉积速率分别为:直流电源50±2W,沉积速率为8±0.8nm/分钟;射频电源25±2W,沉积速率为4±0.5nm/分钟。

3)制备多层膜时,采用直流靶和射频靶交替溅射,并控制两靶的工作时间,先在硅基体上溅射沉积一层MgCuY,然后在这层MgCuY层作上溅射沉积CoFeTaB层,如此交替沉积以形成非晶/非晶多层薄膜,并最终达到所需的单层厚度和多层膜总厚度。制备CoFeTaB单质非晶合金薄膜时,仅使用对应的靶材单靶溅射,并最终沉积得到所需厚度。所述多层膜中MgCuY单层厚度3.0-4.8nm,CoFeTaB单层厚度75.4-82.1nm,多层膜的总厚度为0.82-1.02μm。所述的纯CoFeTaB非晶薄膜厚度为0.84-1.02μm。

需要说明的是,在本发明中,为便于考察薄膜的本征耐蚀性能,基体为单面抛光的单晶硅基片,硅片的半导体性质不会影响电化学实验。此外,靶材沉积速率需在镀膜前精确获得,且溅射在室温下进行。在溅射沉积薄膜的过程中,基片台以2.5-3转/分钟的速度匀速旋转,以保证薄膜均匀。薄膜沉积完成后炉冷1-1.5小时后从腔体中取出。

下面结合具体实施例和说明书附图进一步描述本发明。

实施例1,CoFeTaB/MgCuY多层膜的制备:

1)将直径50mm的圆形单面抛光单晶硅(100)基片分别用酒精和蒸馏水超声清洗15分钟,以确保洁净,吹干后,放入磁控溅射设备基片台上,准备镀膜;

2)将CoFeTaB安装在A号直流靶作为A靶,MgCuY安装在B号射频靶作为B靶,靶材成分为Co

3)工作时,先关闭溅射舱门,开冷水机,用机械泵预抽真空,当真空度低于10Pa时打开分子泵继续抽真空,将真空室的气压抽至6.8×10

对比例1,CoFeTaB非晶薄膜的制备:

本实施例所用原料和方法均与实施例一相同,区别在于:

3)中分子泵抽真空至8.0×10

图1为本发明制备的CoFeTaB非晶薄膜和CoFeTaB/MgCuY多层膜的高分辨透射电子显微镜照片和选区电子衍射图,可以看到明显清晰的层状结构和设计的层厚差异,以及各层均匀的非晶无序结构,选区电子衍射图样的弥散环形光晕进一步证实了其非晶结构。

图2为本发明制备的CoFeTaB非晶薄膜和CoFeTaB/MgCuY多层膜在3.5%(质量分数)的NaCl水溶液中进行电化学测试,得到的代表性电位极化曲线和电化学交流阻抗谱。加入MgCuY薄层的多层膜试样的自腐蚀电位变化至-0.508V,自腐蚀电流密度为2.51×10

图3为本发明制备的CoFeTaB非晶薄膜和CoFeTaB/MgCuY多层膜在电化学腐蚀测试后的表面形貌。CoFeTaB非晶薄膜的腐蚀形式以均匀开裂为主,这些裂纹有利于腐蚀物质的侵入;而CoFeTaB/MgCuY多层膜表面仅有极少的片状脱落现象,整体多层结构未被破坏,可见引入一定的非晶-非晶界面,可以有效阻碍腐蚀介质的侵入和微裂纹的扩展,使防腐性能得到极大提升。

综上所述,本发明的方法可以制备出结构致密、防腐性能优异的非晶多层薄膜。本发明的多层膜可作防腐涂层材料应用于海水、生物体液和氯碱化工等含Cl

有必要说明,前述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 一种提高Al-Y-TM系铝基非晶合金耐腐蚀能力的方法

- 一种基于超重力凝固的铁基非晶纳米晶合金多孔催化剂及其制备方法和应用

- 一种用于锆合金防护的非晶与纳米晶复合涂层及其制备方法

- 一种制备塑性提高的非晶/非晶纳米多层薄膜的方法

- 一种制备塑性提高的非晶/非晶纳米多层薄膜的方法