抗冲击风扇壳体

文献发布时间:2024-01-17 01:18:42

技术领域

本公开涉及用于飞行器引擎的风扇壳体。

背景技术

飞行器引擎周围的壳体的重要功能之一是在发生断裂或损坏(例如由被卷入引擎的鸟类引起的)时吸收全部或部分风扇叶片的冲击。为了实现该功能,壳体必须能够吸收大量的能量,以便防止任何碎屑(诸如叶片碎片)离开引擎。然而,风扇壳体的设计也受到重量的限制,因为风扇壳体越重,飞行成本就越高。因此,就碎片捕获而言,目标是以尽可能最轻的硬件提供最佳安全性能。

本公开提供了一种风扇壳体,其改进了现有技术的设计,提供了改进的碎屑保持特性,同时还在设计方面为轻质的。

发明内容

本公开涉及用于气体涡轮引擎的风扇壳体,以及包括这种风扇壳体的引擎和飞行器。

根据第一方面,提供了一种用于具有风扇的引擎的风扇壳体,该风扇具有风扇叶片,每个风扇叶片具有重心(CoG),该CoG位于风扇叶片CoG平面上,该风扇壳体具有中心轴线、前端、后端,并且包括主冲击区域,该主冲击区域相对于该风扇壳体的中心轴线具有轴向范围,使得当安装在带有具有风扇叶片的风扇的引擎上时,该主冲击区域的最小轴向范围是从第一边界平面到第二边界平面,其中该第一边界平面是从向前限制平面与风扇壳体内表面相交的点延伸的、垂直于该风扇壳体的该中心轴线的平面,该向前限制平面是锥形平面,锥体的基部为该向前限制平面与该风扇壳体的该中心轴线相交的点,其中该向前限制平面的锥体与该风扇叶片CoG平面成角度θ

该主冲击区域包括:

至少三个碳纤维增强聚合物(CFRP)块,当在横截面中观察时,该至少三个CFRP块在该主冲击区域的整个轴向范围内具有恒定厚度;

第一多个玻璃纤维增强聚合物(GFRP)块,当在横截面中观察时,该第一多个GFRP块在该主冲击区域的整个轴向范围内具有恒定厚度;和

中性轴线,该中性轴线延伸跨过该主冲击区域的该轴向范围,该中性轴线定位在该主冲击区域的总深度的一半处,其中该主冲击区域的该总深度等于该主冲击区域内的该CFRP块和该GFRP块的厚度的总和;

其中该多个GFRP块中的每个GFRP块位于两个CFRP块之间;并且该多个GFRP块中的至少一个GFRP块的厚度与该多个GFRP块中的其他GFRP块的厚度不同。

使CFRP块位于该区域的边界处提供了高强度块,从而防止对壳体产生冲击的任何碎屑离开该壳体;位于该区域内的GFRP块的不同厚度提供了较低刚度,但在受到碎屑冲击时允许增加的挠曲。具有这些特征的组合的风扇壳体可以表现出冲击区域内的改进的能量分散。

该风扇壳体中的GFRP块和CFRP块的厚度的布置可以关于该主冲击区域的中性轴线为对称的。

该风扇壳体的中性轴线可以穿过这些GFRP块中的一个GFRP块。使中心GFRP块包围该中性轴线可以放大该冲击区域的弯曲模量,从而使得风扇壳体的区域具有改进的能量分散率,从而增强抗冲击性。

该风扇壳体的主冲击区域可以由四个CFRP块和三个GFRP块组成。

该风扇壳体的多个GFRP块中最厚的GFRP块可以被中性轴线平分。

离该风扇壳体的中性轴线最远的GFRP块可以是该多个GFRP块中最薄的GFRP块。

将该风扇壳体的该多个GFRP块中最厚的GFRP块夹置在中间的CFRP块可以与该多个GFRP块中最厚的GFRP块具有相同的厚度。

离该风扇壳体的中性轴线最远的GFRP块的厚度可以是被中性轴线平分的GFRP块的厚度的一半。

该风扇壳体的该CFRP块可以具有相同的厚度。

该风扇壳体的至少三个CFRP块中的至少一个CFRP块的厚度可以与该至少三个CFRP块中的其他CFRP块的厚度不同。

离该风扇壳体的中性轴线最远的CFRP块可以是该CFRP块中最薄的CFRP块。

与离该风扇壳体的主冲击区域的中性轴线最远的CFRP块相邻的GFRP块的厚度可以与离该主冲击区域的中性轴线最远的CFRP块的厚度相同。

该风扇壳体的CFRP块和/或GFRP块可以由2D交织的层带构成。

根据第二方面,提供了一种包括根据第一方面的风扇壳体的引擎,其中该风扇壳体被定位成使得该引擎的风扇的风扇叶片重心(CoG)平面穿过该风扇壳体的主冲击区域。

根据第三方面,提供了一种包括根据第二方面的引擎的飞行器。

本领域的技术人员将理解,除非相互排斥,否则关于任何一个上述方面描述的特征如作适当变动,可以应用于任何其他方面。此外,除非相互排斥,否则本文中描述的任何特征可以应用于任何方面以及/或者与本文中描述的任何其他特征组合。

附图说明

现在将参考附图仅以举例的方式来描述实施方案,其中:

图1是气体涡轮引擎的截面侧视图;

图2是电动飞行器引擎的截面侧视图;

图3是图1和图2中概述的区域A的截面图;

图4是图1和图2中概述的区域A的第二截面图;

图5是图4中概述的区域C的截面图;

图6是示出本公开的第一实施方案的图3中概述的区域B的截面图;

图7是示出本公开的第二实施方案的图3中概述的区域B的截面图;

图8是示出本公开的第三实施方案的图3中概述的区域B的截面图;

图9是示出本公开的第四实施方案的图3中概述的区域B的截面图;

图10是示出本公开的第五实施方案的图3中概述的区域B的截面图;

图11是示出本公开的第六实施方案的图3中概述的区域B的截面图;

图12是示出本公开的第七实施方案的图3中概述的区域B的截面图;

图13是示出本公开的第八实施方案的图3中概述的区域B的截面图;

图14是示出本公开的第九实施方案的图3中概述的区域B的截面图;

图15是示出本公开的第十实施方案的图3中概述的区域B的截面图;并且

图16是示出本公开的第十一实施方案的图3中概述的区域B的截面图。

具体实施方式

现在将参考附图讨论本公开的方面和实施方案。另外的方面和实施方案对于本领域的技术人员而言是显而易见的。

图1示出了飞行器引擎的示例,该飞行器引擎在这种情况下为气体涡轮引擎。该引擎总体上以10表示。引擎10以轴流式串联方式包括进气口12、用于推进的风扇13、中压压缩机14、高压压缩机15、燃烧设备16、高压涡轮17、中压涡轮18、低压涡轮19和排气喷嘴20。短舱21通常围绕引擎10并且限定进气口12和排气喷嘴20。在与风扇13相邻的短舱21内,存在风扇壳体100的一部分(参见图3)。风扇壳体具有大致圆柱形,并且因此具有延伸穿过圆柱形的中心的中心轴线11。当作为短舱21的一部分安装在引擎10上时,风扇壳体的前端是最靠近进气口12的端部,并且风扇壳体的后端是最靠近排气喷嘴20的端部。当作为短舱21的一部分安装在引擎10上时,风扇壳体100的中心轴线11将与跟其装配在一起的引擎的旋转轴线大致重叠并重合。

图1所示的引擎10以气体涡轮引擎的常规方式工作,使得进入进气口12的空气被风扇13加速以产生两股气流:进入中压压缩机14的第一气流和通过旁路管道22以提供推进推力的第二气流。中压压缩机14在将空气输送到高压压缩机15(其中发生进一步的压缩)之前,压缩被引导至其中的气流。

从高压压缩机15排出的压缩空气被引导至燃烧设备16中,在该燃烧设备中压缩空气与燃料混合,并且该混合物被燃烧。然后,所得的热燃烧产物在通过排气喷嘴20排出之前通过高压涡轮17、中压涡轮18和低压涡轮19膨胀,从而驱动该高压涡轮、该中压涡轮和该低压涡轮,以提供额外的推进推力。高压涡轮17、中压涡轮18和低压涡轮19各自通过合适的互连轴分别驱动高压压缩机15、中压压缩机14和风扇13。

本公开可应用的其他引擎可具有另选配置。以举例的方式,此类引擎可具有另选数量的互连轴(例如,两个)和/或另选数量的压缩机和/或涡轮。另外,该引擎可包括设置在从涡轮到压缩机和/或风扇的驱动系中的齿轮箱。另外的引擎可以是电动的,因此气体涡轮部件被电动马达取代,如图2中所示。

图3是图1和图2中的框A所指示区域的截面图,并且示出了围绕风扇13的引擎的部分,该部分包括短舱21的顶部和底部处的部分,包括风扇壳体100的部分。如果风扇叶片的碎片在运行期间脱落,则其将朝向周围区域行进,接触风扇壳体100的冲击区域104。在冲击区域104内是与风扇相邻的主冲击区域106,其被设计成吸收释放的叶片碎片冲击能量,从而确保任何碎屑均被安全地容纳在风扇壳体100内。在图3中,主冲击区域106示意性地示出为比风扇容纳壳体100的相邻区域稍厚。对于复合的容纳壳体,这在物理上是准确的,因为主冲击区域106包括比围绕它的区域更多的材料,以便更好地容纳和吸收来自风扇叶片碎片的能量。

为了本公开的目的,围绕主冲击区域的冲击区域的性质可以包括本领域中已知的各种配置。本公开涉及如下所限定的主冲击区域的配置。

图4示出了与图3类似的引擎10的截面图。为了清楚起见,图4示出了风扇13的两个风扇叶片400。每个风扇叶片400具有重心(CoG)410,在叶片的制造公差内,该重心对于每个风扇叶片400处于相同的相对位置。由于风扇叶片都以类似方式安装在风扇13周围,因此风扇叶片CoG将全部位于叶片CoG平面420上。由于风扇被设计成围绕旋转轴线旋转,当风扇壳体被安装在引擎10上时,该旋转轴线与风扇壳体100的中心轴线11重合,因此中心轴线11垂直于风扇叶片400的所有CoG所在的叶片CoG平面420。

主冲击区域106的轴向范围如图5所示来限定,其示出了由图4中的框C突出显示的区域。示出了中心轴线11和叶片CoG平面420。可以看出,风扇叶片CoG平面穿过风扇壳体100的主冲击区域106。示出了向前限制平面430和向后限制平面440。向前限制平面430是锥形平面,其中锥体的顶点位于向前限制平面430与风扇壳体100的中心轴线11相交的点处(该点跟叶片CoG平面420与中心轴线相交的点相同),并且锥体的侧面向前朝向风扇壳体100的最靠近引擎10的进气口12的部分与叶片CoG平面420成角度θ

本领域技术人员应当理解,风扇壳体可能具有各种配置。为了简单起见,在本公开中,风扇壳体部分被示出为具有平行的风扇壳体内表面,诸如大致圆柱形风扇壳体的情况。然而,本领域技术人员将清楚的是,根据风扇壳体的设计,风扇壳体内表面可以是发散的、会聚的、平行的或这三者的某种组合。无论如何,用于确定主冲击区域的最小轴向范围的定义仍然适用。

图6示出了用于本公开的第一示例性实施方案的图5的区域D的截面图,具体地主冲击区域106中用于制造风扇壳体100的材料如何能够被布置成提供改进的碎屑容纳壳,同时还在设计方面为轻质的。应当理解,虽然框D和所示的示例是关于风扇壳体部分的顶部,但相同的设计将适用于风扇壳体的整个360°圆周。风扇壳体100通常具有与风扇相邻的内部耐磨衬里,如现有技术中已知的。为了清楚起见,该耐磨衬里在该示例中未示出,并且不计入本文所述的材料布置中。

图6至图16还示出了中性轴线,该中性轴线是围绕风扇壳体的环,该环标记主冲击区域的径向内部50%与主冲击区域的径向外部50%之间的边界,该主冲击区域的径向范围由图6至图16中的风扇壳体内表面110和风扇壳体外表面120界定。

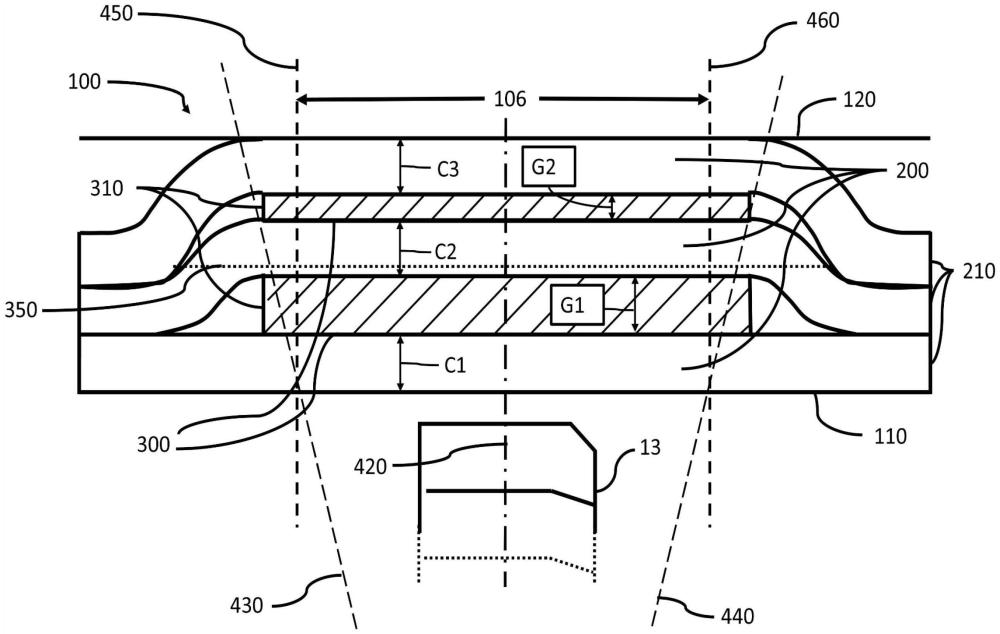

在图6的示例中,风扇壳体100被示出为具有两种类型的五层:碳纤维增强聚合物(CFRP)层210(示出为实心形状)和玻璃纤维增强聚合物(GFRP)层310(示出为具有穿过它们的对角线的形状)。其他示例具有不同的层数。尽管每层的厚度可能在不同位置变化,但为了本公开的目的,CFRP层和GFRP层的厚度在主冲击区域106内是恒定的。因此,位于主冲击区域的边界内的每个层的部分被称为“块”,使得每个块的厚度在主冲击区域的轴向范围内不变。CFRP块200与GFRP块300交替,使得每个GFRP块被夹置在两个CFRP块之间。在图6中,主冲击区域106被示出为在第一边界平面450与第二边界平面460之间轴向延伸,即使CFRP层210和GFRP层310轴向延伸超过第一边界平面450和第二边界平面460。如上所述,第一边界平面450和第二边界平面460标记主冲击区域106的最小轴向范围,这意味着CFRP层210和/或GFRP层310轴向延伸超过第一边界平面450和/或第二边界平面460是完全可以接受的,同时CFRP块200和GFRP块300仍然满足本公开的要求。

在图6的实施方案中,GFRP层310既包括GFRP块300(即,位于主冲击区域内的每个GFRP层的部分)又包括位于主冲击区域之外的GFRP层的部分,该GFRP层被示出为刚好终止于主冲击区域之外,而CFRP层210既包括CFRP块200(即,位于主冲击区域内的每个CFRP层的部分)又包括位于主冲击区域之外的CFRP层的部分,该CFRP层在GFRP层已终止之后继续在轴向上向前和向后延伸,并且因此在主冲击区域106之外彼此接触。在示出本公开的进一步示例性实施方案的图7至图16中,为了清楚起见,省略了位于主冲击区域106之外的CRFP层210和GFRP层310的部分,因为本公开仅涉及位于主冲击区域106内的块200、300的布置。

在图6的示例中,CFRP块200是最外层的部分,即最靠近风扇壳体内表面110的块和最靠近风扇壳体外表面120的块,如附图中所示。通过将GFRP块的更大延展性与CFRP块的高强度和刚度相结合,与完全由CFRP块组成的冲击区域相比,增强了层压板的弯曲模量。具体地,在图6中,CFRP块200位于需要高强度的最外层,而GFRP块300已被分成具有不同厚度G1、G2的块。这种布置可以改善冲击区域内的能量分散。在图6中,CFRP块具有全部相同的厚度C1、C2、C3。

在本文所述的示例性实施方案中,块由2D交织的层带构成,其中构成块的带材叠置在彼此的顶部上,带材之间的间隔构成子层,并且一个子层的带材相比于不同子层的带材以一定角度放置。这种构造方法的一个示例可见于英国专利GB 2485215 B中,该专利以引用方式并入本文。本领域技术人员应理解,这并非必要特征,并且可以使用用于构造块200、300的任何合适的方法。同样地,这些块本身不是互锁的,而是它们在固化之前是分开的并且被放置在彼此的顶部上。用于构成CFRP块200和GFRP块300的层片使用相同的树脂制成,使得一旦已布置好CFRP块和GFRP块,它们就可以在单个固化工艺中被固化为一体。

图7至图16是本公开的实施方案的另外的不同示例的截面图,其参照图5中的框D所指示的区域示出。

图7示出另选实施方案的示例,其与图6的实施方案的不同之处在于,CFRP块200不都具有相同的厚度。在示出的示例中,最靠近风扇壳体内表面110的CFRP块具有第一厚度C1,该第一厚度小于其余两个CFRP块的厚度C2、C3。GFRP块300也不具有相同的厚度。

图8示出了另选实施方案的示例,其中GFRP已被进一步分割,使得在该示例中其包括四个块300。GFRP块围绕冲击区域的中性轴线350对称分布。CFRP块200不都具有相同的厚度。在这种情况下,中间CFRP块的厚度C3大于其余CFRP块的厚度C1、C2、C4、C5。与图6和图7的示例一样,GFRP块300也不都具有相同的厚度,最靠近中性轴线350的GFRP块的厚度G2、G3大于离中性轴线最远的GFRP块的厚度G1、G4。

在图9的示例性实施方案中,CFRP块200和GFRP块300再次关于中性轴线350对称地布置,但在该示例中,该中性轴线穿过的是GFRP块。使GFRP块包围中性轴线350放大了主冲击区域106的弯曲模量,从而进一步提高了其冲击能力。与图7和图8的示例一样,构成CFRP块200和GFRP块300两者的块不都具有相同的厚度。在该示例中,最薄的CFRP块最靠近中性轴线,并且最厚的CFRP块离中性轴线最远。此外,最薄的GFRP块最靠近中性轴线(在该示例中,包围中性轴线),而最厚的GFRP块是离中性轴线最远的GFRP块。

图10示出了其中包围中性轴线350的GFRP块是主冲击区域106中最厚的GFRP块的一个实施方案的示例。与图7、图8和图9的示例一样,CFRP块200和GFRP块300不都具有相同的厚度,并且围绕中性轴线350对称地布置。在图10的示例中,存在厚度为G1、G2、G3、G4和G5的五个GFRP块300,其中包围中性轴线350的GFRP块具有厚度G3,该厚度大于离中性轴线最远的每个GFRP块的厚度G1、G5,并且大于位于包围中性轴线的GFRP块与离中性轴线最远的GFRP块之间的每个GFRP块的厚度G2、G4。存在厚度为C1、C2、C3、C4、C5和C6的六个CFRP块200,最靠近中性轴线的CFRP块的厚度C3、C4等于最外层(即,最靠近风扇壳体内表面110的层和最靠近风扇壳体外表面120的层)的CFRP块的厚度C1、C6,如图10所示。

图11示出了其中离中性轴线350最远的GFRP块是主冲击区域106内最薄的GFRP块的一个实施方案的示例。包围中性轴线350的GFRP块具有厚度G2,该厚度大于冲击区域内离中性轴线350最远的GFRP块的厚度G1和G3。在该实施方案中,在冲击区域内没有另外的GFRP块,因此离中性轴线最远的GFRP块是多个GFRP块中最薄的GFRP块。同样地,可以将附加的GFRP块结合到冲击区域中,但在该实施方案中,它们将更靠近中性轴线,并且比离中性轴线最远的GFRP块更厚,使得离中性轴线最远的GFRP块将继续是多个GFRP块中最薄的GFRP块。

图12示出了与图11共享许多相同特征的实施方案的示例,其中离中性轴线350最远的GFRP块是主冲击区域106内最薄的GFRP块,包围中性轴线350的GFRP块的厚度G2大于冲击区域内离中性轴线350最远的GFRP块的厚度G1和G3,并且CFRP块200和GFRP块300围绕中性轴线350对称地布置,其中GFRP块200中最厚的GFRP块包围中性轴线。与图11相反,在图12所示的示例性实施方案中,离中性轴线350最远的CFRP块是主冲击区域106内所包括的CFRP块200中最薄的CFRP块。

图13示出了其中离中性轴线350最远的GFRP块是主冲击区域106内最薄的GFRP块的一个实施方案的示例,包围中性轴线350的GFRP块的厚度G2大于冲击区域内离中性轴线350最远的GFRP块的厚度G1和G3,并且CFRP块200和GFRP块300围绕中性轴线350对称地布置,其中GFRP块200中最厚的GFRP块包围中性轴线。此外,离中性轴线350最远的GFRP块的厚度G1、G3与主冲击区域106内离该中性轴线最远的CFRP块的厚度C1、C4相同。

图14示出了其中离中性轴线350最远的GFRP块是主冲击区域106内最薄的GFRP块的另一个实施方案的示例,包围中性轴线350的GFRP块的厚度G2大于冲击区域内离中性轴线350最远的GFRP块的厚度G1和G3,并且CFRP块200和GFRP块300围绕中性轴线350对称地布置,其中GFRP块200中最厚的GFRP块包围中性轴线。此外,将多个GFRP块中最厚的GFRP块夹置在中间的CFRP块的厚度C2、C3等于多个GFRP块中最厚的GFRP块的厚度G2。主冲击区域106中最厚的GFRP块具有厚度G2。将该最厚的GFRP块夹置在中间的CFRP块的厚度C2、C3彼此相等并且等于G2。

图15示出了其中每个CFRP块200的厚度相等的另一实施方案的示例。在该实施方案的示例中,CFRP块200的厚度C1、C2、C3、C4彼此相等并且等于最厚的GFRP块的厚度G2,但每个CFRP块具有与最厚的GFRP块相同的厚度并不是该实施方案的必要特征。与图14一样,CFRP块和GFRP块被示出为围绕中性轴线对称地布置,但这也不是该实施方案的必要特征。

图16示出了其中存在三个GFRP块300的另一实施方案的示例。离中性轴线350最远的GFRP块具有彼此相等的厚度G1、G3,并且该厚度是离中性轴线350最近的GFRP块的厚度G2的一半,在该示例中,该GFRP块被中性轴线平分,并且因此居中地定位在风扇壳体内表面110与风扇壳体外表面120之间的主冲击区域106的径向范围内。在该示例中,CFRP块200和GFRP块300的布置使得它们关于中性轴线350对称。存在四个CFRP块,并且它们的厚度C1、C2、C3、C4均相等。已发现,与现有技术的风扇壳体相比,使最厚的GFRP块径向居中地定位在冲击区域内,并且厚度为最厚GFRP块的一半的其他GFRP块进一步朝向主冲击区域106的边缘定位,而CFRP块来界定冲击区域(即,作为最靠近风扇壳体内表面110和风扇壳体外表面120的块),在能量分散和碎屑保持方面有所改进。位于该区域的边界处的CFRP块提供了高强度区域,以防止对壳体产生冲击的任何碎屑离开该壳体;GFRP块提供具有较低刚度但较高挠曲的区域;包围中性轴线350的中心GFRP块放大了冲击区域的弯曲模量,使得风扇壳体的区域具有改进的能量分散率,从而增强抗冲击性。

应当理解,本公开不限于上述实施方案,并且在不脱离本文所述的概念的情况下可以进行各种修改和改进。除非相互排斥,否则任何特征可以单独使用或与任何其他特征组合使用,并且本公开扩展到并包括本文中描述的一个或多个特征的所有组合和子组合。

- 潜艇非耐压壳体金字塔点阵夹层抗冲击结构及其设计方法

- 具有发泡金属结构的风扇壳体及具有该风扇壳体的风扇

- 具有发泡金属结构的风扇壳体及具有该风扇壳体的风扇