一种无铅高储能密度和高储能效率的陶瓷电介质及其制备方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明属于储能陶瓷介质材料技术领域,具体涉及一种无铅高储能密度和高储能效率的陶瓷电介质及其制备方法。

背景技术

近年来,随着信息技术的快速发展,对材料性能的要求越来越高。陶瓷电介质电容器因其充放电速度快、功率密度高、循环寿命长、工作温度范围宽、稳定性好等特点,在新能源电动汽车、激光武器、智能电网、电磁炮等众多领域中拥有广阔的应用前景。随着世界各国对电子元器件中含铅材料的限制,寻找和开发出可替代铅基材料的无铅陶瓷电介质电容器成为当前的研究热点。然而无铅陶瓷电介质的击穿电场强度和最大极化强度往往难以同时提高,导致大多数无铅陶瓷电容器的储能密度小(<3J/cm

发明内容

本发明是为了解决上述问题而进行的,目的在于提供一种无铅高储能密度和高储能效率的陶瓷电介质及其制备方法。

本发明提供了一种无铅高储能密度和高储能效率的陶瓷电介质的制备方法,包括如下步骤:步骤1,选用Bi

在本发明提供的无铅高储能密度和高储能效率的陶瓷电介质的制备方法中,还可以具有这样的特征:步骤1中BNTSNA陶瓷粉体的制备方法如下:步骤1-1,按化学计量比称取Bi

在本发明提供的无铅高储能密度和高储能效率的陶瓷电介质的制备方法中,还可以具有这样的特征:其中,球磨机的转速为350r/min-450r/min,球磨介质为无水乙醇和ZrO

在本发明提供的无铅高储能密度和高储能效率的陶瓷电介质的制备方法中,还可以具有这样的特征:其中,陶瓷生坯在40℃-45℃的温度条件以及50MPa-250 MPa的压力条件下压制成型,陶瓷生坯在550℃-600℃的温度条件下排胶,排胶后的陶瓷生坯在密闭的坩埚内进行烧结,在步骤8中的烧结工艺中,烧结温度以3℃/min-4℃/min的升温速率由室温升至1180℃-1200℃,再以10℃/min-20℃/min的降温速率降至1050℃-1060℃进行烧结。

在本发明提供的无铅高储能密度和高储能效率的陶瓷电介质的制备方法中,还可以具有这样的特征:其中,Bi

在本发明提供的无铅高储能密度和高储能效率的陶瓷电介质的制备方法中,还可以具有这样的特征:其中,分散剂为三油酸甘油脂,黏结剂为聚乙烯醇缩丁醛。

本发明还提供了一种无铅高储能密度和高储能效率的陶瓷电介质,具有这样的特征,包括:依次贴合的第一电介质层、第二电介质层以及第三电介质层,其中,第一电介质层、第二电介质层和第三电介质层形成三明治结构,第一电介质层和第三电介质层材料相同。

在本发明提供的无铅高储能密度和高储能效率的陶瓷电介质中,还可以具有这样的特征:其中,第一电介质层为BNTSNA,第二电介质层为BNBT或BNST。

在本发明提供的无铅高储能密度和高储能效率的陶瓷电介质制备方法中,还可以具有这样的特征:其中,第一电介质层为BNBT或BNST,第二电介质层为BNTSNA。

在本发明提供的无铅高储能密度和高储能效率的陶瓷电介质中,还可以具有这样的特征:其中,BNTSNA的击穿场强在300kV/cm以上,BNBT的极化强度在30μC/cm

发明的作用与效果

根据本发明所提供的无铅高储能密度和高储能效率的陶瓷电介质的制备方法,以Bi

本发明所提供的无铅高储能密度和高储能效率的陶瓷电介质是由依次贴合在一起的第一电介质层、第二电介质层和第三电介质层组成的三明治结构,第一电介质层和第三电介质层提供较高的最大极化强度,第二电介质层提供高击穿场强和较小的剩余极化强度,或第一电介质层和第三电介质层提供高击穿场强和较小的剩余极化强度,第二电介质层提供较高的最大极化强度,因此,本发明通过复合的方法集多种材料的多种优异性能于一体,大幅度提高了无铅高储能密度和高储能效率的陶瓷电介质的储能密度和储能效率,使其能够在高功率微波武器、激光武器、电磁发射器、混合动力电动车等脉冲功率体系中得到广泛应用。

附图说明

图1为本发明的实施例1中的无铅高储能密度和高储能效率的陶瓷电介质的电滞回线;

图2为本发明的实施例1中的无铅高储能密度和高储能效率的陶瓷电介质在不同电场强度下的总储能密度W

图3为本发明的实施例2中的无铅高储能密度和高储能效率的陶瓷电介质的电滞回线;

图4为本发明的实施例2中的无铅高储能密度和高储能效率的陶瓷电介质在不同电场强度下的总储能密度W

图5为本发明的实施例3中的无铅高储能密度和高储能效率的陶瓷电介质的电滞回线;

图6为本发明的实施例3中的无铅高储能密度和高储能效率的陶瓷电介质在不同电场强度下的总储能密度W

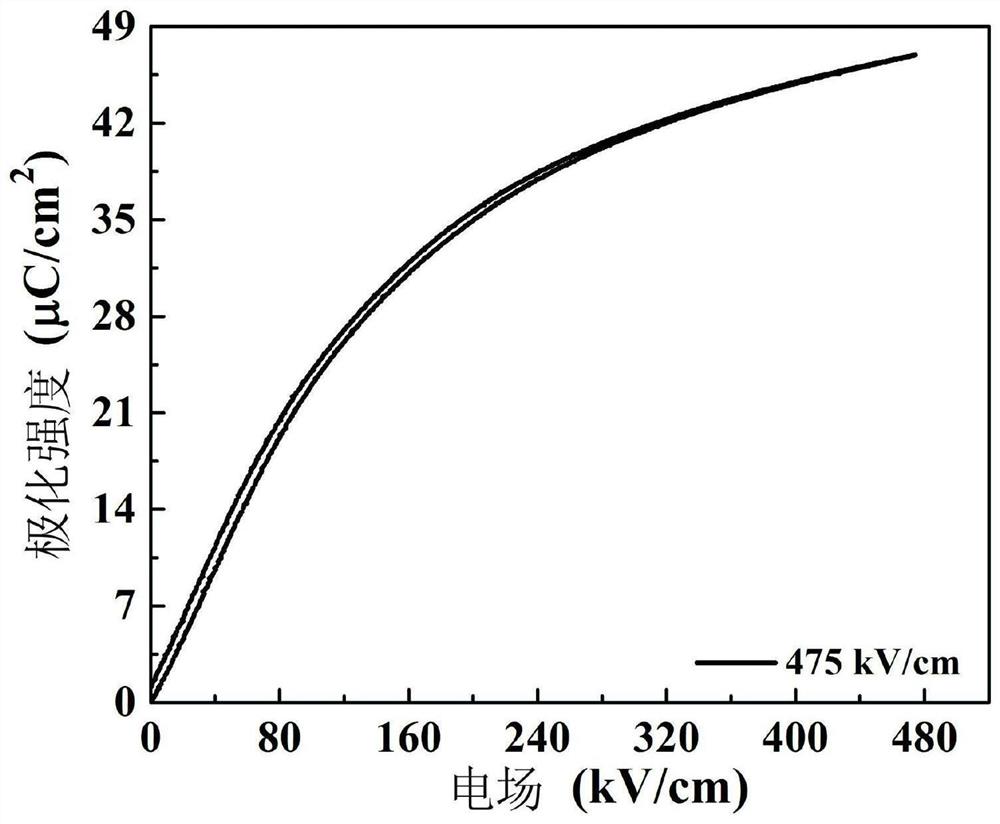

图7为本发明的实施例4中的无铅高储能密度和高储能效率的陶瓷电介质的电滞回线;

图8为本发明的实施例4中的无铅高储能密度和高储能效率的陶瓷电介质在不同电场强度下的总储能密度W

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下结合实施例及附图对本发明一种无铅高储能密度和高储能效率的陶瓷电介质及其制备方法作具体阐述。

本发明的实施例中使用的原料均通过一般商业途径购买,CAS号如下:

无水乙醇,CAS号为64-17-5;

丁酮,CAS号为78-93-3;

三油酸甘油脂,CAS号为122-32-7;

邻苯二甲酸二丁酯,CAS号为84-74-2;

聚乙烯醇缩丁醛,CAS号为63148-65-2;

聚乙二醇,CAS号为25322-68-3。

本发明提供的无铅高储能密度和高储能效率的陶瓷电介质的制备方法如下:

步骤1,选用Bi

步骤2,选用Bi

或选用Bi

步骤3,选用BNTSNA陶瓷粉体作为外层陶瓷粉体,BNBT陶瓷粉体或BNST陶瓷粉体作为内层陶瓷粉体;

或BNTSNA陶瓷粉体作为内层陶瓷粉体,选用BNBT陶瓷粉体或BNST陶瓷粉体作为外层陶瓷粉体;

步骤4,向外层陶瓷粉体中按照外层陶瓷粉体质量的50%-55%添加无水乙醇、90%-100%添加丁酮、3%-3.5%添加分散剂、9%-9.5%添加黏结剂、3%-3.5%添加邻苯二甲酸二丁酯、3%-3.5%添加聚乙二醇,制备外层陶瓷浆料;

步骤5,向内层陶瓷粉体中按照内层陶瓷粉体质量的50%-55%添加无水乙醇、90%-100%添加丁酮、3%-3.5%添加分散剂、9%-9.5%添加黏结剂、3%-3.5%添加邻苯二甲酸二丁酯、3%-3.5%添加聚乙二醇,制备内层陶瓷浆料;

步骤6,将外层陶瓷浆料和内层陶瓷浆料分别通过流延成型工艺,制备成为外层陶瓷膜和内层陶瓷膜;

步骤7,将两片外层陶瓷膜分别覆盖在内层陶瓷膜的上表面和下表面上,通过压制成型得到具有三层结构的陶瓷生坯,即为三明治结构的陶瓷生坯;

步骤8,将陶瓷生坯排胶8h-10h,进行3h-4h的烧结,制备得到具有三层结构的无铅高储能密度和储能效率陶瓷电介质,即为三明治结构的无铅高储能密度和储能效率陶瓷电介质。

其中,步骤1中BNTSNA陶瓷粉体的制备方法如下:

步骤1-1,按化学计量比称取Bi

步骤1-2,称取一定质量的球磨介质加入球磨罐中,将球磨罐置于球磨机中球磨10h-15h;

步骤1-3,将混合后的BNTSNA陶瓷粉体的原料在100℃的条件下,干燥8h-10h;

步骤1-4,将干燥后的BNTSNA陶瓷粉体的原料在密封条件下,在800℃-850℃的温度下煅烧3h-4h,得到预合成BNTSNA粉体;

步骤1-5,将预合成BNTSNA粉体和球磨介质再次加入球磨罐,置于球磨机后,球磨10h-15h得到粗制BNTSNA陶瓷粉体,对粗制BNTSNA陶瓷粉体进行烘干、过筛后,制备得到BNTSNA陶瓷粉体,

步骤2中BNBT陶瓷粉体或BNST陶瓷粉体的制备方法如下:

步骤2-1,按化学计量比称取Bi

步骤2-2,称取一定质量的球磨介质加入球磨罐,将球磨罐置于球磨机中球磨10h-15h;

步骤2-3,将混合后的BNBT陶瓷粉体的原料或混合后的BNST陶瓷粉体的原料在100℃的条件下,干燥8h-10h;

步骤2-4,将干燥后的BNBT陶瓷粉体的原料或干燥后的BNST陶瓷粉体的原料在密封条件下,在800℃-850℃的温度下煅烧3h-4h,得到预合成BNBT粉体或预合成BNST粉体;

步骤2-5,将预合成BNBT粉体或预合成BNST粉体加入球磨罐,将球磨介质也加入球磨罐,再将球磨罐置入球磨机,然后球磨10h-15h得到粗制BNBT陶瓷粉体或粗制BNST陶瓷粉体,对粗制BNBT陶瓷粉体或粗制BNST陶瓷粉体进行烘干、过筛后,制备得到BNBT陶瓷粉体或BNST陶瓷粉体。

球磨机的转速为350r/min-450r/min,球磨介质为无水乙醇和ZrO

陶瓷生坯在40℃-45℃的温度条件以及50MPa-250 MPa的压力条件下压制成型,陶瓷生坯在550℃-600℃的温度条件下排胶,排胶的目的是为了除去有机添加剂,本发明使用的有机添加剂包括:无水乙醇、丁酮、三油酸甘油脂、邻苯二甲酸二丁酯、聚乙烯醇缩丁醛、聚乙二醇。

排胶后的陶瓷生坯在密闭的坩埚内进行烧结,在步骤8中的烧结工艺中,烧结温度以3℃/min-4℃/min的升温速率由室温升至1180℃-1200℃,再以10℃/min-20℃/min的降温速率降至1050℃-1060℃进行烧结。

Bi

分散剂为三油酸甘油脂,黏结剂为聚乙烯醇缩丁醛。

实施例得到的无铅高储能密度和高储能效率的陶瓷电介质的储能密度(总储能密度W

η=W

式中P

<实施例1>

一种无铅高储能密度和高储能效率的陶瓷电介质(以下简称陶瓷电介质)的制备方法:

步骤S1,按照化学式0.80Bi

步骤S2,将外层电介质材料的原料和内层电介质材料的原料分别放入两个球磨罐中,再在两个球磨罐中分别加入无水乙醇和ZrO

步骤S3,将步骤S2中混合均匀的两种原料烘干后,分别在800℃的条件下煅烧4h,得到预合成的外层陶瓷粉体和预合成的内层陶瓷粉体;

步骤S4,将步骤S3中两种预合成粉体再次分别放入两个球磨罐中,再在两个球磨罐中分别加入无水乙醇和ZrO

步骤S5,称取步骤S4得到的外层陶瓷粉体10g,与5g无水乙醇、10g丁酮、0.3g三油酸甘油酯、0.3g邻苯二甲酸二丁酯、0.9聚乙烯醇缩丁醛以及0.3g聚乙二醇混合均匀,得到外层陶瓷浆料,再称取步骤S4得到的内层陶瓷粉体10g与5g无水乙醇、10g丁酮、0.3g三油酸甘油酯、0.3g邻苯二甲酸二丁酯、0.9g聚乙烯醇缩丁醛以及0.3聚乙二醇混合均匀,得到内层陶瓷浆料;

步骤S6,将外层陶瓷浆料通过流延成型工艺制备成为外层陶瓷膜后,裁剪成两片12mmX12mm的方片,再将内层陶瓷浆料通过流延成型工艺制备成为内层陶瓷膜后,裁剪成12mmX12mm的方片,然后将裁剪好的两片外层陶瓷膜分别贴附在内层陶瓷膜的上下表面,形成三明治结构,最后在40℃的条件下,在该三明治结构的产品上依次施加50MPa、100MPa、150MPa、200MPa以及250MPa的压力进行压制成型,得到无铅高储能密度和储能效率陶瓷电介质生坯;

步骤S7,将步骤S6中得到的生坯在550℃的条件下排胶10h后,将排胶后的生坯放入坩埚,在密闭条件下进行烧结,烧结炉的温度以4℃/min的速度升温至1180℃,然后再以10℃/min的速度降温至1060℃,烧结3h后停止加热,随炉温冷却至室温后,得到具有三明治结构的陶瓷电介质。

本实施例得到的陶瓷电介质包括依次贴合的第一电介质层、第二电介质层以及第三电介质层,其中,第一电介质层和第三电介质层为0.80Bi

对本实施例得到的陶瓷电介质的两面采用离子溅射的方法镀金电极,并进行性能表征,得到图1,通过计算得到图2。

图1为本实施例中的陶瓷电介质的电滞回线;图2为本实施例中的陶瓷电介质在不同电场强度下的总储能密度W

由图1可知,本实施例制备的陶瓷电介质的电滞回线细长,应用电场强度高,其电场强度可以达到557kV/cm。基于电滞回线计算得到的总储能密度(W

<实施例2>

一种无铅高储能密度和储能效率陶瓷电介质的制备方法:

步骤S1,按照化学式0.94Bi

步骤S2,将外层电介质材料的原料和内层电介质材料的原料分别放入两个球磨罐中,再在两个球磨罐中分别加入无水乙醇和ZrO

步骤S3,将步骤S2中混合均匀的两种原料烘干后,分别在850℃的条件下煅烧3h,得到预合成的外层陶瓷粉体和预合成的内层陶瓷粉体;

步骤S4,将步骤S3中两种预合成粉体再次分别放入两个球磨罐中,再在两个球磨罐中分别加入无水乙醇和ZrO

步骤S5,称取步骤S4得到的外层陶瓷粉体10g,与5g无水乙醇、10g丁酮、0.3g三油酸甘油酯、0.3g邻苯二甲酸二丁酯、0.9聚乙烯醇缩丁醛以及0.3g聚乙二醇混合均匀,得到外层陶瓷浆料,再称取步骤S4得到的内层陶瓷粉体10g,与5g无水乙醇、10g丁酮、0.3g三油酸甘油酯、0.3g邻苯二甲酸二丁酯、0.9g聚乙烯醇缩丁醛以及0.3聚乙二醇混合均匀,得到内层陶瓷浆料;

步骤S6,将外层陶瓷浆料通过流延成型工艺制备成为外层陶瓷膜后,裁剪成两片12mmX12mm的方片,再将内层陶瓷浆料通过流延成型工艺制备成为内层陶瓷膜后,裁剪成12mmX12mm的方片,然后将裁剪好的两片外层陶瓷膜分别贴附在内层陶瓷膜的上下表面,形成三明治结构,最后在45℃的条件下,在该三明治结构的产品上依次施加50MPa、100MPa、150MPa、200MPa以及250MPa的压力进行压制成型,得到无铅高储能密度和储能效率陶瓷电介质生坯;

步骤S7,将步骤S6中得到的生坯在550℃的条件下排胶10h后,将排胶后的生坯放入坩埚,在密闭条件下进行烧结,烧结炉的温度以3℃/min的速度升温至1180℃,然后再以20℃/min的速度降温至1050℃,烧结4h后停止加热,随炉温冷却至室温后,得到具有三明治结构的陶瓷电介质。

本实施例得到的陶瓷电介质包括依次贴合的第一电介质层、第二电介质层以及第三电介质层,其中,第一电介质层和第三电介质层为0.94Bi

对本实施例得到的陶瓷电介质的两面采用离子溅射的方法镀金电极,并进行性能表征,得到图3,通过计算得到图4。

图3为本实施例中的陶瓷电介质的电滞回线;图4为本实施例中的陶瓷电介质在不同电场强度下的总储能密度W

由图3可知,本实施例制备的陶瓷电介质的电滞回线细长,应用电场强度高,其电场强度可以达到374kV/cm。基于电滞回线计算得到的总储能密度(W

<实施例3>

一种无铅高储能密度和储能效率陶瓷电介质的制备方法:

步骤S1,按照化学式0.80Bi

步骤S2,将外层电介质材料的原料和内层电介质材料的原料分别放入两个球磨罐中,再在两个球磨罐中分别加入无水乙醇和ZrO

步骤S3,将步骤S2中混合均匀的两种原料烘干后,分别在800℃的条件下煅烧4h,得到预合成的外层陶瓷粉体和预合成的内层陶瓷粉体;

步骤S4,将步骤S3中两种预合成粉体再次分别放入两个球磨罐中,再在两个球磨罐中分别加入无水乙醇和ZrO

步骤S5,称取步骤S4得到的外层陶瓷粉体10g,与5.5g无水乙醇、9g丁酮、0.35g三油酸甘油酯、0.35g邻苯二甲酸二丁酯、0.95聚乙烯醇缩丁醛以及0.35g聚乙二醇混合均匀,得到外层陶瓷浆料,再称取步骤S4得到的内层陶瓷粉体10g与5.4g无水乙醇、9.6g丁酮、0.32g三油酸甘油酯、0.33g邻苯二甲酸二丁酯、0.93g聚乙烯醇缩丁醛以及0.34聚乙二醇混合均匀,得到内层陶瓷浆料;

步骤S6,将外层陶瓷浆料通过流延成型工艺制备成为外层陶瓷膜后,裁剪成两片12mmX12mm的方片,再将内层陶瓷浆料通过流延成型工艺制备成为内层陶瓷膜后,裁剪成12mmX12mm的方片,然后将裁剪好的两片外层陶瓷膜分别贴附在内层陶瓷膜的上下表面,形成三明治结构,最后在45℃的条件下,在该三明治结构的产品上依次施加50MPa、100MPa、150MPa、200MPa以及250MPa的压力进行压制成型,得到无铅高储能密度和储能效率陶瓷电介质生坯;

步骤S7,将步骤S6中得到的生坯在600℃的条件下排胶8h后,将排胶后的生坯放入坩埚,在密闭条件下进行烧结,烧结炉的温度以4℃/min的速度升温至1200℃,然后再以15℃/min的速度降温至1060℃,烧结4h后停止加热,随炉温冷却至室温后,得到具有三明治结构的陶瓷电介质。

本实施例得到的陶瓷电介质包括依次贴合的第一电介质层、第二电介质层以及第三电介质层,其中,第一电介质层和第三电介质层为0.80Bi

对本实施例得到的陶瓷电介质的两面采用离子溅射的方法镀金电极,并进行性能表征,得到图5,通过计算得到图6。

图5为本实施例中的陶瓷电介质的电滞回线;图6为本实施例中的陶瓷电介质在不同电场强度下的总储能密度W

如图5所示,本实施例制备的陶瓷电介质的电滞回线细长,应用电场强度高,其电场强度可以达到506kV/cm。基于电滞回线计算得到的总储能密度(W

<实施例4>

一种无铅高储能密度和储能效率陶瓷电介质的制备方法:

步骤S1,按照化学式0.75Bi

步骤S2,将外层电介质材料的原料和内层电介质材料的原料分别放入两个球磨罐中,再在两个球磨罐中分别加入无水乙醇和ZrO

步骤S3,将步骤S2中混合均匀的两种原料烘干后,分别在800℃的条件下煅烧4h,得到预合成的外层陶瓷粉体和预合成的内层陶瓷粉体;

步骤S4,将步骤S3中两种预合成粉体再次分别放入两个球磨罐中,再在两个球磨罐中分别加入无水乙醇和ZrO

步骤S5,称取步骤S4得到的外层陶瓷粉体10g,与5g无水乙醇、10g丁酮、0.3g三油酸甘油酯、0.3g邻苯二甲酸二丁酯、0.9聚乙烯醇缩丁醛以及0.3g聚乙二醇混合均匀,得到外层陶瓷浆料,再称取步骤S4得到的内层陶瓷粉体10g与5g无水乙醇、10g丁酮、0.3g三油酸甘油酯、0.3g邻苯二甲酸二丁酯、0.9g聚乙烯醇缩丁醛以及0.3聚乙二醇混合均匀,得到内层陶瓷浆料;

步骤S6,将外层陶瓷浆料通过流延成型工艺制备成为外层陶瓷膜后,裁剪成两片12mmX12mm的方片,再将内层陶瓷浆料通过流延成型工艺制备成为内层陶瓷膜后,裁剪成12mmX12mm的方片,然后将裁剪好的两片外层陶瓷膜分别贴附在内层陶瓷膜的上下表面,形成三层结构,最后在45℃的条件下,在该三明治结构的产品上依次施加50MPa、100MPa、150MPa、200MPa以及250MPa的压力进行压制成型,得到无铅高储能密度和储能效率陶瓷电介质生坯;

步骤S7,将步骤S6中得到的生坯在600℃的条件下排胶10h后,将排胶后的生坯放入坩埚,在密闭条件下进行烧结,烧结炉的温度以4℃/min的速度升温至1180℃,然后再以10℃/min的速度降温至1060℃,烧结3h后停止加热,随炉温冷却至室温后,得到具有三明治结构的陶瓷电介质。

本实施例得到的陶瓷电介质包括依次贴合的第一电介质层、第二电介质层以及第三电介质层,其中,第一电介质层和第三电介质层为0.75Bi

对本实施例得到的陶瓷电介质的两面采用离子溅射的方法镀金电极,并进行性能表征,得到图7,通过计算得到图8。

图7为本实施例中的陶瓷电介质的电滞回线;图8为本实施例中的陶瓷电介质在不同电场强度下的总储能密度W

如图7所示,本实施例制备的陶瓷电介质的电滞回线细长,应用电场强度高,其电场强度可以达到475kV/cm。基于电滞回线计算得到的总储能密度(W

实施例的作用与效果

根据实施例所提供的无铅高储能密度和高储能效率的陶瓷电介质的制备方法,以Bi

此外,作为球磨介质的无水乙醇与内层原料或外层原料的质量比为1.2-1.5:1,有利于混合过程中内层原料或外层原料的球磨更加充分;ZrO

因此,实施例提供的无铅高储能密度和储能效率陶瓷电介质的制备方法易于工业化,且制备方法简单便捷,制备得到的无铅高储能密度和储能效率陶瓷电介质性能优异,有望取代铅基储能陶瓷介质。

实施例所提供的无铅高储能密度和高储能效率的陶瓷电介质是由依次贴合在一起的第一电介质层、第二电介质层和第三电介质层组成的三明治结构,第一电介质层和第三电介质层提供较高的最大极化强度,第二电介质层提供高击穿场强和较小的剩余极化强度,或第一电介质层和第三电介质层提供高击穿场强和较小的剩余极化强度,第二电介质层提供较高的最大极化强度,因此,实施例通过复合的方法集多种材料的多种优异性能于一体,大幅提高了无铅高储能密度和储能效率陶瓷电介质的储能密度和储能效率,能够在高功率微波武器、激光武器、电磁发射器、混合动力电动车等脉冲功率体系中得到广泛应用。

上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

- 一种无铅高储能密度和高储能效率的陶瓷电介质及其制备方法

- 一种高储能密度和高储能效率的无铅BiFeO3基铁电陶瓷材料及其制备方法