一种用于陶瓷板生产的间歇式连续成型设备

文献发布时间:2023-06-19 10:29:05

技术领域

本发明涉及陶瓷板成型设备,尤其涉及一种用于陶瓷板生产的间歇式连续成型设备。

背景技术

目前公知的陶瓷砖成型设备,模具1’固定于压机工作台面上,下模芯2’与顶出装置3’连接,且顶出装置3’可以带动下模芯2’上下移动;上模芯4’固定于动梁5’上,并由主油缸6’驱动,及对粉料7’施压成砖。

现工艺为,布料装置直接伸进压机工作空间内,并将粉料填于模框内,同时将已成型的砖坯推至传送线上。

缺点为,此设备不太适用于大规格陶瓷板坯的成型,更无法实现任意长度规格的陶瓷板(砖)坯的柔性生产切换。现技术方案,需要通过更换模具的方式,以实现砖坯生产规格的变换。对于大规格的陶瓷板,模具的重量大,更换需要停机操作,费时费力。

发明内容

本发明为了解决现有陶瓷板成型设备只能压制预定规格的板坯的技术问题,提供了一种用于陶瓷板生产的间歇式连续成型设备,可生产任意长度尺寸的陶瓷板,配合切割装置,可以实现任意产品规格的在线柔性生产切换。

本方案还解决了大规格陶瓷板的成型难题,提高了生产效率。

为了解决上述技术问题,本发明提供了一种用于陶瓷板生产的间歇式连续成型设备,包括传输带、机架、主缸、动梁、垫板和模芯,所述主缸设于机架上部,所述动梁设于主缸下端,所述模芯设于所述动梁下端;所述垫板设于所述机架下部,所述传输带设于所述垫板上方;所述模芯底面具有预压斜面和成型平面。

作为上述方案的改进,所述传输带上设有连续布置的粉料,并能够带动粉料相对模芯平移;所述模芯能够上下移动,以配合垫板对传输带上的粉料进行压制,形成任意长度的陶瓷板坯。

作为上述方案的改进,其特征在于,所述预压斜面靠近进料侧,所述预压斜面从与所述成型平面的交接处逐渐向上倾斜。

作为上述方案的改进,所述成型平面和预压斜面的交接处设有过渡弧面。

作为上述方案的改进,所述模芯的底面两侧边沿处还设有压边凸沿。

作为上述方案的改进,包括挡料机构和夹持机构;所述挡料机构设于垫板上、位于粉料的两侧,其包括横向油缸和挡板,所述横向油缸与挡板连接,能够驱动挡板沿粉料的宽度方向移动;所述夹持机构设于垫板上方、位于传输带的出料侧,包括固定设置的支梁,设于支梁中的纵向油缸,以及与所述纵向油缸连接的压板。

作为上述方案的改进,所述挡板与横向油缸的活塞杆连接,所述横向油缸能够驱动其活塞杆伸缩,以驱动挡板伸出和缩回。

作为上述方案的改进,所述压板与纵向油缸的活塞杆连接,所述纵向油缸能够驱动其活塞杆伸缩,以在压制过程中将压板固定在所述传输带上方预定高度处;所述支梁沿粉料的宽度方向延伸,两个以上的所述纵向油缸相互间隔预定距离地设于所述支梁中。

作为上述方案的改进,所述挡料机构还包括支座,所述支座形成有所述横向油缸的活塞腔。

作为上述方案的改进,所述挡料机构还包括支座,所述支座设有容纳槽,两个以上的所述横向油缸相互间隔预定距离设于所述容纳槽中。

作为上述方案的改进,所述横向油缸的底部与所述容纳槽的底部抵接,所述横向油缸的上下两侧与所述容纳槽的上下槽面抵接。

实施本发明,具有如下有益效果:

采用本方案,粉料在传输带上被连续输送,模芯在一次压制过程中,将粉料压制成预压区、成型区和过渡区,然后通过传输带输送一个成型区的距离,继而进行第二次压制,即可生产任意长度尺寸的陶瓷板,配合切割装置,可以实现任意产品规格的在线柔性生产切换。在压制过程中,所述预压区可使粉料渐变地预压成型,同时起到衔接粉料区和成型区的作用,使粉料形成从疏松到致密的渐变状态。所述成型区的粉料受到预定压力的压制,形成成品的陶瓷板坯。所述过渡区的粉料起到衔接已成型板坯和正在成型板坯的作用。

附图说明

图1-图3是现有的陶瓷板成型工艺的原理图;

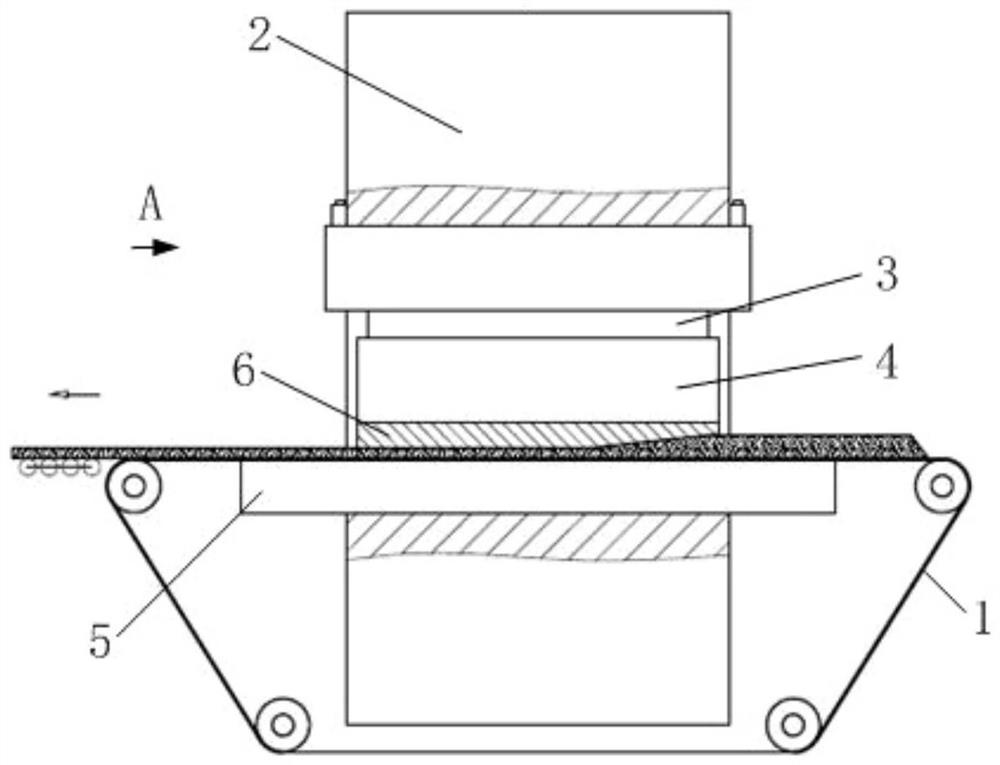

图4是本发明一种用于陶瓷板生产的间歇式连续成型设备的第一实施例结构示意图;

图5是本发明的模芯的结构示意图;

图6是图4的A向结构示意图;

图7是本发明一种用于陶瓷板生产的间歇式连续成型设备的第二实施例结构示意图;

图8是图7的A向结构示意图;

图9是本发明的挡料机构的结构示意图;

图10是图9的FF面剖视图;

图11是本发明的夹持机构的结构示意图;

图12是图11的EE面剖视图;

图13是本发明一种用于陶瓷板生产的间歇式连续成型方法的原理图;

图14是图13的BB面剖视图;

图15是本发明一种用于陶瓷板生产的间歇式连续成型方法的粉料移送距离示意图;

图16是本发明一种用于陶瓷板生产的间歇式连续成型方法的优选设置的原理图;

图17是图16的CC面剖视图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。仅此声明,本发明在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本发明的附图为基准,其并不是对本发明的具体限定。

如图4-图6所示,本发明第一实施例提供了一种用于陶瓷板生产的间歇式连续成型设备,包括传输带1、机架2、主缸3、动梁4、垫板5和模芯6,所述主缸3设于机架2上部,所述动梁4设于主缸3下端,所述模芯6设于所述动梁4下端;所述垫板5设于所述机架2下部,所述传输带1设于所述垫板5上方;所述模芯6底面具有预压斜面61和成型平面62。所述传输带1上设有连续布置的粉料7,并能够带动粉料7相对模芯6平移;所述模芯6能够上下移动,以配合垫板5对传输带1上的粉料进行压制,形成任意长度的陶瓷板坯。所述预压斜面61靠近进料侧,所述预压斜面61从与所述成型平面62的交接处逐渐向上倾斜。其中,所述传输带1可以是皮带,也可以是钢带。

采用本方案,粉料在传输带1上被连续输送,模芯6在一次压制过程中,将粉料压制成预压区、成型区和过渡区,然后通过传输带1输送一个成型区的距离,继而进行第二次压制,即可生产任意长度尺寸的陶瓷板,配合切割装置10,可以实现任意产品规格的在线柔性生产切换。在压制过程中,所述预压区可使粉料渐变地预压成型,同时起到衔接粉料区和成型区的作用,使粉料形成从疏松到致密的渐变状态。所述成型区的粉料受到预定压力的压制,形成成品的陶瓷板坯。所述过渡区的粉料起到衔接已成型板坯和正在成型板坯的作用。

优选地,所述成型平面62和预压斜面61的交接处设有过渡弧面63,所述过渡弧面63可以是圆弧面或其它优化曲线,使得成型区和预压成型区的粉料具有平滑的过渡。

为了提高压制后砖坯侧边的质量,所述模芯6的底面两侧边沿处还设有压边凸沿64。通过设置所述压边凸沿64,压制时能抵抗粉料或板坯在两侧横向的膨胀变形,使板坯成型质量更高,且均匀致密,及可减少缺陷的产生。

结合图7-图12,根据本发明第二实施例,与第一实施例的不同之处在于,还包括挡料机构8和夹持机构9;所述挡料机构8设于垫板5上、位于粉料的两侧,其包括横向油缸81和挡板82,所述横向油缸81与挡板82连接,能够驱动挡板82沿粉料的宽度方向移动;所述夹持机构9设于垫板5上方、位于传输带1的出料侧,包括固定设置的支梁91,设于支梁91中的纵向油缸92,以及与所述纵向油缸92连接的压板93。所述挡板82与横向油缸81的活塞杆连接,所述横向油缸81能够驱动其活塞杆伸缩,以驱动挡板82伸出和缩回。所述支梁91沿粉料的宽度方向延伸,两个以上的所述纵向油缸92相互间隔预定距离地设于所述支梁91中。压制成型时,挡板82伸出抵挡粉料或板坯;出坯及进料时,压板93撤回。压制成型时,横向油缸81的活塞驱动挡板82抵挡粉料或板坯,以抵抗粉料或板坯在侧向的膨胀变形。所述传输带1的进料端还设有布料机构11,所述布料机构11用于将粉料平均布置于传输带1上。

优选地,所述压板93与纵向油缸92的活塞杆连接,所述纵向油缸92能够驱动其活塞杆伸缩,以在压制过程中将压板93固定在所述传输带1上方预定高度处。压制成型时,纵向油缸92的活塞驱动压板93夹持已成型的板坯,使产生夹持力,以抵抗成型区的粉料或板坯在前向的膨胀变形。

作为所述挡料机构8的第一种具体实施方式,所述挡料机构8还包括支座83,所述支座83形成有所述横向油缸81的活塞腔(所述活塞腔的结构和设置位置与第二种具体实施方式中的容纳槽831类似),所述横向油缸81的活塞和活塞杆置于所述活塞腔中。采用本实施方式,所述支座83通过机加工的方式,直接加工出所述横向油缸81的活塞腔,即所述支座83作为所述横向油缸81的壳体使用,一体性更强,能够节省材料,降低加工成本。

作为所述挡料机构8的第二种具体实施方式,为了提高挡料机构8的整体强度,所述挡料机构8还包括支座83,所述支座83设有容纳槽831,两个以上的所述横向油缸81相互间隔预定距离设于所述容纳槽831中。所述横向油缸81的底部与所述容纳槽831的底部抵接,所述横向油缸81的上下两侧与所述容纳槽831的上下槽面抵接。

结合图13和图14,本发明第三实施例提供了一种用于陶瓷板生产的间歇式连续成型方法,可利用上文所述的间歇式连续成型设备对粉料压制成型,其中,所述模芯6通过动梁4固定于压机的主缸3上,所述主缸3设于所述压机的机架2上部,所述垫板5设于所述压机的机架2下部,所述传输带1设于所述模芯6和垫板5之间。包括以下步骤:

S001、通过布料机构将粉料布置在传输带1上;

S002、驱动底面具有预压斜面61和成型平面62的模芯6下降,将其正下方的粉料压在传输带1和垫板5上,并保持预定压力和预定时间;将压制过程中预压斜面61对应的粉料区域划分为预压区a长度为L1,成型平面62靠近出料端L3长度到出料端之间对应的粉料区域为过渡区b,成型平面62对应的粉料区域除去过渡区后为成型区c长度为L2;

S003、如图15所示,模芯6上升到高位,传输带1带动粉料向前输送L2距离;

S004、重复步骤S002和S003,以压制成型任意长度的陶瓷板坯。

采用本方案,粉料在传输带1上被连续输送,模芯6在一次压制过程中,将粉料压制成预压区、成型区和过渡区,然后通过传输带1输送一个成型区的距离,继而进行第二次压制,即可生产任意长度尺寸的陶瓷板,配合切割装置10,可以实现任意产品规格的在线柔性生产切换。在压制过程中,所述预压区可使粉料渐变地预压成型,同时起到衔接粉料区和成型区的作用,使粉料形成从疏松到致密的渐变状态。所述成型区的粉料受到预定压力的压制,形成成品的陶瓷板坯。所述过渡区的粉料起到衔接已成型板坯和正在成型板坯的作用。

优选地,所述L2的长度大于L1的长度,即成型区的长度大于预压区的长度,成型区为主要工作区域,此区域的长度最长,可以最大程度提高压制效率。所述L3的长度小于L1的长度,即过渡区的长度最短。所述过渡区的粉料起到衔接已成型板坯和正在成型板坯的作用,适当缩短过渡区的长度,可以进一步提高压制效率。预压斜面61和成型平面62具有夹角α。

优选地,在压制过程中,可以在模芯6的底面两侧边沿处还设置压边凸沿64。在S002的压制过程中,所述压边凸沿64先将粉料侧边边沿压实固定,压制时能抵抗粉料或板坯在两侧横向的膨胀变形,使板坯成型质量更高,且均匀致密,及可减少缺陷的产生。

优选地,可以在所述成型平面62和预压斜面61的交接处设置过渡弧面63,使步骤S002的成型区和预压区的粉料具有平滑过渡。

优选地,还可以包括步骤S005:通过设于出料端的切割装置10对预定长度坯料进行切断。通过控制布料宽度,可以控制砖坯的成品宽度,通过对砖坯的切断长度进行控制,可以控制砖坯的成品长度,因此通过上述设置,可以在不更换模具的情况下在线调节砖坯的尺寸,满足柔性生产的需要。

优选地,结合图17,在步骤S001和S002之间可以加入步骤S002-1:在粉料两侧设置挡料机构8,所述挡料机构8具有能够向粉料的宽度方向移动的挡板82,通过挡料机构8的挡板82将粉料整理成预定宽度。压制成型时,挡板82伸出抵挡粉料或板坯;出坯及进料时,压板93撤回。压制成型时,横向油缸81的活塞驱动挡板82抵挡粉料或板坯,以抵抗粉料或板坯在侧向的膨胀变形。

优选地,结合图16,步骤S002和S003之间可以加入步骤S002-2:通过夹持机构9对经过压制的粉料的正反面施加恒定压力。压制成型时,纵向油缸92的活塞驱动压板93夹持已成型的板坯,使产生夹持力,以抵抗成型区的粉料或板坯在前向的膨胀变形。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 一种用于陶瓷板生产的间歇式连续成型设备

- 一种用于陶瓷板生产的间歇式连续成型方法