一种用于双金属液压泵马达的柱塞孔内衬材料及其应用

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及润滑耐磨材料制备技术领域,尤其涉及一种用于双金属液压泵马达的柱塞孔内衬材料及其应用。

背景技术

液压泵马达广泛应用于建筑机械、煤矿机械、冶金机械、石油化工机械、港口机械、船舶、重型车辆等大功率需求领域。柱塞与柱塞孔作为泵马达的主要运动摩擦副时刻处于严苛的运行环境中,承受高温、高压、高速等极端工况。因此,覆盖耐磨自润滑柱塞孔内衬材料的双金属液压泵马达成为目前最有效解决方案。

目前,我国重型车辆以及船舶上使用的双金属液压泵马达主要依赖进口,其柱塞孔自润滑内衬材料的配方和制造加工工艺也主要被外国企业掌握(如美国派克、伊顿、福特、通用汽车等公司)。双金属液压泵马达的稳定动力输出主要依靠柱塞与柱塞孔摩擦副的低摩擦良好运行,柱塞在柱塞孔中往往以一定挺角高速往复运动而产生动力输出,因此,柱塞孔内壁在高油温环境中长时间承受柱塞的高频、高接触应力的挤压与刮擦,随着表面破损与润滑油膜的破裂,极易发生对柱塞的咬合抱死,造成动力输出突然停滞,严重影响车辆的安全稳定工作。不同于缸体本身材质的柱塞孔内衬材料在柱塞往复运动过程中起到抗承载、耐磨损、自润滑的特性,从而防止咬合现象发生,并延长泵马达整体工作寿命。

然而,目前以铜合金作为耐磨自润滑材料的配方中多含有铅(专利CN101704104B、CN104018024B)。虽然,铅具有良好的润滑特性,但因其对人体有害,并对环境造成污染,且随着近年来环保政策逐渐收紧,研制性能优异且环境友好的马达柱塞孔内衬铜合金材料越发急迫。

发明内容

本发明所要解决的技术问题是提供一种用于双金属液压泵马达的柱塞孔内衬材料。

本发明所要解决的另一个技术问题是提供一种具有高承载能力、高耐磨、高结合强度、自润滑与低成本的用于双金属液压泵马达的柱塞孔内衬材料的应用。

为解决上述问题,本发明所述的一种用于双金属液压泵马达的柱塞孔内衬材料,其特征在于:该材料是指由下述重量百分比的原料经机械混合均匀制成的铜合金材料:5%~15%的锡,1%~7%的铋,0.1%~5%的银,0.1%~3%的铟,0.1%~4%的硬质颗粒,0.1%~2%的润滑剂,其余为铜。

机械混合采用V型混料机、双锥型混料机、二维混料机或三维混料机,混料时间3~12小时。

所述铜或所述锡是指铜或锡的雾化粉或预合金粉。

所述铋是指150目~300目的球形铋粉。

所述银是指纳米级片状银粉或球状银粉。

所述铟是指200目类球形雾化铟粉。

所述硬质颗粒是指平均粒径在1.5~70μm之间的磷化铁、硼化铁、硼化镍、氮化铝粉末中的一种或几种。

所述润滑剂是指石墨、氮化硼、二硫化钼及二硫化钨中的一种或几种。

如上所述的一种用于双金属液压泵马达的柱塞孔内衬材料的应用,其特征在于:首先对带有柱塞孔的泵马达钢基体进行前处理,然后将该泵马达钢基体于1000℃退火20h,再于1150℃预热;其次将柱塞孔内衬材料熔炼至熔融态,并浇注入缸体柱塞孔内,待凝固后冷却至室温;最后,经机械加工即得含有铜合金内衬材料的双金属缸体。

所述前处理是指对带有柱塞孔的泵马达钢基体先用质量浓度为13%的NaOH水溶液清洗油污,再用质量浓度为8%的HCl水溶液除锈,最后采用蒸馏水清洗至中性即可。

所述熔炼温度为1280℃~1380℃。

本发明与现有技术相比具有以下优点:

1、本发明中以铜和锡作为主成分形成枝晶型凝固青铜,添加铋抑制δ铜的产生并降低共析转变温度,此外,铜和铋在液相中相互溶解,形成两个分离的固相,并且铋抑制铜向柱塞的黏附,从而提高抗咬合性。

2、本发明中银的加入和铋形成共溶合金,银颗粒沿着铜晶界分散于铋相中,提高了滑动性能。

3、本发明中铟的加入可提高铜合金的抗磨损特性和抗腐蚀性能。

4、本发明中加入硬质颗粒,可提高整个内衬材料的抗磨损性能与抗承载能力,并通过加入固体润滑剂调控铜合金内衬的自润滑特性。

5、本发明具有高承载能力、高耐磨、高结合强度、自润滑与低成本的特点,将其通过熔炼浇注、机械加工形成双金属泵马达缸体柱塞孔内衬后,挑选柱塞在泵马达缸体油介质中三种典型运行工况(最大比压、最大线速、最大比功),对本发明铜合金内衬材料做摩擦测试发现:本发明在油介质环境的环块摩擦试验中,最大线速(44.5Mpa,7.05m/s)、最大比功(58.5MPa,6.1m/s)、最大比压(80.81MPa,1.223 m/s)三种工况下,具有低的摩擦系数(不超过0.02)和磨损率(不大于8×10

附图说明

下面结合附图对本发明的具体实施方式作进一步详细的说明。

图1为本发明所述铜合金内衬材料三种工况下的摩擦系数与磨损率。

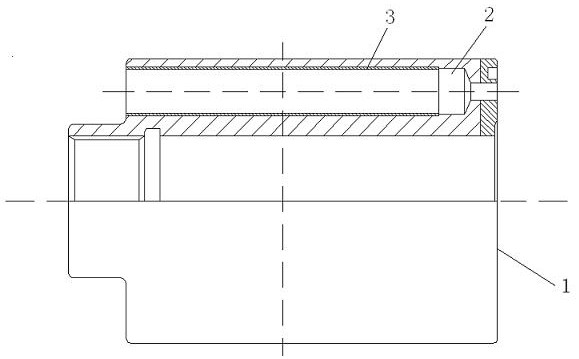

图2为含有本发明所述双金属液压泵马达缸体结构正视图。

图3为含有本发明所述双金属液压泵马达缸体结构半剖图。

图中:1-泵马达钢基体;2-柱塞孔;3—内衬材料。

具体实施方式

实施例1 一种用于双金属液压泵马达的柱塞孔内衬材料,该材料是指将5%的锡雾化粉、5%的150目纯铋粉、0.1%的纯纳米片状银粉、0.1%的200目纯雾化铟粉、0.1%粒径70 μm的氮化铝粉、0.1%的二硫化钨加入89.6%纯铜雾化粉中,用V型混料机混合3小时制成的铜合金材料。

该用于双金属液压泵马达的柱塞孔内衬材料的应用:

首先,对带有柱塞孔的泵马达钢基体进行前处理:对带有柱塞孔的泵马达钢基体1先用质量浓度为13%的NaOH水溶液清洗油污,再用质量浓度为8%的HCl水溶液除锈,最后采用蒸馏水清洗至中性即可。

然后,将该泵马达钢基体1于1000℃退火20h,再于1150℃预热;其次将柱塞孔内衬材料3于1300℃熔炼至熔融态,并浇注入缸体柱塞孔2内(图2中九个柱塞孔内),待凝固后冷却至室温。

最后,经机械加工即得含有铜合金内衬材料的双金属缸体(图3中柱塞孔内壁剖面)。

实施例2 一种用于双金属液压泵马达的柱塞孔内衬材料,该材料是指将12%的锡雾化粉、7%的300目纯铋粉、2%的纯纳米片状银粉、2%的200目纯雾化铟粉、2%粒径2μm的磷化铁粉、2%的石墨加入73%纯铜雾化粉中,用双锥混料机混合6小时制成的铜合金材料。

该用于双金属液压泵马达的柱塞孔内衬材料的应用:

首先,对带有柱塞孔的泵马达钢基体1进行前处理:同实施例1。

然后,将该泵马达钢基体1于1000℃退火20h,再于1150℃预热;其次将柱塞孔内衬材料3于1380℃熔炼至熔融态,并浇注入缸体柱塞孔2内,待凝固后冷却至室温。

最后,经机械加工即得含有铜合金内衬材料的双金属缸体。

实施例3 一种用于双金属液压泵马达的柱塞孔内衬材料,该材料是指将8%的锡雾化粉、4%的200目纯铋粉、1%的纯纳米片状银粉、1%的200目纯雾化铟粉、1%粒径50μm的硼化镍粉、1%的二硫化钼加入84%纯铜雾化粉中,用双锥混料机混合10小时制成的铜合金材料。

该用于双金属液压泵马达的柱塞孔内衬材料的应用:

首先,对带有柱塞孔的泵马达钢基体1进行前处理:同实施例1。

然后,将该泵马达钢基体1于1000℃退火20h,再于1150℃预热;其次将柱塞孔内衬材料3于1280℃熔炼至熔融态,并浇注入缸体柱塞孔2内,待凝固后冷却至室温。

最后,经机械加工即得含有铜合金内衬材料的双金属缸体。

实施例4 一种用于双金属液压泵马达的柱塞孔内衬材料,该材料是指将10%的锡雾化粉、2.5%的200目纯铋粉、1%的纯纳米片状银粉、0.5%的200目纯雾化铟粉、1%粒径70μm的磷化铁粉、2%的二硫化钨加入83%纯铜雾化粉中;用V型混料机混合6小时制成的铜合金材料。

该用于双金属液压泵马达的柱塞孔内衬材料的应用:

首先,对带有柱塞孔的泵马达钢基体1进行前处理:同实施例1。

然后,将该泵马达钢基体1于1000℃退火20h,再于1150℃预热;其次将柱塞孔内衬材料3于1380℃熔炼至熔融态,并浇注入缸体柱塞孔2内,待凝固后冷却至室温。

最后,经机械加工即得含有铜合金内衬材料的双金属缸体。

实施例5 一种用于双金属液压泵马达的柱塞孔内衬材料,该材料是指将15%的锡雾化粉、1%的200目纯铋粉、5%的纯纳米片状银粉、3%的200目纯雾化铟粉、4%粒径70μm的硼化铁粉、1%的氮化硼加入71%纯铜雾化粉中;用三维混料机混合10小时制成的铜合金材料。

该用于双金属液压泵马达的柱塞孔内衬材料的应用:

首先,对带有柱塞孔的泵马达钢基体1进行前处理:同实施例1。

然后,将该泵马达钢基体1于1000℃退火20h,再于1150℃预热;其次将柱塞孔内衬材料3于1300℃熔炼至熔融态,并浇注入缸体柱塞孔2内,待凝固后冷却至室温。

最后,经机械加工即得含有铜合金内衬材料的双金属缸体。

上述实施例1~5中,铜或锡的雾化粉可以用铜或锡的预合金粉代替。片状银粉可以用球状银粉代替。硬质颗粒还可以是指平均粒径在1.5~70μm之间的磷化铁、硼化铁、硼化镍、氮化铝粉末中的几种。润滑剂还可以是指石墨、氮化硼、二硫化钼及二硫化钨中的几种。重量百分比的单位是kg。

- 一种用于双金属液压泵马达的柱塞孔内衬材料及其应用

- 一种液压泵/马达缸体柱塞孔铜套扩散焊的方法