一种定位工装及汽车前大梁、汽车

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及汽车制造工艺装备技术领域,具体涉及一种定位工装及汽车前大梁、汽车。

背景技术

从结构安全性的角度来说,前大梁是汽车白车身车体的重要组成部分,其前端的安装螺母板用于安装汽车前防撞钢梁。因此,该汽车前防撞钢梁安装螺母板的位置度要求特别高,且产品的一致性、稳定性也需要保证。基于此,对汽车前防撞钢梁安装板的焊接夹具的定位结构就有很高的要求。

通常情况下,在夹具设计时大多采用双导杆气缸带动定位,实现对零件进行定位。然而,受其自身配合结构的限制,使用一段时间后会出现定位松动的现象,导致待焊零件的位置度无法保证,进而在整车装配过程出现质量问题。另外,在其他质量要求相对较高的其他汽车零部件的焊接工序,上述问题也有存在。

有鉴于此,亟待另辟蹊径针对现有的定位工装进行结构优化,以克服上述缺陷。

发明内容

为解决上述技术问题,本发明提供一种定位工装及汽车前大梁、汽车,通过工装结构优化可有效提高待焊零件在焊接工位的位置精度,为提升产品质量提供技术保障。

本发明提供的定位工装,包括支撑基座和设置在所述支撑基座上的安装底座;还包括设置在所述安装底座上的定位组件,以及设置在所述安装底座与所述支撑基座之间的滑轨滑块适配副,以在驱动部件的驱动下带动所述安装底座相对于所述支撑基座沿第一方向直线位移;所述定位组件的安装侧具有至少两个定位销和至少三个限位块;所述定位销沿第一方向设置,用于与待焊零件的定位孔适配;所述限位块具有与第一方向垂直的限位面,用于与待焊零件的定位面适配,以构建所述待焊零件的预定位;其中,所述定位组件的本体具有多个内凹避让空间,在与第一方向垂直的投影面内,所述内凹避让空间与待焊零件的焊接部位相互错开。

优选地,还包括感应部件和控制部件,其中,所述感应部件设置在所述定位组件上,以采集待焊零件的预定位信号;所述控制部件根据所述感应部件采集的预定位信号,输出动作指令至所述驱动部件,以通过所述定位组件带动待焊零件沿第一方向直线位移至焊接工位。

优选地,还包括至少三个磁性件,与至少三个限位块一一对应配置,所述磁性件嵌装在所述限位块中,以形成作用于待焊零件磁吸力。

优选地,所述滑轨滑块适配副设置为两组,分别位于所述安装底座在第二方向上的两端;且在第二方向上,所述定位组件位于所述驱动部件旁侧的所述安装底座上;其中,所述第二方向垂直于第一方向。

优选地,还包括在第一方向上适配的第一限位块和第二限位块;其中,所述第一限位块设置在所述安装底座上,所述第二限位块设置在所述支撑基座上,以形成所述安装底座相对于所述支撑基座沿第一方向直线位移的限位。

优选地,所述第一限位块与所述安装底座之间设置有第一垫片,所述第二限位块与所述支撑底座之间设置有第二垫片,以分别调节所述第一限位块和所述第二限位块在第一方向上的相对位置。

优选地,所述定位组件包括:

第一基础连接件,设置在所述安装底座在第二方向上的一侧表面;

第一销座,设置在所述第一基础连接件在第三方向上的一侧表面,且所述第一销座上设置有第一定位销;

第二基础连接件,设置在所述安装底座的上表面,所述第二基础连接件的本体在第三方向上延伸后,在第二方向上向所述安装底座的一侧延伸,以在其与所述第一销座之间形成第一内凹避让空间;

第一连接件,设置在所述第二基础连接件在第一方向上的一侧表面;

第二连接件,设置在所述第一连接件在第三方向上的一侧表面,所述第二连接件的本体在第二方向上向所述安装底座的另一侧延伸后,在第三方向上向远离所述安装底座的方向延伸,以在其与所述第二基础连接件的自由端之间形成第二内凹避让空间;

第二销座,设置在所述第二连接件在第二方向上的一侧表面,所述第二销座上设置有第二定位销;

感应器安装座,设置在所述第二基础连接件在第二方向上的另一侧,以在其与所述第二销座形成第三内凹避让空间;

其中,第一定位块设置在所述第二基础连接件的自由端,第二定位块设置在所述第二销座近所述安装底座的一端,第三定位块设置在所述第一连接件在第三方向上的另一侧的所述第二基础连接件上;

其中,所述第三方向与所述第一方向和所述第二方向垂直。

优选地,所述第一基础连接件与所述安装底座之间设置有第三垫片,以调节所述第一基础连接件在第二方向上的相对位置;所述第一销座与所述第一基础连接件之间设置有第四垫片,以调节所述第一销座在第三方向上的相对位置;所述第一连接件与所述第二基础连接件之间设置有第五垫片,以调节所述第一连接件在第一方向上的相对位置;所述第二连接件与所述第一连接件之间设置有第六垫片,以调节所述第二连接件在第三方向上的相对位置;所述第二销座与所述第二连接件之间设置有第七垫片,以调节所述第二销座在第二方向上的相对位置;所述第一定位块与所述第二基础连接件的自由端之间设置有第八垫片,以调节所述第一定位块在第一方向上的相对位置。

本发明还提供一种汽车前大梁,包括前大梁和固定在所述前大梁前侧的前防撞钢梁安装板;所述前防撞钢梁安装板与所述前大梁的焊接采用如前所述的定位工装进行定位。

本发明还提供一种汽车,包括位于车身前侧的如前所述的汽车前大梁。

针对现有技术,本方案创新性地提出了在安装底座与支撑基座之前配置滑轨滑块适配副,以在驱动部件的驱动下带动安装底座相对于支撑基座沿第一方向直线位移;相比于传统采用双导杆带动定位的结构形式,滑轨滑块适配副具有更佳的传动精度以及耐用稳定性,可有效规避长时间使用出现定位松动的现象。同时,本方案的定位组件安装侧具有至少两个定位销和至少三个限位块,以构建可靠的待焊零件预定位;并且定位组件的本体具有与待焊零件的焊接部位相互错开的内凹避让空间,由此,可根据待焊零件自身结构特征确定相应的避让空间,在有效提高待焊零件定位精度的基础上,能够避开焊接通道,具有较好的可适应性。

在本发明的优选方案中,提供限位面的限位块中嵌装有磁性件,可形成作用于待焊零件磁吸力;待焊零件的定位孔套装在相应定位销上后,在磁性件所构建的磁吸力的作用下,确保待焊零件在第一方向上精确组装到位。在组装过程中,磁性件的配置能够辅助快速获得定位可靠性,具有较好的可操作性。

在本发明的另一优选方案中,滑轨滑块适配副设置为两组,分别位于安装底座在第二方向上的两端与支撑基座之间,在滑动位移过程中得以进一步平衡均载,且不易松动,可进一步提高传动精度以及耐用稳定性。

在本发明的又一优选方案中,工装各构成之间配置有调节垫片,能够从三个不同维度上实现定位关系的调节;可根据使用过程中的变化进行微调,也可根据不同产品类型进行适应性的调整,从而进一步提高定位工装的可适应性。

附图说明

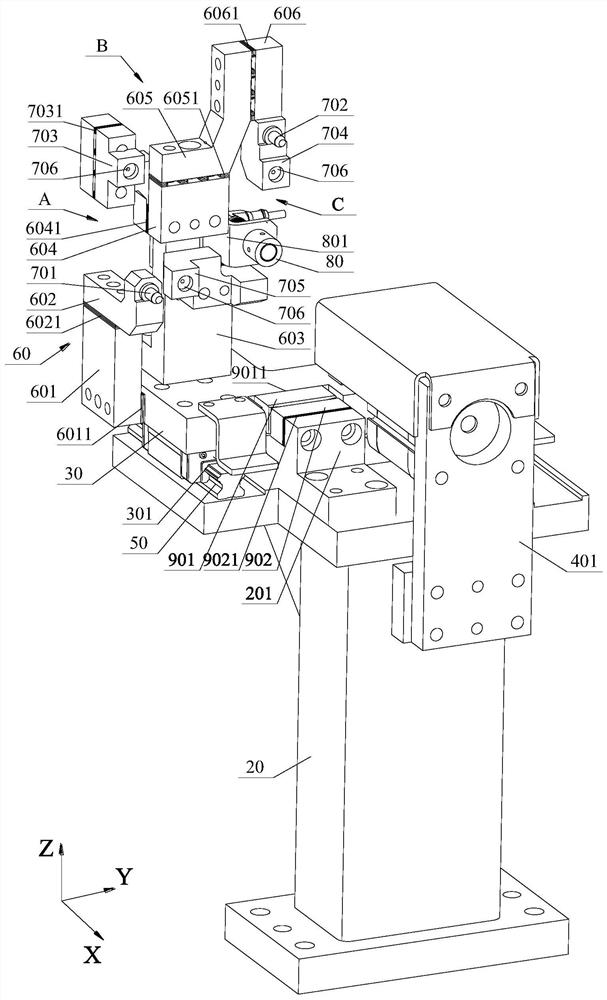

图1为具体实施方式所述定位工装的整体结构示意图;

图2为图1中所示定位工装的另一角度装配关系示意图;

图3为图1所示角度下的待焊零件的定位关系示意图;

图4为图2所示角度下的待焊零件的定位关系示意图;

图5为第二基础连接件的示意图。

图中:

前防撞钢梁安装板10、第一定位孔101、第二定位孔102、定位面103;

支撑基座20、限位块连接板201;

安装底座30、滑槽301;

气缸40、气缸连接板401、气缸接头402、气缸连接块403;

滑轨滑块50;

定位组件60、第一基础连接件601、第三垫片6011、第一销座602、第四垫片6021、第二基础连接件603、第一连接件604、第五垫片6041、第二连接件605、第六垫片6051、第二销座606、第七垫片6061;

第一定位销701、第二定位销702、第一定位块703、第八垫片7031、第二定位块704、第三定位块705、磁性件706;

感应部件80、感应器安装座801;

第一限位块901、第一垫片9011、第二限位块902、第二垫片9021。

具体实施方式

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

不失一般性,本实施方式以图中所示前防撞钢梁安装板作为待焊零件,详细描述基于其定位孔和定位面所提出的定位工装,相应方案的表述在X、Y和Z三个坐标方向构建空间直角坐标系下进行。应当理解,该前防撞钢梁安装板的自体结构非本申请的核心发明点所在,且其自体结构对本申请请求保护的定位工装未构成实质性的限制。

请参见图1和图2,两者分别从不同角度示意了该定位工装的整体构成及装配关系。

该定位工装的支撑基座20为固定设置的基础构成,例如但不限于在H型支基立柱上配置适配工作台板。安装底座30设置在支撑基座20上,并在安装底座30与支撑基座20之间设置有滑轨滑块适配副,以在驱动部件(40)的驱动下带动安装底座30及其上构成,相对于支撑基座20沿第一方向X直线位移。使用过程中,具有传动精度及耐用稳定性均较好的优势。

如图所示,滑轨滑块50固定在支撑基座20上表面,相应地,安装底座30上设置有与滑轨滑块50相应设置的滑槽301,以构建滑轨滑块适配副。当然,相适配的滑轨滑块50和滑槽301,也可反向设置在支撑基座20和安装底座30之间(图中未示出),只要能够满足上述基本功能需要均可。

进一步如图所示,该滑轨滑块适配副优选设置为两组,分别位于安装底座30在第二方向Y上的两端;也即,充分利用安装底座30的长度尺寸形成滑动位移承载位置,从而在滑动位移过程中得以进一步平衡均载。

本方案中,用于定位前防撞钢梁安装板10的定位组件60设置在安装底座30上,基于滑轨滑块适配副的设置,整体上可随安装底座30同步位移。

结合图1所示,在定位组件50的安装侧具有两个定位销(第一定位销701和第二定位销702)和三个定位块(第一定位块703、第二定位块704和第三定位块705);这里,每个定位销均沿第一方向X设置,用于与前防撞钢梁安装板10的定位孔(第一定位孔101和第二定位孔102)适配;三个定位块均具有与第一方向X垂直的限位面,用于与前防撞钢梁安装板10的定位面103适配,以构建前防撞钢梁安装板10的预定位;请一并参见图3和图4,两者分别从不同角度示意了前防撞钢梁安装板10在该定位工装上定位关系。

其中,定位组件50的本体具有三个内凹避让空间:第一内凹避让空间A、第二内凹避让空间B和第三内凹避让空间C,在与第一方向X垂直的投影面内,每个内凹避让空间与前防撞钢梁安装板10的焊接部位相互错开。在有效提高待焊零件定位精度的基础上,能够避开焊接通道。

可以理解的是,图中所示三个内凹避让空间是基于前防撞钢梁安装板10与前大梁之间的焊接要求确定的布置方案,对于不同待焊零件的焊接技术要求,实际所需构建的内凹避让空间应当有不同考虑。另外,定位销和定位块的布置数量,也可根据实际待处理产品进行选择。

整体上,在图示第二方向Y上,定位组件60位于驱动部件(40)旁侧的安装底座30上;如此设置,操作侧与驱动侧大致相互错开,方便工装布局,同时方便拆装零件、具体施焊等相应的操作。

本方案中,驱动部件优选配置为气缸40,其一端通过气缸连接板401固定在支撑基座20上,其另一端通过相适配的气缸接头402和气缸连接块403与安装底座30连接,其中,气缸接头402与气缸40的杆端连接,气缸连接块403与安装底座30连接。该驱动部件也可配置为直线电机,或者通过丝母丝杆机构传递旋转电机输出动力的方式,同样可以提供带动安装底座30及其上构成沿第一方向X直线位移的驱动力。

为了实现焊接工位的自动控制,可以在定位组件60上设置感应部件80,例如但不限于感应开关等,以感应到零件放置到位,也即采集待焊零件的预定位信号,并将该电感应信号传送至控制部件(图中未示出),优选PLC控制系统。

这样,前防撞钢梁安装板10放置到位后,由PLC控制系统根据感应部件80采集的预定位信号,输出动作指令至气缸40的控制端,气缸可收回,以通过安装底座30、定位组件60带动前防撞钢梁安装板10沿第一方向X直线位移至焊接工位。焊接完成后,PLC控制系统输出伸出动作指令至气缸40的控制端,气缸伸出,通过安装底座30、定位组件60带动前防撞钢梁安装板10沿第一方向X直线位移复位,方便零件取出。相比于现有技术,可省去手工操作气缸将零件定位到位的时间。

可选地,每个限位块一一对应配置有磁性件706,如图1所示,磁性件706嵌装在相应的限位块(703、704和705)中,以形成作用于待焊零件磁吸力。这样,前防撞钢梁安装板10的第一定位孔101和第二定位孔102,套装在相应的第一定位销701和第二定位销702上后,在三个磁性件706所构建的磁吸力的作用下,能够确保其在第一方向X上精确组装到位;在组装过程中,磁性件706还能够辅助快速获得定位可靠性。

如图1所示,本方案还包括在第一方向X上适配的第一限位块901和第二限位块902;其中,第一限位块901设置在安装底座30上,第二限位块902设置在支撑基座20上,以形成安装底座30相对于支撑基座20沿第一方向X直线位移的限位。如此设置,在气缸40收回带动安装底座30位移时,第一限位块901与第二限位块902接触限位,安装底座30上的定位组件60将待焊零件定位到位。

进一步结合图1所示,第一限位块901与安装底座30之间设置有第一垫片9011,以调节第一限位块901在第一方向X上与安装底座30的相对位置;第二限位块902与支撑底座20之间设置有第二垫片9021,以调节第二限位块902在第一方向X上与支撑底座20的相对位置,具体地,第二限位块902可通过支撑底座20上的限位块连接板201进行连接。

需要说明的是,本方案中用于定位前防撞钢梁安装板10的定位组件60,可采用不同的结构方式实现。例如但不限于,采用图中所示的可拆卸固定连接的多个构件组装成型,以兼具确保定位精度和避让焊接通道的功能。

具体地,定位组件60包括用于配置第一定位销701的第一基础连接件601,以及用于配置第二定位销702、第一定位块703、第二定位块704和第三定位块705的第二基础连接件603。

如图1所示,第一基础连接件601设置在安装底座30在第二方向Y上的一侧表面;第一销座602设置在第一基础连接件601在第三方向Z上的一侧表面。第一定位销701设置在第一销座602上。这里,第一基础连接件601与安装底座30之间设置有第三垫片6011,以调节第一基础连接件601在第二方向Y上的相对位置;第一销座602与第一基础连接件601之间设置有第四垫片6021,以调节第一销座602在第三方向Z上的相对位置。

如图2所示,第二基础连接件603设置在安装底座30的上表面,请一并参见图5,该图为第二基础连接件的示意图。该第二基础连接件603的本体在第三方向Z上延伸后,在第二方向Y上向安装底座30的一侧延伸,以在其与第一销座602之间形成第一内凹避让空间A。

其中,第二定位销702和第二定位块704通过第一连接件604和第二连接件605设置在第二基础连接件603上。第一连接件604设置在第二基础连接件603在第一方向X上的一侧表面,第二连接件605设置在第一连接件604在第三方向Z上的一侧表面,如图所示,该第二连接件605的本体在第二方向Y上向安装底座30的另一侧延伸后,在第三方向Z上向远离安装底座30的方向延伸,以在其与第二基础连接件603的自由端之间形成第二内凹避让空间B。第二销座606设置在第二连接件605在第二方向Y上的一侧表面。第二定位销702设置在第二销座606上,第二定位块704设置在第二销座606近安装底座30的一端。这里,第一连接件604与第二基础连接件603之间设置有第五垫片6041,以调节第一连接件604在第一方向X上的相对位置;第二连接件605与第一连接件604之间设置有第六垫片6051,以调节第二连接件605在第三方向X上的相对位置;第二销座606与第二连接件605之间设置有第七垫片6061,以调节第二销座606在第二方向Y上的相对位置。

用于安装感应部件80的感应器安装座801,设置在第二基础连接件603在第二方向Y上的另一侧,以在其与第二销座602形成第三内凹避让空间;

其中,第一定位块703设置在第二基础连接件603的自由端,第三定位块705设置在第一连接件604在第三方向Z上的另一侧的第二基础连接件603上。这里,第一定位块703与第二基础连接件603的自由端之间设置有第八垫片7031,以调节第一定位块703在第一方向X上的相对位置。

除前述定位工装外,本实施方式还提供一种应用该定位工装的汽车前大梁(图中未示出)。该汽车前大梁包括前大梁和固定在所述前大梁前侧的前防撞钢梁安装板,其中的前防撞钢梁安装板与前大梁的焊接采用如前所述的定位工装进行定位。应当理解,该汽车前大梁的具体结构形式非本申请的核心发明点所在,且本领域技术人员能够基于现有技术实现,故本文不再赘述。

除前述汽车前大梁外,本实施方式还提供一种汽车,包括位于车身前侧的汽车前大梁,该汽车前大梁采用如前所述的汽车前大梁。应当理解,该汽车的其他功能构成非本申请的核心发明点所在,且本领域技术人员能够基于现有技术实现,故本文不再赘述。

需要说明的是,本实施方式中采用多个构件组装成型的定位组件60,其各构件之间的可拆卸连接可采用螺纹紧固件的方式实现,结构简单且可操作性较高。当然,该定位组件的构件拆分形式非局限于前述优选示例性说明,具体可根据实现待焊零件的总体焊接要求进行选定,只要应用本申请的核心发明构思均在本申请请求保护的范围内。

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种定位工装及汽车前大梁、汽车

- 一种汽车大梁内嵌式随行工装定位夹具