一种仿生结肠生物反应器

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及发酵技术领域,具体涉及一种仿生结肠生物反应器。

背景技术

SSF(Solid State Fermentation,固态发酵)生物反应器是现有发酵行业中常用的反应器,SSF是一种能够在低游离水含量的基质上培养微生物的过程,是在没有或几乎没有自由水的情况下发生的微生物发酵,SSF的含水率一般保持在12-80%的范围内,一般保持在60%左右,因此是接近微生物自然生存和生长条件的发酵条件。

SSF生物反应器按照形式一般分为填充床生物反应器、转鼓式生物反应器、柱塔式生物反应器、磁旋转生物接触器、固定床和水平搅拌槽等;按照设计特征中混合方式和通风方式,一般分为无搅拌无强制通风型(托盘式)、无搅拌强制通风型(填料/充床式)、持续/间歇搅拌无强制通风型(转鼓式、搅拌鼓式)和持续/间歇搅拌强制通风型(气固流化床式、搅拌床式、摇鼓式)。

无搅拌无强制通风型反应器,一般由一个容器放置多个托盘相叠而成,盘内有一定的空隙,反应器底部开孔以增加与空气接触,顶部一般开口。

无搅拌强制通风型反应器,如柱状塔板生物反应器和填料床生物反应器,柱状塔板生物反应器采用强制曝气的封闭系统,允许研究强制曝气对生长的影响,通过评估微生物的呼吸测量(消耗的氧气和产生的二氧化碳),以了解其代谢。填料床生物反应器是通过支撑基质的筛网引入空气,位于纯净密闭空间,可用水浴产生的蒸汽在原地进行巴氏杀菌,可以控制固态发酵过程中的进气温度、气流速度、加水和搅拌。

持续/间歇搅拌无强制通风型反应器,一般由圆形横截面的转鼓组成,水平放置,鼓中放反应器基质,空气从顶部通入,转鼓绕着中心轴线旋转并搅拌床层。

持续/间歇搅拌强制通风型反应器,如气固流化床式、搅拌床式和摇鼓式反应器,其中,气固流化床式反应器通过空气经过多孔板向上流动,使得固体基质流化;搅拌床反应器也是采用多孔底板支撑基质床层,空气强制穿过床层,床层内部插入搅拌装置,实现连续/间歇搅拌,其优势是可以在更大的尺度上工作;摇鼓生物反应器设置三个同轴圆筒,最里面和中间的圆筒开孔,基质位于这两个圆筒之间,空气通过中心圆筒,穿过床层,再流过中间筒和外筒的之间,经出口排出,两个外筒绕着内筒旋转以实现持续/间歇搅拌。

但是现有的上述SSF生物反应器存在以下缺点:

无搅拌无强制通风型反应器,托盘中的床层厚度要控制在5cm,只能通过增加托盘的表面积来进行工业扩大,工业扩大程度有限,生产效率受限;

无搅拌强制通风型反应器,难以减少轴向温度差和强制通风导致的出口处凝结水分而引起的床层顶部缺氧,降低了发酵效果。

持续/间歇搅拌无强制通风型反应器,高转速需要较大的功率来维持,能耗巨大;低转速又需要加折流板,影响发酵过程;

持续/间歇搅拌强制通风型反应器,其中持续搅拌强制通风型反应器对于黏性颗粒,易形成块团聚而不能流化,且对于不同尺寸的发酵底物,也无法实现全部流化,微生物会消耗发酵底物中的营养物质,损耗发酵底物质量,导致发酵底物的特性产生很大的变化,降低了发酵稳定性且工业扩大很难;而间歇搅拌强制通风型反应器,其混合均匀性完全取决于间歇搅拌的效率,且工业扩大过程中一般会为了水分限制而增大出口空气的相对湿度,这会导致床层加水,床层加水又容易导致水分活度降低,进一步抑制微生物生长,降低了微生物培养的稳定性和生产效率。

综上,现有的SSF生物反应器受限于自身结构,存在难以促进颗粒分散、难以避免供氧受限、传质传热不均匀等问题,导致微生物培养稳定性和生产效率较低,无法满足生产需求。

发明内容

本发明要解决的技术问题是提供一种仿生结肠生物反应器,利于提升微生物培养的稳定性和生产效率。

为了解决上述技术问题,本发明提供的技术方案如下:

一种仿生结肠生物反应器,包括机架,所述机架上连接有仿生结肠和蠕动驱动装置,所述仿生结肠包括刚性结肠和柔性结肠,所述刚性结肠上设置有进料口,所述柔性结肠的进口端和所述刚性结肠相连接,所述柔性结肠的出口端连接有封口夹,所述蠕动驱动装置包括可相向运动的第一蠕动件和第二蠕动件,所述柔性结肠位于所述第一蠕动件和所述第二蠕动件之间,当所述第一蠕动件朝向所述第二蠕动件运动时,所述柔性结肠处于挤压状态。

在其中一个实施方式中,所述第一蠕动件和第二蠕动件均包括挤压组件,所述挤压组件包括挤压板和转轴,所述转轴由电机驱动旋转,所述转轴上连接有偏心轮,所述偏心轮通过曲柄和所述挤压板相铰接,所述偏心轮用于带动所述曲柄做偏心转动。

在其中一个实施方式中,所述第一蠕动件还包括第一驱动轮和第一被动轮,所述第一驱动轮和第一被动轮之间通过第一传动带相连接,所述第一蠕动件中的转轴和所述第一驱动轮相连接,所述第一驱动轮由所述电机驱动旋转,所述第一被动轮上连接有第一齿轮,所述第二蠕动件还包括第二驱动轮和第二被动轮,所述第二驱动轮和第二被动轮之间通过第二传动带相连接,所述第二蠕动件中的转轴和所述第二被动轮相连接,所述第二主动轮上连接有第二齿轮,所述第一齿轮和第二齿轮相啮合。

在其中一个实施方式中,所述电机的输出轴上连接有第三驱动轮,所述第三驱动轮通过第三传动带和第三被动轮相连接,所述第三被动轮和所述第一蠕动件中的转轴相连接。

在其中一个实施方式中,每个所述挤压组件中的所述偏心轮的中心线和所述转轴的轴线相重合,所述偏心轮上连接有铰接轴,所述铰接轴的轴线和所述偏心轮的中心线平行但不重合,所述曲柄的一端和所述挤压板相铰接,另一端通过所述铰接轴和所述偏心轮相铰接。

在其中一个实施方式中,所述挤压板上均设置有凹槽,所述第一蠕动件的挤压板上的凹槽和第二蠕动件的挤压板上的凹槽之间形成容纳所述柔性结肠的容置空间。

在其中一个实施方式中,所述刚性结肠还与控温装置相连接。

在其中一个实施方式中,所述刚性结肠上设置有第一通孔和第二通孔,所述第一通孔用于连接pH测量仪,第二通孔用于连接溶氧测量仪,所述进料口用于连接物料进口管。

在其中一个实施方式中,所述进料口处连接有温度测量仪或电导率测量仪。

在其中一个实施方式中,所述柔性结肠上设置有安装孔,所述安装孔通过软管和空气扩散器相连接,所述空气扩散器和气泵相连接。

本发明具有以下有益效果:本发明的仿生结肠生物反应器,通过独特的蠕动驱动装置和仿生结肠的配合,大大提升了微生物培养的稳定性,且能够在较短的发酵时间内获取较多的发酵产物,提高了生产效率;降低了生产成本;既利于提升发酵产物的营养质量,也利于农工业产品和副产品的酶、酸、多糖/寡糖、肽等增值产品的生产。

附图说明

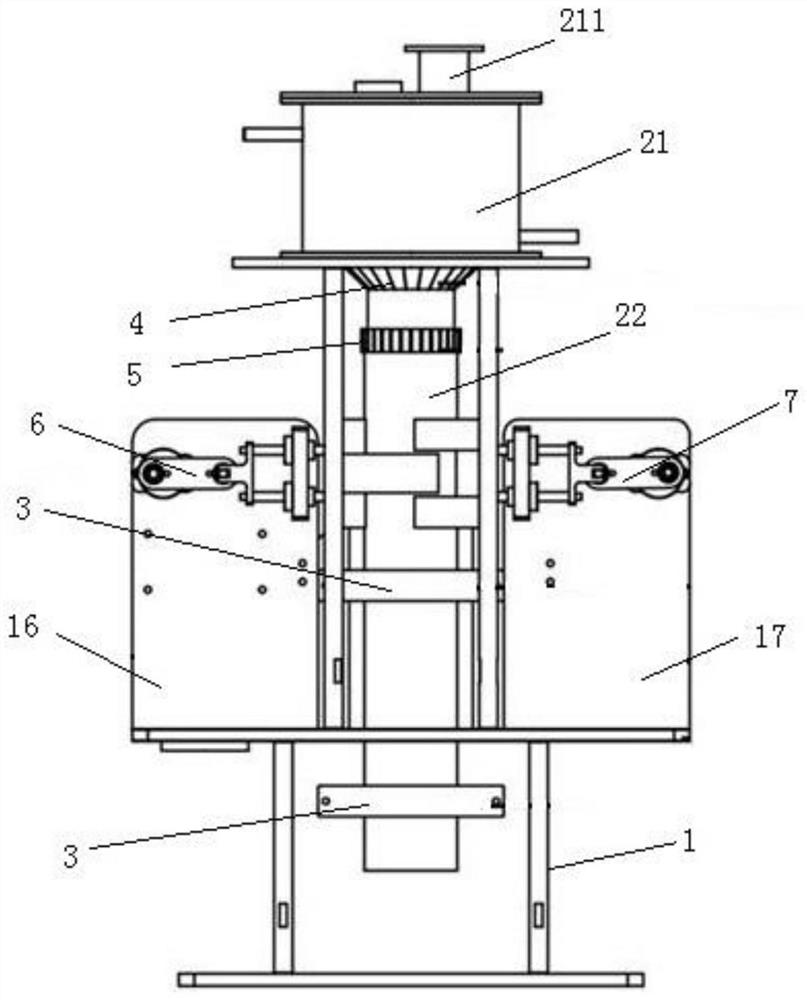

图1是本发明的仿生结肠生物反应器的主视图;

图2是图1所示的仿生结肠生物反应器的侧视图;

图3是仿生结肠的结构示意图;

图4是图1所示的蠕动驱动装置的结构示意图;

图5是图4中挤压组件的结构示意图;

图6是控温装置和刚性结肠的连接示意图;

图7是柔性结肠中不同位置在黄豆固态发酵过程中的温度变化图;

图8是固液比1:1的固液混合物的发酵过程中电导率的变化图;

图9是固态发酵黄豆在发酵过程中的pH变化图;

图10是固态发酵黄豆在发酵过程中的还原糖含量变化图;

图11是固态发酵黄豆在发酵过程中产生的多肽含量的变化图;

图12是固态发酵黄豆在发酵过程中的蛋白酶活性的变化图;

图中:1、机架,2、仿生结肠,21、刚性结肠,211、进料口,22、柔性结肠,221、安装孔,3、封口夹,4、锥形斗,5、卡箍,6、第一蠕动件,61、第一驱动轮,62、第一被动轮,63、第一传动带,64、第一齿轮,7、第二蠕动件,71、第二驱动轮,72、第二被动轮,73、第二传动带,74、第二齿轮,8、挤压组件,81、挤压板,811、凹槽,82、转轴,83、偏心轮,831、铰接轴,84、曲柄,85、铰接座,86、导向杆,87、背板,88、立板,9、电机,10、第三驱动轮,11、第三被动轮,12、第三传动带,13、水浴锅,14、pH测量仪,15、溶氧测量仪,16、第一安装板,17、第二安装板。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

参阅图1-图3,本实施例公开了一种仿生结肠生物反应器,包括机架1,机架1上连接有仿生结肠2和蠕动驱动装置,仿生结肠2包括刚性结肠21和柔性结肠22,刚性结肠21上设置有进料口211,以用于投放发酵原料,柔性结肠22的进口端和刚性结肠21相连接,柔性结肠22的出口端连接有封口夹3,以封闭该出口端;

参阅图4,蠕动驱动装置包括可相向运动的第一蠕动件6和第二蠕动件7,柔性结肠22位于第一蠕动件6和第二蠕动件7之间,当第一蠕动件6朝向第二蠕动件7运动时,柔性结肠22处于挤压状态,当第一蠕动件6背离第二蠕动件7运动时,柔性结肠22处于释放状态。通过第一蠕动件6和第二蠕动件7的相对运动,能够实现柔性结肠22的蠕动,从而很好地模拟人体消化过程中的大肠发酵过程。

在其中一个实施方式中,第一蠕动件6和第二蠕动件7均包括挤压组件8,如图5所示,挤压组件8包括挤压板81和转轴82,转轴82由电机9驱动旋转,转轴82上连接有偏心轮83,偏心轮83通过曲柄84和挤压板81相铰接,也即,曲柄84的一端和挤压板81相铰接,另一端和偏心轮83相铰接。偏心轮83用于带动曲柄84做偏心转动。工作时,由转轴82带动偏心轮83转动,从而由偏心轮83带动曲柄84做偏心转动,进而带动挤压板81朝向柔性/背离柔性结肠22的方向运动。

在其中一个实施方式中,第一蠕动件6还包括第一驱动轮61和第一被动轮62,第一驱动轮61和第一被动轮62之间通过第一传动带63相连接,第一蠕动件6中的转轴82和第一驱动轮61相连接,第一驱动轮61由电机9驱动旋转,第一被动轮62上连接有第一齿轮64,第二蠕动件7还包括第二驱动轮71和第二被动轮72,第二驱动轮71和第二被动轮72之间通过第二传动带73相连接,第二蠕动件7中的转轴82和第二被动轮72相连接,第二主动轮71上连接有第二齿轮74,第一齿轮64和第二齿轮74相啮合。上述结构使得第一蠕动件6和第二蠕动件7共用一个电机9实现驱动,第一蠕动件6和第二蠕动件7之间通过啮合传动(第一齿轮和第二齿轮相啮合)以及各传动带的传送,实现了同步运动,能够更好地保证蠕动挤压的效果。

在其中一个实施方式中,电机9的输出轴上连接有第三驱动轮10,第三驱动轮10通过第三传动带12和第三被动轮11相连接,第三被动轮11和第一蠕动件6中的转轴相连接。该结构一方面更便于电机9的布置,另一方面也便于调节输出至第一蠕动件6中的转轴82的转速,例如,通过调节第三驱动轮10、第三被动轮11和第三传动带12所构成的带传动机构的传动比,就可以实现第一蠕动件6中的转轴的转速。

在其中一个实施方式中,第一蠕动件6和第二蠕动件7相对柔性结肠22的轴线呈对称布置,以更好地保证蠕动挤压效果。

在其中一个实施方式中,每个挤压组件8中的偏心轮83的中心线和转轴82的轴线相重合,偏心轮83上连接有铰接轴831,铰接轴831的轴线和偏心轮83的中心线平行但不重合,曲柄84的一端和挤压板81相铰接,另一端通过铰接轴831和偏心轮83相铰接。

在其中一个实施方式中,参阅图5,挤压板81上均设置有凹槽811,第一蠕动件6的挤压板81上的凹槽811和第二蠕动件7的挤压板81上的凹槽811之间形成容纳柔性结肠22的容置空间。

在其中一个实施方式中,每个挤压组件8中的挤压板81上均连接有铰接座85,曲柄84的一端和铰接座85相铰接,另一端和偏心轮83相铰接,铰接座85和挤压板81之间连接有导向杆86,以起到导向作用,保证挤压往复运动的稳定性。

进一步地,挤压板81上连接有背板87,背板87上连接有立板88,立板88通过导向杆86和铰接座85相连接。

在其中一个实施方式中,参阅图6,刚性结肠21还与控温装置相连接,以使得刚性结肠21内部温度维持在37℃左右,以更好地模拟人体大肠温度。

在其中一个实施方式中,控温装置包括热电偶,热电偶连接在刚性结肠21内壁上,热电偶的测温端伸入至仿生结肠2的内部设定位置,以实时监测仿生结肠2内部温度,使其保持稳定状态。

在其中一个实施方式中,控温装置还包括水浴锅13,刚性结肠21外部套设有夹层锅,夹层锅内壁和刚性结肠21的外壁之间形成加热腔,水浴锅13通过管道和加热腔相连接,水浴锅中的水通过管道进入加热腔,以恒定水流速度循环控制刚性结肠21温度恒定在37℃左右;进一步地,可利用离心泵将水浴锅13中的水通过软管抽取至上述加热腔中。

在另外一个实施方式中,控温装置包括水浴锅13,在刚性结肠21的内部盘绕有保温软管,保温软管和水浴锅13相连通,水浴锅13中的水进入保温软管,从而直接对刚性结肠21进行加热,最终使其温度恒定在37℃左右。

在其中一个实施方式中,控温还可以采用以下结构实现:将仿生生物反应器置于保温罩内,保温罩内部设置有控温装置;保温罩内还可以设置消毒设备,例如紫外线;又或者密闭的保温罩可以实现蒸汽消毒,以实现对保温罩的巴氏灭菌。

进一步地,保温罩采用透明亚克力罩,以便于观察内部反应器的工作状态。

在其中一个实施方式中,刚性结肠21上设置有第一通孔和第二通孔,第一通孔用于连接pH测量仪14,第二通孔用于连接溶氧测量仪15,进料口211用于连接物料进口管。pH测量仪14用于生物反应过程中样品pH值的连续监测、溶氧测量仪15用于生物反应过程中样品溶氧值的连续监测。

pH测量仪14和溶解氧测量仪15均可采用BHZY型号为DPT-300的pH/溶氧双路变送器,该变送器为PH溶氧一体变送器,使用时将其连接PC端。其包括pH/溶氧双路变送器、pH电极、pH缓冲剂、溶氧电极、溶氧补充液和溶氧备用膜头,具体参数如下:

测量范围:0~20.00mg/L,0~14pH,量程自动切换;0~60℃;

分辨率:0.01mg/L,0.1℃;0.01pH,0.1℃;

精度:±0.5%FS,±0.3℃;±0.02pH,±0.3℃;

自动温度补偿:0~60℃;

通讯接口:485通讯接口,标准MODBU通讯协议;

信号输出:光电耦合器隔离保护4~20mA信号输出,模拟电压输出;

工作条件:环境温度为0~60℃,相对湿度≤90%;

输出负载:负载<300Ω(4-20mA)。

在其中一个实施方式中,进料口211处还用于连接温度测量仪或电导率测量仪。

电导率测量仪用于生物反应过程中样品电导率值的连续监测,根据样品中电导率变化曲线,判断混合时间。具体地,电导率测量仪可采用BHZY型号为DDT-300的工业在线电导率变送器,使用时将其连接PC端,其包括电导率变送器和电极,其具体参数如下:

1.0电极:10~10000uS/cm-1;

分辨率:1%,0.1℃;

精度:1%,±0.3℃;

自动温度补偿:0~100℃

螺纹尺寸:1/2NPT;

电极常数:0.01、0.1、1.0、10.0、30.0;

通讯接口:485通讯接口,标准MODBU通讯协议;

信号输出:光电耦合器隔离保护4~20mA信号输出,模拟电压输出;

工作条件:环境温度为0~60℃,相对湿度≤90%;

输出负载:负载<300Ω(4-20mA);

工作电压:直流24V戒直流12V戒直流5V(约定)。

在其中一个实施方式中,柔性结肠22上设置有安装孔221,安装孔221和空气扩散器通过软管相连接,空气扩散器和气泵相连接,以通过空气扩散器向仿生结肠2内部通入空气,从而提升氧气含量,不仅能够有效减少传统SSF发酵过程中的过热和供氧受限的问题,还可以加快热量散发和实现快速供氧。另外,也可以方便地进行通气量和通气状态(饱和度、温度、湿度)的调节。另外,也可以使用氮气,以用于厌氧过程。此外,安装孔221还可以作用排水孔使用,反应过程中需要排水时,利用该安装孔221进行排水。

在其中一个实施方式中,刚性结肠21采用不锈钢材质,柔性结肠22采用硅胶材质,以保证很好的抗腐蚀性作用。

在其中一个实施方式中,在柔性结肠22上设置有两个封口夹3,一个封口夹3位于柔性结肠22的出口端,另一个位于柔性结肠22的出口端的上部,蠕动驱动装置位于所有封口夹3的上部,以便于两个封口夹3之间抽取样品而不影响反应器的运作。

进一步地,柔性结肠22上的安装孔221位于两个封口夹3之间。

在其中一个实施方式中,刚性结肠21的下部连接有锥形斗4,锥形斗3和柔性结肠22的进口端通过卡箍5固定。具体的,将柔性结肠22的进口端套设在锥形斗3上,并通过卡箍5将柔性结肠22箍紧在锥形斗4上。

在其中一个实施方式中,机架1包括第一安装板16和第二安装板17,第一蠕动件6连接在第一安装板16上,第二蠕动件7连接在第二安装板17上。

本实施例的仿生结肠生物反应器中,可以依次设置多个蠕动驱动装置,以对较长的柔性结肠22进行多段蠕动挤压操作,提升蠕动挤压效果。可以理解地,该柔性结肠22的长度和厚度可根据需要进行调整,多个蠕动驱动装置的布置数量和位置也可根据实际需要进行调整,多个蠕动驱动装置的蠕动频率和速率可以实现PC端控制。

在其中一个实施方式中,还可以驱动蠕动驱动装置沿柔性结肠长度方向移动,使得蠕动驱动装置能够一边进行挤压蠕动运动,一边进行滑移运动。

本实施例的仿生结肠生物反应器,结肠部分可以调节长度、直径、内里褶皱、弯曲度,除了可以竖直放置,也可以实现水平放置,也可以倾斜放置。这些都作为生物反应过程中的有效参数,以提供不同的试验方案。本实施例的仿生结肠生物反应器的工作原理为:将原料放入刚性结肠21,原料由刚性结肠21进入柔性结肠22内,启动蠕动驱动装置,使得第一蠕动件6和第二蠕动件7相向往复运动,从而对柔性结肠22进行连续的挤压-释放,实现柔性结肠22的模拟蠕动,从而实现其内部原料的发酵。

为了评价本实施例的上述仿生结肠生物反应器效果,采用由灭菌的黄豆(直径3-4mm)组成的固态系统进行测试,总含水率在70%以下,没有可见的水层。测试过程如下:

温度测量:将5个热电偶连接在仿生结肠2上,改变水浴温度并监测仿生结肠2内部温度,直到温度达到稳定状态。柔性结肠22的不同位置在黄豆固态发酵过程中的温度变化图参阅图7。

混合时间:在反应器中加入200-250g不同的溶液和悬浮液,并从其下部加入5-10ml 2%的盐水,电导率测量仪的位置是其尖端在悬浮液/溶液水平下方2cm处。参阅图8中固液混合物1:1时发酵过程中电导率随反应混合时间的变化可知,在挤压频率为12次/min时,在30min左右,样品逐渐混合均匀,后续的生物反应也会在样品中均匀进行。

测定溶氧系数KLa:采用静态法和动态法测定KLa。对于液体系统,溶解氧首先由极化氧探针(溶解氧测量仪)以12次/min的频率进行混合,曝气后,从2vvm开始记录,并持续曝气直至达到稳定值;当悬浮液呈糊状或含少量水层的固体时,测定发酵过程中顶空氧的含量;当数值恒定时,停止充气15min,然后恢复气泵的活动。

微生物:采用一株商品化的纳豆枯草芽孢杆菌进行固态发酵实验。1g样品用10ml盐水稀释,将4%(v/v)的菌悬液接种在烧瓶中,在37℃、100rpm的盐水中培养16-24h,在LB肉汤培养基中重新激活菌株。

静态发酵实验:使用玻璃罐(495ml),黄豆(直径3-4mm)经过浸泡(质量至干基的2倍)、灭菌、冷却后添加0.25%蔗糖和0.25%氯化钠(w/w),5%接种量(L/w),添加PBS缓冲液(pH=7.0)调整水分含量为70%(w/w),装载量为100g,厚度为3cm,用湿棉布覆盖,在37℃下发酵24h。

动态发酵实验:优化了静态发酵的条件后,在仿生结肠反应器中使用相似的底物和接种条件,黄豆(直径3-4mm)经过浸泡(质量至干基的2倍)、灭菌、冷却后添加0.25%蔗糖和0.25%氯化钠(w/w),5%接种量(L/w),添加PBS缓冲液(pH=7.0)调整水分含量为70%(w/w),200-250g装载量,控制反应器内部温度37℃,发酵24h。

发酵样品分析:样品需要无菌操作采集以避免污染。菌落总数采用平板计数法,粒度分析采用筛分定量法,水分含量采用重量法。20g样品与3体积的超纯水混合,37℃,400rpm磁搅拌15min后测定pH值。pH值的测定情况参阅图9。在样品中加入2体积100mM的磷酸盐缓冲液(pH 7.0),混合15min后,用筛网去除较大的颗粒,所得悬浮液在10000g(4℃)的条件下离心20min,然后用上清液测定还原糖、可溶性蛋白、聚合物和酶活性。其中,测定还原糖含量采用DNS法,测定可溶性蛋白采用双缩脲法,测定聚合物含量采用乙醇沉淀法,测定纤维素酶活性采用滤纸法,测定蛋白酶活性采用酪蛋白法。

菌落总数(GB 4789.2-2016):取约2g样品加入含20ml无菌盐水的50ml离心管中,混匀30s,间隔1min,重复2次,静置后取液相用无菌盐水稀释,LB琼脂平板计数(37℃,24h)。

粒度分析(GB/T 19627-2005):取约50g的样品用于定性粒度的测定,通过使用筛子(4mm,2mm,1mm,0.354mm)在恒定的水流下清洗样品。风干30min,然后称重。

水分含量(GB 5009.3-2016):用重量法,在105℃恒温干燥器中干燥至恒重。

由图10-图12可知,采用本实施例的仿生结肠生物反应器,可以降低发酵产物的还原糖含量、提升可溶性蛋白含量和蛋白酶活性,利于实现对食品残渣和农业产业的生物转化和生物改良,以提高营养质量。

本实施例的仿生结肠生物反应器,采用蠕动驱动装置,能够形成一种类似于结肠内发生的向心性肌肉收缩式样的运动,从而很好地模拟人体消化过程中的大肠蠕动过程,利用罐壁振动诱导混合,相较于传统的SSF生物反应器,能够有效防止发酵底物的过度团聚、压降过高以及在床层内出现裂缝和沟壑,并防止因床层内水活度下降过多而抑制微生物生长的现象;同时也可以有效改善供氧受限的问题,避免氧气在反应底物颗粒表面下很浅的距离耗尽;尤其是对于含有少量水层(湿度70%)的样品,反应器可以跟踪反应器顶空的氧气,利于计算需氧反应的溶氧系数KLa;对于含有足够水分(湿度75%)的样品,还可以使用溶解氧探针,以更准确地获得溶氧值;对于产酶的微生物发酵,本实施例的仿生结肠生物反应器能够形成还原糖含量更低、可溶性蛋白含量更高以及酶活性更高的发酵产品;同时仿生结肠便于更换,可作为一次性使用,节约了清洗和灭菌相关的时间和费用,并且适用于一些特殊反应基质(比如高粘度和腐蚀传统不锈钢反应器的基质)。

本实施例的仿生结肠生物反应器,通过独特的蠕动驱动装置和仿生结肠的配合,能够有效促进原料颗粒的分散,保持传质传热的均匀性,同时不易出现供氧受限问题,从而大大提升了微生物培养的稳定性,且能够在较短的发酵时间内获取较多的发酵产物,提高了生产效率;降低了生产成本;既利于提升发酵产物的营养质量,也利于农工业产品和副产品(谷物、膳食和谷壳等)的酶、酸、多糖/寡糖、肽等增值产品的生产;取放料方便,便于在发酵前或发酵过程中加入任何可能的成分。

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

- 一种仿生结肠生物反应器

- 一种磁体与“麦芒”仿生联合动力下行逆向结肠检查的装置