一种电镀线自动上下料装置

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及上下料装置的技术领域,尤其是涉及一种电镀线自动上下料装置。

背景技术

电镀就是利用电解原理在产品表面上镀上一薄层其它金属或合金的过程,能够起到防止产品氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性等作用。在一条电镀线中,产品大致需要经历上挂、电镀与下挂的三个过程,其中上挂操作与下挂操作需要使用到上下料装置,产品从开始上挂至完成下挂为一个电镀周期,电镀周期的长短会直接影响电镀线的生产效率以及经济效益,因此如何缩短电镀周期对企业来说至关重要。

现有技术中,电镀线的在不停地重复上挂、电镀与下挂这三个过程,且只有当本轮电镀周期的下挂操作结束后,才能进行下一电镀周期的上挂操作,这就导致在每个电镀周期的电镀操作过程中,上下料装置处于闲置状态,即上下料装置的工作效率有待提高。

发明内容

针对现有技术存在的不足,本发明的目的是提供一种电镀线自动上下料装置,其具有工作效率高、结构简单、使用方便的效果。

本发明的上述技术效果是通过以下技术方案得以实现的:

一种电镀线自动上下料装置,包括挂具架,所述挂具架为由八根横杆与四根竖杆构成长方体框架,所述挂具架的四根竖杆上分别连接有等高且水平设置的支撑管,所述支撑管向远离挂具架的方向延伸;

第一导轨组,所述第一导轨组包括两根等高且平行设置的第一导轨;

第二导轨组,所述第二导轨组包括两根等高且与第一导轨平行设置的第二导轨,所述第二导轨的高度高于第一导轨,且两根第二导轨的间距与两根第一导轨的间距相同;

第三导轨组,所述第三导轨组包括两根等高且平行设置的第三导轨,所述第三导轨与第一导轨和第二导轨垂直,且第三导轨组位于第一导轨组和第二导轨组的下方;

第四导轨组,所述第四导轨组包括两根与第三导轨等高且平行设置的第四导轨,两根第四导轨的间距与两根第三导轨的间距相同,且第四导轨组位于第一导轨组和第二导轨组的下方;

第一移动小车,所述第一移动小车包括第一车架和第一驱动组件,所述第一驱动组件用于驱动第一车架移动,所述第一车架的宽度小于两根第一导轨的间距,所述第一车架的下表面的四角分别连接有四根竖直设置的连接杆,所述连接杆的底端连接有支撑组件,所述支撑组件包括与连接杆连接的安装座、水平滑动插设在安装座内的托板、水平设置在安装座上的气缸,所述气缸的伸缩杆朝向靠近第一车架的方向且与托板连接,所述气缸用于驱动托板在水平方向上移动,当气缸的伸缩杆完全伸长时,挂具架的四个支撑管能够分别同时放置在四个托板上,从而使第一移动小车将挂具架托起,当气缸的伸缩杆完全收缩时,所述托板能够完全与支撑管分离,从而使第一移动小车失去对挂具架的托起作用;所述第一移动小车设有两个,分别位于第一导轨组和第二导轨组上,所述挂具架也设有两个,两个挂具架分别配合两个第一移动小车使用;

第二移动小车,所述第二移动小车包括第二车架和第二驱动组件,所述第二车架用于放置挂具架,所述第二驱动组件用于驱动第二车架移动,所述第二移动小车设有两个,两个第二移动小车分别位于第三导轨组和第四导轨组上;

升降组件,所述升降组件包括四个竖直设置的油缸,所述升降组件设有四组,其中两组位于第三导轨组与第一导轨组和第二导轨组的交汇处,另外两组位于第四导轨组与第一导轨组和第二导轨组的交汇处,当所述悬挂架跟随第一移动小车移动到每组升降组件的位置时,每组升降组件的四个油缸的伸缩杆均能够分别与悬挂架的四个支撑管对应,且当所述气缸的伸缩杆伸长至最长时,所述油缸的伸缩杆能够伸长至托板的上方。

通过采用上述技术方案,令第三导轨组与第一导轨组的交汇处为第一工位,第三导轨组与第二导轨组的交汇处为第二工位,第四导轨组与第二导轨组的交汇处为第三工位,第四导轨组与第一导轨组的交汇处为第四工位;首先通过托板与支撑管的配合,将挂具架悬挂到位于第一导轨组的第一移动小车上,然后第一驱动组件驱动第一移动小车将挂具架运输至第一工位,并在第一工位进行上挂操作,上挂结束后,位于第一工位的升降组件的四个油缸的伸缩杆同时伸长,直至伸缩杆的高度高于托板的高度,此时伸缩杆会将支撑管与挂具架顶起,从而使挂具架与第一移动小车分离,然后气缸的伸缩杆收缩至最短状态,使托板无法与支撑管再次接触,同时第二驱动组件驱动第三导轨组上的第二移动小车移动到第一工位处,然后第一工位处的升降组件的油缸的伸缩杆收缩,使挂具架竖直下移,最终挂具架会落到第二移动小车上,即可被第二移动小车运输至第二工位处;挂具架移动至第二工位后,使第二导轨组上的第一移动小车也移动至第二工位处,同时使第二导轨组上的第一移动小车上的气缸的伸缩杆缩短至最短,然后第二工位的升降组件的四个油缸的伸缩杆同时伸长,伸缩杆会与支撑管接触,从而将挂具架竖直向上抬起,且伸缩杆会伸长至托板的上放,此时使第二导轨组上的第一移动小车的气缸的伸缩杆伸长,然后将油缸的伸缩杆缩短,即可使挂具架的支撑管落到托板上,从而使挂具架与第二导轨组上的第一移动小车连接,然后电镀线的行车将挂具架上的待镀工件取走进行电镀,同时第二导轨组上的第一移动小车将挂具架移动至第三工位处,当电镀操作完成后,电镀线的行车会将成品运输至位于第三工位的挂具架上,此时将第四导轨组上的第二移动小车移动至第三工位处,并通过第三工位的升降组件将挂具架从第二导轨组上的第一移动小车转移至第四导轨组上的第二移动小车上,挂具架即可被第四导轨组上的第二移动小车运输回第一工位,并在第一工位进行下挂操作,从而结束一个电镀周期;由于当一个挂具架移动至第二工位处时,另一个挂具架可以移动至第一工位处进行下一个电镀周期的上挂操作,当位于第二工位的挂具架移动至第三工位后,另一个挂具架可以从第一工位移动至第二工位处,这就相当于在一个电镀周期未完全结束的情况下,下一个电镀周期已经开始,因此能够大大提高电镀线的生产加工效率,提高经济效益,并且整个过程均由机器完成,使用方便快捷。

本发明在一较佳示例中可以进一步配置为:所述第一驱动组件包括设置在第一车架长度方向两端的第一连杆、连接在第一连杆两端与第一车架上的第一车轮、设置在第一车架上的第一减速电机,所述第一减速电机的输出端与第一连杆连接。

通过采用上述技术方案,第一减速电机驱动第一连杆转动,第一连杆带动第一车轮转动,从而实现第一移动小车的移动。

本发明在一较佳示例中可以进一步配置为:所述第二驱动组件包括设置在第二车架宽度方向的一端的第二连杆、连接在第二连杆两端与第二车架上的第二车轮、设置在第二车架上的第二减速电机,所述第二减速电机的输出端与第二连杆连接。

通过采用上述技术方案,第二减速电机驱动第二连杆转动,第二连杆带动第二车轮转动,从而实现第二移动小车的移动。

本发明在一较佳示例中可以进一步配置为:所述第一车架上设有若干加强杆,所述加强杆的一端与第一车架连接,另一端与连接杆连接。

通过采用上述技术方案,提高了连接杆的强度,从而提高支撑组件的稳定性。

本发明在一较佳示例中可以进一步配置为:所述托板的上表面设有限位架,所述限位架与托板构成限位槽,所述限位槽用于容纳支撑管并对支撑管进行限位。

通过采用上述技术方案,提高了支撑管位于托板上的稳定性,从而提高挂具架与第一移动小车连接的稳定性。

综上所述,本发明包括以下至少一种有益技术效果:

1.工作效率高,变相缩短电镀周期,提高电镀线的生产效率,从而提高电镀线的经济效益;

2.结构简单,使用方便,节省人力。

附图说明

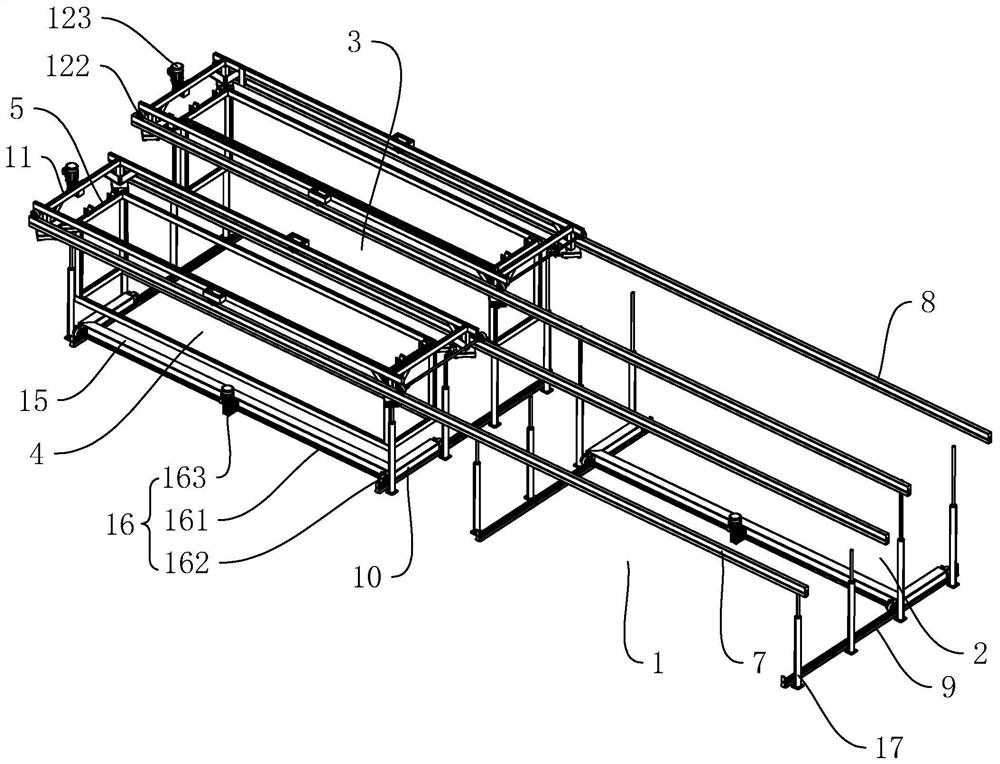

图1是实施例中一种电镀线自动上下料装置的整体结构的示意图;

图2是用于体现实施例中挂具架与第一移动小车连接状态时的结构示意图;

图3是图2中A部分的放大图;

图4是实施例中第二移动小车的结构示意图。

图中,1、第一工位;2、第二工位;3、第三工位;4、第四工位;5、挂具架;6、支撑管;7、第一导轨;8、第二导轨;9、第三导轨;10、第四导轨;11、第一车架;12、第一驱动组件;121、第一连杆;122、第一车轮;123、第一减速电机;13、连接杆;14、支撑组件;141、安装座;142、托板;143、气缸;15、第二车架;16、第二驱动组件;161、第二连杆;162、第二车轮;163、第二减速电机;17、油缸;18、加强杆;19、限位架;20、限位槽。

具体实施方式

以下结合附图对本发明作进一步详细说明。

实施例:

参照图1-4,为本发明公开的一种电镀线自动上下料装置,包括:

挂具架5,挂具架5为由八根横杆与四根竖杆构成长方体框架,用于承载待电镀的工件以及电镀完成的工件,挂具架5的四根竖杆上分别焊接有等高且水平设置的支撑管6,支撑管6为水平设置的扁管,支撑管6向远离挂具架5的方向延伸;

第一导轨组,第一导轨组包括两根等高且平行设置的第一导轨7;

第二导轨组,第二导轨组包括两根等高且与第一导轨7平行设置的第二导轨8,第二导轨8的高度高于第一导轨7,且两根第二导轨8的间距与两根第一导轨7的间距相同;

第三导轨组,第三导轨组包括两根等高且平行设置的第三导轨9,第三导轨9与第一导轨7和第二导轨8垂直,且第三导轨组位于第一导轨组和第二导轨组的下方;

第四导轨组,第四导轨组包括两根与第三导轨9等高且平行设置的第四导轨10,两根第四导轨10的间距与两根第三导轨9的间距相同,且第四导轨组位于第一导轨组和第二导轨组的下方;

第一移动小车,第一移动小车包括第一车架11和第一驱动组件12,第一驱动组件12用于驱动第一车架11移动,第一车架11为矩形框架,第一车架11的宽度小于两根第一导轨7的间距,第一车架11的下表面的四角分别焊接有四根竖直设置的连接杆13,连接杆13的底端连接有用于支撑挂具架5的支撑组件14;支撑组件14包括与连接杆13连接的安装座141、水平滑动插设在安装座141内的托板142、水平设置在安装座141底面的气缸143,气缸143的伸缩杆朝向靠近第一车架11的方向且与托板142连接,气缸143用于驱动托板142在水平方向上移动,当气缸143的伸缩杆完全伸长时,挂具架5的四个支撑管6能够分别同时放置在四个托板142上,从而使第一移动小车将挂具架5托起,当气缸143的伸缩杆完全收缩时,托板142能够完全与支撑管6分离,从而使第一移动小车失去对挂具架5的托起作用;第一移动小车设有两个,分别位于第一导轨组和第二导轨组上,挂具架5也设有两个,两个挂具架5分别配合两个第一移动小车使用;

第一驱动组件12包括设置在第一车架11长度方向两端的第一连杆121、连接在第一连杆121两端与第一车架11上的第一车轮122、设置在第一车架11上的第一减速电机123,第一减速电机123的输出端与第一连杆121连接;当第一减速电机123启动时,会带动第一连杆121转动,第一连杆121带动第一车轮122转动,使得第一移动小车能够在第一导轨组和第二导轨组上移动,从而实现对挂具架5的位置的调节;

第二移动小车,第二移动小车包括第二车架15和第二驱动组件16,第二车架15用于放置挂具架5,第二驱动组件16用于驱动第二车架15移动,第二移动小车设有两个,两个第二移动小车分别位于第三导轨组和第四导轨组上;

第二驱动组件16包括设置在第二车架15宽度方向的一端的第二连杆161、连接在第二连杆161两端与第二车架15上的第二车轮162、设置在第二车架15上的第二减速电机163,第二减速电机163的输出端与第二连杆161连接;当第二减速电机163启动时,会带动第二连杆161转动,第二连杆161带动第二车轮162转动,使得第二移动小车能够在第三导轨组和第四导轨组上移动,从而实现对挂具架5的位置的调节;

升降组件,升降组件包括四个竖直设置的油缸17,升降组件设有四组,其中两组位于第三导轨组与第一导轨组和第二导轨组的交汇处,另外两组位于第四导轨组与第一导轨组和第二导轨组的交汇处,当悬挂架跟随第一移动小车移动到每组升降组件的位置时,每组升降组件的四个油缸17的伸缩杆均能够分别与悬挂架的四个支撑管6对应,且当所述气缸143的伸缩杆伸长至最长时,所述油缸17的伸缩杆能够伸长至托板142的上方。

为了方便描述,令第三导轨组与第一导轨组的交汇处为第一工位1,第三导轨组与第二导轨组的交汇处为第二工位2,第四导轨组与第二导轨组的交汇处为第三工位3,第四导轨组与第一导轨组的交汇处为第四工位4;使用时,首先通过托板142与支撑管6的配合,将挂具架5悬挂到位于第一导轨组的第一移动小车上,然后第一驱动组件12驱动第一移动小车将挂具架5运输至第一工位1,并在第一工位1进行上挂操作,上挂结束后,位于第一工位1的升降组件的四个油缸17的伸缩杆同时伸长,直至伸缩杆的高度高于托板142的高度,此时伸缩杆会将支撑管6与挂具架5顶起,从而使挂具架5与第一移动小车分离,然后气缸143的伸缩杆收缩至最短状态,使托板142无法与支撑管6再次接触,同时第二驱动组件16驱动第三导轨组上的第二移动小车移动到第一工位1处,然后第一工位1处的升降组件的油缸17的伸缩杆收缩,使挂具架5竖直下移,最终挂具架5会落到第二移动小车上,即可被第二移动小车运输至第二工位2处;挂具架5移动至第二工位2后,使第二导轨组上的第一移动小车也移动至第二工位2处,同时使第二导轨组上的第一移动小车上的气缸143的伸缩杆缩短至最短,然后第二工位2的升降组件的四个油缸17的伸缩杆同时伸长,伸缩杆会与支撑管6接触,从而将挂具架5竖直向上抬起,且伸缩杆会伸长至托板142的上放,此时使第二导轨组上的第一移动小车的气缸143的伸缩杆伸长,然后将油缸17的伸缩杆缩短,即可使挂具架5的支撑管6落到托板142上,从而使挂具架5与第二导轨组上的第一移动小车连接,然后电镀线的行车将挂具架5上的待镀工件取走进行电镀,同时第二导轨组上的第一移动小车将挂具架5移动至第三工位3处,当电镀操作完成后,电镀线的行车会将电镀成品运输至位于第三工位3的挂具架5上,此时将第四导轨组上的第二移动小车移动至第三工位3处,并通过第三工位3的升降组件将挂具架5从第二导轨组上的第一移动小车转移至第四导轨组上的第二移动小车上,挂具架5即可被第四导轨组上的第二移动小车运输回第一工位1,并在第一工位1进行下挂操作,从而结束一个电镀周期;由于当一个挂具架5移动至第二工位2处时,另一个挂具架5可以移动至第一工位1处进行下一个电镀周期的上挂操作,当位于第二工位2的挂具架5移动至第三工位3后,另一个挂具架5可以从第一工位1移动至第二工位2处,这就相当于在一个电镀周期未完全结束的情况下,下一个电镀周期已经开始,因此能够大大提高电镀线的生产加工效率,提高经济效益,并且整个过程均由机器完成,使用方便快捷,节省人力。

第一车架11上设置有若干加强杆18,加强杆18的一端与第一车架11焊接,另一端与连接杆13焊接,每根连接杆13与两根加强杆18连接。加强杆18能够减少连接杆13发生断裂的可能性,从而提高支撑组件14的稳定性。

每个托板142的上表面均焊接有限位架19,限位架19与托板142构成限位槽20,限位槽20用于容纳支撑管6并对支撑管6进行限位,从而能够提高支撑管6位于托板142上时的稳定性,保证了第一移动小车能够对挂具架5进行稳定运输。

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

- 一种电镀线自动上下料装置

- 一种汽车金属件电镀系统的自动上下料装置