一种可自动对仿珍珠进行优劣检测的装置

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及一种仿珍珠检测领域,尤其涉及一种可自动对仿珍珠进行优劣检测的装置。

背景技术

仿珍珠是用玻璃珠、塑料珠、贝壳珠或中空的玻璃球内部填蜡、外涂鱼鳞箔或珠光粉等,可呈现珍珠光泽或似珍珠光彩的涂层来仿制珍珠的各种产品,早在17世纪,玻璃已被用来模仿珍珠,一位法国玫瑰厂家的祖坤,发现洗过鱼的水留下一种闪光的物质,使用这些物质浓缩制成珍珠颜料,1656年祖坤便开始仿制珍珠,他是用空心的玻璃珠子浸入酸性气体中,将玻璃的光泽除去,然后用他发明的珍珠颜料涂在珠子内部,再放入蜡或胶使珠子重量增加,这类仿制品在古老的首饰品中常出现,在现代也是常常被用于作为装饰品来对一些地方进行装饰。

由于仿珍珠的用途广泛且价格低廉,因此具有很好的前景,但是由于生产仿珍珠本身的技术不是十分成熟,因此在生产过程中常常会生产出较多的残次品,在后期的出售时,需要将残次品一一挑出来,以免影响后期进入市场时的销售,但是由于生产的数量巨大且没有装置对其进行检测,现有都是由人工对其检测,这个过程耗费了大量的人力和时间,影响了生产,降低了效益。

所以,急需要一种可以对仿珍珠大批量进行自动检测的装置,一次性代替人工,解决上述问题。

发明内容

为了克服仿珍珠在生产时,由于生产的过程本身存在一定的不足之处,技术还不够成熟,因此容易出现残次品,数量大,人工检测耗费大量时间和检测难的缺点,技术问题为:提供一种可自动对仿珍珠进行优劣检测的装置。

本发明的技术方案是:一种可自动对仿珍珠进行优劣检测的装置,包括有传送机构、控制屏、重量检测机构、外表及内部检测机构、分类收集机构和固定架;传送机构与重量检测机构相连接;传送机构与外表及内部检测机构相连接;控制屏位于传送机构一侧;重量检测机构与外表及内部检测机构相连接;重量检测机构与固定架相连接;外表及内部检测机构与分类收集机构相连接;外表及内部检测机构与固定架相连接;分类收集机构和固定架相连接。

进一步的,重量检测机构包括有第一连接板、第二连接板、第一竖板、第二竖板、U形凸起圆盘、重力感应器、第一电动推杆、电机、第一传动轮、第二传动轮、第一传动杆、第一锥齿轮、第二锥齿轮、第二传动杆、第一平齿轮、第一滑套、第二电动推杆、第三锥齿轮、第四锥齿轮和传动柱;第一连接板与传送机构进行固接;第一连接板与第二传动杆进行转动连接;第二连接板与固定架进行固接;第二连接板与第二电动推杆进行固接;第一竖板与第一传动杆进行转动连接;第二竖板与第一传动杆进行转动连接;U形凸起圆盘与重力感应器进行固接;重力感应器与第一电动推杆进行固接;第一电动推杆通过连接块与传动柱进行固接;电机与外表及内部检测机构相连接;电机输出轴与第一传动轮进行固接;第一传动轮外环面通过皮带与第二传动轮进行传动连接;第二传动轮与第一传动杆进行固接;第一传动杆与第一锥齿轮进行固接;第一锥齿轮与第二锥齿轮进行啮合;第二锥齿轮与第二传动杆进行固接;第二传动杆与第一平齿轮进行固接;第二传动杆与第一滑套进行滑动连接;第一滑套通过连接块与第二电动推杆进行固接;第一滑套通与第三锥齿轮进行固接;当第三锥齿轮不与第四锥齿轮啮合时,第四锥齿轮不转动,当第三锥齿轮与第四锥齿轮啮合时,第四锥齿轮转动;第四锥齿轮与传动柱进行固接;传动柱与固定架进行转动连接;U形凸起圆盘、重力感应器、第一电动推杆、第二传动杆、第一平齿轮、第一滑套、第二电动推杆、第三锥齿轮、第四锥齿轮和传动柱在固定架上从右至左依次设置有四组,通过相邻的第一平齿轮相互啮合转动提供动力。

进一步的,外表及内部检测机构包括有穿洞斜板、龙门架、第三竖板、第四竖板、第五竖板、第三电动推杆、L形支撑架、第一圆柱摩擦体、第二圆柱摩擦体、第三传动轮、压力感应检测器、第四传动轮、第二平齿轮、第三平齿轮、第三传动杆、第五锥齿轮、第六锥齿轮、第四传动杆、第四平齿轮、第五传动杆、第一万向轴、第六传动杆、第七锥齿轮、第八锥齿轮、第五平齿轮、风机、输气管、出风管和模拟仿珍珠;穿洞斜板通过两块L型连接板与传送机构进行固接;穿洞斜板通过两块连接板与固定架进行固接;穿洞斜板通过连接柱与压力感应检测器进行固接;龙门架与第三电动推杆进行固接;龙门架与第三传动杆进行转动连接;龙门架与第四传动杆进行转动连接;第三竖板与第五传动杆进行转动连接;第四竖板与第五传动杆进行转动连接;第五竖板与第六传动杆进行转动连接;第三电动推杆与龙门架进行固接;第三电动推杆与L形支撑架进行固接;L形支撑架与分类收集机构相连接;第一圆柱摩擦体与L形支撑架相连接;第一圆柱摩擦体与第四传动杆进行滑动连接;第一圆柱摩擦体内部设置有风力感应器;第二圆柱摩擦体通过连接架与固定架进行转动连接;第二圆柱摩擦体同时与第八锥齿轮和第五平齿轮进行固接;第二圆柱摩擦体与模拟仿珍珠外表面相接触;第三传动轮外环面通过皮带与第四传动轮进行传动连接;第三传动轮与电机输出轴进行固接;第四传动轮与第三传动杆进行固接;第二平齿轮与第三平齿轮进行啮合;第二平齿轮与第三传动杆进行固接;第三平齿轮与第五传动杆进行固接;第三传动杆通过连接块与龙门架进行转动连接;第三传动杆与第五锥齿轮进行固接;第五锥齿轮与第六锥齿轮进行啮合;第六锥齿轮与第四传动杆进行固接;第四传动杆与第一圆柱摩擦体进行固接;第四传动杆与第四平齿轮进行固接;第五传动杆与第一万向轴相连接;第一万向轴与第六传动杆相连接;第六传动杆与第七锥齿轮进行固接;第七锥齿轮与第八锥齿轮进行啮合;风机与固定架通过连接块进行固接;风机与输气管进行套接;输气管通过连接块与固定架进行固接;输气管与出风管进行套接;出风管与分类收集机构进行固接;第三电动推杆、L形支撑架、第一圆柱摩擦体、第二圆柱摩擦体、第四传动杆、第四平齿轮和第五平齿轮在龙门架下方从左至右依次设置有四组,通过相邻的第四平齿轮和第五平齿轮互相啮合转动提供动力;压力感应检测器在穿洞斜板上从左至右依次设置有四组;出风管在输气管上从左至由依次设置有四组。

进一步的,压力感应检测器包括有第一压力感应器、第二压力感应器、圆弧形限位片和连接圆环;第一压力感应器与圆弧形限位片进行固接;第一压力感应器与穿洞斜板进行固接;第二压力感应器与圆弧形限位片进行固接;第二压力感应器与穿洞斜板进行固接;圆弧形限位片与模拟仿珍珠外表面相接触;连接圆环通过连接柱与穿洞斜板进行固接;第一压力感应器、第二压力感应器和圆弧形限位片在连接圆环内环形阵列设置有四组。

进一步的,分类收集机构包括有传送斜板、第一限位板、第二限位板、收集框、分隔板、第四电动推杆、第二滑套、第九锥齿轮、第十锥齿轮、第六平齿轮、第十一锥齿轮、第七传动杆、第一固定板、第二万向轴、第八传动杆、第二固定板、第十二锥齿轮、第十三锥齿轮、第九传动杆、水泵、输水管、过滤板、过滤布和第十传动杆;传送斜板与固定架进行固接;传送斜板同时与第一限位板和第二限位板进行固接;收集框与输水管进行固接;收集框内部设置有过滤板和过滤布,收集框与过滤板相接触;收集框与过滤布相接触;分隔板与第九传动杆进行固接;第四电动推杆与L形支撑架进行固接;第四电动推杆通过连接块与第二滑套进行固接;第二滑套与第十传动杆进行滑动连接;第二滑套同时与第九锥齿轮和第十锥齿轮进行固接;第六平齿轮与第十传动杆进行固接;第十一锥齿轮与第七传动杆进行固接;第七传动杆与第一固定板进行转动连接;第七传动杆与第二万向轴相连接;第一固定板与龙门架进行固接;第二万向轴与第八传动杆相连接;第八传动杆与第二固定板进行转动连接;第八传动杆与第十二锥齿轮进行固接;第二固定板与固定架进行固接;第二固定板通过连接块与第九传动杆进行转动连接;第十二锥齿轮与第十三锥齿轮进行啮合;第十三锥齿轮与第九传动杆进行固接;第九传动杆与固定架进行转动连接;水泵与输水管相连接;第十传动杆与L形支撑架进行转动连接;第一限位板和第二限位板在传送斜板上依次一共设置有五块;分隔板、第四电动推杆、第二滑套、第九锥齿轮、第十锥齿轮、第六平齿轮、第十一锥齿轮、第七传动杆、第一固定板、第二万向轴、第八传动杆、第二固定板、第十二锥齿轮、第十三锥齿轮、第九传动杆和第十传动杆在传送斜板的上方从左至右依次设置有四组,每一组与外表及内部检测机构的连接关系都一样;过滤板和过滤布在收集框中各设置有两组,收集框通过四块挡板分离为五个小的收集位置,从左至右的一、三、五收集质量有问题的仿珍珠,二、四收集质量没有问题的仿珍珠,在二和四收集处则各设置有一组过滤板和过滤布,并且只对二、四收集处的仿珍珠进行加水清洗。

进一步的,传送机构由传送带、传动带两侧挡板、传送带上方三个隔板、连接隔板与挡板的圆柱和五个长限位板组成。

进一步的,U形凸起圆盘由C型限位板和圆形板组成。

进一步的,第一圆柱摩擦体和第二圆柱摩擦体的下方圆柱面上设置有凸起的小圆珠。

进一步的,收集框内设置有两组过滤布。

进一步的,圆弧形限位片设置为圆弧形。

有益效果为:1、为了克服仿珍珠在生产时,由于生产的过程本身存在一定的不足之处,技术还不够成熟,因此容易出现残次品,数量大,人工检测耗费大量时间和检测难的问题;

2、采用上述装置后,由于设计了:重量检测机构、外表及内部检测机构和分类收集机构:人工将生产好的仿珍珠倒在传送机构上,外接电源,通过控制屏控制装置开始工作,传送机构将仿珍珠依次传送到重量检测机构上,经过重量检测机构的检测,如果仿珍珠的重量在一个范围之内则重量合格,若不在这个范围之内,则表示重量不合格,检测完重量后,若仿珍珠重量不过关,则直接由外表及内部检测机构将其输送到分类收集机构的质量有问题的收集处,若没有重量问题,则外表及内部检测机构通过检测部件对其进行外表面与内部穿洞的检测,如果检测仿珍珠的外表面与内部穿洞均没有问题则将其输送到分类收集机构的质量没问题收集处,若检测出有问题则输送到残次品收集处;

3、本发明实现了能够对大批量生产的仿珍珠进行质量检测的工作,主要对其重量、外表面和内部穿洞处进行一定的检测,有效的解决了后期人工对其进行检测时因为数量多而耗费大量人力和时间,导致减少生产效益的问题。

附图说明

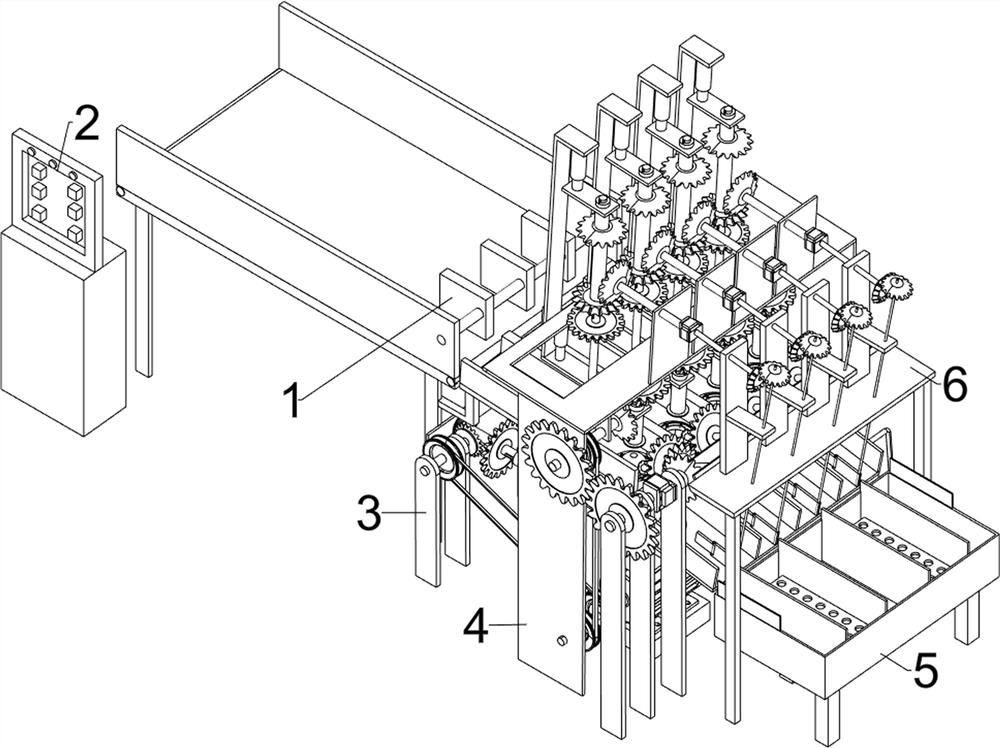

图1为本发明的第一种立体结构示意图;

图2为本发明的第二种立体结构示意图;

图3为本发明固定架的立体结构示意图;

图4为本发明传送机构的立体结构示意图;

图5为本发明重量检测机构的立体结构示意图;

图6为本发明重量检测机构的第一种局部立体结构示意图;

图7为本发明重量检测机构的第二种局部立体结构示意图;

图8为本发明外表及内部检测机构的立体结构示意图;

图9为本发明外表及内部检测机构的第一种局部立体结构示意图;

图10为本发明外表及内部检测机构的第二种局部立体结构示意图;

图11为本发明外表及内部检测机构的第三种局部立体结构示意图;

图12为本发明压力感应检测器的立体结构示意图;

图13为本发明外表及内部检测机构的第四种局部立体结构示意图;

图14为本发明分类收集机构的立体结构示意图;

图15为本发明分类收集机构的第一种局部立体结构示意图;

图16为本发明分类收集机构的第二种局部立体结构示意图;

图17为本发明分类收集机构的第三种局部立体结构示意图;

图18为本发明分类收集机构的第四种局部立体结构示意图。

图中零部件名称及序号:1_传送机构,2_控制屏,3_重量检测机构,4_外表及内部检测机构,5_分类收集机构,6_固定架,301_第一连接板,302_第二连接板,303_第一竖板,304_第二竖板,305_U形凸起圆盘,306_重力感应器,307_第一电动推杆,308_电机,309_第一传动轮,3010_第二传动轮,3011_第一传动杆,3012_第一锥齿轮,3013_第二锥齿轮,3014_第二传动杆,3015_第一平齿轮,3016_第一滑套,3017_第二电动推杆,3018_第三锥齿轮,3019_第四锥齿轮,3020_传动柱,401_穿洞斜板,402_龙门架,403_第三竖板,404_第四竖板,405_第五竖板,406_第三电动推杆,407_L形支撑架,408_第一圆柱摩擦体,409_第二圆柱摩擦体,4010_第三传动轮,4011_压力感应检测器,4012_第四传动轮,4013_第二平齿轮,4014_第三平齿轮,4015_第三传动杆,4016_第五锥齿轮,4017_第六锥齿轮,4018_第四传动杆,4019_第四平齿轮,4020_第五传动杆,4021_第一万向轴,4022_第六传动杆,4023_第七锥齿轮,4024_第八锥齿轮,4025_第五平齿轮,4026_风机,4027_输气管,4028_出风管,4029_模拟仿珍珠,401101_第一压力感应器,401102_第二压力感应器,401103_圆弧形限位片,401104_连接圆环,501_传送斜板,502_第一限位板,503_第二限位板,504_收集框,505_分隔板,506_第四电动推杆,507_第二滑套,508_第九锥齿轮,509_第十锥齿轮,5010_第六平齿轮,5011_第十一锥齿轮,5012_第七传动杆,5013_第一固定板,5014_第二万向轴,5015_第八传动杆,5016_第二固定板,5017_第十二锥齿轮,5018_第十三锥齿轮,5019_第九传动杆,5020_水泵,5021_输水管,5022_过滤板,5023_过滤布,5024_第十传动杆。

具体实施方式

下面结合附图详细说明本发明的优选技术方案。

实施例1

一种可自动对仿珍珠进行优劣检测的装置,如图1-18所示,包括有传送机构1、控制屏2、重量检测机构3、外表及内部检测机构4、分类收集机构5和固定架6;传送机构1与重量检测机构3相连接;传送机构1与外表及内部检测机构4相连接;控制屏2位于传送机构1一侧;重量检测机构3与外表及内部检测机构4相连接;重量检测机构3与固定架6相连接;外表及内部检测机构4与分类收集机构5相连接;外表及内部检测机构4与固定架6相连接;分类收集机构5和固定架6相连接。

开始工作时,人工将生产好的仿珍珠倒在传送机构1上,外接电源,通过控制屏2控制装置开始工作,传送机构1将仿珍珠依次传送到重量检测机构3上,经过重量检测机构3的检测,如果仿珍珠的重量在一个范围之内则重量合格,若不在这个范围之内,则表示重量不合格,检测完重量后,若仿珍珠重量不过关,则直接由外表及内部检测机构4将其输送到分类收集机构5的质量有问题的收集处,若没有重量问题,则外表及内部检测机构4通过检测部件对其进行外表面与内部穿洞的检测,如果检测仿珍珠的外表面与内部穿洞均没有问题则将其输送到分类收集机构5的质量没问题收集处,若检测出有问题则输送到残次品收集处;本发明实现了能够对大批量生产的仿珍珠进行质量检测的工作,主要对其重量、外表面和内部穿洞处进行一定的检测,有效的解决了后期人工对其进行检测时因为数量多而耗费大量人力和时间,导致减少生产效益的问题。

重量检测机构3包括有第一连接板301、第二连接板302、第一竖板303、第二竖板304、U形凸起圆盘305、重力感应器306、第一电动推杆307、电机308、第一传动轮309、第二传动轮3010、第一传动杆3011、第一锥齿轮3012、第二锥齿轮3013、第二传动杆3014、第一平齿轮3015、第一滑套3016、第二电动推杆3017、第三锥齿轮3018、第四锥齿轮3019和传动柱3020;第一连接板301与传送机构1进行固接;第一连接板301与第二传动杆3014进行转动连接;第二连接板302与固定架6进行固接;第二连接板302与第二电动推杆3017进行固接;第一竖板303与第一传动杆3011进行转动连接;第二竖板304与第一传动杆3011进行转动连接;U形凸起圆盘305与重力感应器306进行固接;重力感应器306与第一电动推杆307进行固接;第一电动推杆307通过连接块与传动柱3020进行固接;电机308与外表及内部检测机构4相连接;电机308输出轴与第一传动轮309进行固接;第一传动轮309外环面通过皮带与第二传动轮3010进行传动连接;第二传动轮3010与第一传动杆3011进行固接;第一传动杆3011与第一锥齿轮3012进行固接;第一锥齿轮3012与第二锥齿轮3013进行啮合;第二锥齿轮3013与第二传动杆3014进行固接;第二传动杆3014与第一平齿轮3015进行固接;第二传动杆3014与第一滑套3016进行滑动连接;第一滑套3016通过连接块与第二电动推杆3017进行固接;第一滑套3016通与第三锥齿轮3018进行固接;当第三锥齿轮3018不与第四锥齿轮3019啮合时,第四锥齿轮3019不转动,当第三锥齿轮3018与第四锥齿轮3019啮合时,第四锥齿轮3019转动;第四锥齿轮3019与传动柱3020进行固接;传动柱3020与固定架6进行转动连接;U形凸起圆盘305、重力感应器306、第一电动推杆307、第二传动杆3014、第一平齿轮3015、第一滑套3016、第二电动推杆3017、第三锥齿轮3018、第四锥齿轮3019和传动柱3020在固定架6上从右至左依次设置有四组,通过相邻的第一平齿轮3015相互啮合转动提供动力。

开始工作后,仿珍珠通过传送机构1传送到U形凸起圆盘305内,通过重力感应器306对其进行重量的检测,检测结束后,通过电机308开始工作,电机308带动第一传动轮309转动,第一传动轮309带动第二传动轮3010转动,第二传动轮3010带动第一传动杆3011转动,第一传动杆3011带动第一锥齿轮3012转动,第一锥齿轮3012带动第二锥齿轮3013转动,第二锥齿轮3013带动第二传动杆3014转动,第二传动杆3014同时带动第一平齿轮3015和第一滑套3016转动,第一滑套3016带动第三锥齿轮3018转动,第二电动推杆3017带动与之通过连接块连接的第一滑套3016向前运动,即带动与第一滑套3016固接的第三锥齿轮3018向前运动,使第三锥齿轮3018与第四锥齿轮3019啮合,此时第四锥齿轮3019转动,第四锥齿轮3019带动传动柱3020转动,即同时带动U形凸起圆盘305、重力感应器306和第一电动推杆307转动,当转动一百八十度之后,第一电动推杆307同时带动U形凸起圆盘305和重力感应器306向上运动,此时仿珍珠高于穿洞斜板401,进而在重力的作用下转移到外表及内部检测机构4的工作区域,如果重力感应器306检测出仿珍珠的重量出现问题,则外表及内部检测机构4不对其进行检测,直接将其输送到分类收集机构5中的残次品收集处,若重力感应器306检测出仿珍珠的重量未出现问题,则外表及内部检测机构4对其进行检测,检测完之后将其输送到分类收集机构5中收集,同理,其余三组U形凸起圆盘305、重力感应器306、第一电动推杆307、第二传动杆3014、第一平齿轮3015、第一滑套3016、第二电动推杆3017、第三锥齿轮3018、第四锥齿轮3019和传动柱3020对其余三个仿珍珠进行检测,通过相邻第一平齿轮3015相互啮合转动提供动力;该机构完成了对仿珍珠的重量检测工作,挑选出了不合格的仿珍珠,进而判断后面的检测工作是否需要进行。

外表及内部检测机构4包括有穿洞斜板401、龙门架402、第三竖板403、第四竖板404、第五竖板405、第三电动推杆406、L形支撑架407、第一圆柱摩擦体408、第二圆柱摩擦体409、第三传动轮4010、压力感应检测器4011、第四传动轮4012、第二平齿轮4013、第三平齿轮4014、第三传动杆4015、第五锥齿轮4016、第六锥齿轮4017、第四传动杆4018、第四平齿轮4019、第五传动杆4020、第一万向轴4021、第六传动杆4022、第七锥齿轮4023、第八锥齿轮4024、第五平齿轮4025、风机4026、输气管4027、出风管4028和模拟仿珍珠4029;穿洞斜板401通过两块L型连接板与传送机构1进行固接;穿洞斜板401通过两块连接板与固定架6进行固接;穿洞斜板401通过连接柱与压力感应检测器4011进行固接;龙门架402与第三电动推杆406进行固接;龙门架402与第三传动杆4015进行转动连接;龙门架402与第四传动杆4018进行转动连接;第三竖板403与第五传动杆4020进行转动连接;第四竖板404与第五传动杆4020进行转动连接;第五竖板405与第六传动杆4022进行转动连接;第三电动推杆406与龙门架402进行固接;第三电动推杆406与L形支撑架407进行固接;L形支撑架407与分类收集机构5相连接;第一圆柱摩擦体408与L形支撑架407相连接;第一圆柱摩擦体408与第四传动杆4018进行滑动连接;第一圆柱摩擦体408内部设置有风力感应器;第二圆柱摩擦体409通过连接架与固定架6进行转动连接;第二圆柱摩擦体409同时与第八锥齿轮4024和第五平齿轮4025进行固接;第二圆柱摩擦体409与模拟仿珍珠4029外表面相接触;第三传动轮4010外环面通过皮带与第四传动轮4012进行传动连接;第三传动轮4010与电机308输出轴进行固接;第四传动轮4012与第三传动杆4015进行固接;第二平齿轮4013与第三平齿轮4014进行啮合;第二平齿轮4013与第三传动杆4015进行固接;第三平齿轮4014与第五传动杆4020进行固接;第三传动杆4015通过连接块与龙门架402进行转动连接;第三传动杆4015与第五锥齿轮4016进行固接;第五锥齿轮4016与第六锥齿轮4017进行啮合;第六锥齿轮4017与第四传动杆4018进行固接;第四传动杆4018与第一圆柱摩擦体408进行固接;第四传动杆4018与第四平齿轮4019进行固接;第五传动杆4020与第一万向轴4021相连接;第一万向轴4021与第六传动杆4022相连接;第六传动杆4022与第七锥齿轮4023进行固接;第七锥齿轮4023与第八锥齿轮4024进行啮合;风机4026与固定架6通过连接块进行固接;风机4026与输气管4027进行套接;输气管4027通过连接块与固定架6进行固接;输气管4027与出风管4028进行套接;出风管4028与分类收集机构5进行固接;第三电动推杆406、L形支撑架407、第一圆柱摩擦体408、第二圆柱摩擦体409、第四传动杆4018、第四平齿轮4019和第五平齿轮4025在龙门架402下方从左至右依次设置有四组,通过相邻的第四平齿轮4019和第五平齿轮4025互相啮合转动提供动力;压力感应检测器4011在穿洞斜板401上从左至右依次设置有四组;出风管4028在输气管4027上从左至由依次设置有四组。

当仿珍珠通过U形凸起圆盘305掉落到穿洞斜板401上滑落到压力感应检测器4011中间后,压力感应检测器4011将其卡住,此时第二圆柱摩擦体409的摩擦头与仿珍珠的外表面相接触,第三传动轮4010与电机308的输出轴固接,当电机308开始工作,则带动第三传动轮4010转动,第三传动轮4010带动第四传动轮4012转动,第四传动轮4012带动第三传动杆4015转动,第三传动杆4015同时带动第二平齿轮4013和第五锥齿轮4016转动,第二平齿轮4013带动第三平齿轮4014转动,第五锥齿轮4016带动第六锥齿轮4017转动,第六锥齿轮4017带动第四传动杆4018转动,第四传动杆4018带动第四平齿轮4019转动,第四传动杆4018带动第一圆柱摩擦体408转动,第三电动推杆406带动与L形支撑架407相连接的部件向下运动,即带动第一圆柱摩擦体408与分类收集机构5的一些部件向下运动,直至第一圆柱摩擦体408的下方摩擦头与模拟仿珍珠4029的外表面相接触,同时,第三平齿轮4014带动第五传动杆4020转动,第五传动杆4020通过第一万向轴4021带动第六传动杆4022转动,第六传动杆4022带动第七锥齿轮4023转动,第七锥齿轮4023带动第八锥齿轮4024转动,第八锥齿轮4024带动第二圆柱摩擦体409转动,第二圆柱摩擦体409带动第五平齿轮4025转动,此时,第一圆柱摩擦体408通过摩擦力带动模拟仿珍珠4029横向的三百六十度转动,而第二圆柱摩擦体409带动通过摩擦力带动模拟仿珍珠4029纵向的三百六十度转动,在转动的同时,通过压力感应检测器4011仿珍珠表面是否光滑没有凸起,模拟仿珍珠4029在全方位转动的同时,位于第一圆柱摩擦体408下方的风机4026工作,通过输气管4027将气体输送到出风管4028中,出风管4028位于压力感应检测器4011下方,在第一圆柱摩擦体408和第二圆柱摩擦体409带动模拟仿珍珠4029转动时,存在一个时间段,模拟仿珍珠4029的穿孔处于竖直状态,进而出风管4028送出的风会被第一圆柱摩擦体408内部的风力感应器检测出来,当位于第一圆柱摩擦体408内部的风力感应器没有感应到有气流从下方冲过,则说明该产品内部出现了问题,即未打穿这个孔,反之,则说明没有问题,对其外表面与内部检测完之后,若产品没有问题,则通过第三电动推杆406带动第一圆柱摩擦体408向下运动将产品从压力感应检测器4011的中空位置向下挤压,且在挤压下去的后,由分类收集机构5来对其进行分类收集,其余三组第三电动推杆406、L形支撑架407、第一圆柱摩擦体408、第二圆柱摩擦体409、第四传动杆4018、第四平齿轮4019和第五平齿轮4025工作原理相同,通过相邻的第四平齿轮4019和第五平齿轮4025彼此啮合转动提供动力;该机构完成了对仿珍珠的外表面与内部打孔位置处的检测工作,当检测完成之后,则将其输送到分类收集机构5。

压力感应检测器4011包括有第一压力感应器401101、第二压力感应器401102、圆弧形限位片401103和连接圆环401104;第一压力感应器401101与圆弧形限位片401103进行固接;第一压力感应器401101与穿洞斜板401进行固接;第二压力感应器401102与圆弧形限位片401103进行固接;第二压力感应器401102与穿洞斜板401进行固接;圆弧形限位片401103与模拟仿珍珠4029外表面相接触;连接圆环401104通过连接柱与穿洞斜板401进行固接;第一压力感应器401101、第二压力感应器401102和圆弧形限位片401103在连接圆环401104内环形阵列设置有四组。

在使用时,四组第一压力感应器401101和四组第二压力感应器401102通过检测模拟仿珍珠4029转动时施加给四组圆弧形限位片401103的压力,进而检测模拟仿珍珠4029表面是否光滑没有凸起,如果第一压力感应器401101和第二压力感应器401102检测到其外表面的压力变化值正常,则说明产品外表面没有问题,反之则有问题。

分类收集机构5包括有传送斜板501、第一限位板502、第二限位板503、收集框504、分隔板505、第四电动推杆506、第二滑套507、第九锥齿轮508、第十锥齿轮509、第六平齿轮5010、第十一锥齿轮5011、第七传动杆5012、第一固定板5013、第二万向轴5014、第八传动杆5015、第二固定板5016、第十二锥齿轮5017、第十三锥齿轮5018、第九传动杆5019、水泵5020、输水管5021、过滤板5022、过滤布5023和第十传动杆5024;传送斜板501与固定架6进行固接;传送斜板501同时与第一限位板502和第二限位板503进行固接;收集框504与输水管5021进行固接;收集框504内部设置有过滤板5022和过滤布5023,收集框504与过滤板5022相接触;收集框504与过滤布5023相接触;分隔板505与第九传动杆5019进行固接;第四电动推杆506与L形支撑架407进行固接;第四电动推杆506通过连接块与第二滑套507进行固接;第二滑套507与第十传动杆5024进行滑动连接;第二滑套507同时与第九锥齿轮508和第十锥齿轮509进行固接;第六平齿轮5010与第十传动杆5024进行固接;第十一锥齿轮5011与第七传动杆5012进行固接;第七传动杆5012与第一固定板5013进行转动连接;第七传动杆5012与第二万向轴5014相连接;第一固定板5013与龙门架402进行固接;第二万向轴5014与第八传动杆5015相连接;第八传动杆5015与第二固定板5016进行转动连接;第八传动杆5015与第十二锥齿轮5017进行固接;第二固定板5016与固定架6进行固接;第二固定板5016通过连接块与第九传动杆5019进行转动连接;第十二锥齿轮5017与第十三锥齿轮5018进行啮合;第十三锥齿轮5018与第九传动杆5019进行固接;第九传动杆5019与固定架6进行转动连接;水泵5020与输水管5021相连接;第十传动杆5024与L形支撑架407进行转动连接;第一限位板502和第二限位板503在传送斜板501上依次一共设置有五块;分隔板505、第四电动推杆506、第二滑套507、第九锥齿轮508、第十锥齿轮509、第六平齿轮5010、第十一锥齿轮5011、第七传动杆5012、第一固定板5013、第二万向轴5014、第八传动杆5015、第二固定板5016、第十二锥齿轮5017、第十三锥齿轮5018、第九传动杆5019和第十传动杆5024在传送斜板501的上方从左至右依次设置有四组,每一组与外表及内部检测机构4的连接关系都一样;过滤板5022和过滤布5023在收集框504中各设置有两组,收集框504通过四块挡板分离为五个小的收集位置,从左至右的一、三、五收集质量有问题的仿珍珠,二、四收集质量没有问题的仿珍珠,在二和四收集处则各设置有一组过滤板5022和过滤布5023,并且只对二、四收集处的仿珍珠进行加水清洗。

当仿珍珠从压力感应检测器4011输送到传送斜板501上后,对其进行了好坏的检测,则需要分开收集,此时第三电动推杆406通过L形支撑架407带动第一圆柱摩擦体408向下工作,同时第六平齿轮5010与第四平齿轮4019啮合,即第四平齿轮4019带动第六平齿轮5010转动,第六平齿轮5010带动第十传动杆5024转动,若重量检测机构3和外表及内部检测机构4同时检测出仿珍珠没有质量问题,则通过第十传动杆5024带动第二滑套507转动,第四电动推杆506带动第二滑套507向下运动,即带动与第二滑套507固接的第九锥齿轮508和第十锥齿轮509均向下运动,直至第九锥齿轮508与第十一锥齿轮5011啮合,此时第九锥齿轮508带动第十一锥齿轮5011逆时针转动,第十一锥齿轮5011带动第七传动杆5012转动,第七传动杆5012通过第二万向轴5014带动第八传动杆5015转动,第八传动杆5015带动第十二锥齿轮5017逆时针转动,第十二锥齿轮5017带动第十三锥齿轮5018逆时针转动,第十三锥齿轮5018带动分隔板505逆时针转动,使质量没有问题的仿珍珠掉落到有清洗功能的收集位置处,若重量检测机构3和外表及内部检测机构4检测到仿珍珠的质量有问题,第四电动推杆506带动第二滑套507向上运动,即带动与第二滑套507固接的第九锥齿轮508和第十锥齿轮509均向上运动,直至第十锥齿轮509与第十一锥齿轮5011啮合,此时第十锥齿轮509带动第十一锥齿轮5011顺时针转动,第十一锥齿轮5011带动第七传动杆5012转动,第七传动杆5012通过第二万向轴5014带动第八传动杆5015转动,第八传动杆5015带动第十二锥齿轮5017顺时针转动,第十二锥齿轮5017带动第十三锥齿轮5018顺时针转动,第十三锥齿轮5018带动分隔板505顺时针转动,使得有质量问题的仿珍珠掉落到没有清洗功能的收集处,同理,其余三组分隔板505、第四电动推杆506、第二滑套507、第九锥齿轮508、第十锥齿轮509、第六平齿轮5010、第十一锥齿轮5011、第七传动杆5012、第一固定板5013、第二万向轴5014、第八传动杆5015、第二固定板5016、第十二锥齿轮5017、第十三锥齿轮5018、第九传动杆5019和第十传动杆5024配合工作,对其余三个仿珍珠进行分开收集,水泵5020则通过收集框504的两个进水口和两个出水口,水在输水管5021中流动,对水进行循环利用,通过收集框504内的两组过滤布5023将清洗过仿珍珠的杂质过滤掉,使其停留在过滤布5023的上表面;该机构完成了对检测之后的仿珍珠进行分开收集与对质量没有问题的仿珍珠进行了清洗的工作。

传送机构1由传送带、传动带两侧挡板、传送带上方三个隔板、连接隔板与挡板的圆柱和五个长限位板组成。

将仿珍珠放在传送带上,传送带将仿珍珠转移到重量检测机构3上中检测,通过两侧挡板进行限位,防止仿珍珠溜出传送带,并通过两侧挡板和三个隔板,将仿珍珠分成四个部分,在仿珍珠转移到穿洞斜板401上时,通过五个长限位板分隔仿珍珠。

U形凸起圆盘305由C型限位板和圆形板组成。

在改变方向时仿珍珠刚好可以从缺口滑落下去。

第一圆柱摩擦体408和第二圆柱摩擦体409的下方圆柱面上设置有凸起的小圆珠。

增大与仿珍珠之间的摩擦力从而带动仿珍珠转动。

收集框504内设置有两组过滤布5023。

将从仿珍珠上清洗下来的珠粉过滤,避免珠粉住出水口和进水口。

圆弧形限位片401103设置为圆弧形。

更好的贴合仿珍珠的表面,对其进行更准确的检测。

以上对本申请进行了详细介绍,本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

- 一种可自动对仿珍珠进行优劣检测的装置

- 一种通过检测预设标记进行产品优劣分选的智能生产装置