一种半固态压力铸造成形设备及成形方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于半固态金属材料加工技术领域,涉及一种半固态压力铸造成形设备及成形方法。

背景技术

半固态压力铸造是指将半固态的金属以高速压射入金属铸型内,并在压力下结晶的铸造方法,在成分及组织均匀性、提高成形零件的综合力学性能及降低成形件内部缺陷等方面具有其独特的优势,生产出的产品具有尺寸精度高,表面质量好等特点;同时设备生产率高,易于大规模工业化生产,且可生产形状较为复杂的薄壁类铸件,属于少无切削的特种铸造方法,具有净成形、高质量、高性能等优点,是半固态金属材料加工领域重要成形技术之一。

虽然半固态压力铸造技术具有短流程、高效等优势,但已有的半固态压力铸造技术中,需等待中间包内的全部金属液超声/电磁/机械振动处理(或两种复合)完成后才可转运至压力铸造设备开始生产,且在生产过程中熔体长时间保温及熔体处理耗能高,不利于节能减排,且熔体长时间保温过程中氧化烧损、吸氢现象严重;半固态金属液均需人工或采用与压力铸造机配套的机械手转移至压射室中,而在转移过程中,熔体不可避免的发生二次氧化、吸氢及引入不必要的杂质,且转移过程势必会引起温降,因此熔体转移前需升温至更高的温度;熔炼炉、机械手与压力铸造设备均有一定距离,增大了整套设备的占地面积,且生产流程长;机械手等配套设备成本高昂,且维护繁琐,严重限制了压力铸造技术的应用和推广。

发明内容

本发明的技术任务是针对以上现有技术的不足,提供了一种半固态压力铸造成形设备及成形方法,将熔炼设备、制浆设备与压力铸造设备高效结合,省去了机械手及熔体转移过程,实现了半固态浆料的高效短流程在线制备,大幅提高熔体处理效率。

本发明解决其技术问题所采用的技术方案是:

一种半固态压力铸造成形设备,所述设备包括机架,以及设置在机架上依次密闭连接的熔炼中间包、倾斜板装置和压力铸造装置;所述熔炼中间包上设有熔体流道,所述熔体流道连通倾斜板装置内的熔体剪切通道,所述熔体剪切通道连通压力铸造装置的射料室,所述熔体流道、熔体剪切通道、射料室的设置高度依次递减。

进一步地,所述倾斜板装置包括倾斜板,以及倾斜板上、下封盖,所述倾斜板安装在倾斜板下封盖上,所述倾斜板下封盖内设有容纳冷却液的冷却腔,倾斜板与倾斜板上封盖之间形成熔体剪切通道。

进一步地,所述倾斜板板身表面结构呈鳍形或S形或直杆形,板身宽度为150mm~1000mm,长度为800mm~2000mm,倾斜角度为5~85°。

进一步地,所述倾斜板上封盖及倾斜板均为可拆卸式安装,所述倾斜板下封盖下方设置有超声、振动装置。

进一步地,包括熔体的射料室、射料系统及模具,金属熔体进入射料室后,通过射料系统压入模具。

进一步地,所述熔炼中间包的熔体流道口处设有熔体过滤装置,以及控制熔体流道口开关的电磁阀。

进一步地,所述熔炼中间包包括坩埚,以及设置在坩埚底部的电磁搅拌加热装置,所述熔体流道设置在所述坩埚侧壁下部。

进一步地,所述模具装配在压力铸造装置的模具型腔之内,针对不同的产品需求,配备不同的模具。

进一步地,所述压力铸造装置包括控制模具的调模锁模系统。

基于上述装置,本发明还提供一种半固态压力铸造成形方法,包括如下步骤:

(1)熔炼及保温:将称量好的金属料放入熔炼中间包中,待设备处于真空状态下,进行熔炼,并对熔体进行保温及电磁搅拌处理;

(2)倾斜板熔体处理:开启熔体流道,步骤(1)得到的熔体通过熔体流道流入熔体剪切通道中,熔体流过倾斜板装置转变为半固态浆料后,流入已处于真空状态下的射料室中;

(3)注射成形:待射料室中流入了射料室体积40%~60%的步骤(2)获得的半固态浆料,关闭熔体流道,通过射料系统压力铸造成形;

(4)开模:注射成形完成后,取出产品。

进一步地,所述成形方法适用于易氧化、易烧损的纯合金、铝合金、镁合金、锡合金、铜合金的有色合金半固态压力铸造产品制备。

进一步地,所述步骤(2)还包括,通过设置在倾斜板装置下方的超声、振动装置,在熔体通过剪切冷却通道时,同时对熔体进行超声和机械振动处理。

与现有技术相比,本发明的有益效果:

1.本发明提供了一种半固态压力铸造成形设备及成形方法,将熔炼设备、制浆设备与压力铸造设备高效结合,与传统半固态制浆设备及压力铸造设备相比,本发明实现了半固态浆料的高效在线制备,随用随制备,大幅提高熔体处理效率,省去了浆料制备等待及保温时间;

2.本发明所述设备使用过程中无需转移熔体即可生产,避免了熔体因生产转移而造成的熔体污染;省去了压力铸造熔体转移过程中所用昂贵的机械手,减少设备所需占地,缩短了产品生产流程;

3.本发明所述成形方法节能减排,大幅降低了企业的生产成本,更易于工业化连续生产;本发明所述方法尤其适用于易氧化、易烧损的纯合金、铝合金、镁合金、锡合金、铜合金的有色合金产品的高效、短流程制备。

4.本发明采用电磁搅拌、超声、机械振动三重复合熔体处理,实现了半固态浆料的高效在线制备。

附图说明

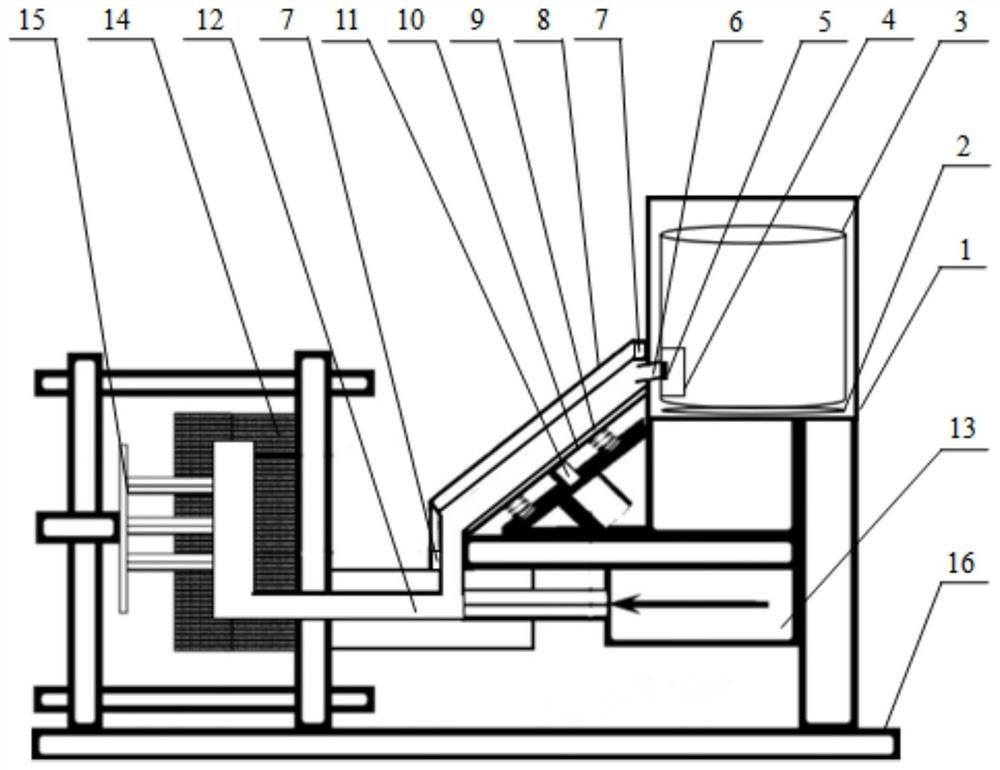

图1是本发明所述半固态压力铸造设备;

图2是本发明设备及方法制备的A356合金产品金相组织示意图;

图3是现有设备及方法制备的A356合金产品金相组织示意图;

附图标记:1-熔炼中间包;2-电磁搅拌加热线圈;3-高纯石墨坩埚;4-熔体过滤装置;5-电磁阀;6-熔体流道;7-耐高温橡胶圈;8-倾斜板上封盖;9-倾斜板;10-倾斜板下封盖;11-超声、机械复合振动装置;12-射料室;13-射料系统;14-模具;15-调模锁模系统;16-机架。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例

一种半固态压力铸造成形设备,如图1所示,所述设备包括机架16,以及设置在机架上依次密闭连接的熔炼中间包1、倾斜板装置和压力铸造装置;所述熔炼中间包上设有熔体流道6,所述熔体流道连通倾斜板装置内的熔体剪切通道;所述倾斜板装置包括倾斜板9,以及倾斜板上、下封盖(8、10),所述倾斜板安装在倾斜板下封盖上,所述倾斜板下封盖内设有容纳冷却液的冷却腔,倾斜板与倾斜板上封盖之间形成熔体剪切通道;所述压力铸造装置包括熔体的射料室12、射料系统13及模具14,熔体剪切通道连通所述射料室,金属熔体经倾斜板剪切进入射料室后,通过射料系统压入模具;所述熔体流道、熔体剪切通道、射料室的设置高度依次递减,熔体利用自身的重力势能流入熔体剪切通道及射料室。

本实施例中,所述熔炼中间包、倾斜板装置和压力铸造装置依次密闭连接,避免熔炼及保温、倾斜板熔体处理、注射成形过程中熔体的氧化、烧损及吸氢现象;所述的倾斜板装置倾斜板上、下封盖的上下端分别与熔炼中间包熔体流道和压力铸造装置射料室,通过耐高温橡胶圈7实现软连接,倾斜板装置下端有收口,大小与压力铸造装置射料室口大小相匹配。

作为技术方案的改进,所述熔炼中间包包括坩埚,以及设置在坩埚底部的电磁搅拌加热装置,所述熔体流道6设置在所述坩埚侧壁下部;熔炼中间包内部配有多种型号的高纯石墨坩埚3,可容纳50kg~1000kg的熔体;所述电磁搅拌加热装置包括熔炼中间包内设的电磁搅拌加热线圈2,可对金属料进行熔炼保温的同时对熔体进行电磁搅拌处理;所述高纯石墨坩埚底部设有流道口并与熔体流道连接,流道口处设有熔体过滤装置4,且配有通过开闭熔体流道口开关,以控制高纯石墨坩埚内熔体流量的电磁阀5。

作为技术方案的改进,所述倾斜板上封盖及倾斜板均为可拆卸式安装,便于清理粘接的金属料,板身宽度为150mm~1000mm,长度为800mm~2000mm,所述倾斜板下封盖下(后)方设置超声、机械复合振动装置11,可以通过调节振动装置的振动方向来实现对流过倾斜板身的熔体进行切向或法向振动;所述的倾斜板下封盖内可通入冷却水,实现对流过倾斜板身的熔体进行冷却。

作为技术方案的改进,所述倾斜板板身表面结构呈鳍形或S形或直杆形,将熔体分流成2~10股,实现熔体在板身上最大限度的铺展,倾斜板倾斜角度为5~85°,可通过配备液压装置实现倾斜版装置倾斜角度的调节。

作为技术方案的改进,所述压力铸造装置包括控制模具的调模锁模系统15,所述模具装配在压力铸造装置的模具型腔之内,针对不同的产品需求,配备不同的模具。

基于上述装置,本发明还提供一种半固态压力铸造成形方法,本方法采用的装置各项参数为:高纯石墨坩埚容量为50kg,倾斜板板身宽度为200mm,长度为1000mm,采用直杆形倾斜板板身,可将熔体分流成3股,倾斜板倾斜角度为45°;

具体方法包括如下步骤:

(1)熔炼及保温:将将商业用A356合金锭放入熔炼中间包中,待设备处于真空状态下,打开电磁搅拌加热装置,调节温度至700℃进行熔炼,并对已经熔化的熔体进行保温及电磁搅拌处理;

(2)倾斜板熔体处理:向倾斜板下封盖通入冷却水,打开超声、机械振动装置,打开电磁阀,开启熔体流道,步骤(1)得到的熔体通过熔体流道流入熔体剪切通道中,在对熔体进行剪切冷却处理的同时,对熔体进行超声和机械振动处理,熔体流过倾斜板板身转变为优质的半固态浆料后,流入已处于真空状态下的熔体射料室中;

(3)注射成形:调节调模锁模系统固定并锁紧预先安装好的模具,待射料室中流入了射料室体积50%的步骤(2)获得的半固态浆料,关闭熔体流道,打开射料系统,利用活塞将熔体快速冲入模具中,完成压力铸造成形;

(4)开模:注射成形完成后,调节调模系统和锁模系统打开模具,取出A356压铸产品。

产品金相组织如图2所示,对比现有采用熔炼-半固态浆料制备-机械手转移熔体-压铸成形方法制备的压力铸造产品金相组织(图3)与本发明制备的A356合金,本发明制备的A356合金产品晶粒均为细小的球形晶、玫瑰晶,大幅提高了产品的力学性能,且制备出的产品表面光洁,内部无氧化、气孔夹杂。

以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。

- 一种半固态压力铸造成形设备及成形方法

- 一种应用于半固态触变成形的变形铝合金高固相分数半固态浆料的制备方法