一种可均匀散热的焊接生产线

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及焊接生产线技术领域,具体涉及一种可均匀散热的焊接生产线。

背景技术

随着社会经济的高速发展,自动化生产线也日益增多。在机械加工方面,人们正不断创新,寻求产品在每一个工序上的自动加工,其中就包括焊接生产线,现有的焊接生产线,在焊接零件过程中,散热不够充分,造成焊接空间温度过高,进一步对焊接设备造成影响,同时零件在焊接之初,部分焊接位置会存在杂质或者锈迹,对后续的焊接造成影响,使焊接效果变差,同时焊接后的零件温度偏高,容易造成安全隐患。

发明内容

为了克服上述的技术问题,本发明的目的在于提供一种可均匀散热的焊接生产线:

通过将两个待焊接的零件放置在两个放置腔中,两个零件的焊接端对齐放置在放置台上,通过凸台一限位,之后启动第一气缸,带动压板下移,将两个零件固定;凸台一对焊接零件水平进行限定,避免焊接时产生偏移,同时通过第一气缸带动压板下移,固定零件,便于放置和收取;并且通过设置若干个螺纹孔和若干个过孔,使得第二安装座和第一安装座安装位置能够灵活移动,适用于不同的零件进行焊接,同时避免不同零件重量不同,对设备造成损害。

通过启动第三电机,带动同侧的转动轴转动,转动轴带动履带移动,履带带动固定机构移动,移动至打磨机构正下方时,关闭第三电机,启动第一电机,带动螺杆转动,进而带动移动座移动,同时启动第二气缸带动连接架移动,调整打磨头位置,调整至两个零件对接处时,启动第二电机,带动打磨头转动,对两个零件进行打磨,同时接通风扇电源,清理打磨的杂质,吹入废物箱体中;通过设置第二气缸带动连接架移动,以及第一电机,带动螺杆转动,进而带动移动座移动,使得整个打磨机构能够灵活的调整打磨位置,便于对零件的不同位置进行打磨,增大了打磨范围,提升了生产效果,同时整个生产线通过增加打磨机构,进一步在焊接之前,将零件进行处理,使得焊接更加充分,提升了焊接效率和效果。

打磨结束后,通过启动第三电机,带动固定机构继续移动,移动至焊接腔中部时,停止第三电机,启动焊接机器人进行焊接,焊接过程中,启动鼓风机,通过吹风口,对焊接腔进行吹风散热;通过设置鼓风机向焊接腔中吹风,使得整个焊接腔中的气流浮动,进一步将热量带出,使得整个焊接腔能够均匀散热,通过在焊接腔设置散热孔和散热横槽进一步,使焊接的热量均匀散出,避免对设备造成影响。

焊接结束后,再次通过启动第三电机,带动固定机构继续移动,移动过程中,启动冷风机,对焊接处进行降温,之后移动出冷却腔后,停止第三电机,启动第一气缸,带动压板上移,将焊接好的零件取出,放入收集箱中,完成一次生产;通过设置冷风机,进步给焊接处进行降温,避免造成高温伤害,同时设置导风板,改变冷风的吹动范围,进一步提升冷却效率。

本发明的目的可以通过以下技术方案实现:

一种可均匀散热的焊接生产线,包括打磨清理系统、固定架一、焊接冷却系统、固定机构、输送机构、收集机构,所述打磨清理系统一侧设置有固定架一,所述固定架一一侧设置有焊接冷却系统,所述打磨清理系统与焊接冷却系统中部配合设置有输送机构,所述输送机构靠近打磨清理系统一侧顶部安装有固定机构,所述输送机构靠近焊接冷却系统一侧底部设置有收集机构;

所述打磨清理系统包括打磨箱体,所述打磨箱体内部顶端设置有打磨机构,所述打磨箱体内部中间前后两侧对称固定连接有安装架一,后侧所述安装架一中部固定安装有风扇,所述打磨箱体内部底端放置有废物箱体,所述打磨箱体外侧顶部通过铰链转动安装有操作门一,所述打磨箱体外侧底部通过铰链转动安装有操作门二。

作为本发明进一步的方案:所述打磨机构包括两个安装板,两个所述安装板对称固定安装在打磨箱体顶端内部两侧的侧壁上,两个所述安装板之间固定连接有连接板一,两个所述安装板内侧面均固定安装有安装台,两个所述安装台之间转动安装有螺杆,所述螺杆一端贯穿一侧安装板固定连接在第一电机的输出轴上,所述第一电机固定安装在同侧的安装板外部,所述螺杆上下两端且位于两个安装板之间均设置有导杆,两个所述导杆与螺杆配合安装有移动座,所述移动座顶部固定安装有第二气缸,所述第二气缸的活塞杆固定连接有连接架,所述连接架呈L型,所述连接架底部顶面固定安装有第二电机,所述第二电机的输出轴贯穿连接架固定安装有打磨头。

作为本发明进一步的方案:所述固定架一固定连接在打磨箱体上,所述固定架一顶部中心固定安装有鼓风机,所述鼓风机的出风口固定连接有输送管一,所述输送管一另一端贯穿固定架一顶部顶板延伸至固定架一内部,所述输送管一另一端固定连接有排风座,所述排风座固定安装在固定架一远离打磨清理系统一侧的侧壁中部,所述排风座顶部安装有上壳,所述上壳表面开设有若干个吹风口,若干个所述吹风口呈线性等间距分布。

作为本发明进一步的方案:所述焊接冷却系统包括焊接箱体,所述焊接箱体一侧与固定架一固定连接,所述焊接箱体内部顶端中间固定连接有隔板,所述隔板将焊接箱体内部上端空间分隔为焊接腔和冷却腔,所述焊接箱体内部下端空间为收纳腔,所述焊接腔与冷却腔底部配合固定安装有两个固定架二,两个所述固定架二关于焊接箱体的横向中心线对称分布,内侧所述固定架二靠近焊接腔一侧顶部固定安装有焊接机器人,所述焊接腔顶部顶板开设有若干个散热孔,若干个所述散热孔呈矩阵分布,所述焊接腔内侧侧壁上开设有若干个散热横槽,若干个所述散热横槽呈线性等间距分布,所述冷却腔中部设置有冷却机构,所述焊接箱体正面顶端通过铰链转动安装有操作门三,所述焊接箱体正面底端通过铰链转动安装有操作门四。

作为本发明进一步的方案:所述冷却机构包括固定板,所述固定板设置在冷却腔内侧侧壁上,所述固定板底部固定安装有冷风机,所述冷风机的出气口固定连接有导风板。

作为本发明进一步的方案:所述输送机构包括两个固定架三,两个所述固定架三两端均转动安装有转动轴,所述转动轴之间传动连接有履带,两个所述固定架三两端均对称固定连接有安装架二,位于打磨箱体内部的两个所述安装架二固定连接在对应的安装架一上,位于冷却腔底部的两个所述安装架二固定连接在对应的固定架二上,两个所述固定架三靠近冷却腔一侧底部固定连接有连接板二,所述连接板二底部固定安装有第三电机,所述第三电机的输出轴与同侧的转动轴通过皮带传动连接,所述履带靠近打磨清理系统一侧顶部设置有固定机构。

作为本发明进一步的方案:所述固定机构包括第一安装座、第二安装座,所述第一安装座顶部开设有梯形槽,所述第二安装座底部设置有梯形卡台,所述第二安装座通过梯形卡台滑动安装在梯形槽中,所述梯形卡台内侧面开设有若干个螺纹孔,所述梯形槽内侧面开设有若干个过孔,所述梯形卡台与梯形槽通过调整杆固定连接,所述第二安装座顶部两侧对称固定安装有固定座,所述固定座中部开设有放置腔,所述放置腔顶部中心固定安装有第一气缸,所述第一气缸的活塞杆贯穿固定座延伸至放置腔内部,且固定连接有压板,所述第二安装座顶部中间固定连接有放置台,所述放置台顶部四个角均设置有凸台一。

作为本发明进一步的方案:所述收集机构包括移动小车,所述移动小车顶部安装有收集箱。

作为本发明进一步的方案:该可均匀散热的焊接生产线的生产方法包括以下步骤:

步骤一、将两个待焊接的零件放置在两个放置腔中,两个零件的焊接端对齐放置在放置台上,通过凸台一限位,之后启动第一气缸,带动压板下移,将两个零件固定;

步骤二、启动第三电机,带动同侧的转动轴转动,转动轴带动履带移动,履带带动固定机构移动,移动至打磨机构正下方时,关闭第三电机,启动第一电机和第二气缸,调整打磨头位置,调整至两个零件对接处时,启动第二电机,带动打磨头转动,对两个零件进行打磨,同时接通风扇电源,清理打磨的杂质,吹入废物箱体中;

步骤三、打磨结束后,启动第三电机,带动固定机构继续移动,移动至焊接腔中部时,停止第三电机,启动焊接机器人进行焊接,焊接过程中,启动鼓风机,通过吹风口,对焊接腔进行吹风散热;

步骤四、焊接结束后,再次启动第三电机,带动固定机构继续移动,移动过程中,启动冷风机,对焊接处进行降温,之后移动出冷却腔后,停止第三电机,启动第一气缸,带动压板上移,将焊接好的零件取出,放入收集箱中,完成一次生产。

本发明的有益效果:

1、通过将两个待焊接的零件放置在两个放置腔中,两个零件的焊接端对齐放置在放置台上,通过凸台一限位,之后启动第一气缸,带动压板下移,将两个零件固定;凸台一对焊接零件水平进行限定,避免焊接时产生偏移,同时通过第一气缸带动压板下移,固定零件,便于放置和收取;并且通过设置若干个螺纹孔和若干个过孔,使得第二安装座和第一安装座安装位置能够灵活移动,适用于不同的零件进行焊接,同时避免不同零件重量不同,对设备造成损害。

2、通过启动第三电机,带动同侧的转动轴转动,转动轴带动履带移动,履带带动固定机构移动,移动至打磨机构正下方时,关闭第三电机,启动第一电机,带动螺杆转动,进而带动移动座移动,同时启动第二气缸带动连接架移动,调整打磨头位置,调整至两个零件对接处时,启动第二电机,带动打磨头转动,对两个零件进行打磨,同时接通风扇电源,清理打磨的杂质,吹入废物箱体中;通过设置第二气缸带动连接架移动,以及第一电机,带动螺杆转动,进而带动移动座移动,使得整个打磨机构能够灵活的调整打磨位置,便于对零件的不同位置进行打磨,增大了打磨范围,提升了生产效果,同时整个生产线通过增加打磨机构,进一步在焊接之前,将零件进行处理,使得焊接更加充分,提升了焊接效率和效果。

3、打磨结束后,通过启动第三电机,带动固定机构继续移动,移动至焊接腔中部时,停止第三电机,启动焊接机器人进行焊接,焊接过程中,启动鼓风机,通过吹风口,对焊接腔进行吹风散热;通过设置鼓风机向焊接腔中吹风,使得整个焊接腔中的气流浮动,进一步将热量带出,使得整个焊接腔能够均匀散热,通过在焊接腔设置散热孔和散热横槽进一步,使焊接的热量均匀散出,避免对设备造成影响。

4、焊接结束后,再次通过启动第三电机,带动固定机构继续移动,移动过程中,启动冷风机,对焊接处进行降温,之后移动出冷却腔后,停止第三电机,启动第一气缸,带动压板上移,将焊接好的零件取出,放入收集箱中,完成一次生产;通过设置冷风机,进步给焊接处进行降温,避免造成高温伤害,同时设置导风板,改变冷风的吹动范围,进一步提升冷却效率。

附图说明

下面结合附图对本发明作进一步的说明。

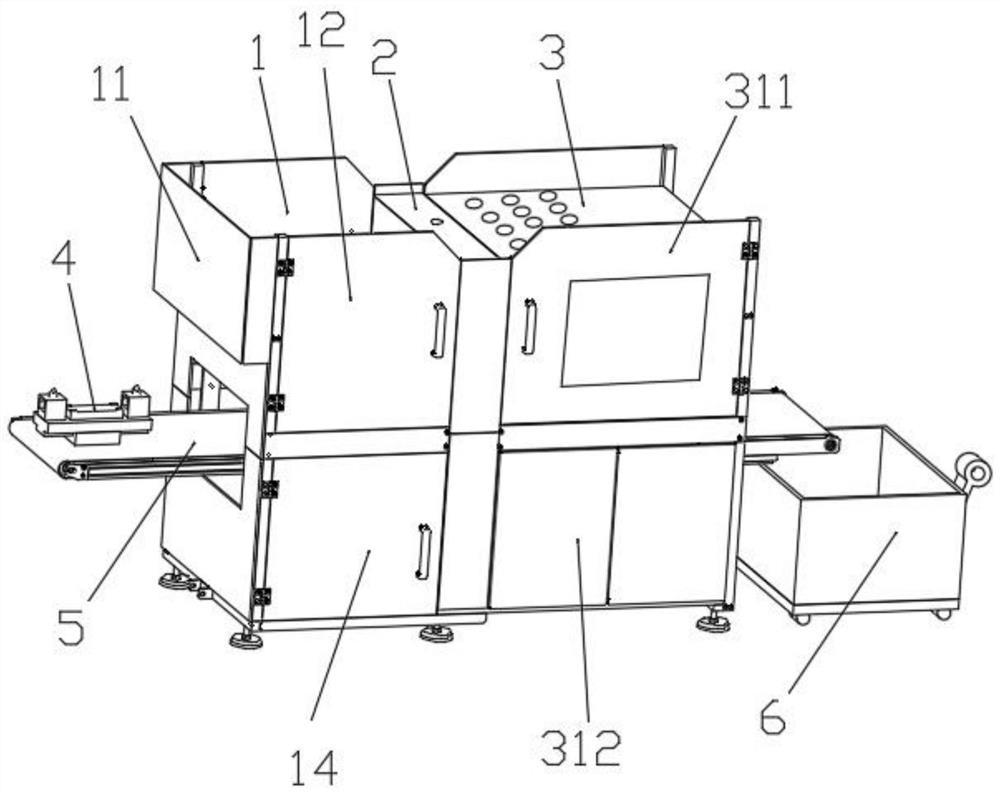

图1是本发明整体结构示意图;

图2是本发明整体剖面结构示意图;

图3是本发明中打磨机构部分剖面结构示意图。

图4是本发明中排风座结构示意图;

图5是本发明中固定机构侧面剖面结构示意图;

图6是本发明中固定机构整体结构示意图;

图7是本发明中固定机构俯视结构示意图。

图中:1、打磨清理系统;2、固定架一;3、焊接冷却系统;4、固定机构;5、输送机构;6、收集机构;11、打磨箱体;12、操作门一;13、打磨机构;130、第一电机;131、安装板;132、连接板一;133、导杆;134、安装台;135、螺杆;136、移动座;137、连接架;138、第二电机;139、打磨头;1310、第二气缸;14、操作门二;15、废物箱体;16、安装架一;17、风扇;21、鼓风机;22、输送管一;23、排风座;24、上壳;241、吹风口;31、焊接箱体;32、焊接腔;33、散热孔;34、焊接机器人;35、固定架二;36、收纳腔;37、隔板;38、冷却腔;39、冷却机构;391、固定板;392、冷风机;393、导风板;311、操作门三;312、操作门四;41、第一安装座;411、梯形槽;42、第二安装座;421、梯形卡台;43、调整杆;44、固定座;441、放置腔;442、第一气缸;443、压板;45、放置台;451、凸台一;51、转动轴;52、履带;53、固定架三;54、安装架二;55、连接板二;56、第三电机;61、移动小车;62、收集箱。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1-7所示,一种可均匀散热的焊接生产线,包括打磨清理系统1、固定架一2、焊接冷却系统3、固定机构4、输送机构5、收集机构6,所述打磨清理系统1一侧设置有固定架一2,所述固定架一2一侧设置有焊接冷却系统3,所述打磨清理系统1与焊接冷却系统3中部配合设置有输送机构5,所述输送机构5靠近打磨清理系统1一侧顶部安装有固定机构4,所述输送机构5靠近焊接冷却系统3一侧底部设置有收集机构6;

所述打磨清理系统1包括打磨箱体11,所述打磨箱体11内部顶端设置有打磨机构13,所述打磨箱体11内部中间前后两侧对称固定连接有安装架一16,后侧所述安装架一16中部固定安装有风扇17,便于对打磨处吹风,将打磨出的杂质和锈片清理干净,避免影响后续的焊接,所述打磨箱体11内部底端放置有废物箱体15,对吹出的杂质和锈片,进行收集,避免污染环境,所述打磨箱体11外侧顶部通过铰链转动安装有操作门一12,所述打磨箱体11外侧底部通过铰链转动安装有操作门二14。

所述打磨机构13包括两个安装板131,两个所述安装板131对称固定安装在打磨箱体11顶端内部两侧的侧壁上,两个所述安装板131之间固定连接有连接板一132,两个所述安装板131内侧面均固定安装有安装台134,两个所述安装台134之间转动安装有螺杆135,所述螺杆135一端贯穿一侧安装板131固定连接在第一电机130的输出轴上,所述第一电机130固定安装在同侧的安装板131外部,所述螺杆135上下两端且位于两个安装板131之间均设置有导杆133,对移动座136进行导向和限位,两个所述导杆133与螺杆135配合安装有移动座136,所述移动座136顶部固定安装有第二气缸1310,所述第二气缸1310的活塞杆固定连接有连接架137,所述连接架137呈L型,所述连接架137底部顶面固定安装有第二电机138,所述第二电机138的输出轴贯穿连接架137固定安装有打磨头139;通过设置第二气缸1310带动连接架137移动,以及第一电机130,带动螺杆135转动,进而带动移动座136移动,使得整个打磨机构13能够灵活的调整打磨位置,便于对零件的不同位置进行打磨,增大了打磨范围,提升了生产效果,同时整个生产线通过增加打磨机构13,进一步在焊接之前,将零件进行处理,使得焊接更加充分,提升了焊接效率和效果。

所述固定架一2固定连接在打磨箱体11上,所述固定架一2顶部中心固定安装有鼓风机21,所述鼓风机21的出风口固定连接有输送管一22,所述输送管一22另一端贯穿固定架一2顶部顶板延伸至固定架一2内部,所述输送管一22另一端固定连接有排风座23,所述排风座23固定安装在固定架一2远离打磨清理系统1一侧的侧壁中部,所述排风座23顶部安装有上壳24,所述上壳24表面开设有若干个吹风口241,若干个所述吹风口241呈线性等间距分布;通过设置鼓风机21向焊接腔32中吹风,使得整个焊接腔32中的气流浮动,进一步将热量带出,使得整个焊接腔32能够均匀散热。

所述焊接冷却系统3包括焊接箱体31,所述焊接箱体31一侧与固定架一2固定连接,所述焊接箱体31内部顶端中间固定连接有隔板37,所述隔板37将焊接箱体31内部上端空间分隔为焊接腔32和冷却腔38,所述焊接箱体31内部下端空间为收纳腔36,收纳外接的零件,避免散落造成遗失,所述焊接腔32与冷却腔38底部配合固定安装有两个固定架二35,两个所述固定架二35关于焊接箱体31的横向中心线对称分布,内侧所述固定架二35靠近焊接腔32一侧顶部固定安装有焊接机器人34,所述焊接机器人34为LTHR1801,所述焊接腔32顶部顶板开设有若干个散热孔33,若干个所述散热孔33呈矩阵分布,所述焊接腔32内侧侧壁上开设有若干个散热横槽,若干个所述散热横槽呈线性等间距分布,所述冷却腔38中部设置有冷却机构39,所述焊接箱体31正面顶端通过铰链转动安装有操作门三311,所述焊接箱体31正面底端通过铰链转动安装有操作门四312;通过在焊接腔32设置散热孔33和散热横槽进一步,使焊接的热量均匀散出,避免对设备造成影响。

所述冷却机构39包括固定板391,所述固定板391设置在冷却腔38内侧侧壁上,所述固定板391底部固定安装有冷风机392,所述冷风机392的出气口固定连接有导风板393;通过设置冷风机392,进步给焊接处进行降温,避免造成高温伤害,同时设置导风板393,改变冷风的吹动范围,进一步提升冷却效率。

所述输送机构5包括两个固定架三53,两个所述固定架三53两端均转动安装有转动轴51,所述转动轴51之间传动连接有履带52,便于提升承载力,两个所述固定架三53两端均对称固定连接有安装架二54,位于打磨箱体11内部的两个所述安装架二54固定连接在对应的安装架一16上,位于冷却腔38底部的两个所述安装架二54固定连接在对应的固定架二35上,两个所述固定架三53靠近冷却腔38一侧底部固定连接有连接板二55,所述连接板二55底部固定安装有第三电机56,所述第三电机56的输出轴与同侧的转动轴51通过皮带传动连接,所述履带52靠近打磨清理系统1一侧顶部设置有固定机构4。

所述固定机构4包括第一安装座41、第二安装座42,所述第一安装座41顶部开设有梯形槽411,所述第二安装座42底部设置有梯形卡台421,所述第二安装座42通过梯形卡台421滑动安装在梯形槽411中,所述梯形卡台421内侧面开设有若干个螺纹孔,所述梯形槽411内侧面开设有若干个过孔,所述梯形卡台421与梯形槽411通过调整杆43固定连接,所述第二安装座42顶部两侧对称固定安装有固定座44,所述固定座44中部开设有放置腔441,所述放置腔441顶部中心固定安装有第一气缸442,所述第一气缸442的活塞杆贯穿固定座44延伸至放置腔441内部,且固定连接有压板443,所述第二安装座42顶部中间固定连接有放置台45,所述放置台45顶部四个角均设置有凸台一451,进一步对焊接零件进行限位,避免偏移;通过设置若干个螺纹孔和若干个过孔,使得第二安装座42和第一安装座41安装位置能够灵活移动,适用于不同的零件进行焊接,同时避免不同零件重量不同,对设备造成损害。

所述收集机构6包括移动小车61,所述移动小车61顶部安装有收集箱62;进一步提升整体的焊接效率,节省劳动力,提升加工时间。

该可均匀散热的焊接生产线的生产方法包括以下步骤:

步骤一、将两个待焊接的零件放置在两个放置腔441中,两个零件的焊接端对齐放置在放置台45上,通过凸台一451限位,之后启动第一气缸442,带动压板443下移,将两个零件固定;

步骤二、启动第三电机56,带动同侧的转动轴51转动,转动轴51带动履带52移动,履带52带动固定机构4移动,移动至打磨机构13正下方时,关闭第三电机56,启动第一电机130和第二气缸1310,调整打磨头139位置,调整至两个零件对接处时,启动第二电机138,带动打磨头139转动,对两个零件进行打磨;

步骤三、打磨结束后,启动第三电机56,带动固定机构4继续移动,移动至焊接腔32中部时,停止第三电机56,启动焊接机器人34进行焊接,焊接过程中,启动鼓风机21,通过吹风口241,对焊接腔32进行吹风散热;

步骤四、焊接结束后,再次启动第三电机56,带动固定机构4继续移动,移动过程中,启动冷风机392,对焊接处进行降温,之后移动出冷却腔38后,停止第三电机56,启动第一气缸442,带动压板443上移,将焊接好的零件取出,放入收集箱62中,完成一次生产。

本发明的工作原理:

通过将两个待焊接的零件放置在两个放置腔441中,两个零件的焊接端对齐放置在放置台45上,通过凸台一451限位,之后启动第一气缸442,带动压板443下移,将两个零件固定;凸台一451对焊接零件水平进行限定,避免焊接时产生偏移,同时通过第一气缸442带动压板443下移,固定零件,便于放置和收取;并且通过设置若干个螺纹孔和若干个过孔,使得第二安装座42和第一安装座41安装位置能够灵活移动,适用于不同的零件进行焊接,同时避免不同零件重量不同,对设备造成损害。

之后通过启动第三电机56,带动同侧的转动轴51转动,转动轴51带动履带52移动,履带52带动固定机构4移动,移动至打磨机构13正下方时,关闭第三电机56,启动第一电机130,带动螺杆135转动,进而带动移动座136移动,同时启动第二气缸1310带动连接架137移动,调整打磨头139位置,调整至两个零件对接处时,启动第二电机138,带动打磨头139转动,对两个零件进行打磨,同时接通风扇17电源,清理打磨的杂质,吹入废物箱体15中;通过设置第二气缸1310带动连接架137移动,以及第一电机130,带动螺杆135转动,进而带动移动座136移动,使得整个打磨机构13能够灵活的调整打磨位置,便于对零件的不同位置进行打磨,增大了打磨范围,提升了生产效果,同时整个生产线通过增加打磨机构13,进一步在焊接之前,将零件进行处理,使得焊接更加充分,提升了焊接效率和效果。

打磨结束后,通过启动第三电机56,带动固定机构4继续移动,移动至焊接腔32中部时,停止第三电机56,启动焊接机器人34进行焊接,焊接过程中,启动鼓风机21,通过吹风口241,对焊接腔32进行吹风散热;通过设置鼓风机21向焊接腔32中吹风,使得整个焊接腔32中的气流浮动,进一步将热量带出,使得整个焊接腔32能够均匀散热,通过在焊接腔32设置散热孔33和散热横槽进一步,使焊接的热量均匀散出,避免对设备造成影响。

焊接结束后,再次通过启动第三电机56,带动固定机构4继续移动,移动过程中,启动冷风机392,对焊接处进行降温,之后移动出冷却腔38后,停止第三电机56,启动第一气缸442,带动压板443上移,将焊接好的零件取出,放入收集箱62中,完成一次生产;通过设置冷风机392,进步给焊接处进行降温,避免造成高温伤害,同时设置导风板393,改变冷风的吹动范围,进一步提升冷却效率。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

- 一种可均匀散热的焊接生产线

- 一种散热器焊接生产线