一种速冻生牛脂快速启封系统及方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明属于包装袋拆包技术领域,具体涉及一种速冻生牛脂快速启封系统及方法。

背景技术

牛油作为川渝牛油火锅的灵魂原料,其市场需求量巨大,在市场中有许多底料都含有牛油,例如牛油火锅底料、牛油串串香底料、牛油冒菜底料,等等。目前,牛油的熬制工艺主要包括拆包破碎、预热输送、负压熔炼、真空脱水脱臭、油渣分离和原油过滤。牛油生产加工厂在生产牛油时,需要购得大量的生牛脂,这些生牛脂通常是以塑料袋袋装的速冻生牛脂。塑料袋袋装的目的主要是为了隔绝氧气,避免有机物氧化和众多细菌微生物繁衍,延长食品保鲜时间,以及避免输送过程中引入异物,等。目前,牛油熬制前对生牛脂进行的塑料袋拆包通常由人工来完成,由于生牛脂本身含有一定的水分,在装袋并进行速冻处理后,塑料袋与生牛脂粘连在一起,因此拆包的工作量巨大、劳动强度高、费时费力,且容易引入污染源,影响食品安全。

发明内容

针对现有技术存在的以上问题,本发明提供了一种速冻生牛脂快速启封系统及方法,目的是为了在确保食品安全的同时实现速冻生牛脂快速启封。

为实现以上目的,本发明采用以下技术方案:

一种速冻生牛脂快速启封系统,其包括送入装置、料斗、戳孔机构、坡面割口机构、水平割口机构和传送池机构,其中,送入装置用于将待启封的速冻生牛脂包装袋送入料斗中,所述待启封的速冻生牛脂包装袋中装有速冻生牛脂,所述速冻生牛脂包装袋通过料斗进入戳孔机构中,戳孔机构用于对进入其中的速冻生牛脂包装袋进行戳孔,并在戳孔结束后将完成戳孔的速冻生牛脂包装袋送入坡面割口机构的斜坡面顶部,坡面割口机构用于对所述速冻生牛脂包装袋上未戳孔的相对的两侧进行割口,并将割口后的所述速冻生牛脂包装袋送入水平割口机构,所述水平割口机构用于对所述速冻生牛脂包装袋上未戳孔且未割口的另外的相对的两侧进行割口,并将割口后的所述速冻生牛脂包装袋送入传送池机构,传送池机构用于对进入其中的所述速冻生牛脂包装袋进行盐润处理,并在之后进行撕膜拆包;其中的盐润处理是指用盐水浸泡处理。

与现有技术相比,本发明的有益效果至少包括:

提供了一种自动化的速冻生牛脂快速启封系统和方法,克服了现有技术通过人工撕膜存在工作量巨大、劳动强度高、费时费力的问题;采用高浓度的盐水提高了解冻速率;由于塑料在高温下易分解有毒物质,通过使用本发明采用常温或者温度低于50摄氏度的温水进行盐润处理,即能够快速解冻;此外,利用割刀配合生牛脂包装袋在流水线上的运动而进行割口,相较于传统的转盘式刀具切割,不会形成塑料碎屑,确保了食品安全;利用戳孔机构戳孔,并在撕膜时借助于所戳孔进行撕膜,提高了撕膜效率。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

图1是本发明的速冻生牛脂快速启封系统的系统构成示意图;

图2是本发明所用料斗与送入装置配合的局部俯视图;

图3是本发明所用戳孔机构的俯视示意图;

图4是图3中A区域的局部剖视示意图;

图5是本发明所用坡面割口机构的局部剖视示意图;

图6是本发明在局部俯视下的坡面割口机构与水平割口机构配合的示意图;

图7是本发明所用传送池机构的布置原理示意图;

图8是本发明拆除塑料袋的原理图;

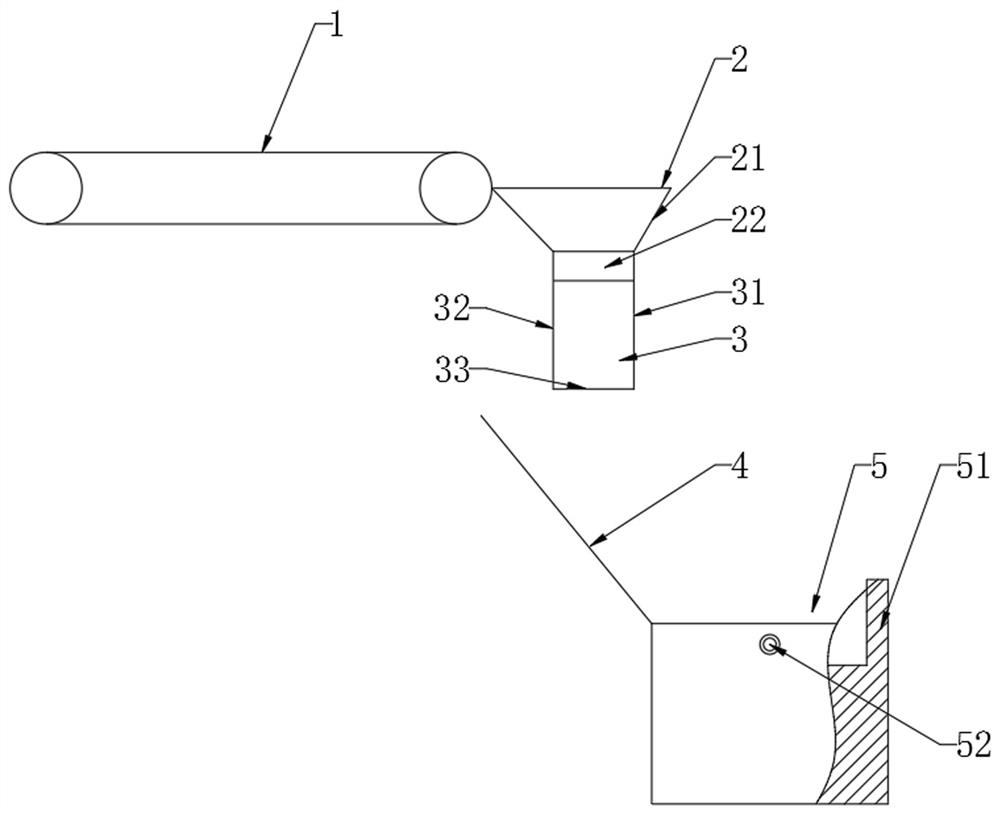

其中,1-送入装置,2-料斗,3-戳孔机构,4-坡面割口机构,5-水平割口机构,6-传送池机构,21-斗体,22-出料管,211-缓斜面,221-出料口,31-第一夹板,32-第二夹板,33-底板,34-双向丝杆,35-齿轮,36-戳孔针,361-活塞体,362-活塞杆,363-压盘,364-针尖,41-弹簧腔,42-弹性条,43-滑杆,44-弹簧,45-斜坡面,46-割刀,47-留置段,51-挡板,52-推板机构,53-水平割刀机构,521-固定板,522-推力丝杆,523-推板,61-第一传送带,62-盐水,63-第二传送带,64-第三传送带,65-第四传送带,66-第一撕膜轮,67-第二撕膜轮,68-吸膜轮,69-送出装置,70-档条。

具体实施方式

下面结合附图对本发明的实施方式作详细说明。

实施例一

如图1至图8所示,本发明提供了一种速冻生牛脂快速启封系统,其包括送入装置1、料斗2、戳孔机构3、坡面割口机构4、水平割口机构5和传送池机构6,其中,送入装置1用于将待启封的速冻生牛脂包装袋送入料斗2中,所述待启封的速冻生牛脂包装袋中装有速冻生牛脂,所述速冻生牛脂包装袋通过料斗2进入戳孔机构3中,戳孔机构3用于对进入其中的速冻生牛脂包装袋进行戳孔,并在戳孔结束后将完成戳孔的速冻生牛脂包装袋送入坡面割口机构4的斜坡面45顶部,坡面割口机构4用于对所述速冻生牛脂包装袋上未戳孔的相对的两侧进行割口,并将割口后的所述速冻生牛脂包装袋送入水平割口机构5,所述水平割口机构5用于对所述速冻生牛脂包装袋上未戳孔且未割口的另外的相对的两侧进行割口,并将割口后的所述速冻生牛脂包装袋送入传送池机构6,传送池机构6用于对进入其中的所述速冻生牛脂包装袋进行盐润处理,并在之后进行撕膜拆包。其中的盐润处理是指用盐水浸泡处理。

通常,经初步加工处理后的生牛脂采用矩形的塑料袋进行封装,因而在封装结束后,所述速冻生牛脂包装袋近似于立体的长方体结构,本发明针对此特点,对其上、下、左、右、前、后六侧进行全方位处理,并以此为基础进行拆包(下文中将以长方体结构的速冻生牛脂包装袋进行详细描述)。为了平稳的实现这一处理目的,本发明中的送入装置1优选的包括传送带结构,利用的是传送带的传送平稳特性。优选的,在送入装置1的传送带结构之前可设置智能机器人,通过智能机器人将待启封的速冻生牛脂包装袋放置在送入装置1的传送带结构上,并使得所述速冻生牛脂包装袋的面积最大的两面呈上下设置(分别称为底面和顶面),而前后侧或左右侧的面与传送带的传送方向相垂直,这样,能够避免传送时发生不必要的翻滚。

如图1和图2所示,料斗2包括斗体21和出料管22,出料管22包括矩形的出料口221,斗体21由四个斜坡面围成,其中,所述四个斜面体中靠近送入装置1一侧的斜面体具有缓斜面211,所述缓斜面211与水平面的夹角比所述四个斜面体中其它斜面体与水平面的夹角更小(也即,其相较于其它斜坡面更为平缓),且满足,所述速冻生牛脂包装袋在进入缓斜面211后能够克服摩擦力而自由滑落进入矩形的出料口221。

进一步的,参见图3,戳孔机构3包括第一夹板31、第二夹板32和和底板33,第一夹板31和第二夹板32相对且平行设置,第一夹板31和第二夹板32内均嵌设有戳孔结构,第一夹板31和第二夹板32滑动设置在底板33上,第一夹板31和第二夹板32的两端分别通过双向丝杆34传动连接,由此围成与矩形的出料口221相对应的矩形结构,使得当所述速冻生牛脂包装袋在由送入装置1进入戳孔机构3时,所述速冻生牛脂包装袋的在处于送入装置1上时的底面转变为与第二夹板32正对,所述速冻生牛脂包装袋的在处于送入装置1上时的顶面转变为与第一夹板31正对。如前所述的,速冻生牛脂包装袋的面积最大的两面(底面和顶面)在送入装置1上呈上下设置,因此,如图1所示,在由送入装置1进入戳孔机构3后,戳孔结构所戳的两面即是面积最大的两面,此处的两面可以理解为按长方体形式的投影面中最大的两个矩形面。

进一步的,第一夹板31和第二夹板32两端的两根双向丝杆34在同一侧固定连接有齿轮35,两齿轮35之间通过齿带传动连接,这样,通过一个电机带动两根双向丝杆34同步转动,进而实现第一夹板31和第二夹板32相向或相背离的运动。通过这样的设置,当所述速冻生牛脂包装袋进入戳孔机构3时,可先转动双向丝杆34将所述速冻生牛脂包装袋夹紧,然后再进行戳孔。

可选的,第一夹板31和第二夹板32在两端还滑动设置有挡板结构,以此将两根双向丝杆34与进入中部的所述速冻生牛脂包装袋隔开。

作为优选的实施方式,参见图4,第一夹板31和第二夹板32内嵌设的戳孔结构均包括活塞腔、弹性件和滑动设置在活塞腔内的戳孔针36,其中,戳孔针36包括活塞体361、活塞杆362、压盘363和针尖364,活塞体361位于活塞腔内,其将活塞腔间隔分为弹性腔和压力腔,压力腔用于与外界的气源(优选为空气泵气源)连接,弹性腔内设置有弹性件,弹性件套设在活塞杆362上,活塞杆362一端与活塞体361固定连接,另一端穿出活塞腔后与压盘363固定连接,压盘363远离活塞杆362的一侧的中部设置所述针尖364,所述针尖364用于对进入戳孔机构3的所述速冻生牛脂包装袋进行戳孔。这里需要说明的是,之所以设置压盘363,是为了在戳孔时使得戳入的深度可控,避免戳入的深度过浅或者过深;本发明中戳孔的主要目的是为了将包装袋戳破,同时在盐润处理时有足够的盐水进入,为了避免在戳孔时产生碎屑,采用锥形的针尖364进行戳孔,因此,戳入的深度需设定合理取值,若深度太浅,可能仅戳破一个小口,后续盐润处理时仅一小部分盐水进入,则影响了破冰效率,若深度太深,可能不便于对戳入深度的判定,造成不必要的做功。本发明通过戳孔结构的设置,当第一夹板31和第二夹板32将所述速冻生牛脂包装袋夹紧后,再进行戳孔,此时,各个戳孔结构的活塞的行程可能是不同的,因为所述速冻生牛脂包装袋并非是理想的长方体结构,其表面可以存在一定的凹凸或者不平,但这并不影响对其戳孔的深度,当存在凹陷时,仅需进一步压缩对应的戳孔结构的活塞杆362即可,若压力达到一定值而不能再继续深入且戳孔针36未达到满行程,则表明压盘363已抵紧在所述速冻生牛脂包装袋表面,戳孔达到预定深度,因此,压盘363的设置能够方便对戳孔情况的判断。

进一步优选的,第一夹板31和第二夹板32上与针尖364所在一侧对应的夹板壁上还设置有压盘槽,在初始时,压盘363和针尖364均容纳在该压盘槽内,在所述速冻生牛脂包装袋下落进入戳孔机构3时,不至于因不同方位的碰撞等不稳定因素而导致塑料碎屑的产生(例如,若针位于夹板的外表面,则不同的针会对包装袋进行阻挡、碰撞,这也会影响针的使用寿命),确保食品安全,同时确保所戳的孔按预定的方式排布,方便后续撕膜处理。

需要说明的是,本实施例中的戳孔机构3底部的底板33还与动力伸缩机构连接(图中未示出),使得当戳孔结束后,可将底板33滑移开,以方便将完成戳孔的速冻生牛脂包装袋送入坡面割口机构4的斜坡面45顶部。

进一步的,如图1和图5所示,坡面割口机构4倾斜地设置在戳孔机构3的下方,其包括斜坡面45和对称设置在斜坡面45两侧的弹簧腔41,且沿斜坡面45的倾斜方向,两侧的弹簧腔41对称设置有若干伸出弹簧腔41的可在斜坡面45的横向方向滑动的滑杆43,滑杆43的伸出弹簧腔41的一端与弹性条42铰接,弹性条42位于斜坡面45上,其顶端与斜坡面45固定,其底端设置有割刀46,在斜坡面45由上向下的方向上,两侧的弹性条42朝向斜坡面45中部弯折,且滑杆43的行程逐渐递增。这样设置,在速冻生牛脂包装袋被送入坡面割口机构4后,在其向下滑移的过程中,弹性条42能对速冻生牛脂包装袋进行导向,同时针对不同尺寸的速冻生牛脂包装袋,均可利用割刀46在其两侧割口,方便后续的撕膜处理。利用割刀46配合生牛脂包装袋在流水线上的运动而进行割口,这种方式相较于传统的旋转切割方式,更能避免塑料碎屑的产生,确保食品安全。

优选的,在斜坡面45的底部还设置有留置段47,此处仅为斜面,未设置其它任何机构,且留置段47在沿斜坡面45的上下方向的尺寸大于所述速冻生牛脂包装袋在相应方向上的尺寸,这样,能够确保割刀46对所述速冻生牛脂包装袋的侧边形成完整的割口。需要说明的是,坡面割口机构4利用所述速冻生牛脂包装袋及其内的生牛脂的自身重量而沿着斜坡面45滑动,并完成切割,因此,此处的斜坡面设置的倾斜角度较大,优选的倾斜角>60°。

进一步的,在坡面割口机构4的下游侧设置所述水平割口机构5,所述水平割口机构5包括挡板51、推板机构52和水平割刀机构53,其中,挡板51与坡面割口机构4的下侧出口对应,防止所述速冻生牛脂包装袋在进入所述水平割口机构5时冲出,推板机构52位于坡面割口机构4的下侧出口的一侧,用于推动所述速冻生牛脂包装袋向水平割刀机构53移动,并将其最终推送至传送池机构6的传送池中。具体的,所述推板机构52包括固定板521,固定板521中部滑动设置有推力丝杆522,推力丝杆522的面向传送池机构6 的一侧设置有推板523。需要说明的是,水平割口机构5的设置,一方面是为了满足对所述速冻生牛脂包装袋的尚未割口的另外的两侧面进行割口,另一方面,通过推板机构52进行推动,可以对所述速冻生牛脂包装袋进入传送池机构6的速度进行调控,避免速度过快而引起传送池中的盐水喷溅而出,影响环境。水平割刀机构53的设置方式与坡面割口机构4上的弹性条42、割刀46等结构类似,这里不再赘述。

需要说明的是,本发明的传送池机构6包括设置在传送池中的第一传送带61、盐水62、第二传送带63和第三传送带64,其中,第一传送带61和第二传送带63均水平设置,第一传送带61全部没入盐水62中,第二传送带63部分没入盐水62中,第一传送带61与第二传送带63之间形成供所述速冻生牛脂包装袋通过的传送通道。需要进一步说明的是,其中的盐水为食用盐盐水,即氯化钠盐水;第一传送带61的设置主要起到三方面的作用:其一,第一传送带61没入盐水62中,在进行传送转动时,其能够带动周围的流体流动,进而促进整个传送池中的水温均衡,这对于长度较长的传送池是较为有利的;其二,由于本发明针对的是工厂化生产加工,因而,在设置时,第一传送带61与第二传送带63之间的距离是事先设定好的,这样,对于大部分形状尺寸大体一致的所述速冻生牛脂包装袋,其在上述传送通道中传送时,所述速冻生牛脂包装袋的顶面和底面与两个传送带61、63之间的间隙可以很小,甚至没有间隙,这样,盐水容易因一定的挤压作用而进入塑料袋与生牛脂之间的位置,促进解冻;其三,双传送带传送,传送能力更强,可以同时传送大量的速冻生牛脂包装袋,提高处理能力。

进一步的,在进行第二传送带63的设置时,第二传送带63设置在水面处,与其对应的带轮的圆心位于水面以上,带轮底部的第二传送带63位于水面以下,这样,在转动传送时,可以将速冻生牛脂包装袋全部没入水面以下,因而提高了盐润效果。需要说明的是,本发明在进行盐润处理时所采用的盐水62为高浓度盐水,因此,生牛脂一般悬浮于水面,此时可以通过第二传送带63的摩擦力将其带入水下,但这种方案要求的第二传送带63的转速较高,导致需要进行盐润处理的所述速冻生牛脂包装袋被快速的传送处传送池,或者需要加长传送池以满足盐润处理时间要求,这对于系统的稳定性是较为不利的;因此,为了更好的实现本发明的目的,可以在第二传送带63的前方单独设置一个转轮(图中未示出),这样通过该转轮高速旋转,将需要进行盐润处理的所述速冻生牛脂包装袋旋入水面以下再进入第二传送带63下方,而第二传送带63则可维持在相对较低的传送速度(与转轮的线速度相比较)下。需要进一步说明的是,此处所说的高浓度盐水是含盐量在10%~20%的盐水(优选15%的盐水,方便调制和后续的浓度调控),一般肉食品在解冻时使用的盐水浓度均在10%以下,目的是为了避免其细胞破坏,以此保持肉制品的口感,而本发明所针对的是生牛脂,最终要得到的是牛油脂肪,不会存在因细胞破坏而影响口感的问题,因此,本发明采用以上高浓度的盐水,能够进一步提高解冻效率。

进一步的,第三传送带64为倾斜设置,其用于将通过传送通道盐润处理后的所述速冻生牛脂包装袋送入传送池上部的脱离盐水62后的传送池机构6的其它部分处,例如,传送至水平设置的第四传送带65处,并进行后续的撕膜处理。

示例性的,图8示出了后续的撕膜处理原理图(图中宽箭头为速冻生牛脂包装袋运动方向),在第四传送带65的后方紧挨着设置有第一撕膜轮66,其正上方设置有第二撕膜轮67,第一撕膜轮66和第二撕膜轮67上均设置有撕膜凸起,该撕膜凸起的尺寸略小于针尖364的最大直径,也即,使得撕膜凸起能够刚好戳入之前由针尖364所戳的孔中,可以预见的是,为了满足图中宽箭头所示运动方向,因此,第一撕膜轮66为顺时针旋转,第二撕膜轮67为逆时针旋转,由于经盐润处理后的所述速冻生牛脂包装袋中的生牛脂表面已经软化且包装袋与生牛脂之间解冻而不再粘连(或者粘连明显减少),且由于包装袋的前后左右四侧均均由割口,则当所述速冻生牛脂包装袋传送至第一撕膜轮66上时,第一撕膜轮66和第二撕膜轮67上的撕膜凸起在转动时,能够轻易的戳入之前所戳的孔中,进而将包装袋沿着上方和下方分别输送,而所述速冻生牛脂包装袋中的生牛脂则继续沿着水平方向进入送出装置69,进入下一步的检测或加工处理;其中,第一撕膜轮66撕下的包装袋,可通过档条70的配合,将其从第一撕膜轮66上刮下,然后向下掉落或者进入其它的传送设备;第二撕膜轮67撕下的包装袋,可通过吸膜轮68将其传送出去。吸膜轮68可利用常规的转轮配合真空泵实现,其不是本发明要解决的主要问题,这里不进行详细描述。另外,需要说明的是,为了确保第一撕膜轮66和第二撕膜轮67进行同步的撕膜处理,第一撕膜轮66的转轴在竖直方向上不动,也即仅围绕第一撕膜轮66的圆心转动,而第二撕膜轮67的转轴不仅转动,还可在竖直方向上补偿调节,这可以通过在第二撕膜轮67的转轴上设置推力机构,例如弹簧等,现有技术较为成熟,这里不进行详细描述。

需要进一步说明的是,采用高浓度的盐水可以提高解冻速率;由于塑料在高温下易分解有毒物质,本发明可采用常温或者温度低于50摄氏度的温水进行盐润处理,即能够快速解冻。同时,所采用的割刀46配合生牛脂包装袋在流水线上的运动进行割口,不会形成塑料碎屑,确保了食品安全。

实施例二

在实施例一的基础上,本实施例提供了一种具体的速冻生牛脂快速启封方法,其包括以下步骤:

S1、利用智能机器人将待启封的速冻生牛脂包装袋放置在送入装置1的传送带结构上,所述待启封的速冻生牛脂包装袋中装有速冻生牛脂;

S2、所述待启封的速冻生牛脂包装袋经料斗2进入戳孔机构3中,此时,利用戳孔机构3的第一夹板31和第二夹板32对所述待启封的速冻生牛脂包装袋进行夹紧;接着,利用第一夹板31和第二夹板32上的戳孔结构对所述待启封的速冻生牛脂包装袋进行戳孔处理,结束后恢复所述戳孔结构至初始状态;

S3、通过与底板33连接的动力伸缩机构将底板33滑移开,然后松开第一夹板31和第二夹板32以将所述待启封的速冻生牛脂包装袋送入坡面割口机构4上以进行坡面割口处理,紧接着,将所述待启封的速冻生牛脂包装袋送入水平割口机构5以进行水平割口处理,完成割口处理,其中,进行割口处理的四个面与进行戳孔处理的面不同;

S4、经戳孔处理和割口处理的所述待启封的速冻生牛脂包装袋被推送入传送池机构6的传送池中进行盐润处理;

S5、经盐润处理后的所述待启封的速冻生牛脂包装袋被传送至传送池机构6的传送池上部的脱离盐水62后的传送池机构6的其它部分处,进行撕膜处理。

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种以双氢化牛脂基二甲基氯化铵改性的膨润土润滑脂及其制备方法

- 一种快速融霜的速冻机和速冻机快速融霜方法