激光焊接调试方法、装置、设备及可读存储介质

文献发布时间:2023-06-19 18:29:06

技术领域

本申请涉及激光控制领域,尤其涉及一种激光焊接调试方法、装置、设备及可读存储介质。

背景技术

使用激光辐射加热工件表面的方法,表面热量将通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池,以此广泛应用于微、小型零件的精密焊接中。

传统上对于激光焊接工艺的调试只能凭着相关人员的个人感觉和经验,而人眼视觉分辨图片的极限为30帧/秒,对于焊接作用时间为毫秒微秒级别的过程来说,人是完全无法直接去观察到整个焊接过程的,无法了解焊接过程中具体发生了什么,所以也很难分析出导致焊接不良的原因,无法做出准确的工艺参数调整,最终导致无法做出想要的焊接效果。

发明内容

有鉴于此,本申请提供一种激光焊接调试方法、装置、设备及可读存储介质,旨在提高激光焊接的调试的精准度。

为实现上述目的,本申请提供一种激光焊接调试方法,所述激光焊接调试方法包括以下步骤:

获取激光喷锡焊接过程的图像信息;

基于所述图像信息,生成所述激光喷锡焊接过程所对应波动曲线;所述波动曲线为由激光加热至熔融状态的锡料在焊接过程中的波动情况;

若预设映射表中不存在与所述波动曲线对应的调试参数,则调整所述波动曲线至预设标准曲线,以完成激光焊接的调试。

示例性的,所述若预设映射表中不存在与所述波动曲线对应的调试参数,则调整所述波动曲线至预设标准曲线,包括:

若预设映射表中不存在与所述波动曲线对应的调试参数,则基于所述波动曲线,确定所述激光喷锡焊接过程中存在的焊接缺陷;

确定所述焊接缺陷所对应的各参数;

调整所述各参数的大小,直至所述波动曲线与预设标准曲线一致。

示例性的,所述调整所述参数的大小,直至所述波动曲线与预设标准曲线一致,包括:

确定所述各参数之间的相互影响因子;

基于所述相互影响因子,确定在调整所述各参数中任一参数时所述各参数中的其他参数的变化情况;所述变化情况为在保证所述波动曲线与预设标准曲线一致的前提下,根据所述任一参数变化而导致的其他参数的变化情况;

基于所述变化情况,调整所述各参数的大小,直至所述波动曲线与所述预设标准曲线一致。

示例性的,所述基于所述变化情况,调整所述各参数的大小,直至所述波动曲线与所述预设标准曲线一致,包括:

调整所述各参数中的任一参数的大小;

基于所述变化情况,相应调整所述各参数中的其他参数的大小;

若调整后的各参数所对应的波动曲线与所述预设标准曲线不一致,则返回所述调整所述各参数中的任一参数的大小步骤,直至所述波动曲线与所述预设标准曲线一致;

若调整后的各参数所对应的波动曲线与所述预设标准曲线一致,则记录所述各参数的大小与所述波动曲线至所述预设映射表中,以供后续调试时使用。

示例性的,所述则基于所述波动曲线,确定所述激光喷锡焊接过程中存在的焊接缺陷,包括:

输入所述波动曲线至分析模型,得到分析结果;

基于所述分析结果,确定所述激光喷锡焊接过程中存在的焊接缺陷;所述分析模型是基于波动曲线训练数据集对图像分类模型进行迭代训练得到的;所述波动曲线训练数据集通过将所述图像信息中的锡料形变图像转化至曲线图像得到。

示例性的,所述输入所述波动曲线至分析模型,得到分析结果之前,包括:

将预设训练数据输入待训练分析模型,对所述预设训练数据进行分类,得到训练分类标签;

基于所述训练分类标签和所述预设训练数据对应的预设真实标签,计算所述待训练分析模型的梯度;

基于所述梯度,确定所述待训练分析模型是否满足预设迭代训练结束条件;

若满足,则将所述待训练分析模型作为分析模型;

若未满足,则继续对所述待训练分析模型进行迭代训练,直至所述待训练分析模型满足预设迭代训练结束条件。

示例性的,所述获取激光喷锡焊接过程的图像信息之后,包括:

基于所述图像信息,确定在激光焊接设备的出料口处是否残留锡料;

若存在残留锡料,则调整所述激光焊接设备的参数,直至所述出料口处无残留锡料。

示例性的,为实现上述目的,本申请还提供一种激光焊接调试装置,所述装置包括:

获取模块,用于获取激光喷锡焊接过程的图像信息;

生成模块,用于基于所述图像信息,生成所述激光喷锡焊接过程所对应波动曲线;所述波动曲线为由激光加热至熔融状态的锡料在焊接过程中的飞溅波动情况;

调整模块,用于若预设映射表中不存在与所述波动曲线对应的调试参数,则调整所述波动曲线至预设标准曲线,以完成激光焊接的调试。

示例性的,为实现上述目的,本申请还提供一种激光焊接调试设备,所述设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的激光焊接调试程序,所述激光焊接调试程序配置为实现如上所述的激光焊接调试方法的步骤。

示例性的,为实现上述目的,本申请还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有激光焊接调试程序,所述激光焊接调试程序被处理器执行时实现如上所述的激光焊接调试方法的步骤。

与现有技术中,相关人员无法依靠人眼直接观察到激光喷锡焊接过程的动态变化过程,导致相关人员只能依靠个人感觉和调试经验对激光喷锡焊接设备的调试,从而导致调试精度低的情况相比,在本申请中,获取到激光喷锡焊接过程的图像信息,根据图像信息,生成激光喷锡焊接过程所对应的波动曲线,该波动曲线为激光加热至熔融状态的锡料在焊接过程中的波动情况,并判断预设映射表中是否存在与波动曲线对应的调试参数,若无调试参数,则调整波动曲线至预设标准曲线,从而完成激光焊接的调试,即通过生成波动曲线,并使用波动曲线确定预设映射表中是否存在调试参数,存在调试参数,则以该调试参数调整激光喷锡焊接设备,若无调试参数,则以调试波动曲线至预设标准曲线的方式,完成激光焊接的调试,从而避免相关人员只能依靠个人感觉和调试经验的不精准调试方法,根据波动曲线和调试参数,对激光喷锡焊接设备进行调试,能够保证调试精度。

附图说明

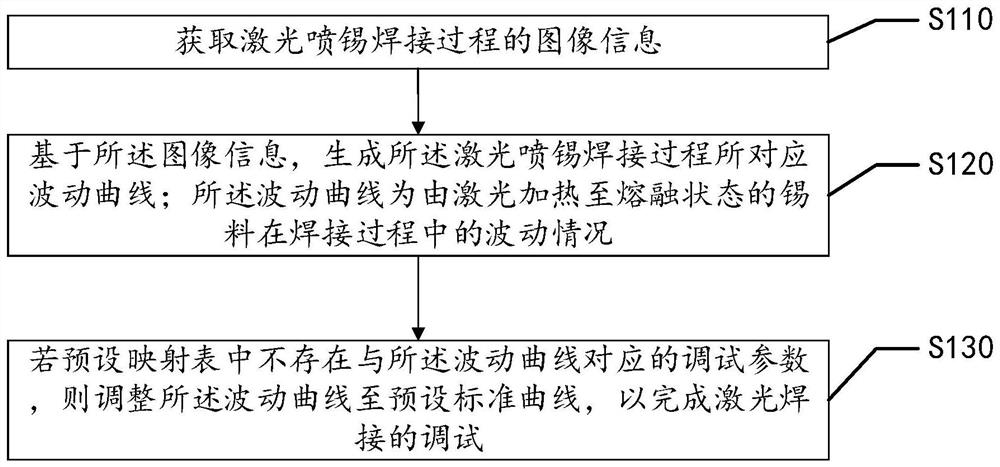

图1为本申请激光焊接调试方法第一实施例的流程示意图;

图2为本申请激光喷锡焊接的过程示意图;

图3为本申请采集图像信息的系统组成示意图;

图4为本申请激光焊机设备正常工作时的喷锡效果图;

图5为本申请激光焊接设备待调试时的喷锡飞溅效果图;

图6为本申请激光焊接调试方法第二实施例的流程示意图;

图7为本申请实施例方案涉及的硬件运行环境的结构示意图。

本申请目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

本申请提供一种激光焊接调试方法,参照图1,图1为本申请激光焊接调试方法第一实施例的流程示意图。

本申请实施例提供了激光焊接调试方法的实施例,需要说明的是,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。为了便于描述,以下省略执行主体描述激光焊接调试方法的各个步骤,激光焊接调试方法包括:

步骤S110:获取激光喷锡焊接过程的图像信息;

在对焊接、燃烧、爆破、撞击和等离子体等持续时间非常短暂的物理现象的研究中,往往需要借助于高速摄像设备实现对高速动态过程的记录,一般定义帧率高于1000fps(frame per second)的摄像为高速摄像。高速摄像技术是在高速摄影技术基础上产生的一种先进测试手段,是研究瞬间发生的物理和化学现象的重要手段之一,它能把一个高速的运动过程或高速瞬变过程的空间信息和时间信息记录下来,然后观察每一帧的变化,我们选用的FASTCAM SA-X2高速相机帧率可以达到12500帧/秒,适用于拍摄各类材料试验,焊接拍摄,跌落试验,震动试验,各类高速机加工设备,产品评估,科研试验等各类高速测试、试验的高速拍摄。

激光喷锡焊接过程所用时间极短,光靠人眼是无法捕捉到整个焊接过程,因此,使用FASTCAM SA-X2高速相机,使用808半导体50W激光器,再配合上合适的偏光片和激光观察光源,实现对整个焊接过程精准记录,并可按超低速观看,从而快速分析出导致焊接不良的原因,及时作出准确的工艺参数调整。

其中,激光喷锡焊接设备选用:创鑫MFSC-300W、聚焦镜:F48、邦头:0.65mm、软件:V4.06、CCD(charge coupled device,电荷耦合器件):凌云。

参照图2,图2为激光喷锡焊接的过程示意图,根据图2中的内容:分球盘转动,锡球从锡球容器掉入到喷嘴里,喷嘴口尺寸略小于锡球,锡球堵住喷嘴口,喷嘴内氮气气压上升出激光,锡球融化,锡球在氮气的作用下喷出,氮气防止锡球在喷出到焊盘过程中氧化锡球喷射到焊盘上,在锡球热量与激光的作用下,锡球和焊盘完成融合。氮气持续作用,防止锡球和焊盘氧化。

即,将锡球颗粒通过送球机构送到喷嘴处,然后激光照射,熔化锡球,通过氮气将液态的锡喷射在产品表面。其中,锡球最小可以达到0.1mm。

参照图3,图3为采集图像信息的系统组成示意图,根据图3的内容可知,整个系统包括四部分:(1)照明光源部分:在此由激光器产生的波长808nm激光作为背景光源;(2)焊接部分:喷嘴内的锡球在激光加热融化的情况下被加压气流喷出到待焊接工件上;(3)成像部分:包括高速相机以及工控机和配套的相机参数调整软件;(4)工件部分:包括工件自身与工件上凝固成型的焊接锡球。

使用上述的高速相机对激光喷锡焊接设备的焊接过程进行图像采集,得到图像信息,该图像信息记录了但不限于锡球被激光加热融化、锡球喷出至焊盘、锡球在激光作用下完成焊接融合等过程。

示例性的,所述获取激光喷锡焊接过程的图像信息之后,包括:

步骤a:基于所述图像信息,确定在激光焊接设备的出料口处是否残留锡料;

焊接过程的图像信息包括锡球融化后喷出至工件上的图像,同时包括锡球喷出后,激光喷锡焊接设备的出料口的堵塞情况的图像,由于激光喷锡焊接设备的特性,会先将锡球进行融化,而该融化后的锡球过早成型或融化状态未达到喷出标准时,则会造成锡球在出料口出堵塞或残留,因此,该残留或堵塞的锡料会影响后续焊接过程,因此,需要避免该一现象的产生,在调试时,需保证出料口处不会残留过多或堵塞有锡料。

该堵塞或残留的情况,可根据图像信息确定出来。

步骤b:若存在残留锡料,则调整所述激光焊接设备的参数,直至所述出料口处无残留锡料。

当前如果残留锡料的比例超过出料口面积的10%或20%等相关比例时,则判定当前激光喷锡焊接设备需要调整参数,例如,调整设备功率、调整喷出锡球的气压大小等参数。

该调试过程根据图像信息的情况而定,在调整参数后、图像信息表明出料口处不再堵塞或无残留锡料时,停止调试。

该调试目的为保证激光喷锡焊接设备的持续使用,避免因出料口残留锡料或堵塞的情况,避免影响该设备的正常运行,从而影响工作效率的情况。

步骤S120:基于所述图像信息,生成所述激光喷锡焊接过程所对应波动曲线;所述波动曲线为由激光加热至熔融状态的锡料在焊接过程中的波动情况;

图像信息包括了激光喷锡焊接过程中的锡球的状态变化情况,例如,融化、从出料口喷出、到达工件、凝固成型等状态。根据图像信息,可生成相应的激光喷锡焊接过程所对应的波动曲线,该波动曲线主要为该焊接过程中锡球的动态变化波动曲线。

示例性的,根据激光喷锡焊接设备的参数不同,会导致锡球产生各种不同的动态变化,例如,飞溅情况、移位情况等。

参照图4和图5,图4为激光焊机设备正常工作时的喷锡效果图,图5为激光焊接设备待调试时的喷锡飞溅效果图。

根据图4,该设备正常工作时,得到锡球的形状饱满,且不会产生相关的飞溅、偏位的情况,而根据图5,该设备待调试时,得到的锡球会产生飞溅情况,喷至工件上的锡球会产生短时间内的剧烈波动,如图5中的锡球并不如图4中的锡球饱满的形状,因此,在焊接过程中,可根据锡球的波动变化情况,可确定当前的锡球的状态是否稳定,以及,根据锡球的波动产生时间,可进一步确定波动持续时间、波动产生的时间等数据。

因此,可根据图像信息生成相应的波动曲线,该波动曲线的横轴坐标为时间,该波动曲线的纵轴坐标为波动量,该波动量根据图像信息中的锡球的面积变化情况而定。其中,该波动时间包括被激光加热至熔融状态的锡球从出料口喷出时刻至锡料在工件上停止波动的时刻。波动曲线直观地表现出锡球的动态变化情况。波动越剧烈,证明当前设备的焊接过程存在待调试的地方。

步骤S130:若预设映射表中不存在与所述波动曲线对应的调试参数,则调整所述波动曲线至预设标准曲线,以完成激光焊接的调试。

预设映射表为波动曲线与对应调试该波动曲线的参数的映射关系表,可从预设映射表中确定出参数,使用该参数调整激光喷锡焊接设备后,会随之改变该波动曲线,从而使得改变焊接过程的锡球的动态变化情况,进而完成激光焊接的调试。

但预设映射表中并不能包含全部类型的波动曲线和对应的参数,因此,在预设映射表中不存在与波动曲线对应的调试参数时,则以调整波动曲线至预设标准曲线的方式,对激光喷锡焊接设备进行调试。

其中,调试参数即为在预设映射表中与波动曲线对应的参数。

其中,预设标准曲线则为在激光喷锡设备正常工作时,锡球产生的波动情况的曲线,将该曲线作为标准曲线,在波动曲线和标准曲线存在差异超过10%或20%等比例时,则判断当前产生波动曲线的激光喷锡焊接设备的参数需要进行调试,若小于上述比例,则不需要继续进行调试。

与现有技术中,相关人员无法依靠人眼直接观察到激光喷锡焊接过程的动态变化过程,导致相关人员只能依靠个人感觉和调试经验对激光喷锡焊接设备的调试,从而导致调试精度低的情况相比,在本申请中,获取到激光喷锡焊接过程的图像信息,根据图像信息,生成激光喷锡焊接过程所对应的波动曲线,该波动曲线为激光加热至熔融状态的锡料在焊接过程中的波动情况,并判断预设映射表中是否存在与波动曲线对应的调试参数,若无调试参数,则调整波动曲线至预设标准曲线,从而完成激光焊接的调试,即通过生成波动曲线,并使用波动曲线确定预设映射表中是否存在调试参数,存在调试参数,则以该调试参数调整激光喷锡焊接设备,若无调试参数,则以调试波动曲线至预设标准曲线的方式,完成激光焊接的调试,从而避免相关人员只能依靠个人感觉和调试经验的不精准调试方法,根据波动曲线和调试参数,对激光喷锡焊接设备进行调试,能够保证调试精度。

示例性的,参照图6,图6是本申请激光焊接调试方法第二实施例的流程示意图,基于上述本申请激光焊接调试方法第一实施例,提出第二实施例,所述方法还包括:

步骤S210:若预设映射表中不存在与所述波动曲线对应的调试参数,则基于所述波动曲线,确定所述激光喷锡焊接过程中存在的焊接缺陷;

在预设映射表中不存在与波动曲线对应的调试参数时,则以调试波动曲线至预设标准曲线的方式,完成激光调试过程。

而为调试波动曲线,则需针对波动曲线所表现的焊接缺陷类型进行确认,确定出波动曲线所对应的焊接缺陷,从而针对该焊接缺陷进行调试。

示例性的,焊接缺陷包括但不限于锡球飞溅、锡球偏位,该缺陷影响着工件和锡球之间的成型关系,不同的缺陷对应的波动曲线不同。

其中,在产生偏位的情况时,通常为激光喷锡焊接设备的出料口与工件之间的间距过大或过小,导致喷出锡球的锡球在空中的运动时间过大或过小,进而导致锡球落到工件上的时间变化、影响锡球撞击到工件上的动能、影响锡球的位置,产生偏位的波动曲线的波动峰值产生的时间点与预设标准曲线不同。

其中,在产生飞溅情况时,由于锡球的动能过大,在锡球与工件相撞击时,锡球产生能量外溢,从而产生飞溅情况,因此,产生飞溅情况的波动曲线的波动峰值大于预设标准曲线的峰值。

因此,通过调试波动曲线的峰值产生的时间,以及峰值的大小,从而改变波动曲线,直至波动曲线与预设标准曲线一致,而根据不同焊接缺陷产生的不同的波动曲线,在获取波动曲线后,需先确定出焊接缺陷,从而确定出调试该波动曲线时的待调整的参数。

示例性的,所述则基于所述波动曲线,确定所述激光喷锡焊接过程中存在的焊接缺陷,包括:

步骤c:输入所述波动曲线至分析模型,得到分析结果;

在确定焊接缺陷时,将波动曲线输入至分析模型,通过分析模型对波动曲线的分类作用,将波动曲线分类至对应的焊接缺陷处,从而得到分析结果,根据该分析结果,直接确定出该波动曲线对应的焊接缺陷。

步骤d:基于所述分析结果,确定所述激光喷锡焊接过程中存在的焊接缺陷;所述分析模型是基于波动曲线训练数据集对图像分类模型进行迭代训练得到的;所述波动曲线训练数据集通过将所述图像信息中的锡料形变图像转化至曲线图像得到。

根据分析结果,直接确定出激光喷锡焊接过程中存在的焊接缺陷。

首先,该分析模型是根据波动曲线训练数据集对图像分类模型进行迭代训练得到的,即该分析模型能够辨认出不同的波动曲线所代表着的焊接缺陷,同时,该分析模型能够将不同波动曲线与该波动曲线对应的焊接缺陷进行一一对应的分类。

其中,该波动曲线训练数据集通过将图像信息中的锡料形变图像转化至曲线图像得到的,该曲线图像涵盖了不同种焊接过程的波动曲线,例如,正常焊接时的波动曲线、飞溅波动时的波动曲线、偏位波动时的波动曲线等,包括不同种焊接缺陷的波动曲线。

示例性的,所述输入所述波动曲线至分析模型,得到分析结果之前,包括:

步骤e:将预设训练数据输入待训练分析模型,对所述预设训练数据进行分类,得到训练分类标签;

预设训练数据即为波动曲线训练数据集,使用该数据集对待训练分析模型,该分析模型即为图像分类模型,能够对不同类型的图像进行分类。

对该分析模型进行训练,使用该分析模型对波动曲线训练数据集进行分类,从而得到训练分类标签,该标签为不同类别的分类标签,例如,将焊接缺陷进行分类的缺陷标签,得到训练分类标签包括飞溅波动标签、偏位波动标签等。

步骤f:基于所述训练分类标签和所述预设训练数据对应的预设真实标签,计算所述待训练分析模型的梯度;

根据训练分类标签和预设训练数据对应的预设真实标签,进一步计算得到待训练分析模型的梯度,根据该梯度的大小,从而确定当前的待训练分析模型是否已经训练完成。

步骤g:基于所述梯度,确定所述待训练分析模型是否满足预设迭代训练结束条件;

根据该梯度,确定待训练分析模型是否训练完成,该训练过程即为模型对上述数据集进行分类的迭代训练过程,根据迭代训练过程,可使得待训练分析模型对上述数据集进行分类的精准度更高,从而根据迭代训练过程,逐步使得待训练分析模型满足分类要求,即能够精准分类出不同波动曲线与该波动曲线对应的焊接缺陷。

步骤h:若满足,则将所述待训练分析模型作为分析模型;

步骤i:若未满足,则继续对所述待训练分析模型进行迭代训练,直至所述待训练分析模型满足预设迭代训练结束条件。

在满足时,即可将待训练分析模型作为分析模型使用。

而在不满足时,则需对待训练分析模型继续进行迭代训练,直至该训练过程满足预设迭代训练结束条件。

步骤S220:确定所述焊接缺陷所对应的各参数;

导致焊接过程产生焊接缺陷的参数存在多个,例如,激光喷锡焊接设备的焦点、功率、出激光的时间、喷锡时的气压、喷锡时的打球高度等均为影响着激光喷锡焊接的参数。

其中,激光的焦点为做功点,该焦点的参数通常为设备的固定值,该焦点采用正离焦7mm。

其中,激光喷锡焊接设备的功率影响着焊接效果,功率过大,导致锡料在出料口处残留或堵塞,同时,功率过大会导致锡球撞击到工件后产生飞溅状态。在16%-20%功率时,锡球无明显飞溅,无烧伤底板,当功率大于20%,飞溅明显且烧伤底板,功率小于16%,锡球没有完全融化。焊点尺寸随着功率增加而变大。

其中,激光喷锡焊接设备的出激光的时间影响着焊接效果,时间太长,导致锡球在撞击至工件时产生飞溅的情况。在出激光时间为5ms-30ms时,锡球喷出后无飞溅,无烧伤底版;在出激光时间为35ms-50ms时,会有轻微的烧伤底板。焊点尺寸随着出光时间增加而变大。

其中,激光喷锡焊接设备的喷锡时的气压影响着焊接效果,气压过大会导致锡球在撞击至工件时产生偏位的情况。在气压为10mbar-30mbar时,锡球喷出后没有偏移方向;35mbar-50mbar锡球有明显往一边偏移方向。

其中,激光喷锡焊接设备的喷锡时的打球高度影响着焊接效果,高度过高会导致锡球在撞击至工件时产生偏位的情况。在打球高度为1-3mm时,没有偏移方向,在打球高度为3mm-5.5mm时,锡球有明显的向一侧偏移;焊点尺寸随着打球高度增加而变大,当打球高度过高时锡球明显偏向一侧,没有均匀摊开导致焊点变小,焊点尺寸是由小变大再变小。

同时,各参数之间存在相互影响关系,上述的参数范围均为,其他参数均为正常焊接时的参数,仅调试一项参数,而得到的效果值。

步骤S230:调整所述各参数的大小,直至所述波动曲线与预设标准曲线一致。

为使得波动曲线与预设标准曲线一致,需对产生波动曲线的焊接过程进行参数调整,该调整过程中,各参数均会被调整。

通常以调整一项参数为主,直至该参数调整后,保持当前参数固定,并调整其他参数,直至全部参数产生的波动曲线与预设标准曲线一致。

而各参数之间存在相互协同影响波动曲线的情况,例如,在打球高度调整变低时,喷锡时的气压也应随之调低。

因此,在调整各参数时,不仅需要调整造成波动曲线的主要参数,同时,在主要参数变化后,还需对其他参数进行相应微调。

示例性的,所述调整所述参数的大小,直至所述波动曲线与预设标准曲线一致,包括:

步骤j:确定所述各参数之间的相互影响因子;

相互影响因子为各参数之间的影响系数,例如,上述阐述:调整一个参数的大小,其他应作相应的调整,在打球高度调整变低时,喷锡时的气压也应随之调低,即在打球高度变化一定数量时,气压也应随着这个数量值产生相应的变化量,该变化量之间的折算关系即为相互影响因子。

步骤k:基于所述相互影响因子,确定在调整所述各参数中任一参数时所述各参数中的其他参数的变化情况;所述变化情况为在保证所述波动曲线与预设标准曲线一致的前提下,根据所述任一参数变化而导致的其他参数的变化情况;

根据影响因子,确定在调整各参数中的任一参数时,各参数中的其他参数的变化情况,即根据影响因子,确定各参数之间的相互影响效果。

该变化情况为,与各参数对应的波动曲线与预设标准曲线一致的前提下,调整任一参数,而其他参数必须调整的变化情况,即为保证激光喷锡焊接过程的可靠性,调整任一参数后,其他参数同样需要产生变化,以保证各参数对应的波动曲线与预设标准曲线一致。

步骤l:基于所述变化情况,调整所述各参数的大小,直至所述波动曲线与所述预设标准曲线一致。

选取各参数中的任一参数,并进行调整,随之根据该变化情况,确定任一参数调整后其他参数待调整的大小,即可完成将波动曲线调整至与预设标准曲线一致的效果。

即在调整波动曲线时,以控制任一参数作为主调整参数,对主调整参数进行调整时,根据相互影响因子确定出的变化情况,对各参数中的其他参数进行同步调整,以达到控制激光喷锡焊接设备的全部参数的效果,以使得波动曲线调整至预设标准曲线的过程更为精准。

示例性的,所述基于所述变化情况,调整所述各参数的大小,直至所述波动曲线与所述预设标准曲线一致,包括:

步骤m:调整所述各参数中的任一参数的大小;

调整各参数中的任一参数的大小,该任一参数为主要影响波动曲线的参数,例如,当前波动曲线对应的焊接缺陷为飞溅缺陷,而影响激光喷锡焊接设备产生飞溅情况的参数包括功率、出激光时间等,即在调整时,从功率或出激光时间中选取任一参数进行调整。

步骤n:基于所述变化情况,相应调整所述各参数中的其他参数的大小;

根据变化情况,相应调整各参数中的其他参数的大小,即上述阐述的内容,在调整任一参数后,为保证波动曲线向预设标准曲线靠拢,需要适应性地对其他参数进行调整。

该调整过程选定适应的调整参数大小,首先确定出任一参数的待调整大小,从而计算得到其他参数的待调整的大小,并根据调整后的参数,确定激光喷锡焊接设备对应的波动曲线,并判断波动曲线是否一致,在一致时,则停止调整,在不一致时,需进一步选定适应的调整参数大小,重复上述的步骤,继续调试。

步骤o:若调整后的各参数所对应的波动曲线与所述预设标准曲线不一致,则返回所述调整所述各参数中的任一参数的大小步骤,直至所述波动曲线与所述预设标准曲线一致;

当前在调整各参数所对应的波动曲线与预设标准曲线不一致时,则需要返回调整参数的步骤,继续调试。

而该调试过程的参数大小,根据波动曲线与预设标准曲线之间的偏差进行选定,例如,当前波动曲线的峰值超过预设标准曲线的峰值50%,则选定调整的任一参数的大小与未调整时的大小偏差大一些,而当曲线之间的偏差小于30%或小于20%时,则选定的任一参数的大小与未调整时的大小偏差小一些,即根据波动曲线与预设标准曲线之间的偏差情况,确定参数调整的大小。

步骤p:若调整后的各参数所对应的波动曲线与所述预设标准曲线一致,则记录所述各参数的大小与所述波动曲线至所述预设映射表中,以供后续调试时使用。

若当前调整后的各参数所对应的波动曲线与预设标准曲线一致时,则将该调整后的各参数大小与波动曲线按照对应的映射关系记录到预设映射表中,以便于后续调试时使用。

即根据上述的内容,调试激光喷锡焊接设备时,先生成出波动曲线,根据波动曲线与预设映射关系表进行匹配,在预设映射关系表中存在波动曲线对应的调试参数时,直接使用该预设映射表中的调试参数进行对激光喷锡焊接设备的调试,而在预设映射表中不存在对应的调试参数时,则按照调整波动曲线至预设标准曲线的方式,以不断调试的方式,确定出调试参数的大小,并将该各参数大小和对应的波动曲线记录在预设映射表中,以便后续调试时使用。

在本实施例中,在预设映射表中不存在与波动曲线对应的调试参数时,直接调试波动曲线至预设标准曲线,首先确定出波动曲线对应的激光喷锡焊接过程中存在的焊接缺陷,并确定焊接缺陷对应的各参数,调整各参数的大小,直至将波动曲线调整至与标准曲线一致,同时,将该各参数的大小与对应的波动曲线记录在预设映射表中,以便后续调试使用。

此外,本申请还提供一种激光焊接调试装置,所述一种激光焊接调试装置包括:

获取模块,用于获取激光喷锡焊接过程的图像信息;

生成模块,用于基于所述图像信息,生成所述激光喷锡焊接过程所对应波动曲线;所述波动曲线为由激光加热至熔融状态的锡料在焊接过程中的飞溅波动情况;

调整模块,用于若预设映射表中不存在与所述波动曲线对应的调试参数,则调整所述波动曲线至预设标准曲线,以完成激光焊接的调试。

示例性的,所述调整模块包括:

判断子模块,用于若预设映射表中不存在与所述波动曲线对应的调试参数,则基于所述波动曲线,确定所述激光喷锡焊接过程中存在的焊接缺陷;

第一确定子模块,用于确定所述焊接缺陷所对应的各参数;

第一调整子模块,用于调整所述各参数的大小,直至所述波动曲线与预设标准曲线一致。

示例性的,所述调整子模块包括:

第一确定单元,用于确定所述各参数之间的相互影响因子;

第二确定单元,用于基于所述相互影响因子,确定在调整所述各参数中任一参数时所述各参数中的其他参数的变化情况;所述变化情况为在保证所述波动曲线与预设标准曲线一致的前提下,根据所述任一参数变化而导致的其他参数的变化情况;

调整单元,用于基于所述变化情况,调整所述各参数的大小,直至所述波动曲线与所述预设标准曲线一致。

示例性的,所述调整单元包括:

第一调整子单元,用于调整所述各参数中的任一参数的大小;

第二调整子单元,用于基于所述变化情况,相应调整所述各参数中的其他参数的大小;

第一判断子单元,用于若调整后的各参数所对应的波动曲线与所述预设标准曲线不一致,则返回所述调整所述各参数中的任一参数的大小步骤,直至所述波动曲线与所述预设标准曲线一致;

第二判断子单元,用于若调整后的各参数所对应的波动曲线与所述预设标准曲线一致,则记录所述各参数的大小与所述波动曲线至所述预设映射表中,以供后续调试时使用。

示例性的,所述判断子模块包括:

输入单元,用于输入所述波动曲线至分析模型,得到分析结果;

第三确定单元,用于基于所述分析结果,确定所述激光喷锡焊接过程中存在的焊接缺陷;所述分析模型是基于波动曲线训练数据集对图像分类模型进行迭代训练得到的;所述波动曲线训练数据集通过将所述图像信息中的锡料形变图像转化至曲线图像得到;

分类单元,用于将预设训练数据输入待训练分析模型,对所述预设训练数据进行分类,得到训练分类标签;

计算单元,用于基于所述训练分类标签和所述预设训练数据对应的预设真实标签,计算所述待训练分析模型的梯度;

第四确定单元,用于基于所述梯度,确定所述待训练分析模型是否满足预设迭代训练结束条件;

第一判断单元,用于若满足,则将所述待训练分析模型作为分析模型;

第二判断单元,用于若未满足,则继续对所述待训练分析模型进行迭代训练,直至所述待训练分析模型满足预设迭代训练结束条件。

示例性的,所述获取模块包括:

第一确定子模块,用于基于所述图像信息,确定在激光焊接设备的出料口处是否残留锡料;

第二调整子模块,用于若存在残留锡料,则调整所述激光焊接设备的参数,直至所述出料口处无残留锡料。

本申请激光焊接调试装置具体实施方式与上述激光焊接调试方法各实施例基本相同,在此不再赘述。

此外,本申请还提供一种激光焊接调试设备。如图7所示,图7是本申请实施例方案涉及的硬件运行环境的结构示意图。

示例性的,图7即可为激光焊接调试设备的硬件运行环境的结构示意图。

如图7所示,该激光焊接调试设备可以包括处理器701、通信接口702、存储器703和通信总线704,其中,处理器701、通信接口702和存储器703通过通信总线704完成相互间的通信,存储器703,用于存放计算机程序;处理器701,用于执行存储器703上所存放的程序时,实现激光焊接调试方法的步骤。

上述激光焊接调试设备提到的通信总线704可以是外设部件互连标准(Peripheral Component Interconnect,PCI)总线或扩展工业标准结构(ExtendedIndustry Standard Architecture,EISA)总线等。该通信总线704可以分为地址总线、数据总线和控制总线等。为便于表示,图中仅用一条粗线表示,但并不表示仅有一根总线或一种类型的总线。

通信接口702用于上述激光焊接调试设备与其他设备之间的通信。

存储器703可以包括随机存取存储器(Random Access Memory,RMD),也可以包括非易失性存储器(Non-Volatile Memory,NM),例如至少一个磁盘存储器。可选的,存储器703还可以是至少一个位于远离前述处理器701的存储装置。

上述的处理器701可以是通用处理器,包括中央处理器(Central ProcessingUnit,CPU)、网络处理器(Network Processor,NP)等;还可以是数字信号处理器(DigitalSignal Processor,DSP)、专用集成电路(Application Specific Integrated Circuit,ASIC)、现场可编程门阵列(Field-Programmable Gate Array,FPGA)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件。

本申请激光焊接调试设备具体实施方式与上述激光焊接调试方法各实施例基本相同,在此不再赘述。

此外,本申请实施例还提出一种计算机可读存储介质,所述计算机可读存储介质上存储有激光焊接调试程序,所述激光焊接调试程序被处理器执行时实现如上所述的激光焊接调试方法的步骤。

本申请计算机可读存储介质具体实施方式与上述激光焊接调试方法各实施例基本相同,在此不再赘述。

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

上述本申请实施例序号仅仅为了描述,不代表实施例的优劣。

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本申请的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在如上所述的一个存储介质(如ROM/RAM、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,或者网络设备等)执行本申请各个实施例所述的方法。

以上仅为本申请的优选实施例,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

- 一种程序调试方法、装置、设备及可读存储介质

- 存储设备在线检测方法、装置、设备及可读存储介质

- 一种浴室加热装置和用于控制浴室加热装置的方法、设备、电子设备及计算机可读存储介质

- 存储设备管理方法、装置及可读存储介质

- 一种数据存储方法、装置、设备及计算机可读存储介质

- 激光焊接方法、激光焊接装置以及可读存储介质

- 激光焊接方法、激光焊接装置以及可读存储介质