一种热轧耐候钢板及制造方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及一种钢材及其制造方法,尤其涉及一种耐候钢板及制造方法。

背景技术

近年来,随着我国科技水平与经济实力的迅速发展,众多钢厂针对现阶段应用相当广泛的耐候钢板进行了研究。耐候钢属于耐大气腐蚀钢,该钢材具有良好的耐大气腐蚀性能,其可以用于生产制造集装箱等装备,具有十分广泛的适用性。

为了满足更多工况条件下的应用要求,近年来,耐候钢朝着高强度、高耐候和高韧性方向发展,并要求具有良好的可加工性能和更低的成本。1998年公开的CORROSIONRESISTANT STEEL(专利号JP10025550A)、2002年公开的专利CORROSION RESISTENT STEELHAVING EXCELLENT TOUGHNESS IN BASE MATERIAL AND HEAT AFFECTED ZONE(专利号JP2002363704),这几个专利涉及的钢种均具有更好的耐腐蚀性能,但这些钢中均含有很高的Cr、Al、Ni等元素,炼钢难度大、制造成本高。2017年公开的“Weathering Steel”专利文献中钢材的屈服强度在550MPa以上,但需要添加最高达2%的Mn元素和0.01-0.2%的V元素,该带钢采用短流程的薄带连铸方式生产,但这种带钢的延伸率较低,且对低温韧性无要求,仍然存在一定的缺陷。

公开号为CN106435360A,公开日为2017年2月22日,名称为“一种热轧高强耐候钢及其制造方法”的中国专利文献,公开了一种热轧高强耐候钢及其制造方法。该发明专利属于低合金钢制造领域,该钢材需要添加较高的Cr、Al元素,并需要进行Zr-Ti微合金化,且还需要添加0.15-0.25%的Mo,这样的化学元素设计会显著地增加制造成本,不利于工业生产。

公开号为CN108342662A,公开日为2018年7月31日,名称为“一种屈服强度550MPa级高强度耐候钢”的中国专利文献,公开了一种屈服强度550MPa级高强度耐候钢。该发明专利同样属于低合金钢制造领域,在该钢材中,钢中的Mn含量高,并需要通过更高含量的Ti实现强度的提高,其成本同样较高。

公开号为US6056833(A),公开日为2000年5月2日,名称为“Thermomechanicallycontrolled processed high strength weathering steel with low yield/tensileratio”的美国专利文献,公开了一种采用控轧控冷方法生产的高强度耐候钢,该高强度耐候钢的屈服强度为70-75ksi(约483-518MPa),具有小于0.85的低屈强比。该专利采用了Cu-Cr-Ni成分设计并通过Nb、Ti、Mo的添加提高强度,而且该发明专利还特别添加了0.06-0.14%的V,这些合金的添加不但增加了制造成本,而且不利于钢板的焊接性能和低温冲击性能。

由此可见,现有技术中的耐候钢要么存在强度较低的问题,要么虽然具有高强度或高耐候的性能,但仍然存在低温冲击性能不佳且制造成本也高的问题,这些问题均限制了现有耐候钢材的推广应用。

基于此,针对现有技术中的不足和缺陷,本发明期望获得一种具有高强、高韧特性的低成本热轧耐候钢板及制造方法,该钢板采用了经济合理的化学成分设计和连铸连轧生产工艺,其在轧态交货时无需进行热处理,最终得到的钢材具有良好的焊接性能、耐候性,其屈服强度满足450-550MPa的高强度要求,且抗拉强度≥600MPa,延伸率A≥18%。

此外,该钢板同时具有良好的冷加工性能,其-40℃冲击功值≥60J,这是目前已有的所有耐候钢技术文献所不具备的,其特别适用于集装箱生产过程中的各种冷成形加工,具有广阔的应用前景。

发明内容

本发明的目的之一在于提供一种热轧耐候钢板,该热轧耐候钢板的生产成本较低,其根据不同合金元素的特性及相互作用,通过合金元素的合理搭配,在C-Si-Mn的基础上,通过Ti析出强化和适量的Ni、Nb,以极低的生产成本实现了钢板强度的提高并确保钢材可以获得良好的低温韧性,从而在低成本基础上实现了耐候和高强、高韧的结合。

该钢板除具备高强度、高耐大气腐蚀性能外,还具有良好的低温韧性以及焊接、冷弯等加工性能,其延伸率优良,特别适用于集装箱生产过程中的各种冷成形加工,具有十分广阔的应用前景。

为了实现上述目的,本发明提出了一种热轧耐候钢板,其含有Fe和不可避免的杂质,其还含有质量百分含量如下的下述各化学元素:

C:0.05-0.08%,Si:0.15-0.25%,Mn:0.4-0.6%,Al:0.02-0.05%,Cu:0.20-0.30%,Cr:0.30-0.40%,Ni:0.12-0.20%,Ti:0.022-0.048%,Nb:0.01-0.02%,Ca:0.001-0.006%,B:0.0005-0.003%。

进一步地,在本发明所述的热轧耐候钢板中,其各化学元素质量百分含量为:

C:0.05-0.08%,Si:0.15-0.25%,Mn:0.4-0.6%,Al:0.02-0.05%,Cu:0.20-0.30%,Cr:0.30-0.40%,Ni:0.12-0.20%,Ti:0.022-0.048%,Nb:0.01-0.02%,Ca:0.001-0.006%,B:0.0005-0.003%;余量为Fe和其他不可避免的杂质。

在本发明上述的技术方案中,本发明在C-Si-Mn的基础上,通过Ti析出强化和适量的Ni、Nb,以极低的生产成本实现了钢板强度的提高并可以获得良好的低温韧性,从而在低成本基础上实现了耐候和高强、高韧的结合。

在本发明中,为了降低钢板的成本,利用了低Cu-Cr-Ni的成分体系,其在成分体系上需要限定贵重合金元素Cu、Cr、Ni的添加量;为了保证钢板的强度,通过适量Ti、B和Nb的复合添加实现细晶强化和析出强化;并通过添加适量的Ni、Nb,利用Ni和Nb的共同作用实现对钢板低温冲击韧性的改善。从而获得强度高、低温韧性和耐候性能优良的热轧耐候钢板。

本发明的主要创新点在于:根据不同合金元素的特性及相互作用,通过合金元素的合理搭配,以较低的生产成本实现钢板强度的提高并获得良好的低温韧性。其中B、Ti、Nb的添加可以保障钢板具有高的强度,Ni与Nb综合作用可以改善钢板的低温韧性;整体上通过添加适量的Si、Ti、Nb和Ni并配合采用合适的热轧工艺,可以实现钢板高强度和高韧性的匹配。从而在低成本的基础上实现耐候性能和高强、高韧的结合,以使得钢板具有更强的竞争优势。在本发明中,通过固溶强化、细晶强化和析出强化相结合的设计思想,在保证钢板耐候性的前提下,可以制备具有高强、高韧和良好低温韧性的热轧耐候钢板。

在本发明所述的热轧耐候钢板中,各化学元素的设计原理具体如下所述:

C:在本发明所述的热轧耐候钢板中,C是钢中有效地强化元素,其可以溶入基体具有固溶强化作用。同时,C元素在钢中能够以碳化物形式存在,其可以和合金元素结合发挥析出强化和细化晶粒的作用,因而钢中C元素的添加量不得低于0.05%。但需要注意的是,钢中C元素含量也不宜过高,当钢中C元素含量高于0.08%时,过多的C在钢中形成较多的碳化物会起到原电池的作用,促进腐蚀的进行从而降低钢的耐腐蚀性能,且不利于焊接。基于此,在本发明所述的热轧耐候钢板中,将C元素的质量百分含量控制在0.05-0.08%之间。

Si:在本发明所述的热轧耐候钢板中,Si是为了对钢进行脱氧而添加的元素,其同时也是耐候元素,并具有固溶强化作用,为了确保Si元素能够发挥有益效果,所以在本发明中,控制Si元素含量的下限为0.15%。相应地,钢中Si元素含量同样不宜过高,当钢中Si元素含量高于0.25%时,较高的含量Si会导致材料的可焊性和焊接热影响区韧性恶化。基于此,在本发明所述的热轧耐候钢板中,将Si元素的质量百分含量控制在0.15-0.25%之间。

Mn:在本发明所述的热轧耐候钢板中,Mn是重要的强韧化元素,其可以起到固溶强化的作用,进而提高钢的强度和韧性。同时Mn还是扩大奥氏体元素,能降低过冷奥氏体转变温度,促进钢中中低温强化组织的转变,有利于钢强度的提高。但需要注意的是,钢中Mn元素含量不宜过高,Mn元素含量过高会使材料的淬透性增大,从而导致材料的可焊性和焊接热影响区韧性恶化,同时较高含量的Mn也会显著增加生产成本。因此,在本发明所述的热轧耐候钢板中,将Mn元素的质量百分含量控制在0.4-0.6%之间。

Al:在本发明所述的热轧耐候钢板中,Al是为了脱氧而加入钢中的元素,钢中添加适量的Al元素有利于细化晶粒,改善钢材的强韧性能,而较高含量的Al不利于连铸时的浇坯。因此,在本发明所述的热轧耐候钢板中,将Al元素的质量百分含量控制在0.02-0.05%之间。

Cu:在本发明所述的热轧耐候钢板中,Cu元素在钢中主要起固溶和沉淀强化的作用,同时Cu的电化学电位高于Fe,其能促进钢表面致密性锈层的形成。此外,Cu同时也是耐候性元素,加入0.20%以上的Cu即可显著改善钢的耐大气腐蚀性能;但需要注意的是,钢中Cu元素含量不宜过高,当钢中Cu元素含量过高时,不仅会损害焊接热影响区韧性,而且还会增加生产成本,其在进行热轧时还容易发生网裂,恶化钢板的表面性能。因此,在本发明所述的热轧耐候钢板中,将Cu元素的质量百分含量控制在0.20-0.30%之间。

Cr:在本发明所述的热轧耐候钢板中,Cr为贵重合金元素,Cr元素在钢中可以与Fe形成连续固溶体,其具有固溶强化效果。相应地,Cr元素还可以与C元素形成多种类型的碳化物如M

Ni:在本发明所述的热轧耐候钢板中,Ni为扩大奥氏体形成元素。钢中添加适量的Ni元素可以通过细化晶粒及降低层错能提高材料的低温冲击韧性;同时,晶粒细化也具有细晶强化作用。此外,Ni也是提高钢耐腐蚀性能的重要元素,其能够促进锈层的稳定并改善因Cu引起的热加工脆性问题。相应地,Ni元素属于贵重元素,为了控制生产成本,钢中Ni元素含量不宜过高。基于此,在本发明所述的热轧耐候钢板中,将Ni元素的质量百分含量控制在0.12-0.20%之间。

Ti:在本发明所述的热轧耐候钢板中,Ti是强铁素体形成元素及碳氮化物形成元素,Ti元素易和C、N、O、S等元素结合形成化合物,其在钢中主要以TiC或Ti(C,N)的形式存在。在本发明中,加Ti主要是利用TiN抑制奥氏体晶粒长大,并在冷却过程中产生析出强化作用。此外,Ti元素还具有阻止形变奥氏体再结晶和促进粒状贝氏体形成的作用,析出的Ti的碳氮化物颗粒能阻止焊接热影响区的晶粒粗化,改善焊接性能。但需要注意的是,钢中Ti元素含量不宜过高,当钢中Ti元素含量过高时,在高温下氮化钛颗粒容易长大并团聚,损害钢材的塑性及韧性。因此,在本发明所述的热轧耐候钢板中,将Ti元素的质量百分含量控制在0.022-0.048%之间。

Nb:在本发明所述的热轧耐候钢板中,Nb是强的氮碳化物形成元素,其在轧后冷却过程中能够与钢中的碳、氮结合形成NbC、Nb(CN)和NbN等中间相,所形成的微细碳化物颗粒能够细化组织,产生细晶强化和析出强化作用,从而显著提高钢板的强度;与此同时,组织的细化也有利于钢板韧性的提高。但需要注意的是,钢中Nb元素含量不宜过高,当钢中Nb元素含量过高时,会在晶界处形成粗大的碳氮化物颗粒,恶化钢材的冲击韧性;此外,Ni元素属于贵重元素,为了控制生产成本,钢中Nb元素含量也不宜过高。基于此,在本发明所述的热轧耐候钢板中,将Nb元素的质量百分含量控制在0.01-0.02%之间。

Ca:在本发明所述的热轧耐候钢板中,添加Ca元素可以起到Ca处理的作用,通过Ca处理可以控制硫化物的形态以改善钢板的各向异性和塑性,改善韧性。当钢中Ca元素的质量百分含量少于0.001%时,则无法起到Ca元素的有益效果;而当钢中Ca元素的质量百分含量超过0.006%,则会形成尺寸过大的Ca(O,S),这会导致材料的脆性增加,可成为断裂裂纹起始点,同时降低钢质纯净度,恶化焊接热影响区韧性。基于此,在本发明所述的热轧耐候钢板中,将Ca元素的质量百分含量控制在0.001-0.006%之间。

B:在本发明所述的热轧耐候钢板中,B元素可以显著提高钢材的淬透性,微量的B即可有效提高钢的强度。同时B元素和N、C元素具有很强的亲和力,与位错、空位有强烈的相互作用,其易于和其它元素形成复杂的夹杂物。此外,钢中添加适量的B元素可以改善钢板在低温回火后的低温冲击韧性,降低韧脆转变温度。当钢中B元素含量较低时,在钢中受奥氏体中刃型位错静水压力场作用而向刃型位错的半原子面富集,降低了其对晶界的影响,对钢材淬透性的影响不明显;而当钢中B元素含量过高时,则会导致晶界强度降低,受力时发生沿晶断裂而解理,形成“硼脆”现象,且过高含量的B元素对于钢材的焊接不利。基于此,在本发明所述的热轧耐候钢板中,将B元素的质量百分含量控制在0.0005-0.003%之间。

需要说明的是,在本发明中,含Ti钢中添加适量的B元素后,B元素能够与N元素结构形成BN,从而起到固定N、消耗N的作用,以减少N元素与Ti元素的结合,促进Ti元素与C元素形成更多的TiC,从而获得更好的析出强化效果。

进一步地,在本发明所述的热轧耐候钢板中,在不可避免的杂质中的各化学元素满足下述各项的至少其中之一:P≤0.015%,S≤0.006%,N≤0.006%。

在上述技术方案中,P、S和N均为钢中不可避免的杂质元素,在技术条件允许情况下,为了获得性能更好且质量更优的热轧耐候钢板,应尽可能降低钢材中杂质元素的含量。

P:在本发明所述的热轧耐候钢板中,P是传统耐大气腐蚀钢中主要的耐候元素,其虽然能够促进表面保护性锈层的形成,提高钢材的耐大气腐蚀性能,但同时P元素易在晶界处产生偏析,降低晶界结合能及钢的韧性及塑性;而且P与Mn共存将加剧钢的回火脆性,偏聚的P会使钢板易发生沿晶断裂,降低钢板的冲击韧性。此外,P元素还会对钢材的焊接性能造成不利影响。本发明所述的热轧耐候钢板要求具有高韧性,所以将P作为杂质元素控制,需尽量降低钢中P元素的含量,控制P元素的质量百分含量控制满足P≤0.015%。

S:在本发明所述的热轧耐候钢板中,S作为有害杂质元素控制,S不仅会降低钢的低温韧性,而且还促会进钢板的各向异性,对冷成形性能不利,此外硫化物夹杂还会明显降低钢的耐候性能。因此,在本发明所述的热轧耐候钢板中,将S元素的质量百分含量控制为S≤0.006%。

N:在本发明所述的热轧耐候钢板中,N作为杂质元素控制。N元素在钢中易与Ti结合形成TiN,从而减少了TiC的形成,降低了TiC的析出强化效果。此外,较高含量的N易于在缺陷处富集,恶化低温冲击韧性。因此,在本发明所述的热轧耐候钢板中,将N元素的质量百分含量控制为N≤0.006%。

进一步地,在本发明所述的热轧耐候钢板中,其微观组织为铁素体+贝氏体。

进一步地,在本发明所述的热轧耐候钢板中,所述贝氏体的体积相比例≥55%。

进一步地,在本发明所述的热轧耐候钢板中,其屈服强度为450-650MPa,抗拉强度≥600MPa,延伸率A≥18%,-40℃冲击功值≥60J,按照TB/T2375“铁路用耐候钢周期浸润腐蚀试验方法”检测钢板的耐大气腐蚀性能,所述钢板相对Q345B钢板的腐蚀率≤55%。

相应地,本发明的另一目的在于提供一种热轧耐候钢板的制造方法,该制造方法对工艺进行了优化,其轧制后不采用热处理,生产周期较短,生产方法简单,生产成本较低,可以大幅度提升了经济性,所获得的热轧耐候钢板除具备高强度、高韧性、高耐大气腐蚀性能外,还具有良好的焊接、冷弯等加工性能,其屈服强度为450-550MPa,抗拉强度≥600MPa,延伸率A≥18%,-40℃冲击功值≥60J,其可以有效适用于集装箱生产过程中的各种冷成形加工,具有十分广阔的应用前景。

为了实现上述目的,本发明提出了上述的热轧耐候钢板的制造方法,其包括步骤:

(1)炼钢和浇铸;

(2)铸坯加热;

(3)热连轧;

(4)两段式冷却;轧后第一段冷速≥50℃/s,中间停冷温度为630-670℃,并空冷3-5s;随后以5-15℃/s的冷速冷却至540-580℃卷取;

(5)空冷至室温。

在本发明的上述技术方案中,本发明所述的制造方法对工艺进行了优化,其通过采用控轧控冷方式进行生产,不必进行热处理,生产周期短、生产方法简单,钢材成本较低。

需要说明的是,在本发明设计过程中,除成分设计外,还需要采用合适的加热、轧制、冷却以及卷取工艺制度才能获得所需要的力学性能和耐候性,所以本发明还提供了一种热轧耐候钢板的制造方法,其具体工序包括:炼钢和浇铸、铸坯加热、热连轧、两段式冷却和空冷至室温。

在本发明中,为保证力学性能,本发明所述的热轧耐候钢板要求具有铁素体+贝氏体的微观组织。为实现细晶强化,要求采用尽可能高的精轧结束温度,轧后立即水冷。为减少珠光体的形成,要求控制轧后第一段冷速≥50℃/s。考虑到Ti的析出及铁素体、贝氏体的形成,要求在本发明所述热轧耐候钢板的制造方法中采用两段式冷却工艺。

进一步地,在本发明所述的制造方法中,在步骤(1)中,炼钢采用LF精炼工艺。

在上述技术方案中,在本发明上述的步骤(1)中,炼钢可以采用LF精炼(钢包精炼)工艺,其可以有效减少RH(真空循环脱气精炼法)环节,从而进一步降低生产成本。

由此,在本发明所述的步骤(1)的炼钢过程中,可以采用LF精炼工艺,并按目标成分进行合金微调。对钢水进行Ca处理,按照每吨钢水500-800g加入钙丝。加入适量的Ca可以实现钙处理,钙处理的目的在于使钢中的夹杂物球化,改善韧性;同时Ca能够与S结合形成CaS,提高钢质纯净度。

进一步地,在本发明所述的制造方法中,在步骤(2)中,控制铸坯出炉温度在1250℃以上。

在上述技术方案中,在本发明上述步骤(2)的铸坯加热过程中,可以控制加热炉采取还原性气氛,以减少氧化反应。

需要说明的是,由于本发明所述的热轧耐候钢板含有较多的Ti,因此可以优选地要求铸坯出炉温度在1250℃以上,以保证Ti元素尽可能多的固溶在基体中。相应地,钢中添加的Cu元素的熔点较低,其在高温加热过程中易发生铜脆,由此在本发明钢中添加0.12-0.20%的Ni元素有利于改善铜脆问题。

由此,本发明所述的热轧耐候钢板在铸坯加热过程中可以不必考虑铜脆问题,其温度和时间控制范围更为宽泛,便于组织生产。

进一步地,在本发明所述的制造方法中,在步骤(3)中,控制粗轧结束温度≥1050℃;精轧开始温度≥980℃,精轧结束温度为870-910℃。

进一步地,在本发明所述的制造方法中,在步骤(3)中,粗轧阶段的累计压下率≥80%。

在本发明中,根据模拟计算,本发明所述的热轧耐候钢板的Ar3温度点约为840℃,Ar3是指钢板降温过程中开始发生奥氏体向铁素体转变的温度,所以要求在步骤(3)的热连轧过程中,控制精轧结束温度不得低于此温度。另外,考虑到水冷后组织的细化,要求水冷开始温度尽量高,但过高的精轧结束温度也相应要求钢坯出炉温度更高,这将增加生产能耗。因此,在本发明所述制造方法的步骤(3)中,可以优选地限定精轧结束温度870-910℃,并控制钢坯粗轧结束温度≥1050℃,粗轧阶段累计压下率≥80%,精轧开始温度≥980℃。

相较于现有技术,本发明所述的热轧耐候钢板及其制造方法具有如下所述的优点以及有益效果:

在本发明中,本发明采用了更为经济的化学成分体系设计并配合优化的制造工艺,可以有效制得热轧耐候钢板,其合金成本极低,最终得到的钢材不仅具有良好的焊接性能、耐候性,还具有较高的强度、韧性和良好的冷加工性能。

本发明所述的热轧耐候钢板具有优良的综合力学性能,其屈服强度为450-650MPa,抗拉强度≥600MPa,延伸率A≥18%,-40℃冲击功值≥60J。较之普通的耐候钢,本发明所述的热轧耐候钢板具有更加优良的强度,其可以有效增加承重能力,能够适合集装箱的减薄设计。此外,本发明所述的热轧耐候钢板还具有优良的塑性,其冷成形性良好,特别适合集装箱板的冷弯加工。

相应地,本发明所述制造方法钢板采用了控轧控冷的方式进行生产,其在轧后不必进行热处理,该制造方法的生产成本较低,生产周期较短且生产方法简单,其仅需利用现有的轧钢设备即可实施。

附图说明

图1示意性地显示了本发明所述的热轧耐候钢板的过冷奥氏体等温转变曲线(TTT)曲线图。

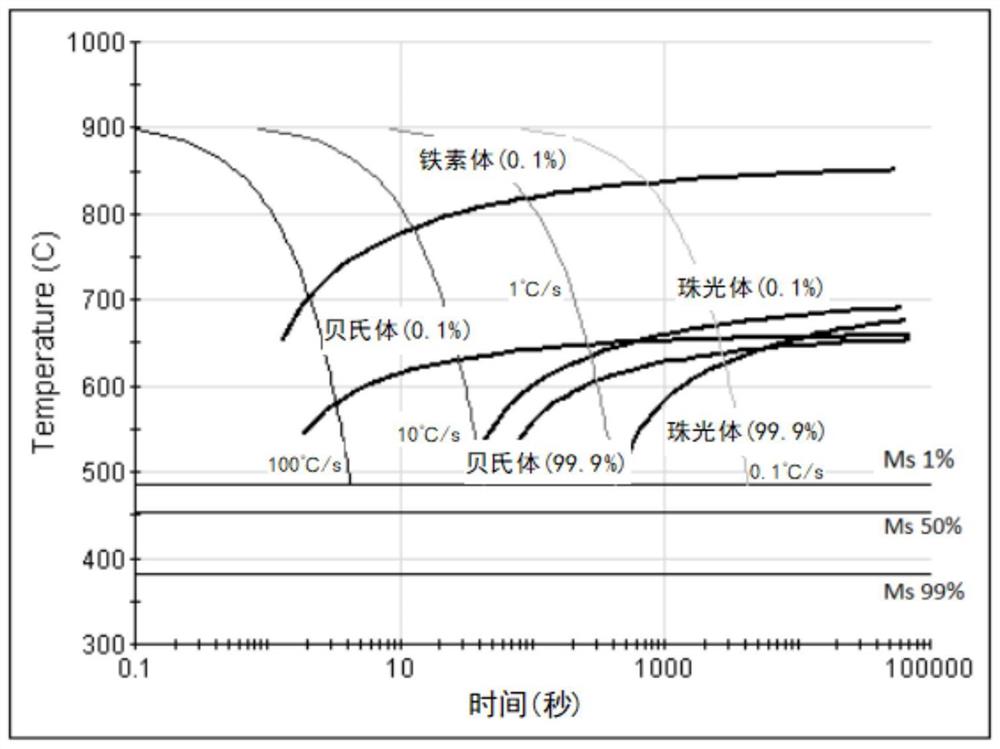

图2示意性地显示了本发明所述的热轧耐候钢板的过冷奥氏体连续冷却转变曲线(CCT)曲线图。

图3为实施例7的热轧耐候钢板的微观组织照片。

具体实施方式

下面将结合具体的实施例和说明书附图对本发明所述的热轧耐候钢板及其制造方法做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

实施例1-11

实施例1-11的热轧耐候钢板均采用以下步骤制得:

(1)按照下述表1所示的化学成分,在试验室500kg真空感应炉上进行炼钢和浇铸:在炼钢过程中,采用LF精炼工艺,并按目标成分进行合金微调。

(2)铸坯加热:加热炉中为还原性气氛,对铸坯进行加热,控制铸坯出炉温度在1250℃以上。

(3)热连轧;控制粗轧结束温度≥1050℃;粗轧阶段的累计压下率≥80%;控制精轧开始温度≥980℃,控制精轧结束温度为870-910℃。

(4)两段式冷却;轧后第一段冷速≥50℃/s,中间停冷温度为630-670℃,并空冷3-5s;随后以5-15℃/s的冷速冷却至540-580℃卷取。

(5)空冷至室温。

在本发明中,实施例1-11的热轧耐候钢板的化学成分设计以及相关工艺均满足本发明设计规范要求。其中,实施例5和实施例6所采用的化学元素成分完全相同,二者的差异仅存在于相关工艺参数上。

表1列出了实施例1-11的热轧耐候钢板的各化学元素的质量百分配比。

表1.(余量为Fe和除了P、S和N以外的其他不可避免的杂质)

注:在上表中,

表2列出了实施例1-11的热轧耐候钢板在上述工艺步骤中的具体工艺参数。

表2.

将得到的实施例1-11的热轧耐候钢板分别取样,并对各实施例成品钢板的各项力学性能进行检测。将相关各实施例的热轧耐候钢板检测得到的力学性能测试结果分别列于表3中。

相关性能测试手段,如下所述:

拉伸试验:根据GB/T 228.1-2010金属材料拉伸试验第1部分:室温拉伸试验方法执行,取横向试样,以测得实施例1-11的热轧耐候钢板在室温下的屈服强度、抗拉强度和延伸率。

横向冷弯性能测试:根据GB/T 23202010金属材料金属弯曲试验方法进行横向冷弯性能测试,以判断实施例1-11的热轧耐候钢板的冷弯加工性能是否合格。

冲击测试:根据GB/T 229-2020金属材料夏比摆锤冲击试验方法以测得实施例1-11的热轧耐候钢板在-40℃下的冲击功值。

表3列出了实施例1-11的热轧耐候钢板的力学性能检测试验结果。

注:规格2.5mm以下厚度的钢板均未测试低温冲击韧性,试样为全厚度试样,冲击功值为实绩值。

结合表1和表3可以看出,本发明所述实施例1-11的热轧耐候钢板除具备高强度和高韧性外,还具有良好的焊接性能(碳当量ceq≤0.271)和冷弯加工性能,其延伸率优良,其屈服强度均在466MPa~636MPa之间,其抗拉强度均在601~734MPa之间,其延伸率在18.5%~24.3%之间,其-40℃冲击功值≥93J。该热轧耐候钢板特别适用于集装箱生产过程中的各种冷成形加工,其具有十分广阔的应用前景。

相应地,为了进一步证明本发明所述的实施例1-11的热轧耐候钢板具有优良的耐候性能,可以进一步地将得到的实施例1-11的热轧耐候钢板分别取样,并对各实施例成品钢板的耐腐蚀能力进行检测。将相关各实施例的热轧耐候钢板检测得到的耐候性能测试结果分别列于下述表4之中。

耐腐蚀性能试验:按照TB/T2375“铁路用耐候钢周期浸润腐蚀试验方法”检测各实施例钢板的耐大气腐蚀性能,由此,可以测得实施例1-11的热轧耐候钢板相对Q345B的腐蚀率。

表4列出了实施例1-11热轧耐候钢板相对Q345B的腐蚀率。

表4.

由上述表4可以看出,本发明所述的实施例1-11的热轧耐候钢板均具有十分优良的耐候性能,其相较于Q345B的腐蚀率在47.94-54.03%之间。

图1示意性地显示了本发明所述的热轧耐候钢板的过冷奥氏体等温转变曲线(TTT)曲线图。

图2示意性地显示了本发明所述的热轧耐候钢板的过冷奥氏体连续冷却转变曲线(CCT)曲线图。

从图1所示的过冷奥氏体等温转变曲线(TTT)曲线图可以看出,为了避免珠光体的形成,本技术方案要求控制轧后第一段冷速≥50℃/s。从图1中可以看出,钢的铁素体相变鼻尖温度约为650℃,此温度下铁素体的相变驱动力最大,Ti的析出强化效果最好。因此,在本发明所述制造方法的步骤(4)中,需要控制中间停冷温度为630-670℃,并空冷3-5s,停留时间过长将增加生产难度、降低生产效率,并且形成过多的铁素体组织,甚至形成珠光体组织。

同时,考虑到钢中Ti的析出及铁素体、贝氏体的形成,在本发明所述制造方法的步骤(4)中要求带钢采用两段式冷却工艺,在完成上述空冷操作后,随后需要再次加速冷至卷取温度。

从图2所示的过冷奥氏体连续冷却转变曲线(CCT)曲线图可以看出,565℃左右是贝氏体形成最快的温度,为保证基体中形成足够多的贝氏体,要求在本发明所述制造方法的步骤(4)中,控制加速冷至540-580℃进行卷取。上述卷取温度也可以根据实际板厚的增加适当降低10-20℃。在采用这种制造方法时,本发明所述的热轧耐候钢板不需要进行轧后热处理,其可以有效缩短生产周期、降低生产成本。

图3为实施例7的热轧耐候钢板的微观组织照片。

如图3所示,在本实施方式中,实施例7的热轧耐候钢板的微观组织为铁素体+贝氏体,其贝氏体的相比例为78.8%。

需要说明的是,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

还需要注意的是,以上所列举的实施例仅为本发明的具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

- 一种耐候涂液、耐候性汽车玻璃及其制造方法

- 一种无镍热轧薄规格耐候钢卷及其生产方法

- 一种耐极寒抗H2S腐蚀焊管用热轧钢带及其制造方法

- 一种高强冷轧耐候钢板的制造方法及高强冷轧耐候钢板

- 一种高强冷轧耐候钢板的制造方法及高强冷轧耐候钢板