一种三氯氢硅生产残液处理方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于三氯氢硅生产设备技术领域,特别是涉及一种三氯氢硅生产残液处理方法,主要用于三氯氢硅残液的处理作用。

背景技术

近年来,随着多晶硅行业的飞速发展,其对于三氯氢硅的需求也越来越高,而在三氯氢硅生产过程中会产生较多的衍生物或废弃物,但是如若合理并且规范的对衍生物和废弃物进行回收再处理,也可得到部分化工资源,并且能有效的降低生产消耗,提高资源回收率进而达到节能增产和环境保护的效果。

而现有技术中对于三氯氢硅残液的处理方式中,其针对三氯氢硅生产所产生的高废残液处理,都是采用渣浆处理技术,该工艺由于渣浆输送距离远容易造成管道堵塞,清理过程安全风险大,环保压力大,而且渣浆处理把渣沉淀后管道更容易堵塞;

同时,现有技术中对于三氯氢硅残液的处理方式中,在渣浆的处理过程中需要消耗大量的能源其中就包括了热能和电能,进而也加剧了回收处理的成本,同时也造成电力资源和热能资源的二次消耗。

发明内容

本发明的目的在于提供一种三氯氢硅生产残液处理方法,通过利用加热管、加热套和热交换器实现了废热余热的回收在利用效果,同时,U型结构的放液管,避免渣浆堆积在管道内使其堵塞现象发生,解决了现有技术中对于三氯氢硅残液的处理方式所出现的问题。

为解决上述技术问题,本发明是通过以下技术方案实现的:

本发明为一种三氯氢硅生产残液处理方法,具体包括以下处理步骤:

S1、渣浆收集:通过管道将三氯氢硅生产过程中的高废渣浆输入到预存箱内,达到渣浆的集中收集工作;

S2、渣浆输入:通过泵将预存箱内的高废渣浆,输入到薄膜蒸发器主体的放液管中,而后通过放液盘输入到薄膜蒸发器的蒸发腔室内壁中;

S3、薄膜蒸发:薄膜蒸发器主体的送热管通过热交换器与三氯氢硅生产设备中的还原炉的热力系统管连接,进而达到废热资源在利用的目的,并且将该部分废热输入到加热套的内部,该部分废热不但用于薄膜蒸发器主体的预热工作,同时也用于主体加热蒸发工作,通过薄膜蒸发器主体的加热蒸发工作,高废渣浆中一部分气化另一部分固化,形成物体和气体俩种物质;

S4、气体回收:通过气体回收管对通过薄膜蒸发器主体加热蒸发工作的高废渣浆所形成的气体进行回收;

S5、固体回收:通过薄膜蒸发器主体底部的固体出口管对通过薄膜蒸发器主体加热蒸发工作的高废渣浆所形成的固体物质进行回收。

进一步地,在S1步骤中,高废渣浆输入到预存箱内,同时,高废渣浆也可通过预存箱输入到薄膜蒸发器主体的放液管中,而预存箱则用于高废渣浆的暂存和转送;具体的,预存箱内设置有泵机,通过泵机可在适当时候辅助渣浆的输送工作。

进一步地,薄膜蒸发器主体的外壁上开设有加热槽,薄膜蒸发器主体中的加热槽的上下两端内壁与加热套的上下两端侧壁连接,且加热套的底部侧壁螺纹连接有送热管;具体的,加热套呈空心的套管式结构设置,并且在加热套装配在加热槽上时,加热套的内部侧壁与加热槽之间形成密闭腔室,同时加热套的后侧壁顶部开设有换气口。

进一步地,在S2步骤中,放液管为U型管,放液管的一端与放液盘连接,放液管的另一端与渣浆输入管连接,且渣浆输入管与预存箱连接,放液盘的底部镶嵌有多个大口径雾化喷头;具体的,通过大口径雾化喷头可将渣浆喷洒在薄膜蒸发器主体的蒸发腔室的内壁上,并形成水珠附着,而后通过刷板的清刷效果,使得水珠顺着漏斗型的内壁逐步滑落自然形成水幕效果,更便于薄膜蒸发器主体的蒸发处理工作进行。

进一步地,薄膜蒸发器主体的顶端通过螺栓与稳固套连接,且稳固套的中部外壁上螺纹连接有气体回收管,且稳固套的顶端侧壁通过电机架与驱动电机连接;具体的,气体回收管的另一端与增压气罐连接,进而可将生成的气体回收进入到增压气罐中存放。

进一步地,驱动电机的转轴通过联轴器与驱动杆连接,驱动杆的中部外壁通过杆套与稳固套配合连接,驱动杆的末端外壁安装有刷板;具体的,刷板呈十字形结构,并且刷板的外周侧壁与薄膜蒸发器主体的蒸发腔室的内壁贴合设置。

进一步地,在S5步骤中,薄膜蒸发器主体的底部的固体出口管上调节有回收袋或其他承载件相对设置,即被蒸发后所形成的固体物质通过薄膜蒸发器主体的底部的固体出口管直接落在承载件中进行回收。

本发明具有以下有益效果:

1、本发明通过高废渣浆输入到预存箱内,同时,高废渣浆也可通过预存箱输入到薄膜蒸发器主体的放液管中,并且预存箱内设置有泵机,通过泵机可在适当时候辅助渣浆的输送工作,达到调节渣浆的输送快慢效果,放液管呈U型结构,可避免渣浆堆积在管道内使其堵塞现象发生,解决了现有技术中对于三氯氢硅残液的处理方式中,其针对三氯氢硅生产所产生的高废残液处理,都是采用渣浆处理技术,该工艺由于渣浆输送距离远容易造成管道堵塞,清理过程安全风险大,环保压力大,而且渣浆处理把渣沉淀后管道更容易堵塞。

2、本发明通过设置加热套和加热管,在使用时,薄膜蒸发器主体的送热管通过热交换器与三氯氢硅生产设备中的还原炉的热力系统管连接,进而达到废热资源在利用的目的,并且将该部分废热输入到加热套的内部,该部分废热不但用于薄膜蒸发器主体的预热工作,同时也用于主体加热蒸发工作,解决了现有技术中对于三氯氢硅残液的处理方式中,在渣浆的处理过程中需要消耗大量的能源其中就包括了热能和电能,进而也加剧了回收处理的成本,同时也造成电力资源和热能资源的二次消耗。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

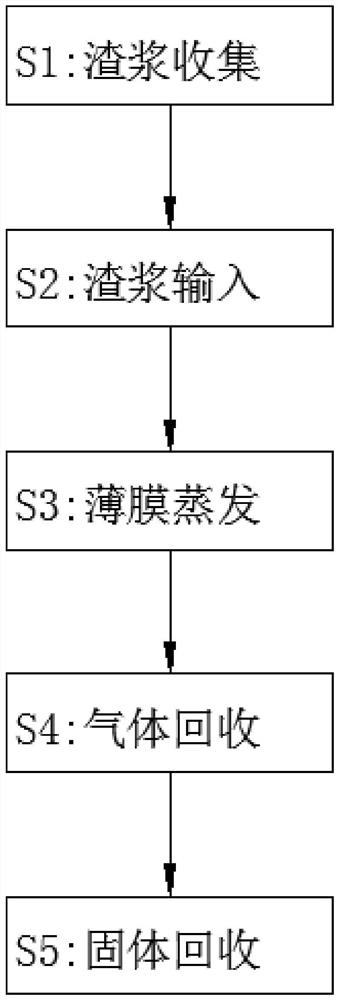

图1为一种三氯氢硅生产残液处理方法的工艺流程图;

图2为薄膜蒸发器结构示意图;

图3为薄膜蒸发器的结构拆解图;

图4为薄膜蒸发器中的放液管及其配件结构示意图。

附图中,各标号所代表的部件列表如下:

1、薄膜蒸发器主体;101、加热槽;2、加热套;3、送热管;4、放液管;401、放液盘;402、渣浆输入管;403、大口径雾化喷头;5、稳固套;6、气体回收管;7、电机架;8、驱动电机;801、驱动杆;802、刷板;803、杆套。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

请参阅图1所示,本发明为一种三氯氢硅生产残液处理方法,具体包括以下处理步骤:

S1、渣浆收集:通过管道将三氯氢硅生产过程中的高废渣浆输入到预存箱内,达到渣浆的集中收集工作;

S2、渣浆输入:通过泵将预存箱内的高废渣浆,输入到薄膜蒸发器主体1的放液管4中,而后通过放液盘401输入到薄膜蒸发器主体1的蒸发腔室内壁中;

S3、薄膜蒸发:薄膜蒸发器主体1的送热管3通过热交换器与三氯氢硅生产设备中的还原炉的热力系统管连接,进而达到废热资源在利用的目的,并且将该部分废热输入到加热套2的内部,该部分废热不但用于薄膜蒸发器主体1的预热工作,同时也用于主体加热蒸发工作,通过薄膜蒸发器主体1的加热蒸发工作,高废渣浆中一部分气化另一部分固化,形成物体和气体俩种物质;

S4、气体回收:通过气体回收管6对通过薄膜蒸发器主体1加热蒸发工作的高废渣浆所形成的气体进行回收;

S5、固体回收:通过薄膜蒸发器主体1底部的固体出口管对通过薄膜蒸发器主体1加热蒸发工作的高废渣浆所形成的固体物质进行回收。

请参阅图1和2所示,在S1步骤中,高废渣浆输入到预存箱内,同时,高废渣浆也可通过预存箱输入到薄膜蒸发器主体1的放液管4中,而预存箱则用于高废渣浆的暂存和转送;具体的,预存箱内设置有泵机,通过泵机可在适当时候辅助渣浆的输送工作;薄膜蒸发器主体1的顶端通过螺栓与稳固套5连接,且稳固套5的中部外壁上螺纹连接有气体回收管6,且稳固套5的顶端侧壁通过电机架7与驱动电机8连接;具体的,气体回收管6的另一端与增压气罐连接,进而可将生成的气体回收进入到增压气罐中存放;在S5步骤中,薄膜蒸发器主体1的底部的固体出口管上调节有回收袋或其他承载件相对设置,即被蒸发后所形成的固体物质通过薄膜蒸发器主体1的底部的固体出口管直接落在承载件中进行回收。

请参阅图2和3所示,薄膜蒸发器主体1的外壁上开设有加热槽101,薄膜蒸发器主体1中的加热槽101的上下两端内壁与加热套2的上下两端侧壁连接,且加热套2的底部侧壁螺纹连接有送热管3;具体的,加热套2呈空心的套管式结构设置,并且在加热套2装配在加热槽101上时,加热套2的内部侧壁与加热槽101之间形成密闭腔室,同时加热套的后侧壁顶部开设有换气口;在S2步骤中,放液管4为U型管,放液管4的一端与放液盘401连接,放液管4的另一端与渣浆输入管402连接,且渣浆输入管402与预存箱连接,放液盘401的底部镶嵌有多个大口径雾化喷头403;具体的,通过大口径雾化喷头403可将渣浆喷洒在薄膜蒸发器主体1的蒸发腔室的内壁上,并形成水珠附着,而后通过刷板802的清刷效果,使得薄膜蒸发器主体1的蒸发腔室上部内壁的水珠顺着漏斗型的内壁逐步滑落病相互聚集自然形成水幕效果,更便于薄膜蒸发器主体1的蒸发处理工作进行;驱动电机8的转轴通过联轴器与驱动杆801连接,驱动杆801的中部外壁通过杆套803与稳固套5配合连接,驱动杆801的末端外壁安装有刷板802;具体的,刷板802呈十字形结构,并且刷板802的外周侧壁与薄膜蒸发器主体1的蒸发腔室的内壁贴合设置。

以上仅为本发明的优选实施例,并不限制本发明,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本发明的保护范围。

- 一种三氯氢硅生产中硅粉残渣的处理系统和处理方法

- 一种三氯氢硅还原生产多晶硅循环氢气提纯处理方法