一种大速比高承载超薄型精密减速装置

文献发布时间:2023-06-19 18:34:06

技术领域

本发明是属于精密机械传动领域,尤其是涉及一种大速比高承载超薄型精密减速装置。

背景技术

近年来,随着装备向着智能化、无人化和自主化的方向发展,以无人装备站、AGV驱动平台、水下无人航行器和特种机器人为主要应用场景的高可靠性精密减速装置成为发展的瓶颈问题。对减速装置自身的传动精度、能量密度、抗冲击性、体积和寿命提出了越来越高的要求。从目前行业主流的传动形式来看,在无人装备站驱动领域主要以行星或者谐波传动为主,但是缺点也非常明显。行星传动最为成熟,但是自身轴向尺寸太长,传动精度最低,速比小。谐波传动虽然体积优势明显,但是过载能力有限,可靠性差。尤其针对速比>150Nm,抗过载冲击>3倍额定扭矩,且传动精度<1角分的高精密运行工况。

在大速比、强过载和高精密传动方面,摆线行星减速器(RV减速器)的优势最为明显,但是现有的该类型减速器存在轴向尺寸长、重量偏大,高速适应性差,高速噪音偏大的问题。不适用于无人装备站、AGV驱动平台、水下无人航行器和特种机器人等应用场景。

发明内容

本发明的目的是在于克服现有技术的不足之处,提供一种可缩短轴向尺寸、降低重量、可满足高速适应性要求的大速比高承载超薄型精密减速装置。

本发明的上述目的通过如下技术方案来实现:

一种大速比高承载超薄型精密减速装置,其特征在于:包括输入齿轮轴、偏心齿轮轴、行星架、摆线轮、针齿销、针齿壳、输入支撑座、安装盘;

所述输入支撑座、针齿壳及安装盘三部分构成减速装置的外壳部分,三者通过螺钉依次固定连接,其中,在针齿壳的内圈沿圆周方向均布安装有针齿销;所述行星架为减速器的动力输出件,其通过两输出支撑轴承可转动式支撑于减速装置的外壳内,在行星架上沿圆周方向均布设置有三组轴承安装孔;所述输入齿轮轴为减速装置的动力输入件,其通过两输入支撑轴承与行星架的内孔形成转动支撑配合;输入齿轮轴采用两部分组装形式,外侧部分设置有带键槽的内孔,用于连接外部驱动电机的输入轴,在内侧部分的中部设置有齿轮部;所述偏心齿轮轴为三个,每个偏心齿轮轴由位于中部的齿轮部、位于两端的轴承安装部及位于两端的轴承安装部与齿轮部之间的两偏心外圆部构成,两偏心外圆部呈180°相对设置,三个偏心齿轮轴的齿轮部与输入齿轮轴的齿轮部形成齿啮合;三个偏心齿轮分别通过安装在两端轴承安装部上的支撑轴承可转动式安装在行星架上的三组轴承安装孔内;所述摆线轮为两片,在两片摆线轮上均沿圆周方向均布设置有三个驱动孔,在每个驱动孔内均紧固安装有一驱动套,两片摆线轮设置于三个偏心齿轮轴的齿轮部的两侧,并通过三个驱动孔分别与三个偏心齿轮轴的两侧偏心外圆部形成可相对转动式配合;两片摆线轮外圈与安装在针齿壳上的针齿销啮合。

进一步的:所述行星架由左右两部分通过螺钉同轴连接构成;在行星架的左部分和右部分的外圆面上各设置有一轴承安装台,在两轴承安装台上各安装有一所述输出支撑轴承。

进一步的:在输入齿轮轴的外侧部的外圈与输入支撑座的内孔之间安装有输入端唇形密封圈,在行星架的右侧外圈与安装盘的内孔之间安装有输出端唇形密封圈,在行星架的右端内孔中位于输入齿轮轴的右端外侧紧固安装有输出密封盖。

进一步的:安装在三个偏心齿轮两端轴承安装部上的支撑轴承均采用对称布置的双角接触轴承。

本发明具有的优点和积极效果:

本发明基于摆线行星减速器的传动原理,相比于现有RV减速器,具有如下优点:

1、本发明采用偏心齿轮轴置于壳体内的结构形式,实现第一级行星齿轮与曲柄轴一体化设计,并将原来的齿轮悬臂支撑改为两端支撑,增加了支撑刚度,降低了高速级齿轮的高速颤动,起到降噪的作用,满足了高速适用性。

2、本发明在不增加摆线部分尺寸的基础上,将摆线部分与行星部分一体化设计,在行星摆线减速器的基础上,更进一步缩短轴向尺寸,起到轻量化的设计,整机的结构尺寸可缩小30%以上,重量可缩小20%以上。

3、本发明摒弃以前行星摆线减速器输入端开放式的设计方法,采用封闭式电机直连的方式,利于减小轴向尺寸,降低了外部连接的设计难度。

4、本发明沿用摆线行星减速器的传动原理的传动参数设计方法,可实现大速比和高承载的要求。

5、本发明外形可采用扁平化和矩形化设计,起到减小体积的作用。

综上,本发明采用行星传动+摆线传动两级复合传动方式,优化传递路径,缩短轴向尺寸,降低了整机重量,同时,保证整体传递的大速比和啮合强度。同时该装置末端采用对称双角接触轴承支撑方式,保证整机运动输出的稳定性的抗弯强度。

附图说明

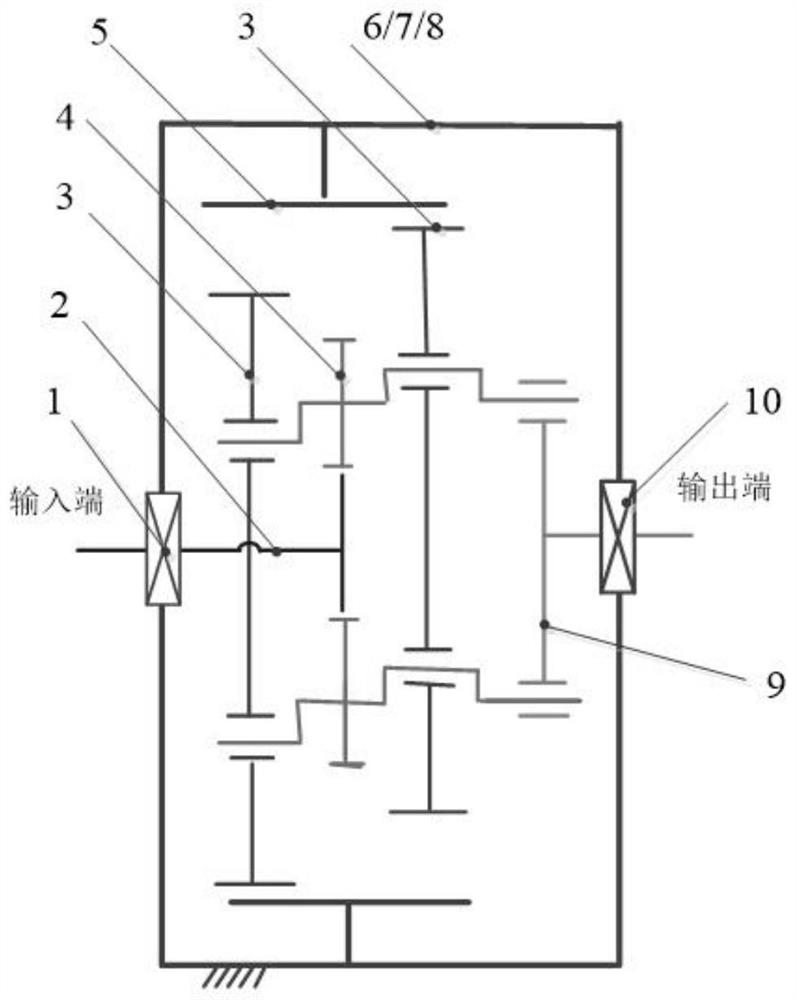

图1是本发明的传动原理图;

图2是本发明的结构示意图;

图3是本发明的外观示意图1;

图4是本发明的外观示意图2。

图中,1-输入支撑轴承;2-输入齿轮轴;3-摆线轮;4-偏心齿轮轴;5-针齿销6-输入支撑座;7-针齿壳;8-安装盘;9-行星架;10-输出支撑轴承;11-输出端唇形密封圈12-输出密封盖;13-输入端唇形密封圈。

具体实施方式

以下结合附图并通过实施例对本发明的结构作进一步说明。需要说明的是本实施例是叙述性的,而不是限定性的。

一种大速比高承载超薄型精密减速装置,请参见图1-4,主要包括输入齿轮轴2、偏心齿轮轴4、行星架9、摆线轮3、针齿销5、针齿壳7、输入支撑座6、安装盘8。

所述输入支撑座外盘型座,所述输入支撑座、针齿壳及安装盘三部分构成减速装置的外壳部分,三者通过螺钉固定连接在一起。其中,在针齿壳的内圈沿圆周方向均布安装有针齿销。

所述输入齿轮轴为减速装置的动力输入件,采用两部分组装形式,外侧部分设置有带键槽的内孔,用于连接外部驱动电机的输入轴,实现减速装置的动力输入。内侧部分的两端各设置一轴承安装部,在内侧部分的中部设置有齿轮部,该齿轮部用于与偏心齿轮轴的齿部啮合,且该齿轮部与两侧的轴承安装部之间设置有用于容纳摆线轮的摆线轮安装部。

所述输入齿轮轴整体安装于减速器外壳的中心位置,通过安装于两侧轴承安装部上的两输入支撑轴承1可转动式支撑于行星架的内孔中。

所述行星架为减速装置的动力输出件,所述行星架由左右两部分通过螺钉同轴连接构成。在行星架的左部分和右部分的外圆面上各设置有一轴承安装台,在两轴承安装台上各安装有一输出支撑轴承10,通过两输出支撑轴承与减速器外壳形成转动支撑配合,两输出支撑轴承之间设置有摆线轮安装空间;在行星架的左右两部分上对正设置有沿圆周方形均布的三组轴承安装孔。

所述偏心齿轮轴为三个,每个偏心齿轮轴由位于中部的齿轮部、位于两端的轴承安装部、及位于两端的轴承安装部与齿轮部之间的两偏心外圆部构成,两偏心外圆部呈180°相对设置。三个偏心齿轮轴的齿轮部与输入齿轮轴的齿轮部形成齿啮合。

所述三个偏心齿轮分别通过安装在两端轴承安装部上的支撑轴承可转动式安装在行星架上的三组轴承安装孔内。该两端的支撑轴承优选采用对称布置的双角接触轴承,保证了输出抗弯和运转稳定性。

所述摆线轮为两片,在两片摆线轮上均沿圆周方向均布设置有三个驱动孔,在每个驱动孔内均紧固安装有一驱动套,两片摆线轮设置于三个偏心齿轮轴的齿轮部的两侧,并通过三个驱动孔分别与三个偏心齿轮轴的两侧偏心外圆部形成可相对转动式配合;两片摆线轮安外圈与安装在针齿壳上的针齿销啮合。

除上述主要技术特征外,为防止减速装置漏油,在输入齿轮轴的外侧部的外圈与输入支撑座的内孔之间安装有输入端唇形密封圈13,在行星架的右侧外圈与安装盘的内孔之间安装有输出端唇形密封圈11,在行星架的右端内孔中位于输入齿轮轴的右端外侧紧固安装有输出密封盖12。

本大速比高承载超薄型精密减速装置的工作原理为:

输入齿轮轴与外部动力驱动连接,输入齿轮轴发生旋转运动,偏心齿轮轴与输入齿轮轴2通过齿轮接触,带动偏心齿轮轴自转,偏心齿轮轴自传时,带动摆线轮产生沿减速器装置回转中心的公转。为保证摆线轮偏心运转时的稳定性,采用两片180°排列方式,摆线轮运动时会跟针齿销发生摆线啮合接触,在接触力的作用下,摆线轮会产生反向的自传。摆线轮的反向自传会同时作用于三组偏心齿轮轴4上,驱动偏心齿轮轴4产生反向的公转。由于偏心齿轮轴安装在行星架上,最终会驱动行星架产生反向旋转,最终实现减速装置的运动输出。

尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神范围内,各种替换、变化和修改都是可以的,因此,本发明的范围不局限于实施例和附图所公开的内容。

- 一种超薄型笔记本精密固定连接件及其加工方法

- 一种抗突发大误码的码速调整装置

- RV减速器力矩与噪音精密测量装置及其方法

- 单级大传动比高承载力行星减速器

- 大速比高精密减速器传动误差测试实验台及其测试方法