一种非均匀风场圆形风道的风量测量系统

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于风量测量技术领域,涉及一种非均匀风场风道的风量测量系统,特别涉及一种非均匀风场圆形风道的风量测量系统。

背景技术

在燃煤发电机组工程设计中,为了整体工程投资经济性,锅炉进风风道的无设备和弯曲的直管段长度,往往不足1倍风道直径或截面边长度,这样远远不能满足国标《用安装在圆形截面管道中的差压装置测量满管流体流量第4部分:文丘里管》GB/T2624.4—2006/ISO5167-4:2003第6.2条安装在各种管件和文丘里管之间的最短上游和下游直管段中的规定。另外,燃煤发电机组中锅炉进风风道中设有调节风门、支撑结构、弯头件、挡板,甚至风道还设有变径段,上述因素导致锅炉进风风道内其无一截面处风场为均匀风场,全为非均匀风场风道,不能满足风量测量装置对前后直管段的要求。

针对上述非均匀风场风道的现有风量测量装置有如下几种:

(1)均速管风量测量装置:

均速管风量测量装置主要是基于皮托管测速原理改进的风量流量计构成,即在风量流量计直线管段上沿其长度方向前后分别均匀设多对取样孔(二对孔以上),分别测量流体的全正压和全负压,再在风量流量计直线管段内进行均压测量出平均差压,以此计算出流体的流量,均速管风量流量计如威力巴,阿牛巴,德尔塔巴,威尔巴,超力巴等;均速管风量流量计其结构简单,装拆方便,压损小,将其设置在均匀风场风道中进行风量测量比较准确,但将其设置在非均匀风场风道中进行风道风量测量,由于其自身多对取样孔线状设置(一维),在风量流量计直线管段内均压后差压不能精准代表非均匀风场风道横截面实际风速值,即横截面几何平均风速值不等于横截面实际风速值,因此无法准确测量风道风量值。

(2)基于文丘里管型风量流量计的风量测量装置

基于文丘里管型风量流量计的风量测量装置中文丘里管型风量流量计是利用气体流过风量流量计时,先由粗变细以加快气体流速,再在由细变粗的喉部后部形成一个“真空”区,在真空区设有负压取样孔,该取样孔与入口取样孔就形成差压进行风量测量。文丘里管型风量流量计优点是差压大,准确性高,阻力损失小;将文丘里管型风量流量计设置在均匀风场风道中风道风量测量比较准确,而将其单点设置在非均匀风场风道中单点位置风量测量无法保障风道风量测量的准确性,或将其多点几何均匀设置在非均匀风场风道中风量测量平均差压也无法准确地实时测量出横截面风道平均风量值,这是由非均匀风场性质决定的;从某种程度来讲,这种单点或者多点文丘里风量流量计差压大在非均匀风场中可能转变为缺点,放大误差作用;文丘里管型风量流量计如单喉径管,双喉径管,多喉径管等风量流量计。

(3)机翼风量测量装置

机翼风量测量装置主要是在风场风道中固定放置一或多个流通截面积小于风道截面积的机翼型节流件,利用流体流过机翼型节流件前后产生的压差进行风道风量测量;机翼风量测量系统在早期的小功率燃煤发电机组应用比较多,其优点是在风道中预制节流装置,兼整流和测量功能,对风道风量测量比较准确,但缺点是其体积庞大,节流损失大,结构复杂,安装困难,易堵塞。

(4)多点插入式风量测量装置

基于多点插入式风量流量计的风量测量装置中多点插入式风量流量计主要是用上下斜口靠背管(插钢丝防堵)在风道截面上采用多点几何平均布点,各支管分别建立差压,然后分支管连通均压,最后引至母管后而构成;其是通过多次几何均压后得出几何平均风速值,即实际风速值,但是该几何平均风速值并不是近似的实际风速值,误差特别大。另外,在不断地多点均压风量测量过程中,会造成均压支管、分支管、母管靠背管中有测量气体微流动现象,同时将风场中微粒带进支管、分支管和母管,这种微流动现象伴随负荷和风场涡流变化每时每刻都存在,导致母管很快被粉尘堵塞,导致其差压越来越小;为了解决上述粉尘堵塞问题,现有技术中在上下斜口靠背管中设置随风速振动的钢丝来解决,但实际上该钢丝只在某一特定负荷风速下产生风速振动,除该负荷外其余负荷风速下均不会产生振动;另外在正常负荷下风道中也不可能出现交变风速使钢丝产生振动,因此,在上下斜口背靠管中插入钢丝无法清除多点插入式风量流量计内粉尘堵塞问题。这样,基于矩阵多点插入式风量流量计的风量测量系统按照几何均布取样点在非均匀风场风道中风量准确测量难以实现。

总之现有风量测量技术,均无法准确实时对非均匀风场风道,尤其是对燃煤锅炉进风风道中风量进行测量。

发明内容

为了解决上述现有技术中非均匀风场圆形风道风量测量不准确的问题,本发明提供了一种非均匀风场圆形风道的基于大数据分析的风量测量系统主要由在圆形风道横截面中设置一大数据风量动态轴径向传感装置,及与其连接的风量变送器,和控制监测它们的控制监测分析单元A组成。

优选的,所述大数据风量动态轴径向传感装置包括轴向传感主动部及其径向从动风量传感部、轴向传感主动部驱动部,所述轴向传感主动部驱动部包括轴向传动所述轴向传感主动部的轴向传动部及其轴向驱动部。

优选的,所述径向从动风量传感部包括一径向动态风量传感件及在所述轴向传感主动部上风道径向来回移动径向动态风量传感件的径向转动部。

优选的,所述径向动态风量传感件包括滑块A及固定在其上的风量流量计A。

优选的,所述径向从动风量传感部包括均布在所述轴向传感主动部上若干个风量流量计A。

优选的,所述风量变送器数量与所述风量流量计A配置相同数量,并分别各自取样管连通,或者所述风量流量计A通过正、负均压管均压与一风量变送器连通。

优选的,所述风量流量计A是皮托管风量流量计和文丘里型风量流量计中的至少一种。

优选的,所述文丘里型风量流量计为单喉径管风量流量计、双喉径管风量流量计和多喉径管风量流量计中的至少一种。

优选的,所述轴向传感主动部包括一轴向传感主动部本体,所述轴向传感主动部本体横截面为C型结构,其开口位于其右侧面;所述径向转动部包括分别设置在轴向传感主动部本体两端的中心定滑轮和周沿定滑轮及其之间的动径向传动钢丝、和轴向驱动所述中心定滑轮转动的静传动部及驱动其的一径向步进电机;所述径向动态风量传感件固定在轴向传感主动部本体开口侧面且设在动径向传动钢丝上。

优选的,所述轴向传动部包括横断面为工字型结构的轴向传动部本体及其前侧位于圆形风道中心处和其右端的位置上分别设中心内定滑轮、右端内定滑轮及它们之间的静轴向传动钢丝;所述轴向传动部本体通过圆形风道中心其两端分别固定在圆形风道左右壁上且右端伸出风道外壁;所述轴向驱动部为一轴向步进电机,其固定在所述轴向传动部本体通过轴连接驱动右端内定滑轮;

所述轴向传感主动部本体在其风道中心点上还设一套管,所述套管一端固定在圆形风道中心点处的轴向传感主动部本体上,另一端固定在所述轴向传动部本体的工字型结构竖筋中内外轴承之间;所述中心内定滑轮内壁镶嵌在所述套管外壁上;

所述静传动部包括在轴向传动部本体其后侧位于圆形风道中心处和其右端分别设中心外定滑轮、右端外定滑轮及它们之间的静径向传动钢丝;所述径向步进电机固定在所述轴向传动部本体上并通过轴连接驱动右端外定滑轮;所述中心外定滑轮通过连接轴连接驱动中心定滑轮旋转,所述中心外定滑轮与中心定滑轮之间的连接轴嵌入内轴承内。

优选的,所述轴向传动部包括横断面为工字型结构的轴向传动部本体及其前侧位于圆形风道中心处和其右端的位置上分别设中心内定滑轮、右端内定滑轮及它们之间的静轴向传动钢丝;所述轴向传动部本体通过圆形风道中心固定在圆形风道左右壁上且右端伸出风道外壁;所述轴向驱动部为一轴向步进电机,其固定在所述轴向传动部本体上通过轴连接驱动右端内定滑轮;

所述轴向传感主动部本体在其风道中心点上还设一套管,所述套管一端固定在圆形风道中心点处的轴向传感主动部本体上,另一端固定在所述轴向传动部本体的工字型结构竖筋中内外轴承之间;所述中心内定滑轮内壁镶嵌在所述套管外壁上。

本发明利用在非均匀风场圆形风道横截面内设置大数据风量测量动态轴径向传感装置,在风道横截面中全方位的均布预设点位并对各预设点位进行大数据风量测量,用风道横截面数据平均风速值代表实际横截面风速,解决了现有技术风量测量装置几何平均风速值对风道风量测量不准的问题。尤其在将本发明的技术方案应用至燃煤发电机组燃煤锅炉中使其更准确地达到或接近其最佳风煤比,这样就大大地提高燃煤锅炉的安全性、燃烧效率,节能环保,同时提高燃煤发电机组灵活发电,经济效益明显,从而提高了整个电网稳定运行。

附图说明

图1是实施例一提供的一种大数据风量测量动态经纬传感装置设置在矩形风道内正面结构示意图;

图2是图1中大数据风量测量动态经纬传感装置设置在矩形风道内A-A方向侧剖结构示意图;

图3是基于实施例一提供一种基于大数据分析的风量测量系统的模拟300MW燃煤发电机组中进入球磨机的一次热风风道进入段平面布置示意图;

图4是图3中进入球磨机的一次热风风道进入段B-B方向立面布置示意图;

图5a是图3中模拟风道段在负荷值为33%时风量测量系统3D风速测量曲线图;

图5b是图3中模拟风道段在负荷值为41.7%时风量测量系统3D风速测量曲线图;

图5c是图3中模拟风道段在负荷值为58.3%时风量测量系统3D风速测量曲线图;

图5d是图3中模拟风道段在负荷值为70%时风量测量系统3D风速测量曲线图;

图5e是图3中模拟风道段在负荷值为87.6%时风量测量系统3D风速测量曲线图;

图5f是图3中模拟风道段在负荷值为100%时风量测量系统3D风速测量曲线图;

图6是图3中模拟风道段基于大数据分析的风量测量系统的设定数据平均风速值误差为6/4500时选取数据平均风速值点位的3D曲线图;

图7是本发明提供一种基于大数据分析的风量测量方法流程示意图;

图8是本发明提供一种基于大数据分析的风量测量系统确定数据平均风速值点位的方法流程示意图;

图9是本发明提供一种基于大数据分析的风量测量系统和数据平均风速值点位设置风量流量计的风量测量系统相结合的校正方法流程示意图;

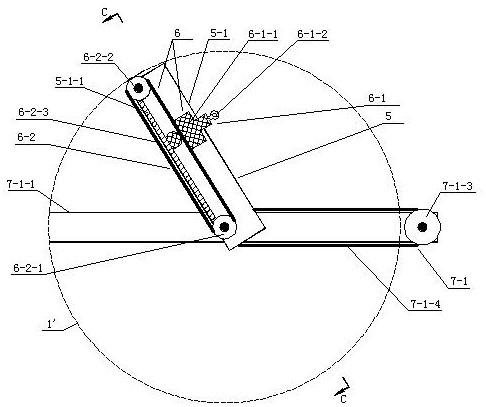

图10是实施例二提供的一种大数据风量测量动态轴径向传感装置设置在圆形风道内正面结构示意图;

图11是图10中大数据风量测量动态轴径向传感装置设置在圆形风道内C-C方向侧剖结构示意图。

图中标号说明:1矩形风道;2经向传感主动部驱动部,2-1竖向传动部,2-1-1竖向传动部本体,2-1-2上固定座,2-1-3下固定座,2-1-4竖向螺杆,2-1-5竖向轨道,2-2竖向驱动部;3经向传感主动部,3-1横向部,3-1-1横向部本体,3-1-2横向轨道,3-2竖向部,3-2-1竖向部本体,3-2-2螺母;4纬向从动风量传感部,4-1纬向动态风量传感件,4-1-1滑块,4-1-2风量流量计,4-2横向转动部,4-2-1左横向定滑轮,4-2-2右横向定滑轮,4-2-3左转角定滑轮,4-2-4右转角定滑轮,4-2-5上定滑轮,4-2-6横向转动钢丝,4-2-7横向步进电机;

1´圆形风道;5轴向传感主动部,5-1轴向传感主动部本体,5-1-1横向轨道A,5-1-2套管;6径向从动风量传感部,6-1径向动态风量传感件,6-1-1滑块A,6-1-2风量流量计A,6-2径向转动部,6-2-1中心定滑轮,6-2-2周沿定滑轮,6-2-3动径向传动钢丝,6-2-4静传动部,6-2-6中心外定滑轮;7-1轴向传动部,7-1-1轴向传动部本体,7-1-2中心内定滑轮,7-1-3右端内定滑轮,7-1-4静轴向传动钢丝;

10球磨机,11膨胀节A,12膨胀节B,13冷风管,14冷风口,15关断阀,16调节阀,17膨胀节C,0.00标高0.00米,2.235标高2.235米、6.10标高6.10米、8.30标高8.30米。

具体实施方式

大数据风量动态传感装置的概念是:在非均匀风场风道中对垂直气体流向的横截面内均布或者基本均布的若干点位能逐一地分别测量其风速,从而全方位测量风道风速并通过大数据分析确定非均匀风场风道数据平均风速值或/和数据平均风速值点位的传感装置。如大数据风量动态经纬传感装置和大数据风量动态轴径向传感装置。

大数据风量动态传感装置包括传感主动部及其从动风量传感部、传感主动部驱动部,所述传感主动部驱动部包括传动所述传感主动部的传动部及其驱动部(经向或轴向方向取样),所述从动风量传感部包括一动态风量传感件及在所述传感主动部上来回移动动态风量传感件(纬向或者径向方向取样)的转动部;或者所述从动风量传感部包括均布在所述传感主动部上若干个风量流量计(纬向或径向方向取样)。

所述大数据风量动态传感装置设置在非均匀风场风道横截面中,与风量变送器连通,和控制监测它们的控制监测分析单元A一起构成基于大数据分析的风量测量系统。

所述控制监测分析单元A在某一风道具体负荷值下控制所述大数据风量动态传感装置对垂直气体流向的横截面内均布或者基本均布的若干点位能逐一地分别测量其风速,从而全方位测量风道风速并得出数据平均风速值或确定相应点位。

下面结合附图和具体实施方式,进一步阐明本发明;应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

实施例一

如图1和2所示,为本发明提供的一种大数据风量动态经纬传感装置设置在矩形风道内结构示意图,大数据风量动态传感装置为大数据风量动态经纬传感装置;所述大数据风量动态经纬传感装置设置在矩形风道1的某一横截面内,其包括经向传感主动部3及其纬向从动风量传感部4、经向传感主动部驱动部2,所述经向传感主动部驱动部2包括经向传动所述经向传感主动部的竖向传动部2-1及其竖向驱动部2-2;所述纬向从动风量传感部4包括一纬向动态风量传感件4-1及在所述经向传感主动部上风道横向来回移动纬向动态风量传感件4-1(X轴方向即纬向)的横向转动部4-2。

所述经向传感主动部3包括横向部3-1和竖向部3-2,所述经向传感主动部3本体横向为倒T型结构,所述横向部本体3-1-1横截面为倒扣的C型结构,C型结构的内顶面设一横向轨道3-1-2;所述竖向部本体3-2-1为长条状封闭壳体,所述横向部本体3-1-1和竖向部本体3-2-1焊接在一起为倒T型结构;在所述竖向部本体后侧上端设置一螺母3-2-2。

所述横向转动部4-2包括在横向部本体3-1-1的两端分别设左、右横向定滑轮4-2-1、4-2-2并部分露出横向部本体3-1-1的顶面上,及在竖向部本体3-2-1内下端两内侧分别设左、右转角定滑轮4-2-3、4-2-4,及在竖向部本体3-2-1内上端设上定滑轮4-2-5,及在上述左右横向定滑轮、左右转角定滑轮和上定滑轮上缠绕一横向转动钢丝4-2-6,及驱动所述上定滑轮的一横向步进电机4-2-7。

所述纬向动态风量传感件4-1固定所述横向部本体下端且设在横向转动钢丝4-2-6上;所述纬向动态风量传感件4-1包括沿横向轨道滑动的滑块4-1-1及固定在其上并位于横向部本体C型结构下方的风量流量计4-1-2。

所述竖向传动部2-1包括竖向传动部本体2-1-1及其上下两端内分别还设均带轴承的上、下固定座2-1-2和2-1-3,和固定在所述上下固定底座轴承中的竖向螺杆2-1-4;所述竖向驱动部2-2为一竖向步进电机,其固定在传动部本体2-1-1上端面上且轴向驱动竖向螺杆2-1-4。所述竖向传动部本体2-1-1横断面为槽型结构,槽型结构底部带一竖向轨道2-1-5(为了使螺母3-2-2在槽内平稳上下滑动),其整体竖向固定在矩形风道1上方的外壁上;这样,所述经向传感主动部3整体通过螺母3-2-2在所述竖向螺杆2-1-4上上下移动带动(Y轴方向即经向)。

由上述大数据风量动态经纬传感装置构成的矩形风道风量测量系统还包括与大数据风量动态经纬传感装置中风量流量计连接的一风量变送器以及控制监测大数据风量动态经纬传感装置的控制监测分析单元A。

如图7所示,本实施例基于上述矩形风道风量测量系统提供一种非均匀风场风道的基于大数据分析的风量测量方法流程示意图,其步骤如下:

1)在控制监测分析单元A中设置风量流量计在纬向和经向两个方向上每次角位移量(即在控制监测分析单元A中设置风量流量计在横向(X轴方向即纬向)和竖向(Y轴方向即经向)两个方向的每次移动位移大小,即分别设定横向步进电机和竖向步进电机的每次预设角位移量;两个方向的每次角位移量可以相同可以不同);

2)控制监测分析单元A先控制风量流量计从初始位置经向运动一预设角位移量,再控制风量流量计纬向逐一测量该纬向所有预设点位风速值(即差压值),同时将对应预设点位所测风量发送至风量变送器,再由风量变送器将其风量电信号储存在控制监测分析单元A(即控制监测分析单元A先控制竖向步进电机运动一预设角位移量,再控制横向步进电机驱动上定滑轮带动横向转动钢丝4-2-6转动一预设角位移量,从而带动风量流量计横向逐一测量该横向所有预设点位风速值,同时将对应预设点位所测风速值(即压差)发送至风量变送器,再由风量变送器将其风量电信号储存在控制监测分析单元A);

3)再进行控制监测分析单元A控制竖向步进电机运动一预设角位移量,循环步骤2,直至风量流量计全方位测量矩形风道中所有预设点位风速值;

4)控制监测分析单元将上述所有预设点位的风速测量值累加后并除以矩形风道的预设点位数即得出该采样周期T内风道数据平均风速值,此值为风道风量测量值。

上述整个矩形风道所有预设点位的风速测量需要一采样周期T,但是这个采样周期T大小由横向步进电机和竖向步进电机速度大小、矩形风道大小、矩形风道预设点位数、矩形风道风速大小等因素决定,采样周期T越短,上述风道数据平均风速值大小越准确,但在风道负荷值恒定的情况下,上述风道数据平均风速值大小与采样周期T大小无关。

所述预设点位间隔由风道大小、风场复杂度及其风量测量精度等要求确定。

如图8所示,本实施例基于上述矩形风道风量测量系统还提供一种通过上述非均匀风场风道的风量测量系统确定数据平均风速值点位的方法,其步骤如下:

1)在控制监测分析单元A中设置风量流量计在纬向和经向两个方向上每次角位移量(即在控制监测分析单元A中设置风量流量计在横向(X轴方向即纬向)和竖向(Y轴方向即经向)两个方向的每次移动位移大小,即分别设定横向步进电机和竖向步进电机的每次角位移量;两个方向的每次角位移量可以相同可以不同);

2)控制监测分析单元A采集风道具体负荷值;

3)控制监测分析单元A先控制风量流量计从初始位置经向运动一预设角位移量,再控制风量流量计纬向逐一测量该纬向所有预设点位风速值(即差压值),同时将对应预设点位所测风量发送至风量变送器,再由风量变送器将其风量电信号及其位置信号和具体负荷值一一对应地储存在控制监测分析单元A(即控制监测分析单元A先控制竖向步进电机运动一预设角位移量,再控制横向步进电机驱动上定滑轮带动动横向转动钢丝4-2-6转动一预设角位移量,从而带动风量流量计横向逐一测量该横向所有预设点位风速值(即压差),同时将对应预设点位所测风量发送至风量变送器,再由风量变送器将其风量电信号及其位置信号和具体负荷值一一对应地储存在控制监测分析单元);

4)再进行控制监测分析单元A控制风量流量计经向运动一预设角位移量,循环步骤3,直至风量流量计全方位测量矩形风道中所有预设点位风速值;

5)逐一调整步骤2中风道负荷值(如35%、40%、50%、60%、70%、80%、90%、100%);重复执行步骤2、3、4,直至测量完所监测风道负荷值(在风道负荷值允许的范围内均布选取负荷值,如35%、40%、50%、60%、70%、80%、90%、100%负荷)下的风道所有预设点位风速值;

6)控制监测分析单元A将上述所监测风道不同负荷值的所有预设点位风速值分别累加后再分别除以预设点位数计算出每个负荷值下数据平均风速值,再由零逐渐增大设定风道数据平均风速误差,直至确定至少一个共同预设点位,即为此风道数据平均风速值点位。该共同预设点位的风速测量值均在上述每个负荷值下数据平均风速值加增大后的设定风道数据平均风速误差之和的范围内;

另外,本实施例还提供一种基于数据平均风速值点位设置风量流量计的风量测量系统:在根据上述确定数据平均风速值点位的方法确定的各数据平均风速值点位上设风量流量计;由于上述各数据平均风速值点位所测风速值基本一致,在各数据平均风速值点位风量流量计之间几乎不会产生空气流动,将各数据平均风速值点位风量流量计所测风速值通过均压管进行均压后再与一风量变送器连接,再与控制监测分析单元A构成一种基于数据平均风速值点位设置风量流量计的风量测量系统。当然,上述各数据平均风速值点位风量流量计不通过均压管进行均压,也可以分别连接一风量变送器,这样风量测量系统测量风量更精准。

由于风道在不同负荷值下,其风场都是非均匀风场,通过上述方法可以准确地找到风道横截面中数据平均风速值所在的具体共同点位,并在这些点位上设置风量流量计,可以实时准确地对风道风量测量。

其次,基于上述基于大数据分析的风量测量系统和数据平均风速值点位设置风量流量计的风量测量系统,本实施例提供一种基于大数据分析的风量测量系统和基于数据平均风速值点位设置风量流量计的风量测量系统相结合的校正系统,所述校正系统包括在风道横截面中设置一大数据风量动态经纬传感装置及与其错位风道横截面上的至少一数据平均风速值点位设风量流量计,和与它们各自分别连接的风量变送器以及控制监测分析单元A、B。当然,本校正系统为了确保风道风量测量结果可靠,还可以基于大数据分析的风量测量系统和数据平均风速值点位设置风量流量计的风量测量系统同时运行,一备一用确保风道风量测量的可靠准确。

最后,基于上述校正系统,本实施例提供一种基于大数据分析的风量测量系统和基于数据平均风速值点位设置风量流量计的风量测量系统相结合的校正方法,如图9所示,是一种基于大数据分析的风量测量系统和基于数据平均风速值点位设置风量流量计的风量测量系统相结合的校正方法流程示意图。其方法是利用在风道横截面中至少设置一大数据风量动态经纬传感装置在每个采样周期内进行以预设点位间隔的全方位动态逐点风速测量,然后将上述所有预设点位的风速测量值累加除以预设点位数即为风道数据平均风速值Fdps(具体风量测量方法说明,详细图7所示的一种非均匀风场风道的基于大数据分析的风量测量方法流程示意图及其说明部分);同时,利用在风道横截面中设置至少一数据平均风速值点位风量流量计实时进行风量测量,然后将上述所测平均风速值点位风速测量值累加除以其平均风速值点位数或数据平均风速值点位风量流量计几何均压后得出风道数据平均风速值点位平均风速值Fpps;接着计算出上述风道数据平均风速值Fdps与风道数据平均风速值点位平均风速值Fpps的差值;当上述差值大于预定测量误差值,输出预警信号且采用风道数据平均风速值Fdps;当上述差值小于预定测量误差值,输出正常信号并采用风道数据平均风速值Fdps与风道数据平均风速点位平均风速值Fpps中之一。当上述差值大于预定测量误差值时,还可以输出预警信号,重新人工或自动调整数据平均风速值点位风量流量计的设置位置。所述预定测量误差值不大于2%(即工业风量测量二级精度要求)。

当然,本校正方法为了确保风道风量测量结果可靠,还可以基于大数据分析的风量测量系统和基于数据平均风速值点位设置风量流量计的风量测量系统同时运行,互相验证,确保风道风量测量的可靠准确。

模拟实验

下面基于上述大数据风量动态经纬传感装置的风量测量系统,本模拟实验中矩形风道模拟300MW燃煤火电机组矩形风道,进行如下模拟风量测量实验:

(一)模拟实验系统介绍:

如图3和4,为基于大数据分析的风量测量系统的所模拟风道结构示意图,模拟风道段为300MW燃煤发电机组进入球磨机10的一次热风矩形风道段,实际风道与模拟风道的模拟比例为2:1,同时取消了实际风道中膨胀节A 11、膨胀节B 12、冷风管13、冷风口14、关断阀15、调节阀16和膨胀节C 17,制作为一简单结构模拟风道;同时,在一次热风入口设一台风机,在接近球磨机10的模拟风道横断面安装一大数据风量动态经纬传感装置(即图1和2所示的大数据风量动态经纬传感装置);图中0.00、2.235、6.10、8.30分别为标高0.00米、标高2.235米、标高6.10米、标高8.30米。

根据模拟风道风速要求,选择风机:上海哈龙风机电器有限公司风机型号4-72,风量10562-3712m

(二)模拟实验测量过程及结果:

1)先在控制监测分析单元A上所测量横截面上设定预设点位数:在模拟风道所测量横截面上xy轴交点为预设点位:x轴上分20线,Y轴上分6线,共计120点预设点位;

2)分别在33%,41.7%,58.3%,70%,87.6%,100%负荷值下进行所测量横截面上述预设点位进行风速取样,通过风量变送器将各预设点位风量电信号传输至控制监测分析单元A并形成数据库,将所有的预选负荷取样完成后,将数据库导入“风量测量截面流场可视化分析和优化选点软件”进行分析处理形成一个截面-风速的立体图风速山峰图,可以直观看到所测量横截面上不同位置在同一负荷值下取样点风速大小,如图5a~图5f分别为负荷值分别为33%,41.7%,58.3%,70%,87.6%,100%时风量测量系统3D风量测量曲线图;

3)同时,控制监测分析单元通A过图像观察和大数据计算预选数据平均风速值点位:某一负荷值下所有120个预设点位所测风速之和除以120,即可得该负荷值下数据平均风速值;按设定风道数据平均风速误差为0、1/4500、2/4500、3/4500、4/4500…逐渐增大(其中4500为上述模拟风道的所测最大风速值),确认所测负荷值下落入设定风道数据平均风速误差内的所测预设点位风速值对应的xy坐标若干个共同预设点位,即数据平均风速值预选点位(至少一个),如图6所示,为模拟风道段基于大数据分析的风量测量系统的设定数据平均风速误差为6/4500时选取数据平均风速点位的3D曲线图,其中图中5个黑点为设定风道数据平均风速误差为6/4500时5个数据平均风速值共同预选点位。

(三)模拟实验数据分析:

当然,根据上述模拟风道实验测量出风道横截面数据平均风速值点位的位置,由于模拟风道模拟比和实际风道内设备,支撑、和在线取样的对负荷调节的局限性,对部分负荷下风场数据平均风速值位置是有影响的,需要再在实际所测量风道横截面对应位置设置风量测量计进行风速测量,与模拟风道实验的风量测量结果比较,根据实际在风道横截面上安装基于大数据风量测量动态经纬传感装置构成的风量测量系统对其进行校正或验证,达到满足风道风量测量准确度要求即可。

虽然上述实验是针对模拟风道风量测量实验,但是将上述装置、方法使用在实际非均匀风场风道中是完全可行的,因为风道模拟实验只是将实际风道进行相应比例缩小,而即使实际风道再复杂,但所有非均匀风场风道的风速测量曲面图都是不规则的3D曲面,只要能够准确地找到非均匀风场风道中某几个数据平均风速值点位(即在风量测量误差合理的范围内能找到一组这样的位置)代表风道横截面内数据平均风速值点位即可。

本发明技术方案通过模拟实验或实际对风道风量测量,找到风道横截面内的数据平均风速值点位,然后再在数据平均风速值点位上设置风量流量计,与现有风量测量技术相比,有的放矢设点,颠覆了现有技术几何平均风速值就代表实际风速值的概念,大大提高风量测量系统精度。

实施例二

本实施例提供一种在矩形风道内的大数据风量动态经纬传感装置是在实施例一基础的优化,其区别是:实施例一中所述纬向从动态风量传感部包括在横向部本体上均布设置若干个风量流量计,这样可以取消实施例一中所述横向转动部,即横向步进电机、上定滑轮、左右转角定滑轮、左右横向定滑轮及其它们之间的横向传动钢丝,这样可以大大地缩短某一具体负荷值下整个风道风量监测的所需时间,缩小采样周期T,确保了测量风量的实时性;其余部分参考实施例一对应内容。

由上述大数据风量动态经纬传感装置构成的矩形风道风量测量系统还包括与大数据风量动态经纬传感装置中若干个风量流量计分别连接的相同数量的风量变送器或一风量变送器,以及控制监测大数据风量动态经纬传感装置的控制监测分析单元A。为了精准地风量测量或精准地寻找数据平均风速值点位的定位,所述风量变送器数量与所述风量流量计配置相同数量并分别各自连通;当然,仅为了比较准确地进行风道内风量测量,所述风量流量计的正负压取样孔可分别连通在一正压均压管和一负压均压管上,再通过正负均压管均压与一风量变送器连通。

同样,基于在矩形风道内的大数据风量动态经纬传感装置,本实施例也提供的一种非均匀风场风道的基于大数据分析的风量测量方法,一种通过上述非均匀风场风道的基于大数据分析的风量测量方法确定数据平均风速值点位的方法,一种基于数据平均风速值点位设置风量流量计的风量测量系统,一种非均匀风场风道的基于大数据分析的风量测量系统和基于数据平均风速值点位设置风量流量计的风量测量系统相结合的校正系统及方法,其相应内容参加与实施例一相应部分。

实施例三

本实施例提供一种在圆形风道内的大数据风量动态轴径向传感装置,如图10和11,为本发明提供的一种大数据风量动态轴径向传感装置设置在圆形风道内结构示意图,大数据风量动态传感装置为大数据风量动态轴径向传感装置,所述大数据风量动态轴径向传感装置设置在圆形风道1´的某一横截面内,其包括轴向传感主动部5及其径向从动风量传感部6、轴向传感主动部驱动部,所述轴向传感主动部驱动部包括轴向传动所述轴向传感主动部的轴向传动部7-1及其轴向驱动部。所述径向从动风量传感部6包括一径向动态风量传感件6-1及在所述轴向传感主动部上风道径向来回移动径向动态风量传感件的径向转动部6-2。

所述轴向传感主动部5包括一轴向传感主动部本体5-1,所述轴向传感主动部本体横截面为C型结构,其开口位于其右侧面且其内底面设一横向轨道A 5-1-1;所述径向转动部6-2包括分别设置在轴向传感主动部本体5-1两端的中心定滑轮6-2-1和周沿定滑轮6-2-2及其之间的动径向传动钢丝6-2-3、和轴向驱动所述中心定滑轮转动的静传动部6-2-4及驱动其的一径向步进电机;所述径向动态风量传感件6-1固定在轴向传感主动部本体5-1开口侧面且设动径向传动钢丝6-2-3上。

所述轴向传动部7-1包括横断面为工字型结构的轴向传动部本体7-1-1及其前侧位于圆形风道中心处和其右端的位置上分别设中心内定滑轮7-1-2、右端内定滑轮7-1-3及它们之间的静轴向传动钢丝7-1-4;所述轴向传动部本体7-1-1通过圆形风道中心其两端分别固定在圆形风道1´左右壁上且右端伸出风道外壁;所述轴向驱动部为一轴向步进电机,其固定在所述轴向传动部本体7-1-1上通过轴连接驱动右端内定滑轮7-1-3;

所述轴向传感主动部本体5-1在其风道中心点上还设一套管5-1-2,所述套管一端固定在圆形风道中心点处的轴向传感主动部本体上,另一端固定在所述轴向传动部本体7-1-1的工字型结构竖筋中内、外轴承之间;所述中心内定滑轮7-1-2内壁镶嵌在所述套管外壁上;

所述静传动部6-2-4包括在轴向传动部本体7-1-1其后侧位于圆形风道中心处和其右端分别设中心外定滑轮6-2-6、右端外定滑轮,及它们之间的静径向传动钢丝;所述径向步进电机固定在所述轴向传动部本体7-1-1上通过轴连接驱动右端外定滑轮;所述中心外定滑轮6-2-6通过连接轴连接驱动中心定滑轮6-2-1旋转,所述中心外定滑轮与中心定滑轮之间的连接轴嵌入内轴承内。

所述径向动态风量传感件6-1包括沿横向轨道A 5-1-1滑动的滑块A 6-1-1及固定在其上并位于所述轴向传感主动部本体C型结构上方的风量流量计A 6-1-2。

由上述大数据风量动态轴径向传感装置构成的圆形风道风量测量系统还包括与大数据风量动态轴径向传感装置中风量流量计A连接的一风量变送器以及控制监测大数据风量动态轴径向传感装置的控制监测分析单元A。

如图7,本实施例基于上述圆形风道风量测量系统提供一种非均匀风场风道的风量测量方法流程示意图,其步骤如下:

1)在控制监测分析单元A中设置风量流量计A在轴向和径向两个方向上每次角位移量(即在控制监测分析单元A中分别设置风量流量计A 在径向和轴向两个方向的每次角位移和每次线位移大小,即分别设定径向步进电机和轴向步进电机的每次角位移量;两个方向的每次角位移量可以相同可以不同);

2)控制监测分析单元A先控制风量流量计A从初始位置轴向运动一预设角位移量,再控制风量流量计A径向逐一测量该径向所有预设点位风速值(即差压值),同时将对应预设点位所测风量发送至风量变送器,再由风量变送器将其风量电信号储存在控制监测分析单元A(即控制监测分析单元A先控制轴向步进电机运动一预设角位移量,再控制径向步进电机驱动径向转动部6-2中风量流量计A径向逐一测量该横向所有预设点位风速值,同时将对应预设点位所测风速值(即压差)发送至风量变送器,再由风量变送器将其风量电信号储存在控制监测分析单元A);

3)再进行控制监测分析单元A控制风量流量计A轴向运动一预设角位移量,循环步骤2,直至风量流量计A测量完全部圆形风道中所有预设点位风速值;

4)控制监测分析单元A将上述所有预设点位的风速测量值累加除以预设点位数,即得该采样周期T内风道数据平均风速值,此值为风道风量测量值。

上述整个圆形风道所有预设点位的风速测量需要一采样周期T,但是这个采样周期T大小由轴向步进电机和径向步进电机速度大小、圆形风道大小、圆形风道预设点位数、圆形风道风速大小等因素决定,采样周期T越短,上述风道数据平均风速值大小越准确,但在风道负荷值恒定的情况下,上述风道数据平均风速值大小与采样周期T大小无关。

所述预设点位间隔由风道大小、风场复杂度及其风量测量精度等要求确定。

如图8,本实施例基于上述圆形风道风量测量系统还提供一种通过上述非均匀风场风道的风量测量方法确定数据平均风速值点位的方法流程示意图,其步骤如下:

1)在控制监测分析单元A中设置风量流量计A在轴向和径向两个方向上每次角位移量(即在控制监测分析单元A中设置风量流量计A在径向和轴向两个方向的每次线位移、每次角位移大小,即分别设定径向步进电机和轴向步进电机的每次角位移量;两个方向的每次角位移量可以相同可以不同);

2)控制监测分析单元A采集风道具体负荷值;

3)控制监测分析单元A先控制风量流量计A从初始位置轴向运动一预设角位移量,再控制风量流量计A径向逐一测量该径向所有预设点位风速值(即差压值),同时将对应预设点位所测风量发送至风量变送器,再由风量变送器将其风量电信号及其位置信号和具体负荷值一一对应地储存在控制监测分析单元A(即控制监测分析单元A先控制轴向步进电机运动一预设角位移量,再控制径向步进电机驱动径向转动部6-2中风量流量计A径向逐一测量该径向所有预设点位风速值(即差压值),同时将对应预设点位所测风量发送至风量变送器,再由风量变送器将其风量电信号及其位置信号和具体负荷值一一对应地储存在控制监测分析单元A);

4)再进行控制监测分析单元A控制风量流量计A轴向运动一预设角位移量,循环步骤3,直至风量流量计A测量完圆形风道中所有预设点位风速值;

5)逐一调整步骤2中风道负荷值(如35%、40%、50%、60%、70%、80%、90%、100%);重复执行步骤2、3、4,直至测量完所监测风道负荷值(即在风道负荷值允许的范围内均布选取负荷值,如35%、40%、50%、60%、70%、80%、90%、100%负荷)下的风道所有预设点位风速值;

6)控制监测分析单元A将上述所监测风道不同负荷值的所有预设点位风速值分别累加后分别除以预设点位数计算出每个负荷值下数据平均风速值,再由零逐渐增大设定风道数据平均风速误差,直至确定至少一个共同预设点位。该共同预设点位的风速测量值均在上述每个负荷值下数据平均风速值加增大后的设定风道数据平均风速误差之和的范围内。

另外,本实施例提供一种基于数据平均风速值点位设置风量流量计的风量测量系统:在根据上述确定数据平均风速值点位的方法确定的各数据平均风速值点位上设风量流量计;由于上述各数据平均风速值点位所测风速值基本一致,在各数据平均风速值点位风量流量计之间几乎不会产生空气流动,将各数据平均风速值点位风量流量计所测风速值进行均压后与一风量变送器连接,再与控制监测分析单元A构成一种基于数据平均风速值点位设置风量流量计的风量测量系统。当然,上述各数据平均风速值点位风量流量计也可以分别连接一风量变送器,这样风量测量系统测量风量值更精准。

由于风道在不同负荷值下,其风场都是非均匀风场,通过上述方法可以准确地找到风道横截面中数据平均风速值所在的具体共同点位,并在这些点位上设置风量流量计,可以实时准确地对风道风量测量。

其次,基于上述基于大数据分析的风量测量系统和基于数据平均风速值点位设置风量流量计的风量测量系统,本实施例还提供一种基于大数据分析的风量测量系统和基于数据平均风速值点位设置风量流量计的风量测量系统相结合的校正系统,所述校正系统包括在风道横截面中设置一大数据风量动态轴径向传感装置及与其错位风道横截面上的至少一数据平均风速值点位设置风量流量计,和它们各自分别连接的风量变送器以及控制监测分析单元。当然,本校正系统为了确保风道风量测量结果可靠,还可以基于大数据分析的风量测量系统和数据平均风速值点位设置风量流量计的风量测量系统同时运行,一备一用确保风道风量测量的可靠准确。

最后,基于上述校正系统,本实施例还提供一种基于大数据分析的风量测量系统和基于数据平均风速值点位设置风量流量计的风量测量系统相结合的校正方法,如图9所示,是一种基于大数据分析的风量测量系统和基于数据平均风速值点位设置风量流量计的风量测量系统相结合的校正方法流程示意图。其方法是:利用在风道横截面中至少设置一大数据风量动态轴径向传感装置中风量流量计A在每个采样周期内进行以预设点位间隔的全方位动态逐点风速测量,然后将上述所有预设点位的风速测量值累加除以预设点位数即为风道数据平均风速值Fdps(具体风量测量方法说明,详细图7所示的一种非均匀风场风道的基于大数据分析的风量测量方法流程示意图及其说明部分);同时,利用在风道横截面中设置至少一数据平均风速值点位设置风量流量计实时进行风量测量,然后将上述所测平均风速值点位风速测量值累加除以平均风速值点位数或几何均压后得出风道数据平均风速值点位平均风速值Fpps;接着计算出上述风道数据平均风速值Fdps与风道数据平均风速值点位平均风速值Fpps的差值;当上述差值大于预定测量误差值,输出预警信号且采用风道数据平均风速值Fdps;当上述差值小于预定测量误差值,输出正常信号并采用风道数据平均风速值Fdps与风道数据平均风速点位平均风速值Fpps中之一。当上述差值大于预定测量误差值时,还可以输出预警信号,重新人工或自动调整数据平均风速值点位风量流量计A的设置位置。所述预定测量误差值不大于2%(即工业测量精度二级要求)。

当然,本校正方法为了确保风道风量测量结果可靠,还可以基于大数据分析的风量测量系统和基于数据平均风速值点位设置风量流量计的风量测量系统同时运行,互相验证,确保风道风量测量的可靠准确。

实施例四

本实施例提供一种在圆形风道内的大数据风量动态轴径向传感装置是在实施例三基础的优化,其区别是:本实施例三中所述径向从动风量传感部包括在所述轴向传感主动部本体上径向均布设置若干个风量流量计A。这样可以取消本实施例三中所述径向转动部6-2,这样可以大大地缩短在某一负荷值下整个风道风量监测的所需时间,缩小采样周期T,确保了测量风量的实时性;其余部分参考实施例三对应内容。

由上述大数据风量动态传感轴径向装置构成的圆形风道风量测量系统还包括与大数据风量动态轴径向传感装置中若干个风量流量计A分别连接的一风量变送器以及控制监测大数据风量动态轴径向传感装置的控制监测分析单元A。为了精准地风量测量或精准数据平均风速值点位的定位,所述风量变送器数量与所述风量流量计A配置相同数量并分别各自连通;当然,仅为了比较准确地进行风量测量,所述风量流量计A的正负压取样孔可分别连通在一正压均压管和一负压均压管上,再通过正负均压管均压与一风量变送器连通。

同样,基于在圆形风道内的大数据风量动态轴径向传感装置,本实施例也提供的一种非均匀风场风道的风量测量方法,一种通过上述非均匀风场风道的风量测量方法确定数据平均风速值点位的方法,一种基于数据平均风速值点位风量流量计的风量测量系统,一种基于大数据风量测量系统和数据平均风速值点位风量流量计风量测量系统的校正系统及方法,其相应内容参加与实施例三相应部分。

本发明中所述大数据风量动态传感装置中风量流量计为AFM-110型插入式多喉径流量测量装置,也可以选用其他文丘里型风量流量计,如单喉径管,双喉径管,多喉径管等风量流量计,也可以选用皮托管风量流量计。

本发明中所述大数据风量动态传感装置如果安装在粉尘风道中,可以采用中国专利CN111520611A中一种用于测量气体管路的反吹扫装置,解决所述大数据风量动态传感装置中风量流量计被粉尘堵塞导致风道风量测量不准确问题。

以上实施例虽然是针对具体形状的风道如矩形、圆形设计的大数据风量动态传感装置为例,对本发明进行了说明,但应能理解,同时,本发明的发明点是:大数据风量动态传感装置对风道中均布预设点位数量进行预设而对风道横截面内全方位风速测量,并进行海量大数据监测分析得到风道数据平均风速值及其相应点位(当然也可以采用在风道中基本均布预设点位,只要能进行全方位的风速测量找到数据平均风速值及其点位即可),并设风量流量计等构成的风量测量系统及其方法、校正系统及其方法;其目的是:通过大数据取样并分析找到数据平均风速值,用此数据平均风速值代替现有技术中几何平均风速值进行风道风速准确测量;其作用是:解决了现有技术中风道风量测量不准确的问题,大大地提高风道风量测量的准确性;其效果是:更加准确地达到燃煤锅炉的最佳风煤比要求,这样,(1)安全方面: 通过提高锅炉风量测量运行的实时准确性,大大提高运行的安全性;(2)节能方面:没有过量空气进入,减少源源不断的排烟损失,就是提高锅炉燃烧效率;(3)环保方面:杜绝炉膛过氧环境,在炉膛中心区1200°高温下阻止产生氮氧化物,大大地降低大气污染;(4)对燃煤发电机组提高灵活性发电能力:精准给氧,可以使发电机组灵活性大大提高,并赚取额外的电价补贴;虽然上述效果只说明燃煤锅炉的风道采用本发明的技术方案的效果,当然对其他要求风量准确测量的风道,本发明的技术方案也是可行的。本领域技术人员可在不偏离本发明的上述发明点实质精神和范围的情况下对本发明进行变化或改进,但均应落入本发明技术方案的保护范围内。

- 一种非均匀风场风道的风量测量校正系统

- 一种非均匀风场风道的风量测量系统