一种交联单体和聚合物微球封堵材料及其制备方法和应用

文献发布时间:2023-06-19 18:35:48

技术领域

本发明涉及一种交联单体和聚合物微球封堵材料及其制备方法和应用,属于石油助剂技术领域。

背景技术

井壁失稳一直是油气钻井过程中的世界性难题。尤其是近年来随着油气勘探开发的步伐逐渐加快,油气资源的勘探开发已经由常规油气资源转向“低、深、海、非”等复杂油气资源。页岩气作为一种相对洁净的资源,其勘探开发已经取得了重大突破。然而,页岩气地层层理发育强度较低、脆性大,极易发生井壁失稳,严重制约了页岩气资源勘探开发的进程。对于水敏性页岩地层而言,地层岩石与水接触后即会发生水化作用,从而产生水化分散和水化膨胀。在钻井施工过程中,可以向钻井液中添加包被抑制剂或插层抑制剂来阻碍地层岩石中水敏性粘土矿物的水化过程;而对于水敏性较弱的页岩地层,往往是通过向钻井液中添加封堵剂来阻碍井壁的坍塌掉块。目前,钻井施工现场应用比较成熟的多为刚性封堵材料,如纳米SiO

发明内容

本发明解决的技术问题是,提供一种柔性的聚合物微球封堵材料,用于封堵井壁,解决现有技术中封堵效果不佳的技术问题。

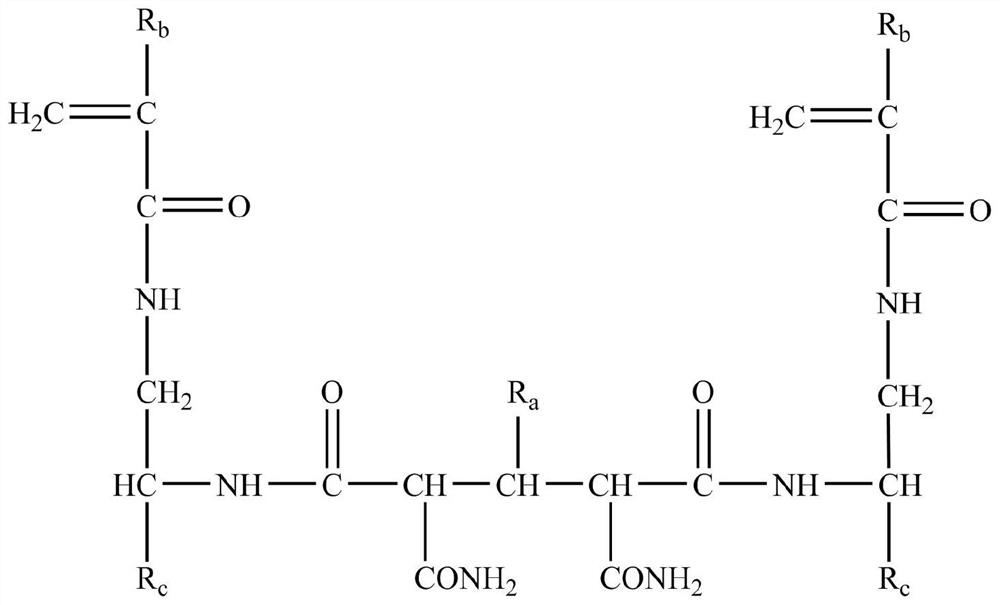

为解决上述技术问题,本发明先提供一种交联单体,该交联单体用于合成上述柔性的聚合物微球封堵材料,所述交联单体的结构式为:

其中,所述R

优选地,所述R

优选地,所述R

所述交联单体的制备方法如下:

聚合单体的合成步骤为:

(a)将醇基酰胺与溶剂进行混合,形成溶液I;

(b)将双氰基酰胺加入到步骤(a)中的溶液I中,形成混合物II;

(c)通入氮气(如30min)后,将所述步骤(b)中形成的混合物II进行加热,并加入催化剂进行反应,生成预产物溶液;

(d)将所述步骤(c)得到的溶液进行减压蒸馏,除去溶剂后放入到甲醇(或乙醇)中浸泡2h,抽滤,分别用甲醇(或乙醇)、丙酮冲淋,真空干燥至恒重即得最终产物。

在步骤(a)中,所述醇基酰胺在所述溶剂中的浓度为5.0wt%~15.0wt%。所述溶剂为水、丙酮、丁酮、氯仿、二氯甲烷、1,1-二氯乙烷、1,2-二氯乙烷、甲基乙基酮、四氢呋喃、石油醚、乙醚、乙腈、乙酸乙酯、苯、甲苯、间二甲苯、环己烷、乙二醇二甲醚、硝基甲烷、1,4-二氧六环、吡啶、吗啉、N,N-二甲基甲酰胺、N,N-二甲基乙酰胺和二甲亚砜中的至少一种,优选为甲苯、1,4-二氧六环、N,N-二甲基甲酰胺、N,N-二甲基乙酰胺和二甲亚砜中的至少一种,更优选为N,N-二甲基甲酰胺、N,N-二甲基乙酰胺中的至少一种。

在步骤(b)中,所述双氰基酰胺的摩尔量与所述醇基酰胺摩尔量的比值为1:(2.2~2.6)。

在步骤(c)中,所述反应生成预产物溶液的反应温度为80~160℃,优选为90~120℃;所述反应生成预产物溶液的反应时间为6~48h,优选为8~36h,更优选为16~28h。

在步骤(c)中,所述催化剂的摩尔量为所述双氰基酰胺的摩尔量的0.05%~12.0%,优选为1.0%~10.0%,更优选为4.0%~8.0%;

在步骤(c)中,所述催化剂为硫酸、邻苯二磺酰亚胺、三氟甲磺酸、三氟甲磺酸酐、三氟甲磺酸铋、三氟甲磺酸钙、三氟甲磺酸铜、三氟甲磺酸铟、双三氟甲烷磺酰亚胺、三氟化硼、三氟化硼乙醚、全氟磺酸树脂、2,4-二硝基苯磺酸、十二磷钨酸、磷钨酸铯的酸式盐(Cs

该交联单体的分子侧链分布有伯酰胺基团,主链分布有仲酰胺基团,且配置了2个双键作为用于制备聚合物微球的反应基团,是一种全新结构的有机物。上述单体可以通过反相微乳液聚合方法得到的聚合物微球,即一种聚合物凝胶,可有效提高含纳微米级裂隙的地层的封堵率,并可与刚性封堵材料复配使用,协同增效效果显著。

作为同一个发明构思,本发明还提供一种聚合物微球封堵材料,所述述封堵材料由单体聚合得到,所述单体包括:烯基酰胺类单体、烯基羧酸类单体、烯基磺酸类单体和交联单体,所述交联单体为上述分子式结构的交联单体。

本发明的聚合物微球的封堵材料的化学结构式可以通过下式来简化地表示,其中下标a、b、c、d分别表示对应的四类单体的摩尔数,其中d=e。

优选地,所述烯基酰胺类单体、烯基羧酸类单体、烯基磺酸类单体和交联单体的摩尔比为:a:b:c:d=(15~25):(20~50):(10~20):(1~3)。

需要说明的是,考虑到各单体之间的聚合反应是无特异性的,且各反应单体的竞聚率存在差异性,因此该结构式仅是显示的该聚合物微球封堵材料分子结构其中一种的各反应结构单元的结合情况;a、b,c和d之间的比例关系仅是显示各反应结构单元原所属反应单体作为原料使用时的摩尔比例关系,并不代表作为聚合产物的聚合物微球封堵材料分子各反应结构单元的实际比例关系。

优选地,所述烯基酰胺类单体聚合后的重复单元为

比如R

所述R

其中R

R

R

优选地,所述烯基羧酸类单体聚合后的重复单元为

R

其中,A选自Na、K、Rb或Cs中的至少一种。

优选地,所述烯基磺酸类单体聚合后的重复单元为

R

R

其中,

A选自H、Na、K、Rb或Cs中的至少一种,优选为H、Na、K中的至少一种;

j,k,l分别独立地选为0或≤3的自然数;

m,n分别独立地选为自然数,分别独立优选为≥4且≤14的自然数。

作为同一个发明构思,所述的封堵材料的制备方法,所述封堵材料由烯基酰胺类单体、烯基羧酸类单体、烯基磺酸类单体和交联单体通过反相微乳液聚合法制备得到。

聚合物微球的合成具体步骤为:

(1)称取定量的有机溶剂、乳化剂加入到反应器中,搅拌至澄清,备用。

(2)定量称取烯基酰胺、烯基羧酸、烯基磺酸和交联单体,将这4种单体加入到水中,搅拌至完全溶解,用NaOH(或KOH)调节pH 7.0~8.5,加入到分液漏斗中,备用;

(3)向反应器中通入氮气并升温至反应温度,在持续搅拌的条件下加入引发剂,并将步骤(2)得到的反应液逐滴加入到反应器中的溶液中。

(4)再持续反应一段时间后,停止加热和搅拌,将反应产物倒入甲醇(或乙醇)中,搅拌30min后抽滤,将得到的固体用甲醇(或乙醇)冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

在步骤(1)中,所述有机溶剂选自白油、液体石蜡、环己烷、异辛烷、苯、甲苯、二甲苯、柴油、煤油、尼龙酸甲酯(DBE)、石油醚、丁酮、沸点207℃~245℃的异链烷烃中的一种或多种,优选为白油、环己烷、异辛烷、甲苯中的一种或多种。

在步骤(1)中,所述乳化剂选自阳离子表面活性剂、阴离子表面活性剂、两性表面活性剂、非离子表面活性剂中的一种或多种,优选为HLB范围为0~10(更优选为HLB范围为3~9)的两种聚山梨醇酯类非离子表面活性剂的混合物,或二(2-乙基己基)琥珀酸酯磺酸钠(AOT)。

在步骤(1)中,所述乳化剂的质量百分浓度为10.0%~60.0%,优选为20.0%~40.0%。

在步骤(2)中,所述水的质量为有机溶剂的1~1.8倍。

在步骤(2)中,所述烯基酰胺、烯基羧酸、烯基磺酸和交联单体4种单体的摩尔比为(15~25):(20~50):(10~20):(1~3)。

在步骤(2)中,所述烯基酰胺、烯基羧酸、烯基磺酸和交联单体4种单体在水溶液中的质量百分浓度为10.0%~50.0%,优选为15.0~35.0%。

在步骤(3)中,所述反应温度为30~150℃,优选为35~120℃。

在步骤(3)中,所述引发剂可以是水溶性引发剂可以是水溶性氧化还原体系引发剂是K

所述引发剂的加量为4种单体总质量的0.02%~4.0%,优选为0.05%~2.0%,更优选为0.1%~1.0%。

在步骤(3)中,所述反应液逐滴加入的速度为10.0~100.0mL/h,优选为20.0~60.0mL/h。

在反应(4)中,所述持续反应时间为2~48h,优选为6~36h,更优选为8~24h。

作为同一个发明构思,本发明还提供上述封堵材料的在石油钻井领域中的应用。

优选地,将本发明的聚合物微球作为封堵材料与碳酸钙复配使用,可充分发挥柔性封堵与刚性封堵的协同增效效果;碳酸钙一般为粒径不低于800目的超细碳酸钙,粒度如2000~3000目。

本发明的有益效果是,本发明制备的聚合物微球,粒径分布在20~110nm,具有良好的分散性、热稳定性和粘弹性,可以有效封堵纳微米尺度的孔隙,从而有利于在井壁周围形成连续致密的承压封堵层,降低压力传递速度,阻止滤液侵入,提供井壁的稳定性。

附图说明

图1表示本发明交联单体的化学结构示意图;

图2表示实施例1得到的交联单体的核磁谱图;

图3表示实施例4的聚合物微球的扫描电镜图。

具体实施方式

实施例1

交联单体的合成:该交联单体的通式如图1所示,其制备方法如下。

在装有控温装置、回流冷凝装置和恒压加料装置的反应器中加入14.3186g(0.1mol)N-(2-羟基丙基)甲基丙烯酰胺和200g N,N-二甲基甲酰胺,充分搅拌至溶解后,加入7.7678g(0.04mol)2,4-二氰基-3-甲基戊二酰胺。通入氮气30min后,升温至104℃,加入0.2839g(0.002mol)三氟化硼乙醚后,搅拌条件下持续反应16h。

反应结束后,减压蒸馏除去N,N-二甲基甲酰胺,将以上产物放入甲醇溶液中浸泡2h,抽滤,分别用甲醇、丙酮冲淋,真空干燥至恒重即得最终产物。化学反应式如下所示:

对实施例1得到的产物进行核磁表征[(CD

实施例2

交联单体的合成:

在装有控温装置、回流冷凝装置和恒压加料装置的反应器中加入23.0261g(0.2mol)N-羟乙基丙烯酰胺和160g N,N-二甲基乙酰胺,充分搅拌至溶解后,加入21.2648g(0.09mol)2,4-二氰基-3-异丁基戊二酰胺。通入氮气30min后,升温至120℃,加入2.6041g(0.0072mol)三氟甲磺酸铜后,搅拌条件下持续反应28h。

反应结束后,减压蒸馏除去N,N-二甲基乙酰胺,将以上产物放入甲醇溶液中浸泡2h,抽滤,分别用甲醇、丙酮冲淋,真空干燥至恒重即得最终产物。化学反应式如下所示:

实施例3

交联单体的合成:

在装有控温装置、回流冷凝装置和恒压加料装置的反应器中加入12.916g(0.1mol)N-(2-羟基丙基)丙烯酰胺和150g N,N-二甲基乙酰胺,充分搅拌至溶解后,加入9.9236g(0.042mol)2,4-二氰基-3-异丁基戊二酰胺。通入氮气30min后,升温至96℃,加入0.7234g(0.002mol)三氟甲磺酸铜后,搅拌条件下持续反应24h。

反应结束后,减压蒸馏除去N,N-二甲基乙酰胺,将以上产物放入乙醇溶液中浸泡2h,抽滤,分别用乙醇、丙酮冲淋,真空干燥至恒重即得最终产物。化学反应式如下所示:

实施例4

聚合物微球的合成

称取200g 5

持续反应16h后,停止加热和搅拌,将反应产物倒入甲醇中,搅拌30min后抽滤,将得到的固体用甲醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

取实施例4中所获取的封堵材料0.5g,溶于100g清水中搅拌均匀,静止4小时后,使用JSM-7200F型扫描电镜(SEM)观测该封堵材料在滤液中的分散形态,实验结果如图3所示,可以看出其微观上是球型的,且尺寸是在20~110nm范围内的。

实施例4中所获取的封堵材料在外观上为球形,实测平均粒径为57.2nm,且其在溶液中呈现出纳米级水平分散,并没有因为粒径小、比表面能大而导致大面积团聚,从而有利于提高钻井液对纳微米级微孔缝分布地层岩石的封堵能力。

实施例5

聚合物微球的合成

称取200g异辛烷、120g二(2-乙基己基)琥珀酸酯磺酸钠加入到反应器中,高速搅拌至澄清,备用;称取25.3836g(0.25mol)双丙酮丙烯酰胺、31.3389g(0.1mol)丙烯酸钠、62.6777g(0.1mol)2-丙烯酰胺基辛烷基磺酸钠和14.417g(0.03mol)实施例1制备的交联单体(摩尔比15:50:10:1),将这4种单体加入到300g水中,搅拌至完全溶解,用NaOH调节pH8.5,加入到分液漏斗中,备用;向反应器中通入氮气并升温至56℃,在持续搅拌的条件下加入0.2171g(0.2%)偶氮二异丁基脒盐酸盐,并将分液漏斗中的单体溶液按照滴加速度20.0mL/h逐滴加入到反应器中的溶液中。

持续反应10h后,停止加热和搅拌,将反应产物倒入乙醇中,搅拌30min后抽滤,将得到的固体用乙醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

实施例6

聚合物微球的合成

称取300g甲苯、40g Span 85和60g Tween 21(HLB=8.7)加入到反应器中,高速搅拌至澄清,备用;称取25.2763g(0.25mol)N-羟甲基丙烯酰胺、17.218g(0.2mol)甲基丙烯酸、20.7244g(0.1mol)2-丙烯酰胺基-2-甲基丙磺酸和4.8057g(0.01mol)实施例1制备的交联单体(摩尔比25:20:10:1),将这4种单体加入到385g水中,搅拌至完全溶解,用NaOH调节pH 7.0,加入到分液漏斗中,备用;向反应器中通入氮气并升温至76℃,在持续搅拌的条件下加入0.5102g(0.75%)2,2’-偶氮二(N-环己基异丁基脒)盐酸盐,并将分液漏斗中的单体溶液按照滴加速度40.0mL/h逐滴加入到反应器中的溶液中。

持续反应12h后,停止加热和搅拌,将反应产物倒入甲醇中,搅拌30min后抽滤,将得到的固体用甲醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

实施例7

聚合物微球的合成

称取160g环己烷、100g Span 20(HLB=8.6)加入到反应器中,高速搅拌至澄清,备用;称取14.8697g(0.15mol)N-乙基丙烯酰胺、18.808g(0.2mol)丙烯酸钠、39.8534g(0.1mol)2-丙烯酰氧基十六烷基磺酸钠和14.417g(0.03mol)实施例1制备的交联单体(摩尔比15:20:10:3),将这4种单体加入到180g水中,搅拌至完全溶解,用NaOH调节pH 8.5,加入到分液漏斗中,备用;向反应器中通入氮气并升温至88℃,在持续搅拌的条件下加入0.8795g(1.0%)偶氮二环己基甲腈,并将分液漏斗中的单体溶液按照滴加速度35.0mL/h逐滴加入到反应器中的溶液中。

持续反应8h后,停止加热和搅拌,将反应产物倒入甲醇中,搅拌30min后抽滤,将得到的固体用甲醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

实施例8

聚合物微球的合成

称取240g环己烷、95g Span 60和5g Tween 20(HLB=9)加入到反应器中,高速搅拌至澄清,备用;称取19.8266g(0.2mol)N-乙烯基-N-甲基乙酰胺、33.0459g(0.3mol)丙烯酸钾、34.6967g(0.15mol)3-丙-2-烯酰胺基丙烷-1-磺酸钾和9.3308g(0.02mol)实施例2制备的交联单体(摩尔比20:30:15:2),将这4种单体加入到360g水中,搅拌至完全溶解,用NaOH调节pH 8.0,加入到分液漏斗中,备用;向反应器中通入氮气并升温至64℃,在持续搅拌的条件下加入0.7752g(0.8%)偶氮二异丁腈,并将分液漏斗中的单体溶液按照滴加速度60.0mL/h逐滴加入到反应器中的溶液中。

持续反应20h后,停止加热和搅拌,将反应产物倒入乙醇中,搅拌30min后抽滤,将得到的固体用乙醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

实施例9

聚合物微球的合成

称取180g甲苯、95g Span 20和5g Tween 20(HLB=9)加入到反应器中,高速搅拌至澄清,备用;称取28.29g(0.25mol)N-异丙基丙烯酰胺、24.8359g(0.2mol)甲基丙烯酸钾、23.2291g(0.1mol)3-丙-2-烯酰氧基丙烷-1-磺酸钾和4.6654g(0.01mol)实施例2制备的交联单体(摩尔比25:20:10:1),将这4种单体加入到300g水中,搅拌至完全溶解,用NaOH调节pH 8.0,加入到分液漏斗中,备用;向反应器中通入氮气并升温至104℃,在持续搅拌的条件下加入0.4861g(0.6%)偶氮异丁氰基甲酰胺,并将分液漏斗中的单体溶液按照滴加速度50.0mL/h逐滴加入到反应器中的溶液中。

持续反应16h后,停止加热和搅拌,将反应产物倒入乙醇中,搅拌30min后抽滤,将得到的固体用乙醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

实施例10

聚合物微球的合成

称取220g甲苯、70g Span 40和30g Tween 81(HLB=7.69)加入到反应器中,高速搅拌至澄清,备用;称取25.9818g(0.15mol)N,N-双(2-羟基乙基)甲基丙烯酰胺、44.0612g(0.4mol)丙烯酸钾、53.6326g(0.15mol)2-丙烯酰胺基十二烷基磺酸钾和13.9962g(0.03mol)实施例2制备的交联单体(摩尔比15:40:15:3),将这4种单体加入到360g水中,搅拌至完全溶解,用NaOH调节pH 8.5,加入到分液漏斗中,备用;向反应器中通入氮气并升温至35℃,在持续搅拌的条件下加入0.413g(0.3%)K

持续反应12h后,停止加热和搅拌,将反应产物倒入甲醇中,搅拌30min后抽滤,将得到的固体用甲醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

实施例11

聚合物微球的合成

称取200g 7

持续反应15h后,停止加热和搅拌,将反应产物倒入乙醇中,搅拌30min后抽滤,将得到的固体用乙醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

实施例12

聚合物微球的合成

称取200g环己烷、95g Span 20和30g Tween 65(HLB=8.695)加入到反应器中,高速搅拌至澄清,备用;称取32.2893g(0.25mol)N-(2-羟基丙基)丙烯酰胺、18.015g(0.25mol)丙烯酸、14.412g(0.1mol)烯丙基磺酸钠和13.9962g(0.03mol)实施例2制备的交联单体(摩尔比25:25:10:3),将这4种单体加入到300g水中,搅拌至完全溶解,用NaOH调节pH 7.5,加入到分液漏斗中,备用;向反应器中通入氮气并升温至40℃,在持续搅拌的条件下加入0.3148g(0.4%)(NH

持续反应15h后,停止加热和搅拌,将反应产物倒入乙醇中,搅拌30min后抽滤,将得到的固体用乙醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

实施例13

聚合物微球的合成

称取260g环己烷、90g Span 40和10g Tween 40(HLB=7.62)加入到反应器中,高速搅拌至澄清,备用;称取22.8937g(0.18mol)N,N-二乙基丙烯酰胺、45.9465g(0.37mol)甲基丙烯酸钾、62.6043g(0.19mol)2-丙烯酰胺基癸烷基磺酸钾和11.6635g(0.025mol)实施例2制备的交联单体(摩尔比18:37:19:2.5),将这4种单体加入到280g水中,搅拌至完全溶解,用NaOH调节pH 8.5,加入到分液漏斗中,备用;向反应器中通入氮气并升温至67℃,在持续搅拌的条件下加入0.7155g(0.5%)偶氮二异戊腈,并将分液漏斗中的单体溶液按照滴加速度36.0mL/h逐滴加入到反应器中的溶液中。

持续反应15h后,停止加热和搅拌,将反应产物倒入乙醇中,搅拌30min后抽滤,将得到的固体用乙醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

实施例14

聚合物微球的合成

称取200g甲苯、80g Span 65和20g Tween 81(HLB=3.68)加入到反应器中,高速搅拌至澄清,备用;称取17.0212g(0.2mol)N-乙烯基乙酰胺、18.808g(0.2mol)丙烯酸钠、68.2884g(0.2mol)2-丙烯酰胺基十二烷基磺酸钠和14.8378g(0.03mol)实施例3制备的交联单体(摩尔比20:20:20:3),将这4种单体加入到320g水中,搅拌至完全溶解,用NaOH调节pH 8.5,加入到分液漏斗中,备用;向反应器中通入氮气并升温至57℃,在持续搅拌的条件下加入0.7732g(0.65%)偶氮二羧乙基-2-异丁基脒水合物,并将分液漏斗中的单体溶液按照滴加速度28.0mL/h逐滴加入到反应器中的溶液中。

持续反应10h后,停止加热和搅拌,将反应产物倒入甲醇中,搅拌30min后抽滤,将得到的固体用甲醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

实施例15

聚合物微球的合成

称取240g 10

持续反应12h后,停止加热和搅拌,将反应产物倒入甲醇中,搅拌30min后抽滤,将得到的固体用甲醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

实施例16

聚合物微球的合成

称取240g环己烷、100g二(2-乙基己基)琥珀酸酯磺酸钠加入到反应器中,高速搅拌至澄清,备用;称取21.957g(0.17mol)N-(2-羟基丙基)丙烯酰胺、31.0449g(0.25mol)甲基丙烯酸钾、31.8939g(0.13mol)2-丙烯酰胺基-2-甲基丙磺酸钾和12.8594g(0.026mol)实施例3制备的交联单体(摩尔比17:25:13:2.6),将这4种单体加入到400g水中,搅拌至完全溶解,用NaOH调节pH 8.5,加入到分液漏斗中,备用;向反应器中通入氮气并升温至72℃,在持续搅拌的条件下加入0.3519g(0.36%)过氧化苯甲酰,并将分液漏斗中的单体溶液按照滴加速度24.0mL/h逐滴加入到反应器中的溶液中。

持续反应18h后,停止加热和搅拌,将反应产物倒入甲醇中,搅拌30min后抽滤,将得到的固体用甲醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

实施例17

聚合物微球的合成

称取280g甲苯、70g Span 60和30g Tween 60(HLB=7.76)加入到反应器中,高速搅拌至澄清,备用;称取14.8697g(0.15mol)N,N-二甲基丙烯酰胺、14.412g(0.2mol)丙烯酸、34.5321g(0.15mol)2-丙烯酰氧基-2-甲基丙磺酸钠和4.9459g(0.01mol)实施例3制备的交联单体(摩尔比15:20:15:1),将这4种单体加入到280g水中,搅拌至完全溶解,用NaOH调节pH 8.5,加入到分液漏斗中,备用;向反应器中通入氮气并升温至66℃,在持续搅拌的条件下加入0.2475g(0.36%)偶氮二异丁酸二甲酯,并将分液漏斗中的单体溶液按照滴加速度45.0mL/h逐滴加入到反应器中的溶液中。

持续反应13.5h后,停止加热和搅拌,将反应产物倒入乙醇中,搅拌30min后抽滤,将得到的固体用乙醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

实施例18

聚合物微球的合成

称取260g 5

持续反应17.5h后,停止加热和搅拌,将反应产物倒入乙醇中,搅拌30min后抽滤,将得到的固体用乙醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

实施例19

聚合物微球的合成

称取260g异辛烷、30g Span 80和70g Tween 20(HLB=6.3)加入到反应器中,高速搅拌至澄清,备用;称取17.7698g(0.25mol)丙烯酰胺、18.808g(0.2mol)丙烯酸钠、20.6191g(0.1mol)对苯乙烯磺酸钠和4.9459g(0.01mol)实施例3制备的交联单体(摩尔比25:20:10:1),将这4种单体加入到360g水中,搅拌至完全溶解,用NaOH调节pH 8.0,加入到分液漏斗中,备用;向反应器中通入氮气并升温至69℃,在持续搅拌的条件下加入0.714g(0.75%)偶氮二氰基戊酸,并将分液漏斗中的单体溶液按照滴加速度40.0mL/h逐滴加入到反应器中的溶液中。

持续反应22h后,停止加热和搅拌,将反应产物倒入乙醇中,搅拌30min后抽滤,将得到的固体用乙醇冲淋。将冲淋后得到的固体转移至丙酮溶液中,搅拌30min后再次抽滤、并用丙酮冲淋。将得到的固体转移至真空烘箱中,35℃下真空干燥至恒重,研磨成细粒,即得聚合物微球。

对比例1

对比例1所制备的聚合物微球的合成条件与实施例4的合成条件保持相同,与之不同的是,加入的交联单体为N,N-亚甲基双丙烯酰胺,其摩尔量与实施例4所选取的实施例1制备的交联单体的摩尔量相同。

对比例2

所制备的聚合物微球的合成条件与实施例4的合成条件保持相同,与之不同的是,加入的交联单体为乙二醇二甲基丙烯酸酯,其摩尔量与实施例4所选取的实施例1制备的交联单体的摩尔量相同。

对比例3

所制备的聚合物微球的合成条件与实施例4的合成条件保持相同,与之不同的是,加入的交联单体为二甲基丙烯酸乙二醇酯,其摩尔量与实施例4所选取的实施例1制备的交联单体的摩尔量相同。

实施例20

封堵性能测试

将以固定渗透率(400×10

表1不同封堵材料的封堵率

从表1中可以看出,对于800~6000目超细碳酸钙,颗粒粒径越小,对人造岩心模拟纳微米级地层的封堵率越高,封堵效果越佳;相比于800~6000目超细碳酸钙和对比例1~3制备的聚合物微球,使用实施例4~19制备的聚合物微球对纳微米级地层进行封堵,表现出更佳的封堵效果。综上所述,针对纳微米级地层,使用本专利提供的交联单体(实施例4~19)制备的聚合物微球的封堵效果略优于刚性封堵材料的封堵效果,且也明显优于使用普通交联剂(对比例1~3)制备的聚合物微球。

为考察聚合物微球与刚性的封堵材料的配伍性,将聚合物微球与2500目的超细碳酸钙进行复配,即实验浆的配方为0.5%膨润土+0.05%高粘羧甲基纤维素钠盐+0.5%聚合物微球+0.5%2500目超细碳酸钙,验证该类配方的封堵率,实验结果如表2所示:

表2复合封堵材料的封堵率

从表2可以看出,相比于仅使用2500目超细碳酸钙或实施例4~19制备的聚合物微球作为封堵材料,将实施例4~19制备的聚合物微球与2500目超细碳酸钙复配使用,可进一步降低人造岩心模拟纳微米级地层的渗透率,提高封堵率,协同增效效果显著。

- 一种含聚合物微球的交联凝胶材料、其制备方法和注射填充剂

- 一种含聚合物微球的交联凝胶材料及其制备方法