一种电池极片自动脱膜机

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及脱膜机技术领域,尤其涉及一种电池极片自动脱膜机。

背景技术

目前,电池极片作为电池使用后的废料,难以回收利用,只能进行简单的搅拌粉碎处理,防止电池污染,但是剩余的极片上的正负极极片上涂覆的材料仍具有利用价值但难以将极片上的正负极极片上涂覆的材料进行分离加工,极片只能作为废料处理,增大产品的成本。

发明内容

为了解决上述问题,本发明提出一种电池极片自动脱膜机。

为实现上述目的,本发明提供如下技术方案:

本发明提出一种电池极片自动脱膜机,所述电池极片自动脱膜机包括放卷模组、浸泡装置、喷淋脱膜装置、集流体收集模组、喷淋泵组、膜片回收机构、过滤通道、浸泡喷淋主管路和脱膜喷淋主管路,所述放卷装置与所述浸泡装置连接,所述浸泡装置与所述喷淋脱膜装置连接,所述喷淋脱膜装置和所述集流体收集模组连接,所述喷淋泵组设置在所述浸泡装置和所述喷淋脱膜装置一侧,所述浸泡喷淋主管路一端与所述浸泡装置连接,另一端与所述喷淋泵组连接,所述脱膜喷淋主管路一端与所述喷淋脱膜装置连接,另一端与所述喷淋泵组连接,所述喷淋脱膜装置设有膜片收集槽,所述过滤通道一端与所述膜片收集槽连接,所述过滤通道另一端与膜片回收机构连接。

进一步的,所述放卷模组设有送料传送机构、放料轴和极片料卷,所述极片料卷套设在所述放料轴上,所述极片料卷设有极片,所述极片设置在所述送料传送机构上。

进一步的,所述浸泡装置设有浸泡夹持传送带、第一喷淋机构、浸泡池和加热池,所述极片设置在浸泡夹持传送带,所述第一喷淋机构设置在所述浸泡装置上端,所述浸泡夹持传送带和所述极片部分浸入所述浸泡池内,所述浸泡池设置在所述加热池内。

进一步的,所述喷淋脱膜装置设有第二喷淋机构和喷淋脱膜夹持传送带,所述第二喷淋机构设置在所述喷淋脱膜夹持传送带的上端,所述极片从所述浸泡装置伸出直至所述喷淋脱膜夹持传送带上。

进一步的,所述膜片回收机构设有过滤池、粗搅拌池、细搅拌池、出料部和补水槽,所述过滤通道一端与所述膜片收集槽连接,另一端与所述粗搅拌池连接,所述粗搅拌池与所述过滤池连接,所述过滤池与所述补水槽连接,所述粗搅拌池和所述细搅拌池连接,所述细搅拌池与所述出料部连接。

进一步的,所述电池极片自动脱膜机包括结构平台,所述放卷模组、所述浸泡装置、所述喷淋脱膜装置和所述集流体收集模组设置在所述结构平台上。

与现有技术相比,本发明提供了一种电池极片自动脱膜机,通过放卷模组、浸泡装置、喷淋脱膜装置、集流体收集模组、喷淋泵组、膜片回收机构、过滤通道、浸泡喷淋主管路和脱膜喷淋主管路,能够将电池极片进行脱膜处理,将有难以处理的电池极片进行脱膜加工,将电池极片上的正负极极片上涂覆的材料进行分离回收,实现完整的自动流水线加工,节约资源,使极片表面材料冲离箔材,从而实现连续回收利用。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制,在附图中:

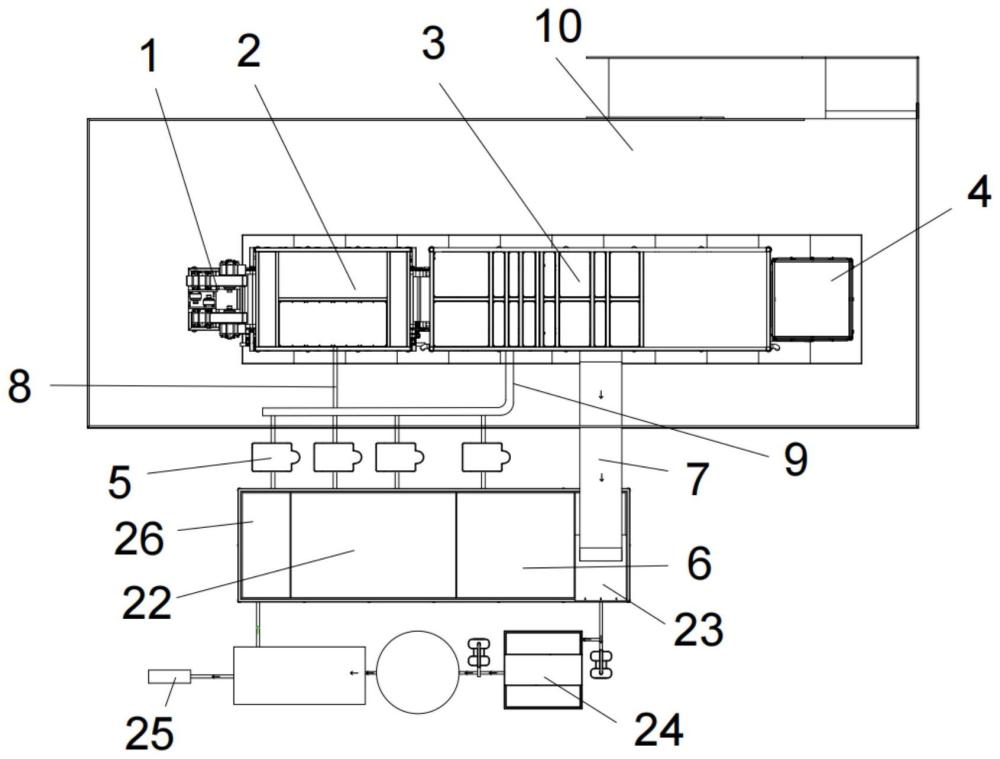

图1为本发明提出电池极片自动脱膜机的结构示意图;

图2为本发明提出电池极片自动脱膜机的侧面示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-2,本发明提供一种电池极片自动脱膜机,所述电池极片自动脱膜机包括放卷模组1、浸泡装置2、喷淋脱膜装置3、集流体收集模组4、喷淋泵组5、膜片回收机构6、过滤通道7、浸泡喷淋主管路8和脱膜喷淋主管路9,所述放卷装置与所述浸泡装置2连接,所述浸泡装置2与所述喷淋脱膜装置3连接,所述喷淋脱膜装置3和所述集流体收集模组4连接,所述喷淋泵组5设置在所述浸泡装置2和所述喷淋脱膜装置3一侧,所述浸泡喷淋主管路8一端与所述浸泡装置2连接,另一端与所述喷淋泵组5连接,所述脱膜喷淋主管路9一端与所述喷淋脱膜装置3连接,另一端与所述喷淋泵组5连接,所述喷淋脱膜装置3设有膜片收集槽21,所述过滤通道7一端与所述膜片收集槽21连接,所述过滤通道7另一端与膜片回收机构6连接。

在本实施方式中,极片卷料经人工手动放入放卷模组1后,极片14通过送料传送机构11输送至浸泡装置2上的浸泡夹持传送带15上,极片14设置在浸泡夹持传送带15上,极片14通过浸泡夹持传送带15浸入浸泡池17内,第一喷淋管设置在浸泡装置2的上方,对下方的极片14进行初步喷淋,并使极片14充分的浸泡在浸泡池17内,加热池18对浸泡池17加热,使极片14浸泡在设置的温度中,为脱膜做准备,便于极片14表面材料冲离箔材,极片14充分浸泡后,输入脱膜机的喷淋脱膜装置内。喷淋脱膜装置内置多根第二喷淋管,共上下两层,每根第二喷淋管有多个喷嘴。极片14在喷淋脱膜装置3内的传送过程中,第二喷淋管对其进行喷淋从而将极片14表面材料冲离箔材并沿网格带周边掉落至膜片收集槽21内,箔材继续沿着喷淋脱膜夹持传送带传送至集流体收集模组4内,最终落于收料箱22内,箔材片表面材料沿过滤通道7流入膜片回收机构6,经粗搅拌池23、细搅拌池24后进行工艺磨至成浆并流出料部25,对料浆进行粒径测量,合格后发送至压滤机系统。整套设备水路系统带有过滤循环槽和补水槽,过滤循环槽由喷淋泵组5、浸泡喷淋主管路8和脱膜喷淋主管路9组成,通过沉淀溢流的方式过滤整个水路系统,并根据液位情况自动补充水量,使极片表面材料冲离箔材从而实现连续回收利用。

进一步的,所述放卷模组1设有送料传送机构11、放料轴12和极片料卷13,所述极片料卷13套设在所述放料轴12上,所述极片料卷13设有极片14,所述极片14设置在所述送料传送机构11上。

在本实施方式中,极片料卷13设置在放料轴12上,通过送料传送机构11,送入下一步加工流程。

进一步的,所述浸泡装置2设有浸泡夹持传送带15、第一喷淋机构16、浸泡池17和加热池18,所述极片14设置在浸泡夹持传送带15,所述第一喷淋机构16设置在所述浸泡装置2上端,所述浸泡夹持传送带15和所述极片14部分浸入所述浸泡池17内,所述浸泡池17设置在所述加热池18内。

在本实施方式中,极片14通过送料传送机构11输送至浸泡装置2上的浸泡夹持传送带15上,极片14设置在浸泡夹持传送带15上,极片14通过浸泡夹持传送带15浸入浸泡池17内,第一喷淋管设置在浸泡装置2的上方,对下方的极片14进行初步喷淋,并使极片14充分的浸泡在浸泡池17内,加热池18对浸泡池17加热,使极片14浸泡在设置的温度中,为脱膜做准备,便于极片14表面材料冲离箔材,极片14充分浸泡后输出。

进一步的,所述喷淋脱膜装置3设有第二喷淋机构19和喷淋脱膜夹持传送带20,所述第二喷淋机构19设置在所述喷淋脱膜夹持传送带20的上端,所述极片14从所述浸泡装置2伸出直至所述喷淋脱膜夹持传送带20上。

在本实施方式中,喷淋脱膜装置内置多根第二喷淋管,共上下两层,每根第二喷淋管有多个喷嘴。极片14在喷淋脱膜装置3内的传送过程中,第二喷淋管对其进行喷淋从而将极片14表面材料冲离箔材并沿网格带周边掉落至膜片收集槽21内,箔材继续沿着喷淋脱膜夹持传送带传送至集流体收集模组4内,最终落于收料箱22内。

进一步的,所述膜片回收机构6设有过滤池、粗搅拌池23、细搅拌池24、出料部25和补水槽,所述过滤通道7一端与所述膜片收集槽21连接,另一端与所述粗搅拌池23连接,所述粗搅拌池23与所述过滤池连接,所述过滤池与所述补水槽连接,所述粗搅拌池23和所述细搅拌池24连接,所述细搅拌池24与所述出料部25连接。

在本实施方式中,箔材片表面材料沿过滤通道7流入膜片回收机构6,经粗搅拌池23、细搅拌池24后进行工艺磨至成浆并流出料部25。

进一步的,所述电池极片自动脱膜机包括结构平台10,所述放卷模组1、所述浸泡装置2、所述喷淋脱膜装置3和所述集流体收集模组4设置在所述结构平台10上。

在本实施方式中,结构平台10作为支架能够保证脱膜工艺流程的稳定性,使放卷模组1、浸泡装置2、喷淋脱膜装置3和集流体收集模组4稳定的设置在结构平台10。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种二次电池极片,其制备方法及使用该极片的二次电池

- 锂电池极片自动叠片机

- 一种电池生产用可自动清除边角料的极片冲切装置

- 一种电池生产用自动换卷式极片分条机

- 一种用于电池极片加工的全自动切膜机

- 一种锂电池极片的自动叠片机和叠片方法