显示面板及其制作方法

文献发布时间:2023-06-19 19:27:02

技术领域

本申请属于显示设备技术领域,具体涉及一种显示面板及其制作方法。

背景技术

OLED(有机发光二极管)是一种利用多层有机薄膜结构产生电致发光的器件,通过载流子注入和复合导致发光,其比LCD更轻薄、亮度高、功耗低、响应快、清晰度高、发光效率高,可做成柔性卷曲的显示器件。

其中,OLED不同于LCD屏幕由背板发光,OLED是自发光屏幕。现有OLED屏幕结构的光耦合率(光耦合效率就是指出光端与入光端的功率比值,显示光能量的利用效率)大约只有20%。因此,如何提升自发光光线的耦合率是一个非常重要的课题。

发明内容

本申请的目的在于提供一种显示面板及其制作方法,不仅大大提升了发光层的光耦合率,还同步降低了发光层功耗。

本申请第一方面公开了一种显示面板,包括衬底基板、以及设置于所述衬底基板的像素界定层和多个出光结构,所述像素界定层具有多个间隔排布的像素开口及位于相邻所述像素开口之间的像素界定部,所述出光结构包括:发光层,设置于所述像素开口内;间隔垫,所述间隔垫设置于所述像素界定部远离所述衬底基板的一侧;其中,所述间隔垫包括多个折射部,各所述折射部依次朝着远离所述发光层的方向设置,且各所述折射部的折射率朝着远离所述发光层的方向逐渐增大。

在本申请的一种示例性实施例中,多个所述折射部沿着第一方向依次远离所述发光层设置;其中,所述第一方向为垂直于所述衬底基板的方向。

在本申请的一种示例性实施例中,多个所述折射部沿着第二方向依次远离所述发光层设置;其中,所述第二方向为垂直于与所述衬底基板相平行的方向。

在本申请的一种示例性实施例中,所述出光结构包括多个间隔垫,多个所述间隔垫沿着所述像素开口的周向间隔环绕设置。

在本申请的一种示例性实施例中,所述间隔垫在所述衬底基板上的正投影与所述像素开口在所述衬底基板上的正投影之间的最小间距大于或等于4um。

在本申请的一种示例性实施例中,所述显示面板还包括封装层和偏光片,所述封装层设置于所述像素界定层远离所述衬底基板的一侧,所述间隔垫设置于所述封装层与所述偏光片之间。

在本申请的一种示例性实施例中,所述显示面板还包括平坦层;所述平坦层设置于所述封装层远离所述像素界定层的一侧,所述平坦层远离所述像素界定层的表面与所述间隔垫远离所述像素界定层的表面相齐平;其中,所述平坦层的折射率至少小于多个所述折射部中的其中一者的折射率。

本申请第二方面公开了一种显示面板的制作方法,包括:提供衬底基板,在所述衬底基板上形成像素界定层,所述素界定层具有多个间隔排布的像素开口以及位于相邻所述像素开口之间的像素界定部;在所述衬底基板上形成多个出光结构,所述出光结构包括设置于所述像素开口内的发光层、以及设置于所述像素界定部远离所述衬底基板一侧的间隔垫;其中,所述间隔垫包括多个折射部,各所述折射部依次朝着远离所述发光层的方向设置,且各所述折射部的折射率朝着远离所述发光层的方向逐渐增大。

在本申请的一种示例性实施例中,所述在所述衬底基板上形成位于所述像素界定层上方的间隔垫包括:在所述像素界定层上方形成光学薄膜,所述光学薄膜包括树脂和聚酰亚胺材料形成;对所述光学薄膜进行预烘烤以形成折射膜;对所述折射膜进行曝光、显影以同时形成多个所述折射部,最终以形成所述间隔垫。

在本申请的一种示例性实施例中,所述在所述衬底基板上形成位于所述像素界定层上方的间隔垫包括:在所述像素界定层上方形成多种折射率不同的光学薄膜,并进行曝光、显影对应形成折射率不同的多个所述折射部,最终以形成所述间隔垫。

本申请方案具有以下有益效果:

在本申请实施例中,当发光层发出的部分光线自像素开口倾斜朝着像素界定部对应的出光区域扩散而射出时,会依次先经过与发光层距离相近的折射部,然后再经过与发光层距离较远的折射部。此时,由于各折射部的折射率朝着远离发光层的方向逐渐增大;因此,发光层发出的部分光线会由朝着像素界定部对应的出光区域扩散射出改为向着像素开口区域对应的出光区域收敛后再射出,以增强像素开口区域对应的出光区域的光线,进而使原本散发的光线进一步聚焦到显示面板上,大大提升了发光层的光耦合率,同步降低了发光层功耗。

本申请的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本申请的实践而习得。

应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本申请的实施例,并与说明书一起用于解释本申请的原理。显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1示出了本申请实施例一所述的显示面板的步骤(S1-S6)的制作流程框图。

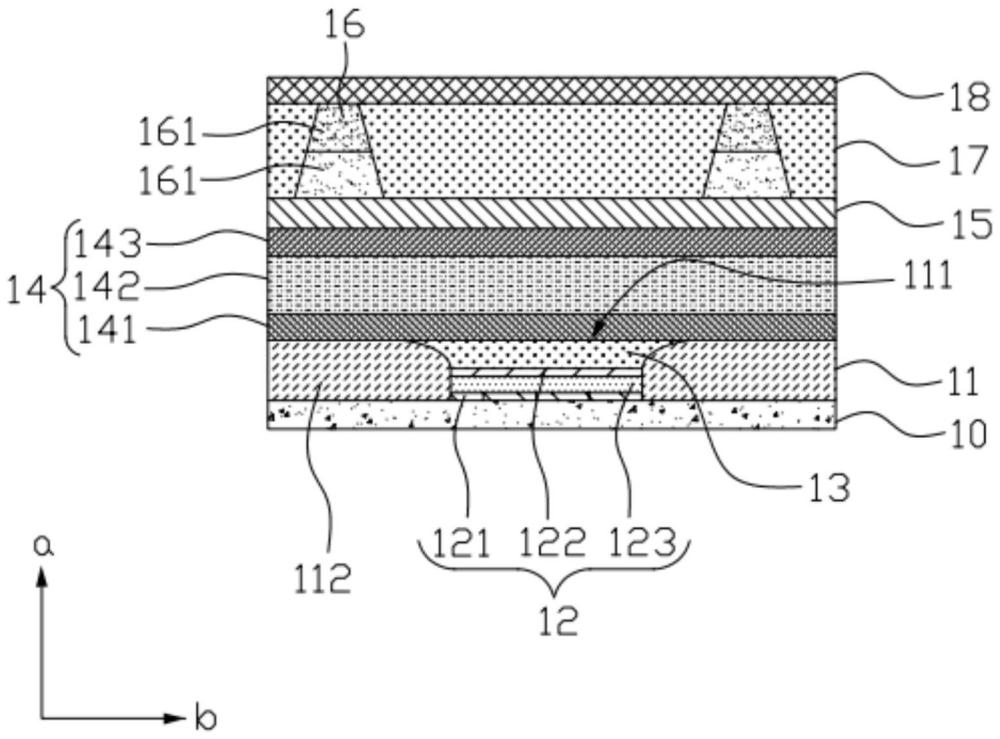

图2示出了本申请实施例二所述的显示面板的局部截面结构示意图。

图3示出了本申请实施例二所述的显示面板的局部平面结构示意图。

图4示出了本申请实施例二所述的显示面板的局部光线路径示意图。

图5示出了本申请实施例二所述的显示面板的局部截面结构示意图。

图6示出了本申请实施例四所述的显示面板的局部截面结构示意图。

图7示出了本申请实施例四所述的显示面板的局部平面结构示意图。

附图标记说明:

10、衬底基板;11、像素界定层;111、像素开口;112、像素界定部;12、有机发光二极管;121、第一电极层;122、第二电极层;123、发光层;13、透明填充层;14、封装层;141、第一无机薄膜层;142、有机薄膜层;143、第二无机薄膜层;15、触控功能层;16、间隔垫;161、折射部;161a、第一折射部;161b、第二折射部;17、平坦层;18、偏光片;20、出光结构;a、第一方向;b、第二方向。

具体实施方式

现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本申请将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。

此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。在下面的描述中,提供许多具体细节从而给出对本申请的实施例的充分理解。然而,本领域技术人员将意识到,可以实践本申请的技术方案而没有特定细节中的一个或更多,或者可以采用其它的方法、组元、装置、步骤等。在其它情况下,不详细示出或描述公知方法、装置、实现或者操作以避免模糊本申请的各方面。

下面结合附图和具体实施例对本申请作进一步详述。在此需要说明的是,下面所描述的本申请各个实施例中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。下面通过参考附图描述的实施例是示例性的,旨在用于解释本申请,而不能理解为对本申请的限制。

实施例一

如图1所示,本申请实施一提供了一种显示面板的制作方法。举例而言,显示面板为OLED(有机发光二极管12)显示面板。

在一些实施例中,结合图1、图2至图5所示,显示面板的制作方法包括:

S1:提供衬底基板10。举例而言,衬底基板10可由蓝宝石、玻璃等基板形成。

进一步地,在衬底基板10上形成像素界定层11。举例而言,像素界定层11可以包括由聚酰亚胺、聚酞亚胺、聚酞胺、丙烯酸树脂、苯并环丁烯或酚醛树脂等有机绝缘材料,或者包括氧化硅、氮化硅等无机绝缘材料形成。

应理解的是,像素界定层11具有多个间隔排布的像素开口111以及位于相邻像素开口111之间的像素界定部112。

S2:在衬底基板10上形成位于像素开口111内的有机发光二极管12(OLED)。有机发光二极管12包括第一电极层121、第二电极层122以及设置于第一电极层121与第二电极层122之间的发光层123。

应理解的是,有机发光二极管12(OLED)与像素开口111的数量一一对应。

进一步地,在衬底基板10上形成覆盖于有机发光二极管12上的透明填充层13。

举例而言,透明填充层13远离有机发光二极管12的一侧与像素界定层11的表面相齐平,以方便制作下一膜层。

S3:在衬底基板10上方形成覆盖有机发光二极管12的封装层14。举例而言,封装层14包括设置于像素界定层11上并覆盖有机发光二极管12的第一无机薄膜层141、设置于第一无机薄膜层141上的有机薄膜层142及设置于有机薄膜层142上的第二无机薄膜层143。

S4:在衬底基板10上方形成位于封装层14远离衬底基板10一侧的触控功能层15,触控功能层15包括自衬底基板10朝着封装层14的方向依次设置的第一金属层、绝缘层和第二金属层。

在本实施例中,第一金属层可以为称为桥接层,第二金属层可以称为触控图案层。第一金属层及第二金属层均可以为金属网格层。举例而言,金属网格层的材料可以包括银、铜、铝、钛和钼中的任意一种或多种,或上述金属的合金材料。第一金属层及第二金属层还可以为透明金属氧化物层,透明金属氧化物层的材料可以为氧化铟锌、氧化铟锡等。绝缘层的材料可以包括SiOx(硅氧化物)、SiNx(硅氮化物)或SiON(氮氧化硅)中的一种或多种。

S5:对衬底基板10以及封装层14进行清洗后。在衬底基板10上形成覆盖触控功能层15的光学薄膜,光学薄膜包括树脂材料,例如亚克力树脂、亚克力单体、光引发剂等,其中,为实现光学薄膜的折射率不同,需在树脂成分里添加聚酰亚胺材料,或者与聚酰亚胺特性相近的材料。

进一步地,对光学薄膜进行预烘烤以形成折射膜。

应理解的是,对光学薄膜进行预烘烤后,能够使得光学薄膜的上下层的折射率不同。(光学薄膜的上下层分别为芳香族及脂肪族类树脂结构)。

举例而言,对光学薄膜进行预烘烤的温度和时间条件为:100-130℃/120-150s左右。其中,位于光学薄膜上层的芳香族结构的折射率大于位于光学薄膜下层的脂肪族的部分。

S6:对光学薄膜进行一次曝光、显影就可同时形成多个折射率不同的折射部161。其中,各折射部161依次朝着远离发光层123的方向设置,且各折射部161的折射率朝着远离发光层123的方向逐渐增大,最终以形成由多个折射率不同的折射部161组成的间隔垫16。

应理解的是,间隔垫16的成型是通过曝光源引起的光引发剂及单体的交联反应,形成网状结构再通过显影把未曝光部分显影掉,从而形成需要的设计图形。其中,间隔垫16也称之为PS柱,除起到对光线的折射作用外,还起到支撑后续膜层或者Mask(掩膜板)的作用。

在本实施例中,两个折射率不同折射部161,且上下堆叠形成一个间隔垫16。多个间隔垫16与多个发光二极管共同组成一个出光结构20。

为方便理解,下面关于两个折射率不同折射部161分别对应称为第一折射部161a和第二折射部161b。

应理解的是,第一折射部161a对应光学薄膜下层部分形成的折射部161,第二折射部161b对应光学薄膜上层部分形成的折射部161,即第二折射部161b堆叠于第一折射部161a上,且第二折射部161b的折射率大于第一折射部161a的折射率。

其中,第一折射部161a与发光层123的垂直间距小于第二折射部161b与发光层123的垂直间距。因此,发光层123朝着间隔垫16发出的至少部分光线会先经过第一折射部161a,然后再经过第二折射部161b。

进一步地,在衬底基板10形成覆盖于触控功能层15上的平坦层17。举例而言,平坦层17远离触控功能层15的表面与第二折射部161b远离触控功能层15的表面相齐平,即平坦层17的高度等于整个间隔垫16的高度,以用于方便制作下一膜层。

应理解的是,为满足透光的需求,平坦层17与间隔垫16的材料可不一致。此外,平坦层17与间隔垫16在衬底基板10上的正投影与像素开口111以及像素界定部112在衬底基板10上的正投影相重合,且正投影的面积相等。

值得注意的是,平坦层17未覆盖间隔垫16远离触控功能层15的表面,以免影响间隔垫16对光的折射效果。

在本实施例中,平坦层17的折射率大于第一折射部161a的折射率,且小于第二折射部161b的折射率。因此,从平坦层17偏射至第二折射部161b的光线在经过第二折射部161b后,也朝着像素开口对应的区域收敛后出射。

进一步地,在衬底基板10形成覆盖于平坦层17以及间隔垫16的偏光片18。

在本实施例中,第一折射部161a的折射率范围为1.2-1.4;平坦层17的折射率范围为1.4-1.5;第二折射部161b的折射率范围为1.5-1.6;偏光片18的折射率范围为1.5-1.6。

综上,在本实施例中,当发光层123发出的部分光线自像素开口111倾斜朝着像素界定部112对应的出光区域扩散而射出时,会依次先经过与发光层123距离相近的折射部161,然后再经过与发光层123距离较远的折射部161。此时,由于各折射部161的折射率朝着远离发光层123的方向逐渐增大;因此,发光层123发出的部分光线会由朝着像素界定部112对应的出光区域扩散而射出改为朝着向着像素开口111所对应的出光区域方向收敛后再射出,进而使原本散发的光线进一步聚焦到显示面板上,大大提升了发光层123的光耦合率,同步降低了发光层123功耗。

并且,采用一次曝光、显影就可同时形成多个折射率不同的折射部161,进而形成间隔垫16,减少了黄光制程,节约了成本。

此外,间隔垫16还能起到支撑偏光片18的作用,以及支撑用于曝光平坦层17的Mask(掩膜板的作用),并能通过间隔垫16的高度确定平坦层17的厚度。

实施例二

如图2至图5所示,本申请实施二提供一种显示面板,采用实施例一中的显示面板制作方法形成。

如图2至图5所示,显示面板包括衬底基板10以及设置于衬底基板10的像素界定层11和多个出光结构20。其中,像素界定层11具有多个间隔排布的像素开口111及位于相邻像素开口111之间的像素界定部112,出光结构20包括设置于像素开口111内的发光层123以及第一电极层121和第二电极层122。

在本实施例中,发光层123位于第一电极层121与第二电极层122之间,且发光层123与第一电极层121、第二电极层122共同形成一个有机发光二极管12。其中,同一出光结构20中可包含发光颜色不同类型的有机发光二极管12,且出光结构20的数量与像素开口111的数量一一对应设置。

结合图2所示,显示面板还包括封装层14。举例而言,封装层14包括设置于像素界定层11上并覆盖有机发光二极管12的第一无机薄膜层141、设置于第一无机薄膜层141上的有机薄膜层142及设置于有机薄膜层142上的第二无机薄膜层143。

进一步地,在衬底基板10上形成位于封装层14远离衬底基板10一侧的触控功能层15,触控功能层15包括自衬底基板10朝着封装层14的方向依次设置的第一金属层、绝缘层和第二金属层。

在本实施例中,第一金属层可以为称为桥接层,第二金属层可以称为触控图案层。第一金属层及第二金属层均可以为金属网格层。举例而言,金属网格层的材料可以包括银、铜、铝、钛和钼中的任意一种或多种,或上述金属的合金材料。第一金属层及第二金属层还可以为透明金属氧化物层,透明金属氧化物层的材料可以为氧化铟锌、氧化铟锡等。绝缘层的材料可以包括SiOx(硅氧化物)、SiNx(硅氮化物)或SiON(氮氧化硅)中的一种或多种。

如图2所示,显示面板还包括间隔垫16,间隔垫16设置于触控功能层15远离衬底基板10的一侧;其中,间隔垫16包括多个折射部161,多个折射部161朝着远离发光层123的方向设置,且各折射部161的折射率朝着远离发光层123的方向逐渐增大。举例而言,间隔垫16整体呈圆台结构,当然也可以上圆柱、圆锥、棱锥等形状。

其中,当间隔垫16呈圆台结构后,其侧面为倾斜面,还能起到反射光线的作用,即可以将向着间隔垫16侧面照射的光线反射至像素开口111对应的区域进行出射。

如图4所示,在本实施例中,当发光层123发出的部分光线自像素开口111倾斜朝着像素界定部112对应的出光区域扩散而射出时,会依次先经过与发光层123距离相近的折射部161,然后再经过与发光层123距离较远的折射部161。此时,由于各折射部161的折射率朝着远离发光层123的方向逐渐增大;因此,发光层123发出的部分光线会由朝着像素界定部112对应的出光区域扩散射出改为朝着像素开口111所对应的出光区域的方向收敛后再射出,进而使原本散发的光线进一步聚焦到显示面板上,大大提升了发光层123的光耦合率,同步降低了发光层123的功耗。

如图2至图5所示,显示面板包括自衬底基板10朝像素界定层11的第一方向a;多个折射部161沿着第一方向a依次远离发光层123设置。其中,第一方向a垂直于衬底基板10。

如图图5所示,在本实施例中,间隔垫16包括两个折射部161,两个折射部161沿着第一方向a依次远离发光层123设置,其中,两个折射部161的折射率沿着第一方向a逐渐增大。其中,为方便理解,下面将两个折射部161分别称为第一折射部161a和第二折射部161b,第一折射部161a的折射率小于第二折射部161b的折射率,且第一折射部161a在第一方向a上相比第二折射部161b更靠近发光层123。

在一些实施例中,出光结构20包括多个间隔垫16,多个间隔垫161沿着像素开口111的周向间隔环绕设置。举例而言,多个间隔垫16等间距环绕于像素开口111的周向设置;或者,多个间隔垫16也可以连成一个整体,形成一个封闭式的挡墙环绕像素开口111设置。

在本实施例中,相邻两个出光结构20之间可以共用多个间隔垫16,以在节约成本的同时,降低相邻两出光结构20之间的间距。当然,在其他实施例中,每一出光结构20也可以独立设置多个间隔垫16。

如图3所示,间隔垫16在衬底基板10上的正投影与像素开口111在衬底基板10上的正投影之间的最小间距大于或等于4um。举例而言,为保证间隔垫16在制作过程中的曝光时不受设备能力影响,需与像素开口111保持一定的距离,即间隔垫16沿第一方向a的下底面的边缘与像素开口111的距离大于或等于4um,而间隔垫16沿第一方向a的上底面的边缘与像素开口111的距离大于或等于11um。间隔垫16沿第一方向a的上底面在衬底基板10上的正投影面积大于11×11um的尺寸。

在一些实施例中,显示面板还包括平坦层17和偏光片18;平坦层17位于触控功能层15与偏光片18之间。其中,偏光片18覆盖于平坦层17以及间隔垫16上。举例而言,平坦层17远离触控功能层15的表面与第二折射部161b远离触控功能层15的表面相齐平,以用于方便制作下一膜层。

其中,间隔垫16的一端与偏光片18直接相接触,另一端与触控功能层15直接相接触,且整个间隔垫16的高度与平坦层17的厚度相等,也就是说平坦层17未覆盖间隔垫16。

应理解的是,为满足透光的需求,平坦层17与间隔垫16的材料可不一致。

在本实施例中,平坦层17的折射率大于第一折射部161a的折射率,且小于第二折射部161b的折射率。在其他实施例中,当折射部161大于两个时,平坦层17的折射率至少小于多个折射部161中的其中一者的折射率。

应理解的是,第一折射部161a的折射率范围为1.2-1.4;平坦层17的折射率范围为1.4-1.5;第二折射部161b的折射率范围为1.5-1.6;偏光片18的折射率范围为1.5-1.6。

实施例三

本实施例三提供一种显示面板的制作方法。其中,本实施例三的制作方法与实施例一的制作方法大致相同,不同点在于形成间隔垫16的方式以及材料不同。

在本实施例中,在衬底基板10上形成位于像素界定层11上方的间隔垫16包括:在像素界定层11上方形成多种折射率不同的光学薄膜,并进行曝光、显影对应形成折射率不同的多个折射部161,最终以形成间隔垫16。

示例的,先在触控功能层15上形成折射率为n1的光学薄膜,并对其依次进行真空干燥、预烘烤、曝光、显影以及烘烤处理,得到折射率为n1的折射部161;然后在触控功能层15上形成折射率为n2的光学薄膜,并对其依次进行真空干燥、预烘烤、曝光、显影以及烘烤处理,得到折射率为n2的折射部161。其中,n1<n2,以此,就可以形成至少两个折射率不一样的折射部161。

应理解的是,若需要形成至少三个折射率不一样的折射部161,仅需再次选用与前两次曝光显影不同折射率的光学薄膜进行曝光、显影即可得到,因此,降低了工艺难度。

此外,在本实施例中,多个折射部161可以沿着第一方向a按折射率依次增大的规律堆叠形成。也可以沿着与第一方向a相交的第二方向b按折射率依次增大的规律并排形成。其中,第一方向a为垂直衬底基板10的方向,第二方向b与第一方向a相垂直,即与衬底基板10平行的方向。

关于显示面板的其他结构的制作方法,可参考实施例一,此处不再赘述。

实施例四

如图6至图7所示,本实施例四提供一种采用实施例三的显示面板制作方法形成的显示面板。

如图6所示,在一些实施例中,多个折射部161中各折射部161沿着第二方向b依次远离发光层123设置。即各折射部161沿着第二方向b并排设置,其中,每个折射部161沿着第一方向a的顶面与平坦层17的顶面相齐平。

应理解的是,第二方向b为平行于衬底基板10的方向。

如图7所示,在本实施例中,发光结构20包括两个折射部161,分别为第一折射部a和第二折射部b,其中,第一折射部161a的折射率小于第二折射部161b。

当然,在其他实施例中,每个间隔垫16可包括两个、三个以及三个以上的折射部161,并分别沿着第二方向b并排设置。多个折射部161之间可以间隔设置,其间隔空隙处可以采用平坦层17填充;当然,多个折射部161之间也可以紧密排布,无间隔空间。

关于显示面板的其他结构的制作方法,可参考实施例二,此处不再赘述。

在本申请中,除非另有明确的规定和限定,术语“装配”、“连接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。“多个”的含义是两个或两个以上,除非另有明确具体的限定。以及术语“一些实施例”、“示例地”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本申请的至少一个实施例或示例中。

对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本申请的实施例,应理解的是,上述实施例是示例性的,不能理解为对本申请的限制,本领域的普通技术人员在本申请的范围内可以对上述实施例进行变化、修改、替换和变型,故但凡依本申请的权利要求和说明书所做的变化或修饰,皆应属于本申请专利涵盖的范围之内。

- 显示面板、显示装置及显示面板的制作方法

- 液晶显示面板、显示装置及液晶显示面板的制作方法

- 一种透明显示面板、显示装置和透明显示面板的制作方法

- 显示面板、掩膜板、显示面板的制作方法及显示装置

- 一种显示面板、显示装置及显示面板的制作方法

- 显示基板的制作方法、显示面板的制作方法及显示面板

- 显示面板、显示面板单元、显示装置及显示面板制作方法