一种6061铝合金表面制备耐磨耐腐蚀涂层的方法

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及材料处理技术领域,尤其涉及一种6061铝合金表面制备耐磨耐腐蚀涂层的方法。

背景技术

铝合金具有良好的可成型性、可机械加工性能,同时具有中等强度,广泛地应用于工业设备上,如各类送料管道,操作台保护外壳等。然而,由于铝合金硬度较低,导致铝合金制品耐磨性较差,在某些介质条件中铝合金的耐腐蚀性也不尽如人意;同时,当铝合金制品与其他金属接触时,铝通常作为阳极容易发生严重的电偶腐蚀现象。其中以6061铝合金具有代表性,6061型铝合金的氧化是由铝合金基体的阴极阳极作用引发的,通常腐蚀发生在表面处。尽管冶金工业不断开发新型合金材料,但金属间化合物的存在导致局部易腐蚀的问题难以消除,所以,使用保护涂层来提高铝合金的耐腐蚀性是一条必不可少的改进途径。

目前现有技术中,提出了多种关于提高铝基体耐磨耐腐蚀性能的表面处理技术,包括物理气相沉积、溶胶-凝胶镀层、阳极氧化以及等离子电解氧化,在铝基体表面制备的涂层将基体反应元素与环境当中的腐蚀物隔离开来,因此,任何具有绝缘能力的涂层都会提高铝合金的耐腐蚀性和结构强度。其中,Yin等人利用磁控溅射技术在6061铝合金表面制备SiO

迄今为止,针对改善PEO涂层摩擦学表现的工作一直在继续。主要分为两个方向,一是通过优化电解液的成分减少微孔的直径和数量,Lin等人在传统电解液中添加Li元素,制备的涂层气孔数量减少,耐蚀性和耐磨性都有所提高。另一方面,通过制备复合涂层来提升摩擦性能,Chai等人使用网格法在PEO涂层制备表面微凸起结构,制备的复合涂层拥有优异的耐磨性,摩擦也更加平稳。但目前关于使用不同手段预先处理铝基体表面,再制备PEO涂层的研究比较缺乏。

发明内容

有鉴于此,本发明的目的是提供一种6061铝合金表面制备耐磨耐腐蚀涂层的方法,通过先在6061铝金属表面制备仿生鱼鳞织构,再进行等离子电解氧化,使得6061铝合金的表面涂层具有更好耐腐蚀性的同时,还具有较好的耐磨性能。

本发明通过以下技术手段解决上述技术问题:

一种6061铝合金表面制备耐磨耐腐蚀涂层的方法,步骤包括:对6061铝合金表面进行激光织构,使得6061铝合金表面成为矩形织构和仿鱼鳞织构;将激光织构后的6061铝合金置于电解质溶液中,使用脉冲双极电源作为电解质电池在6061铝合金表面制备PEO涂层。

进一步,采用皮秒超短脉冲激光自动加工系统对6061铝合金表面进行激光织构,所述采用皮秒超短脉冲激光自动加工系统对6061铝合金表面进行激光织构的参数包括:激光波长为1000-1128mm,最大功率调节为40-60W,最大单脉冲能量为200-300μJ,光斑直径为25-35μm。

进一步,所述采用皮秒超短脉冲激光自动加工系统对6061铝合金表面进行激光织构的参数包括:激光波长为1064mm,最大功率调节为50W,最大单脉冲能量为250μJ,光斑直径为30μm。

进一步,在进行所述激光织构之前,还包括对6061铝合金表面进行抛光,具体方法包括:先使用碳化硅砂纸从型号#500、#800、#1200、#1500、#2000依次抛光6061铝合金表面,然后使用W0.3粒度的金刚石膏进行精细抛光,再在室温下用丙酮超声波清洗抛光6061铝合金表面8-12min,去除表面残留物。

进一步,在进行所述激光织构之前,还包括:对6061铝合金进行冷冻处理;在激光织构之后,还包括使用丙酮溶液对6061铝合金进行超声清洗。本技术方案对6061铝合金进行冷冻处理,可以减少加工过程中的高温颗粒飞溅现象。

进一步,制备所述电解质溶液为,将六偏磷酸钠、硅酸钠、钨酸钠、氢氧化钠和聚乙二醇加入到去离子水中,以400-600转/min的速度搅拌15-25min,得到电解质溶液。

进一步,所述六偏磷酸钠、硅酸钠、钨酸钠、氢氧化钠、聚乙二醇的质量比为1:1:1:1:2。

进一步,所述使用脉冲双极电源作为电解质电池在6061铝合金表面制备PEO涂层,脉冲双极电源的参数包括:正电流设置为4-6A/dm

进一步,所述使用脉冲双极电源作为电解质电池在6061铝合金表面制备PEO涂层,脉冲双极电源的参数包括:正电流设置为5A/dm2,负电流设置为2.5A/dm2,脉冲频率为500Hz,正占空比为15%,负占空比15%,微弧氧化时间设置为10min。

进一步,在进行制备PEO涂层时,将6061铝合金作为阳极,不锈钢作为阴极,制备PEO涂层完成后,使用去离子水反复洗涤6061铝合金,然后自然干燥。

本发明的有益效果:

1.本发明离子体电解氧化过程产生的硬质陶瓷涂层能够覆盖激光烧蚀飞溅颗粒,并且在电解氧化过程中产生的高温能够使得烧蚀边缘产生二次融化,最后使得激光烧蚀边缘更加光滑;此外,有证据表面,表面沟槽预处理可以增加氧化物涂层的厚度和生长速度,最终,提高涂层的硬度。

2.本发明激光表面织构的平均摩擦系数都有所降低,并且涂层的耐磨损性能有所提升,这种现象得益于织构对磨损碎屑具有截留效果,并且在液体润滑下,激光凹坑还具有存储润滑液的效果。

3.本发明的仿鱼鳞结构激光表面织构具有最好的耐磨损和耐腐蚀性能,仿鱼鳞结构能够在摩擦初期更快得捕获磨屑,并且在相同面积内存储更多的磨屑;此外,这种结构有利于液体的流动,加快碎屑的排出。

附图说明

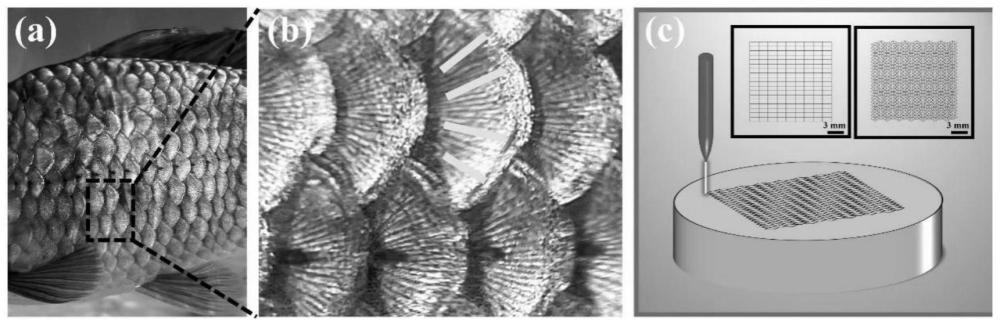

图1是自然界中鱼鳞图和激光表面织构示意图;

图2是不同激光表面织构的等离子体氧化前后的表面形貌图;

图3是激光表面织构样品在PEO前后的微观形貌;

图4是PEO样品和BT-PEO样品的XRD图;

图5是仿鱼鳞形状表面织构的样品在PEO后的元素组成及分布图;

图6是等离子体氧化后的无织构样品和不同织构样品在干摩擦下的摩擦学表现图;

图7是等离子体氧化后的无织构样品和不同织构样品在水润滑下的摩擦学表现图;

图8是等离子体氧化后的无织构样品和不同织构样品在油润滑下的摩擦学表现图;

图9是铝基体,PEO,RT-PEO和BT-PEO的电化学腐蚀表现图;

图10是复合工艺涂层的摩擦保护机理及物理模型图。

具体实施方式

以下将结合附图对本发明进行详细说明:

实施例中使用的原材料六偏磷酸钠、硅酸钠、钨酸钠、氢氧化钠、聚乙二醇为天津大茂化学试剂厂生产;中国西安产的脉冲双极电源;深圳奥斯维光学仪器有限公司产的光学显微镜;武汉科斯特仪器股份有限公司产的CS系列电化学工作站;皮秒超短脉冲激光自动加工系统为Edgewave,PX100-1-GM,Germany。

实施例1、

本实施例的一种6061铝合金表面制备耐磨耐腐蚀涂层的方法,步骤包括:

S1、取直径为30mm、厚度为5mm6061铝合金盘作为基板,先使用碳化硅砂纸从型号#500、#800、#1200、#1500、#2000依次抛光6061铝合金表面,然后使用W0.3粒度的金刚石膏进行精细抛光,再在室温下用丙酮超声波清洗抛光6061铝合金表面8min,去除表面残留物;

S2、对6061铝合金进行冷冻处理,冷冻温度-10℃左右,冷冻时间20min;

S3、采用皮秒超短脉冲激光自动加工系统对6061铝合金表面进行激光织构,所述采用皮秒超短脉冲激光自动加工系统对6061铝合金表面进行激光织构的参数包括:激光波长为1000mm,最大功率调节为40W,最大单脉冲能量为200μJ,光斑直径为25μm;在激光织构之后,使用丙酮溶液对6061铝合金进行超声清洗,得到具有不同表面纹理的铝合金样品;激光扫描路径通过AutoCAD软件绘制,参照自然界中的鱼类,进行织构图案的设计,如图1所示,为了满足工业中铝合金设备的实际情况,对鱼鳞大小进行调整,并设计不同类型的结构,如矩形织构和仿鱼鳞织构,具体形状见图1(c);

S4、将100g六偏磷酸钠、100g硅酸钠、100g钨酸钠、100g氢氧化钠和200g聚乙二醇加入1L到去离子水中,以400转/min的速度搅拌15min,得到电解质溶液;

S5、保持电解质溶液在室温,将6061铝合金作为阳极,不锈钢作为阴极,使用脉冲双极电源作为电解质电池在6061铝合金表面制备PEO涂层,脉冲双极电源的参数包括:正电流设置为4A/dm

实施例2、

本实施例的一种6061铝合金表面制备耐磨耐腐蚀涂层的方法,步骤包括:

S1、取直径为30mm、厚度为5mm6061铝合金盘作为基板,先使用碳化硅砂纸从型号#500、#800、#1200、#1500、#2000依次抛光6061铝合金表面,然后使用W0.3粒度的金刚石膏进行精细抛光,再在室温下用丙酮超声波清洗抛光6061铝合金表面10min,去除表面残留物;

S2、对6061铝合金进行冷冻处理,冷冻温度-10℃左右,冷冻时间25min;

S3、采用皮秒超短脉冲激光自动加工系统对6061铝合金表面进行激光织构,所述采用皮秒超短脉冲激光自动加工系统对6061铝合金表面进行激光织构的参数包括:激光波长为1064mm,最大功率调节为50W,最大单脉冲能量为250μJ,光斑直径为30μm;在激光织构之后,使用丙酮溶液对6061铝合金进行超声清洗,得到具有不同表面纹理的铝合金样品;激光扫描路径通过AutoCAD软件绘制,参照自然界中的鱼类,进行织构图案的设计,如图1所示,为了满足工业中铝合金设备的实际情况,对鱼鳞大小进行调整,并设计不同类型的结构,如矩形织构和仿鱼鳞织构,具体形状见图1(c);

S4、将100g六偏磷酸钠、100g硅酸钠、100g钨酸钠、100g氢氧化钠和200g聚乙二醇加入1L到去离子水中,以500转/min的速度搅拌20min,得到电解质溶液;

S5、保持电解质溶液在室温,将6061铝合金作为阳极,不锈钢作为阴极,使用脉冲双极电源作为电解质电池在6061铝合金表面制备PEO涂层,脉冲双极电源的参数包括:正电流设置为5A/dm

实施例3、

本实施例的一种6061铝合金表面制备耐磨耐腐蚀涂层的方法,步骤包括:

S1、取直径为30mm、厚度为5mm6061铝合金盘作为基板,先使用碳化硅砂纸从型号#500、#800、#1200、#1500、#2000依次抛光6061铝合金表面,然后使用W0.3粒度的金刚石膏进行精细抛光,再在室温下用丙酮超声波清洗抛光6061铝合金表面12min,去除表面残留物;

S2、对6061铝合金进行冷冻处理,冷冻温度-10℃左右,冷冻时间30min;

S3、采用皮秒超短脉冲激光自动加工系统对6061铝合金表面进行激光织构,所述采用皮秒超短脉冲激光自动加工系统对6061铝合金表面进行激光织构的参数包括:激光波长为1128mm,最大功率调节为60W,最大单脉冲能量为300μJ,光斑直径为35μm;在激光织构之后,使用丙酮溶液对6061铝合金进行超声清洗,得到具有不同表面纹理的铝合金样品;激光扫描路径通过AutoCAD软件绘制,参照自然界中的鱼类,进行织构图案的设计,如图1所示,为了满足工业中铝合金设备的实际情况,对鱼鳞大小进行调整,并设计不同类型的结构,如矩形织构和仿鱼鳞织构,具体形状见图1(c);

S4、将100g六偏磷酸钠、100g硅酸钠、100g钨酸钠、100g氢氧化钠和200g聚乙二醇加入1L到去离子水中,以600转/min的速度搅拌25min,得到电解质溶液;

S5、保持电解质溶液在室温,将6061铝合金作为阳极,不锈钢作为阴极,使用脉冲双极电源作为电解质电池在6061铝合金表面制备PEO涂层,脉冲双极电源的参数包括:正电流设置为6A/dm

针对上述实施例1-实施例3制备的6061铝合金,下面使用光学显微镜拍摄目标样品上的纹理和涂层上的微观结构。使用AlKα辐射(1486.6eV)在(ThermoFisherESCALAB250xi)中记录了这些材料的XPS。计算了284.8eV下C(1s)的结合能。结合能的测量精度为±0.05eV。采用往复式球-盘摩擦磨损仪研究了两种涂层和一种铝基材料在不同润滑条件下的耐磨性。通过SEM(JSM-6460LV)图像观察磨损前后样品的微观结构,并通过能谱仪(EDS,Kevex)测定样品涂层的元素组成和分布,并将其附在SEM上。

然后使用往复球-平板摩擦磨损试验机(339-GSRⅡ)研究各个样品在不同的润滑条件下的耐磨损性能。摩擦配副材料为304不锈钢球(密度为7.93g/cm

再使用CS系列电化学工作站进行动电位极化和电化学阻抗谱(EIS)测试,以评估样品的腐蚀行为,试验中使用的电极电池由饱和甘汞电极,铂片电极和试样作为工作电极组成。将试样浸入3.5wt.%NaCl溶液中,将样品露出一小部分。电解槽上圆孔面积为3.14cm

最终的结果如下所示,其中图2中(a)为PEO前的6061铝合金表面,(b)为PEO后的6061铝合金表面,(c)为PEO前的矩形织构表面(d)为PEO后的矩形织构表面,(e)为PEO前的仿鱼鳞形状表面织构,(f)为PEO后的仿鱼鳞形状表面织构。

图2分别显示了不同激光表面织构的表面形貌。对比图(a)(c)(e)可以发现,由于激光束在铝合金表面烧蚀,蒸发表层金属产生预定路径,一些烧蚀颗粒飞溅,在激光坑道周围,留下了明显的烧蚀痕迹。除了预定的烧蚀路径外,其他的烧蚀痕迹是不希望出现在样品表面的,因为这将会对样品的摩擦学性能产生负面的影响,观察图(d)(f)(h)可以看到,飞溅出的烧蚀颗粒已经被PEO涂层覆盖,同时,烧结路径没有消失,呈现出更为细腻的轮廓形状。

图3激光表面织构样品在PEO前后的微观形貌:(a)为PEO前的6061铝合金表面的未烧蚀部分的局部放大图,(b)为PEO前的激光织构表面,(c)为PEO前的6061铝合金表面的烧蚀部分的局部放大图,(d)为PEO后的6061铝合金表面的未烧蚀部分的局部放大图,(e)为PEO后的激光织构表面,(f)为PEO后的6061铝合金表面的烧蚀部分的局部放大图。

图3显示了激光表面织构样品在PEO前后的微观表面形貌。对比图(a)和图(d)可以看出,PEO涂层覆盖在铝基体表面,表面出现许多火山口状的放电通道,这是由于在PEO反应的前期,阳极氧化反应发生,在铝基体表面首先产生了一层钝化涂层,随着电压升高,高温和强电场致使熔融物质喷出钝化涂层,并且在电解液中迅速冷却,最后,留下这样的通道。图(b)和图(c)显示出的激光烧蚀痕迹清晰可见,在烧蚀边缘可以注意到有许多熔化的金属发生堆积,并且,一些烧蚀颗粒飞溅到铝基体的其他位置,形成一个个细小的颗粒。从图(e)和图(f)可以看到,PEO涂层覆盖了飞溅的金属颗粒,并且还包裹了堆积层,使得激光烧蚀边缘更加平滑。

具有矩形织构的样品RT-PEO和具有仿生织构的样品BT-PEO的XRD如图4所示。可以看出,在不同表面上生成的PEO涂层的主要相是Al、α-Al

如图5所示,PEO涂层中O和Al元素的原子百分比最高,分别为53.70%和26.68%。这表明PEO涂层主要由氧化生成的Al

图6等离子体氧化后的无织构样品和不同织构样品在干摩擦下的摩擦学表现:(a)不同样品的摩擦系数曲线;(b)平均值;(c)无织构样品磨损形貌;(d)矩形织构样品磨损形貌;(e)仿鱼鳞形状织构样品磨损形貌。图6说明了PEO后的无织构样品,矩形表面织构样品,和仿鱼鳞形状表面织构样品在干摩擦下的摩擦学表现,包括摩擦系数和磨损痕迹。在摩擦实验开始阶段,无织构的PEO涂层摩擦系数迅速提升,在100s内从0.5增加到1.2,并且在之后的摩擦中波动较为剧烈,直到1000s后才趋于平稳,这是由于不锈钢球和硬质的PEO涂层的磨合行为所导致的。而对比激光织构表面的PEO涂层,无论是RT-PEO还是BT-PEO,都表现出相对平稳的摩擦系数,在初始阶段,摩擦系数有一个短暂下降的趋势。激光表面织构样品的磨损机制归因为表面凹坑捕获了摩擦产生的磨损碎屑,使得摩擦过程能过平稳进行。通过图(b)可以看到,PEO,RT-PEO,和BT-PEO的平均摩擦系数分别为0.9,0.86和0.76,说明在干摩擦下,激光表面织构能够使得PEO涂层的摩擦更为平稳,其中,仿鱼鳞形状表面织构表现更为优良。图(c)(d)(e)显示了PEO,RT-PEO和BT-PEO样品上的磨损痕迹,在各个样品上能够观察到明显的磨槽。与没有织构的试样PEO相比,RT-PEO和BT-PEO的磨损宽度较小,这得益于磨损轨迹内的表面微观结构将磨损碎屑捕获到凹坑结构中,PEO样品的磨损机制偏向于严重的磨料磨损,而RT-PEO和BT-PEO的磨损机制则是轻微的粘着磨损。

图7等离子体氧化后的无织构样品和不同织构样品在水润滑下的摩擦学表现:(a)不同样品的摩擦系数曲线;(b)平均值;(c)无织构样品磨损形貌;(d)矩形织构样品磨损形貌;(e)仿鱼鳞形状织构样品磨损形貌;图7说明了PEO后的无织构样品,矩形表面织构样品,和仿鱼鳞形状表面织构样品在水润滑下的摩擦学表现,包括摩擦系数和磨损痕迹。从图(a)可以看到,PEO样品和RT-PEO样品在摩擦开始后100s,都有一个大幅度的上升趋势,这种现象可能是因为摩擦导致PEO涂层被磨损,一些硬质的摩擦碎屑被包裹在水中,对滑动过程产生阻碍,RT-PEO样品上的矩形织构在摩擦开始时不能够及时捕获摩擦碎屑,也会导致摩擦上升,但随着摩擦不断进行,断续的磨痕犁沟出现在涂层表面,如图(d)所示。这时候硬质碎屑会随着液体及时流入激光凹槽,并且排出摩擦区域,所以,RT-PEO样品在摩擦进行的450s后,表现出比PEO样品更加平稳的摩擦系数曲线。值得注意的是,BT-PEO样品在摩擦实验的前300s,大体呈现出下降的趋势,这种情况归功于仿鱼鳞形状表面织构更有利于液体流动,包裹在液体中的摩擦碎屑快速被凹坑捕获,结合图(e)可以看到,磨损主要集中在激光凹坑的边缘,涂层表面没有连续的磨损痕迹。综上分析,在水润滑条件下,BT-PEO样品具有更耐磨的表现,平均摩擦系数也更低。

图8等离子体氧化后的无织构样品和不同织构样品在油润滑下的摩擦学表现:(a)不同样品的摩擦系数曲线;(b)平均值;(c)无织构样品磨损形貌;(d)矩形织构样品磨损形貌;(e)仿鱼鳞形状织构样品磨损形貌。图8说明了PEO后的无织构样品,矩形表面织构样品,和仿鱼鳞形状表面织构样品在油润滑下的摩擦学表现,包括摩擦系数和磨损痕迹。从图(b)可以看到,油润滑使得三个样品的平均摩擦系数有了显著降低,分别为0.6,0.45和0.35。这说明油润滑能够极大改善不锈钢球与涂层之间的摩擦。如图(c)(d)(e)所示,除了PEO样品能观察到连贯的磨损痕迹,RT-PEO和BT-PEO样品只有在摩擦位置上出现轻微的磨痕。图(a)显示了三个样品的摩擦系数曲线,PEO样品在摩擦开始后100s内,摩擦系数有一个大幅度的下降,可能是由于,PEO涂层分为内部的致密层和外部的疏松层,其中,疏松层呈现出多孔的结构,在图3(d)可以看到。不锈钢球在载荷下对PEO涂层外部疏松层产生挤压破坏,微小碎屑填充到微孔中,起到了短暂润滑的效果,但随着滑动摩擦不断进行,内部致密层与不锈钢球接触,产生的硬质碎屑阻碍了摩擦接触区域的油膜形成,最终导致摩擦系数一路上升,表现出不稳定的趋势,而激光织构能够改善这一情况的发生,大块的硬质碎屑被凹坑捕获,此外,BT-PEO样品所具有的仿鱼鳞形状结构,使得涂层具有更好的油膜承载效果,减磨效果也随之增强。

图9为铝基体,PEO,RT-PEO和BT-PEO的电化学腐蚀表现:(a)不同样品的动电位极化曲线;(b)不同样品的奈奎斯特图。如图9所示,通过电化学测量评估了铝基材、PEO、RT-PEO和BT-PEO的耐腐蚀性。图9a显示了浸入溶液中的样品的动力学电位极化曲线,电化学腐蚀参数通过Tafel外推拟合曲线获得。与铝基体相比,PEO涂层的样品的腐蚀电流全部减小,而腐蚀电位全部正移。其中,BT-PEO样品具有最高的正腐蚀电位(-0.90V)和最低的腐蚀电流(1.21×10

为了说明激光仿鱼鳞形状织构和等离子体电解涂层对摩擦学性能的协同作用。图10给出了PEO涂层和BT-PEO涂层磨损机理模型的示意图。如图(a)所示,随着不锈钢球在PEO涂层表面上的滑动摩擦,产生大量的磨损碎屑,这些碎屑很大部分来自于被剥离的PEO涂层的致密层,这些碎屑硬度较高,基本达到6.27Gpa,这些堆积在PEO涂层磨损痕迹上的磨损碎屑通常会导致磨粒磨损,通过图7,图8,图9都能都看到磨损碎屑在磨损轨迹的边缘被扫过,其中,干摩擦下碎屑最难排出,所以,磨痕宽度最大。通过(b)可知,激光表面织构和无织构在磨损机制上最大的区别在于凹坑结构对碎屑具有截留效果。随着摩擦过程,碎屑填充到凹坑中,碎屑被压实,涂层的塑性变形

对摩擦配副产生支撑的效果,进一步提升了涂层的耐磨损性能。分析摩擦系数可以发现,在液体润滑下,BT-PEO样品表现出更好的摩擦学表现,这归因于仿鱼鳞结构的作用,仿鱼鳞结构相比传统的矩形结构更有利于液体的流动,在液体中的碎屑更有利用排出磨擦区域,而且,“鱼鳞”上的导流槽有助于润滑液体的存储,随着滑动摩擦,润滑液体不断的被带离凹槽,减缓摩损。

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。

- 一种耐磨耐腐蚀合金涂层及制备涂层的方法

- 一种微弧氧化法制备铝合金表面防腐防污一体化涂层及其制备方法

- 一种在低碳钢表面制备高强度耐磨耐蚀复合涂层的方法

- 一种金属表面耐磨减摩氧化锆陶瓷涂层及其制备方法

- 一种等离子处理铝合金表面制备耐磨耐污耐腐蚀涂层的方法

- 一种等离子处理铝合金表面制备耐磨耐污耐腐蚀涂层的方法