一种燃料电池CCM的制备方法

文献发布时间:2023-07-05 06:30:04

技术领域

本发明属于燃料电池技术领域,尤其涉及一种催化剂浆料的喷涂工艺及燃料电池CCM的制备方法。

背景技术

氢能作为可再生能源家族中的重要成员,近年来地位逐渐上升,而燃料电池作为氢能利用最高效的能源转化装置,其技术也取得了快速的发展。随着日本丰田燃料电池汽车的率先商业化,带动了全球燃料电池技术的发展热潮。

质子交换膜燃料电池的结构是由几十至上百片膜电极、双极板交替串联组成,电池的两端采用绝缘端板密封并夹紧固定,电池工作过程中,气体经共用管道分配到各节膜电极上发生反应,各节电池生成水再经共用管道流出。为了保证有效的气体传输,电池生成水往往需要采用脉冲的方式排放,而在脉冲的过程中,电池气腔的压力会产生波动,膜电极的干湿环境也会发生剧烈变化,进而会给膜电极带来冲击;此外,在电堆组装过程中,膜电极的四周受到的组装力的影响,承受的压力较大,而中间部分则较小,应力的变化也会导致膜电极四周位置比较薄弱,在电池运行环境的波动过程中,会加速膜电极的机械衰减,甚至发生质子的破裂、穿孔的致命损伤。CCM是燃料电池膜电极中常说的三合一,其由质子膜和两侧的催化层组成,其制备方法包括喷涂法、转印法、涂布法等。其中喷涂法在实验室测试和小批量试制过程中最容易实现,因此被广泛采用。

在传统的喷涂法制备CCM的过程中,催化剂浆料按照需要的尺寸和形状以横纵交织的方式逐条/道直接喷涂到膜表面,经过多层喷涂达到需要的催化剂载量和厚度,喷涂过程中在加热台的作用下溶剂快速挥发,保证膜不会溶胀变形。但是这种传统的喷涂方式会造成在催化层边缘区域处催化剂浆料挥发速度相较于中心区域更慢,催化层厚度偏高,且容易造成膜的溶胀带来损伤。

发明内容

为了解决上述技术问题,本发明提出了将催化剂浆料以两条交指的蛇形路径对质子交换膜的两侧进行喷涂的喷涂工艺,分别控制喷嘴运行的喷涂速度以及喷嘴的浆料流速,使转弯路径的喷涂速度高于直线路径的喷涂速度,转弯路径的浆料流速低于直线路径的浆料流速,并使相邻两条直线路径间留空白,由另一条交指的蛇形路径进行覆盖,避免浆料重叠带来的边缘聚集问题,以达到避免边缘处催化剂浓度高和膜溶胀的目的。

燃料电池技术中采用喷涂法制备CCM时,催化剂浆料被直接喷涂到质子膜表面,需要通过加热、真空吸附等手段,避免喷涂过程造成膜的溶胀,并且喷涂的浆料流速、喷涂速度、加热温度等需要相互协调。在常规的催化层喷涂过程中,喷嘴以匀速和相同的浆料流速完成喷涂的全过程,且依次喷涂的两条浆料有重叠区域,这会造成在喷嘴转弯处浆料在膜表面聚集较多,挥发速度较慢,造成催化层边缘的区域膜不可避免发生溶胀进而影响可靠性,并且喷涂完成的催化层边缘处因为料液的聚集厚度高于中心区域。

基于上述思路,本发明使喷嘴在转弯路径的喷涂过程中速度提升以及浆料流速降低,使得相邻的两条直线路径保持一定间距留有空白区,进而避免转弯处料液在膜表面的聚集,保证溶剂的快速挥发,以提升所形成催化层厚度的一致性,避免因溶胀带来的可靠性降低。

为了实现上述目的,本发明的技术方案如下:

本发明一方面提供一种催化剂浆料喷涂工艺,喷涂路径包括交指的蛇形路径Ⅰ和蛇形路径Ⅱ,所述蛇形路径Ⅰ和蛇形路径Ⅱ均包括直线路径和转弯路径;

所述喷涂工艺包括以下步骤:

(1)蛇形路径Ⅰ的喷涂:将催化剂浆料以直线路径喷涂到质子交换膜的两侧,随后经转弯路径喷涂后进行反向直线路径喷涂,依次重复上述喷涂方式;

(2)蛇形路径Ⅱ的喷涂:蛇形路径Ⅰ中相邻的两条直线路径之间留有空白,由蛇形路径Ⅱ进行覆盖,且蛇形路径Ⅱ与蛇形路径Ⅰ的直线路径和转弯路径的边缘均部分重叠;

所述直线路径的喷涂速度为v

所述直线路径的浆料流速为α

所述蛇形路径Ⅰ、蛇形路径Ⅱ中,相邻两条直线路径间距为10-40mm,转弯路径的半径为5-20mm。

上述技术方案中,所述直线路径的重叠宽度为直线路径宽度的1/3-1/2,转弯路径的重叠宽度为转弯路径宽度的1/3-1/2。

上述技术方案中,喷涂速度为10-500mm/s。

上述技术方案中,浆料流速为0.1-10ml/min。

本发明另一方面提供一种燃料电池CCM的制备方法,所述方法包括以下步骤:

(1)制备催化剂浆料;

(2)采用上述的喷涂工艺将催化剂浆料喷涂到质子交换膜两侧;

(3)烘干,得到CCM。

上述技术方案中,所述步骤(1)中催化剂浆料的制备方法包括以下步骤:

(a)将催化剂用去离子水进行润湿,水与催化剂的重量比为5-10:1;

(b)加入分散剂,分散剂与催化剂的质量比为20-40:1,混匀;

(c)加入全氟磺酸溶液,其中,全氟磺酸溶液与催化剂中碳的质量比为0.5-1:1;

(d)采用超声波分散20-40min,得到催化剂浆料。

上述技术方案中,所述步骤(3)中烘干包括两个阶段:

a)第一阶段是喷涂过程中的烘干,将膜放在具有抽真空功能的加热板上在喷涂区域的四周放置红外照射灯,使喷涂区域的边缘温度高于中心区域温度;

b)第二阶段是喷涂结束后的烘干,采用真空烘箱,将CCM夹紧后,于为80-100℃,压力0.01-0.1bar条件烘干。

上述技术方案中,所述步骤(a)中,催化剂为Pt/C及其二元、三元合金催化剂中任意一种。

上述技术方案中,所述步骤(b)中分散剂为乙醇、异丙醇、正丙醇中的一种或两种混合溶液。

本发明的有益效果为:

本发明通过控制催化层喷涂过程的喷涂速度和浆料流速,采用交指的蛇形路径进行喷涂,以及分区控制烘干平台的温度,使转弯路径喷涂的速度比直线路径喷涂的速度快1.1-2倍,转弯路径喷涂的流速是直线路径喷涂流速的0.1-0.9倍,依次喷涂的两条直线路径中间留有空白区,以避免转弯路径喷涂时的浆料累积现象,解决避免传统匀速/匀流速喷涂时带来的催化层边缘催化层厚度偏高的问题。

本发明制备CCM采用分区控温的加热平台,使喷涂区域的周边温度高于中心温度,可以使喷涂到周边的催化剂浆料中溶剂快速挥发,进而有效避免常规喷涂边缘处浆料聚集造成的膜溶胀问题。

附图说明

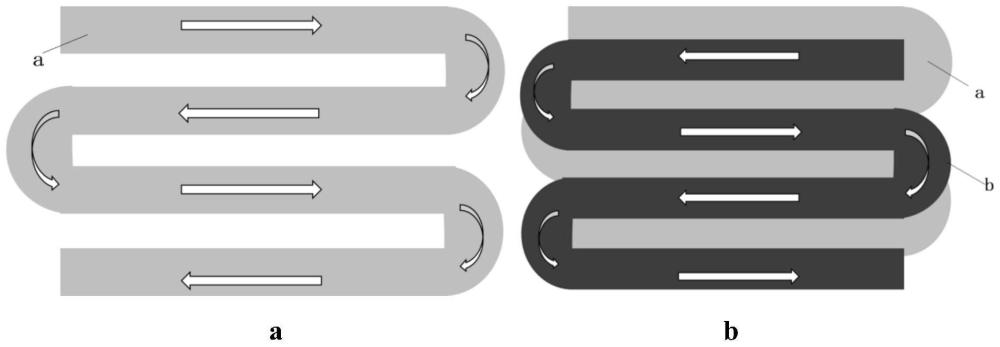

图1为本发明的催化剂浆料喷涂工艺;

其中a为蛇形路径Ⅰ,b为蛇形路径Ⅱ;

图2为实施例1的喷涂效果图,a为喷涂蛇形路径Ⅰ效果图,b为喷涂蛇形路径Ⅱ后效果图;

图3为对比例1的喷涂效果图;

图4为实施例2的喷涂效果图;

图5为对比例2的喷涂效果图。

具体实施方式

以下实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

实施例1

制备催化剂浆料:1g Pt/C催化剂(Pt含量为50wt.%),8g全氟磺酸树脂(浓度5wt.%),1g去离子水,40g异丙醇,在超声波震荡下混合均匀形成催化剂浆料。

将厚度为25μm的质子交换膜平铺于喷涂机热台。设置蛇形路径Ⅰ、蛇形路径Ⅱ喷嘴直线路径喷涂速度为200mm/s,转弯路径喷涂速度为100mm/s,设置直线路径喷涂过程浆料流速为4ml/min,转弯路径喷涂过程的浆料流速为3ml/min。喷于膜表面的浆料宽度为20mm,相邻两条直线路径的间距为30mm。设置加热台温度70℃,并在周围设置红外灯。完成蛇形路径Ⅰ的喷涂照片如2a所示。由交指的蛇形路径Ⅱ将蛇形路径Ⅰ的留白区覆盖,喷涂照片如图2b所示。

待整个催化层喷涂完毕,测试喷涂CCM的厚度,本发明的方法中间厚度和边缘厚度均为5μm±0.1。

对比例1

采用传统的匀速、匀流量、无间歇方式喷涂,喷涂照片如图3所示。

待整个催化层喷涂完毕,测试喷涂CCM的厚度,对比例1的中间厚度为5μm±0.1,边缘出现厚度5.5μm±0.1。

实施例2

制备催化剂浆料:1g Pt/C催化剂(Pt含量为50wt.%),8g全氟磺酸树脂(浓度5wt.%),10g去离子水,10g乙醇,在超声波震荡下混合均匀形成催化剂浆料。

将厚度为15μm的质子交换膜平铺于喷涂机热台。设置蛇形路径Ⅰ、蛇形路径Ⅱ喷嘴直线路径喷涂速度为100mm/s,转弯路径喷涂速度为200mm/s,设置喷嘴路径喷涂直线运行时的浆料流速为2ml/min,转弯路径喷涂时流速为1ml/min。喷于膜表面的浆料宽度为10mm,相邻两条直线路径的间距为10mm。设置加热台温度70℃,并在周围设置红外灯。完成蛇形路径Ⅰ的喷涂后由交指的蛇形路径Ⅱ将蛇形路径Ⅰ的留白区覆盖。实施例2的喷涂照片如4所示。

对比例2

在相同条件下,采用匀速和匀流速喷涂,作为对比,喷涂照片如图5所示。

由图4和图5可以看到,采用分段控制的方法喷涂的催化层,在转弯处催化剂不会发生聚集,而匀速过程喷涂的催化层,在转弯处催化层厚度明显出现了不均匀。

以上实施例仅仅是本发明的优选施例,并非对于实施方式的限定。本发明的保护范围应当以权利要求所限定的范围为准。在上述说明的基础上还可以做出其它不同形式的变化或变动。由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种用天然气制备燃料电池用氢的碳基催化剂及制备方法

- 一种咪唑基磷钨酸盐、制备方法及其在制备高温燃料电池用质子交换膜中的应用

- 一种用于制备燃料电池用氢的电解水催化膜材及制备方法

- 一种光解水制备燃料电池用氢的复合光催化剂及制备方法

- 一种燃料电池膜电极浆料的制备方法

- 一种燃料电池CCM膜电极的制备方法以及制备装置

- 一种燃料电池CCM及其制备方法