用于肺部诊疗的机器人导管驱动机构

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及医疗设备,具体地说是一种用于肺部诊疗的机器人导管驱动机构。

背景技术

在全球癌症中心2020年的统计中,约有179万人死于肺癌,占总体癌症死亡率的18%,在众多癌症中死亡率高居榜首。肺癌的早期潜在形态就是肺结节,当前临床对于高危位置和形态的肺结节诊断方法主要是通过使用支气管镜开展活检;但整个手术过程中需要多位医生协同操作多种器械,并且医生的持镜手无法实时保持稳定,此外对于左右肺上叶大转折位置的支气管很难进入到准确位置。

发明内容

针对现有肺结节诊断存在的上述问题,本发明的目的在于提供一种用于肺部诊疗的机器人导管驱动机构。

本发明的目的是通过以下技术方案来实现的:

本发明包括外导管、内导管、外导管弯曲驱动机构、内导管弯曲驱动机构、输送机构及壳体,其中输送机构安装于机械臂上、为多级输送,所述壳体固接在最后一级的安装板上,所述外导管弯曲驱动机构与壳体保持固定,所述外导管与外导管弯曲驱动机构相连,所述输送机构的输出端与内导管弯曲驱动机构相连,驱动所述内导管弯曲驱动机构在壳体内滑动,所述内导管插设于外导管内部,并与所述内导管弯曲驱动机构连接,所述内导管随内导管弯曲驱动机构相对外导管移动;所述外导管弯曲驱动机构与内导管弯曲驱动机构结构相同,均包括调弯力感知模块及作为一次性器械的导管输送力感知模块,所述外导管弯曲驱动机构中的调弯力感知模块与壳体保持固定,所述内导管弯曲驱动机构中的调弯力感知模块与输送机构的输出端相连,所述导管输送力感知模块包括外壳、安装于外壳内的底板及分别安装于底板上的用于检测外导管或内导管在输送过程中输送阻力信息的输送力感知机构、用于实现主动调弯外导管或内导管的绕线机构及用于与调弯力感知模块对接的快速对接机构,所述输送力感知机构夹紧外导管或内导管,所述绕线机构包括多个绕线轮机构,每个所述绕线轮机构上均缠绕有驱动腱,各所述驱动腱分别与外导管或内导管的端部相连,所述导管输送力感知模块整体通过快速对接机构与安装于调弯力感知模块上的对接底板实现可拆卸地对接;所述调弯力感知模块包括多组导管调弯力感知机构和电机驱动机构,每组所述导管调弯力感知机构和电机驱动机构对应一个绕线轮机构,每组中的所述电机驱动机构与对应的绕线轮机构相连,为所缠绕的驱动腱提供动力,每组中的所述导管调弯力感知机构在同组的电机驱动机构受到扭矩时监测调弯力。

其中:还包括对外导管、内导管起辅助支撑作用的导管辅助约束机构,所述导管辅助约束机构包括多级仅能够相对滑动伸缩的套筒,每级所述套筒均为前后两端开口的中空结构,每级的所述套筒均插入下一级的套筒内,并与位于下一级套筒外部的同级端盖螺纹连接,所述外导管由各级套筒、端盖穿过,最后一级的端盖与外导管弯曲驱动机构中的输送力感知机构连接。每级所述套筒的外表面均沿圆周方向均匀设有多个滑槽,下一级套筒的内表面均沿圆周方向均匀设有数量与滑槽相同、且一一对应的滑动键,每根所述滑动键均与对应的滑槽滑动配合,各级所述端盖上均开设有供外导管穿过的约束支撑孔。

所述输送力感知机构包括导管约束机构、尾座、T形三通、固定旋塞及传感器,所述导管约束机构包括约束环、约束上盖、约束下底座、导管周向限位螺纹管及约束旋帽,所述约束下底座及尾座分别通过导轨滑块模组与底板滑动连接,所述约束上盖与约束下底座可拆卸地相连,所述外导管或内导管由导管周向限位螺纹管、约束旋帽、约束环及尾座中穿过,所述导管周向限位螺纹管前后两端分别螺纹连接有用于夹紧外导管或内导管的约束旋帽,所述导管周向限位螺纹管及约束旋帽容置于约束上盖与约束下底座之间,所述约束环套设于约束上盖与约束下底座外部;所述T形三通的第一个接口与尾座螺纹连接、第二个接口与固定旋塞螺纹连接、第三个接口与负压源连通,所述外导管或内导管的后端伸至T形三通的第一个接口内;所述传感器的一端通过传感器固定座安装在约束下底座上,所述传感器的另一端通过连接座安装在底板上。

所述导管周向限位螺纹管的中部管径大于前后两端管径,所述导管周向限位螺纹管的前后两端分别沿圆周方向开设有多个条形槽,且前后两端的端部均呈锥台状,并制有用于与所述约束旋帽螺纹连接的外螺纹;所述导管周向限位螺纹管的中部外表面沿圆周方向均匀设有多个凸台,所述约束上盖及约束下底座连接后的内表面沿圆周方向均匀设有多个凹槽A,所述凸台分别插设于凹槽A内,实现所述导管周向限位螺纹管的轴向限位及初始安装角度调节;所述导管周向限位螺纹管的内表面沿圆周方向均匀设有与绕线轮机构数量相同的凹槽B,所述凹槽B中用于通过套在驱动腱外部的弹簧管。

所述绕线机构包括弹簧管压紧块、弹簧管压紧座、固定销、绕线轮机构、复位板、轴承安装座、弹簧A及对接盘A,所述弹簧管压紧座及轴承安装座分别固接在底板上,所述弹簧管压紧座上连接有弹簧管压紧块;所述绕线轮机构、固定销及对接盘A均为四个、一一对应,每个所述绕线轮机构分别与底板及轴承安装座转动连接,所述对接盘A的一端与对应的绕线轮机构相连,所述对接盘A的另一端与对应的电机驱动机构连接,每个所述绕线轮机构上均缠绕一根驱动腱,每根所述驱动腱的弹簧管均被压紧在弹簧管压紧块与弹簧管压紧座之间;所述复位板能够相对升降地设置在底板的上方,所述复位板的下表面设有由底板穿过的凸起B,所述固定销的中部直径大于上下两端的直径,所述固定销的中部与复位板的上表面抵接,所述固定销的上端插设于轴承安装座上,并在所述固定销的上端套设有弹簧A,所述弹簧A的两端分别与轴承安装座及复位板抵接,所述固定销的下端由复位板、底板穿过,并插入对应的所述对接盘A上开设的凹槽C内。

所述绕线轮机构包括带法兰轴承、绕线环、旋转轴及轴承,所述旋转轴的上端通过带法兰轴承与轴承安装座转动连接,所述旋转轴的下部通过轴承与底板转动连接,且所述旋转轴的下端与对应的对接盘A的一端固接,所述旋转轴上安装有绕线环,所述驱动腱缠绕在绕线环上开设的驱动腱槽中。

所述快速对接机构包括两组对称设置在底板左右两侧的按钮、导向挡块、尾部挡块及弹簧B,所述尾部挡块固接在底板上,所述按钮能够滑动地设置于尾部挡块的外侧,所述尾部挡块与按钮之间设有弹簧B,所述弹簧B的两端分别与尾部挡块及按钮抵接;所述按钮前后两侧中的一侧或两侧设有固接于底板上的导向挡块,所述导向挡块朝向按钮的一面设有凸起C,所述按钮上沿滑动方向设有凹槽D,所述凸起C容置于凹槽D内,限制所述按钮直线滑动;所述底板上在按钮的滑动轨迹上开设有条形通孔,所述按钮的下部为弯折部,并由所述条形通孔穿过;所述调弯力感知模块上安装有对接底板,所述对接底板上预留有对应孔位,所述弯折部与对应孔位配合锁定位置。

所述调弯力感知模块包括导管调弯力感知机构、侧安装板、轴承安装板、带端盖滚珠轴承、套筒及电机驱动机构,所述导管调弯力感知机构包括转接板及拉压传感器,所述电机驱动机构包括对接盘B及驱动电机,所述侧安装板及轴承安装板相互固接成安装框架,所述套筒通过带端盖滚珠轴承与轴承安装板转动连接,所述转接板固定在套筒上,所述拉压传感器的一端固定在转接板上、另一端固定在所述侧安装板上;所述驱动电机固定安装在套筒的内部,所述驱动电机的输出端与对接盘B相连,所述对接盘B与对应的绕线轮机构连接。

所述输送机构分为多层输送机构,第一层的安装板与机械臂连接,上一层的输送机构的输出端与下一层的输送机构的安装板相连,最后一层的输送机构的输出端与所述内导管弯曲驱动机构连接。

本发明的优点与积极效果为:

本发明具有可收缩性,占用空间小便于搬运,操作稳定,重复性好和耐用性强等优点,能够完善应对临床中遇到的问题。本发明采用单机械臂驱动双四弯同心导管,便于轻松应对支气管内大转折解剖学位置。本发明可实现肺内活检以及消融步骤的自主操作,针对左右肺下叶外周可综合呼吸补偿预测模型实现精准的活检穿刺以及消融治疗。

附图说明

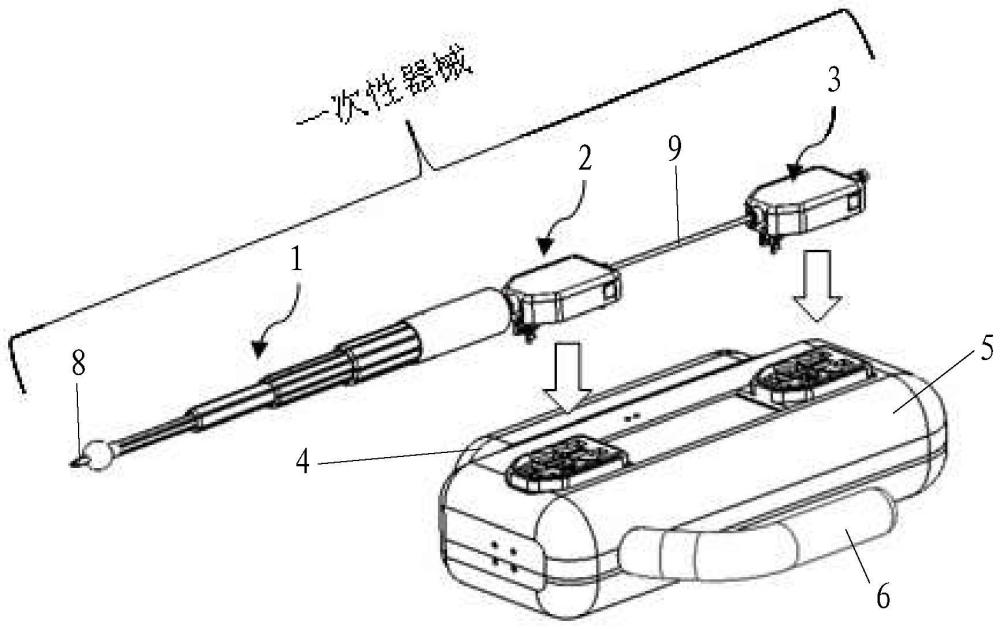

图1为本发明的整体结构示意图;

图2为本发明去掉壳体后的结构示意图;

图3为本发明导管辅助约束机构展开状态的整体结构示意图;

图4为图3的内部结构剖视图;

图5为图4中各级端盖的结构示意图;

图6为图5的A—A剖视图;

图7为本发明导管辅助约束机构收缩状态的整体结构示意图;

图8为本发明第一级套筒与第一级端盖的结构示意图;

图9为本发明第一级套筒、第二级套筒与第一级端盖的结构示意图;

图10为本发明外导管弯曲驱动机构、内导管弯曲驱动机构的整体结构示意图;

图11为本发明导管弯曲驱动机构中导管输送力感知模块的结构示意图;

图12为图11中输送力感知机构的结构示意图;

图13为图12中导管约束机构的爆炸图;

图14为图13中约束上盖、导管周向限位螺纹管与约束下底座的结构示意图;

图15为图14中导管周向限位螺纹管的结构示意图;

图16为图14中导管周向限位螺纹管内穿过导管和弹簧管的结构示意图;

图17为本发明绕线机构的结构示意图;

图18为图17中绕线轮机构的爆炸图;

图19为图18中对接盘A的结构示意图;

图20为本发明快速对接机构的结构示意图;

图21为本发明调弯力感知模块的结构示意图;

图22为本发明输送机构的爆炸图;

图23为图22中一层输送机构的爆炸图;

图24为图22中二层输送机构的爆炸图;

图25为本发明输送机构的工作状态示意图之一;

图26为本发明输送机构的工作状态示意图之二;

图27为本发明应用于机器人导管系统中的工作状态图;

其中:1为导管辅助约束机构,2为外导管弯曲驱动机构,3为内导管弯曲驱动机构,4为输送机构,5为壳体,6为拖动把手,7为卷帘防护罩,8为外导管,9为内导管,10为机器人主控制器,11为升降柱,12为水平俯仰调姿关节,13为导管驱动机构,14为显示器,15为CBCT(顾名思义是锥形束投照计算机重组断层影像设备);

101为第一级套筒,102为第一级端盖,103为第二级套筒,104为第二级端盖,105为第三级套筒,106为第三级端盖,107为第四级套筒,108为第四级端盖,109为第五级套筒,110为第五级端盖,111为约束支撑孔,112为第一级套筒滑槽,113为尖端螺纹,114为第一级套筒尾部螺纹,115为第一级端盖螺纹,116为第一级端盖约束支撑孔,117为第二级套筒滑动键;

21为导管输送力感知模块,2101为外壳,2102为输送力感知机构,2103为绕线机构,2104为快速对接机构,2105为底板,2106为导管约束机构,2107为尾座,2108为T形三通,2109为固定旋塞,2110为约束环,2111为约束上盖,2112为约束下底座,2113为传感器固定座,2114为传感器,2115为连接座,2116为导轨滑块模组,2117为驱动腱,2118为导管周向限位螺纹管,2119为约束旋帽,2120为阶梯,2121为凹槽A,2122为凸越A,2123为凹槽B,2124为弹簧管,2125为条形槽,2126为弹簧管压紧块,2127为弧形槽,2128为弹簧管压紧座,2129为固定销,2130为绕线轮机构,2131为复位板,2132为轴承安装座,2133为弹簧A,2134为凸起B,2135为带法兰轴承,2136为绕线环,2137为旋转轴,2138为轴承,2139为对接盘A,2140为凹槽C,2141为按钮,2142为导向挡块,2143为尾部挡块,2144为弹簧B,2145为弯折部,2146为中间横梁,2147为对应孔位,2148为凸起C,2149为凹槽D,2150为对接底板;

31为调弯力感知模块,3101为导管调弯力感知机构,3102为转接板,3103为拉压传感器,3104为侧安装板,3105为轴承安装板,3106为带端盖滚珠轴承,3107为套筒,3108为电机驱动机构,3109为对接盘B,3110为驱动电机;

41为一层输送机构,4101为一层板,4102为电机座与一层板转接件,4103为电机转接板,4104为同步带轮,4105为一层电机支座,4106为一层电机,4107为一层丝杠前端支座,4108为一层螺母,4109为一层导轨滑块,4110为一层导轨挡块,4111为一层端盖轴承,4112为一层丝杠后端支座,4113为一二层转接板,4114为一层螺母转接板,4115为一层丝杠;

42为二层输送机构,4201为二层板,4202为二层电机,4203为增高座A,4204为导管弯曲驱动机构转接板,4205为二层电机安装座,4206为二层联轴器,4207为二层丝杠基座,4208为二层丝杠轴承,4209为二层导轨滑块,4210为二层丝杠后端轴承安装座,4211为二层螺母,4212为二层丝杠,4213为增高座B,4214为二层螺母转接板。

具体实施方式

下面结合附图对本发明作进一步详述。

如图1、图2、图10、图11、图20及图21所示,本发明包括外导管8、内导管9、外导管弯曲驱动机构2、内导管弯曲驱动机构3、输送机构4及壳体5,其中输送机构4安装于机械臂上、为多级输送,壳体5固接在最后一级的安装板上,外导管弯曲驱动机构2与壳体5保持固定,外导管8与外导管弯曲驱动机构2相连,输送机构4的输出端与内导管弯曲驱动机构3相连,驱动内导管弯曲驱动机构3在壳体5内滑动,内导管9插设于外导管8内部,并与内导管弯曲驱动机构3连接,内导管9随内导管弯曲驱动机构3相对外导管8移动;外导管弯曲驱动机构2与内导管弯曲驱动机构3之间设有卷帘防护罩7,本实施例的卷帘防护罩7为现有技术,卷帘盒固定在外导管弯曲驱动机构2上,可伸缩的卷帘与内导管弯曲驱动机构3连接,避免内导管9上的液体滴落在导管驱动机构内部。壳体5上设有便于抓握的拖动把手6。外导管弯曲驱动机构2与内导管弯曲驱动机构3结构相同,均包括调弯力感知模块31及作为一次性器械的导管输送力感知模块21,外导管弯曲驱动机构2中的调弯力感知模块31与壳体5保持固定,内导管弯曲驱动机构3中的调弯力感知模块31与输送机构4的输出端相连,导管输送力感知模块21包括外壳2101、安装于外壳2101内的底板2105及分别安装于底板2105上的用于检测外导管8或内导管9在输送过程中输送阻力信息的输送力感知机构2102、用于实现主动调弯外导管8或内导管9的绕线机构2103及用于与调弯力感知模块31进行快速对接的快速对接机构2104,输送力感知机构2102夹紧外导管8或内导管9,绕线机构2103包括多个绕线轮机构2130,每个绕线轮机构2103上均缠绕有驱动腱,各驱动腱分别与外导管8或内导管9的端部相连,导管输送力感知模块21整体通过快速对接机构2104与安装于调弯力感知模块31上的对接底板2150实现可拆卸地对接;调弯力感知模块31包括多组导管调弯力感知机构3101和电机驱动机构3108,每组导管调弯力感知机构3101和电机驱动机构3108对应一个绕线轮机构2130,每组中的电机驱动机构3108与对应的绕线轮机构2103相连,为所缠绕的驱动腱提供动力,每组中的导管调弯力感知机构3101在同组的电机驱动机构3108受到扭矩时监测调弯力。

本发明还包括对外导管8、内导管9起辅助支撑作用的导管辅助约束机构1,导管辅助约束机构1同样是一次性器械,包括多级仅能够相对滑动伸缩的套筒,每级套筒均为前后两端开口的中空结构,每级的套筒均插入下一级的套筒内,每级套筒的尾部均制有尾部螺纹,用于与位于下一级套筒外部的同级端盖螺纹连接,外导管8由各级套筒、端盖穿过,最后一级的端盖与外导管弯曲驱动机构2中的输送力感知机构2102连接。每级套筒的外表面均沿圆周方向均匀设有多个滑槽,下一级套筒的内表面均沿圆周方向均匀设有数量与滑槽相同、且一一对应的滑动键,每根滑动键均与对应的滑槽滑动配合,各级端盖上均开设有供外导管8穿过的约束支撑孔111。

导管辅助约束机构1的套筒、端盖总体个数以及具体轴向参数可以根据导管的材料参数以及具体长度合理规划。如图1~9所示,本实施例的导管辅助约束机构1具有五级套筒、端盖,分别为第一级套筒101、第一级端盖102、第二级套筒103、第二级端盖104、第三级套筒105、第三级端盖106、第四级套筒107、第四级端盖108、第五级套筒109及第五级端盖110,以第一级套筒101与第二级套筒为例,第一级套筒101的内径与外导管8的外径间隙配合,第一级套筒101的前端设有尖端螺纹113,以便于与安装设施快速安装或拆卸,第一级套筒101的后端制有第一级套筒尾部螺纹114,用于与第一级端盖102螺纹连接。第一级套筒101的外表面沿圆周方向均匀设有多个第一级套筒滑槽112,第一级套筒滑槽112沿第一级套筒101的长度方向设置,且第一级套筒滑槽112的后端是开口的;第二级套筒103的内表面沿圆周方向均匀设有与第一级套筒滑槽112数量相同、一一对应的第二级套筒滑动键117,每个第二级套筒滑动键117在第一级套筒101、第二级套筒103安装时由对应的第一级套筒滑槽112后端的开口滑入,第一级套筒滑槽112与第二级套筒滑动键117配合,以实现第二级套筒103相对于第一级套筒101在相应行程内滑动,并限制周向相对运动。第一级套筒尾部螺纹114由第二级套筒103露出,第一级端盖102上制有第一级端盖螺纹115,第一级套筒尾部螺纹115与第一级端盖螺纹115进行螺纹连接;第一级端盖102上开设的第一级端盖约束支撑孔116用于约束支撑外导管8,第一级端盖约束支撑孔116的孔径由外导管8的外径决定,要比外导管8的外径大0.2mm~1mm,本实施例为0.4mm。第一级端盖102的外径要大于第二级套筒滑动键117内表面所在圆的直径,以实现第二级套筒103相对于第一级套筒101滑动的后端限位。第一级套筒101穿过第二级套筒103并露出第一级套筒尾部螺纹114,再将第一级端盖102与第一级套筒101旋拧,实现固连,此时第一级套筒101、第二级套筒103及第一级端盖102再同时穿过第三级套筒105,并露出第二级套筒尾部螺纹,再将第二级端盖104与第二级套筒103旋拧,实现固连。以此类推最终将所有套筒装配完成。通过这种装配形式,第一级端盖102、第二级端盖104同时限制第一级套筒101、第二级套筒103之间的轴向运动,第二级端盖104、第三级端盖106同时限制第二级套筒103、第三级套筒105之间的轴向运动,第三级端盖106、第四级端盖108同时限制第三级套筒105、第四级套筒107之间的轴向运动,第四级端盖108、第五级端盖110同时限制第四级套筒107、第五级套筒109之间的轴向运动。导管辅助约束机构1在全伸展状态下时,通过各级端盖上的约束支撑孔以设计最大间距约束外导管8,此间距可以根据外导管8的材料特性进行调整。导管辅助约束机构1在全收缩状态下时,各级端盖上的约束支撑孔可形成一个管道,便于外导管8的放置。

外导管弯曲驱动机构2及内导管弯曲驱动机构3中的导管输送力感知模块21实现导管的固定、驱动腱的绕线安装、导管输送力的检测,外导管弯曲驱动机构2及内导管弯曲驱动机构3中的调弯力感受知模块31驱动导管输送力感知模块21中的对接盘A2139将扭矩传递到绕线机构2103上,进而实现导管主动调弯,同时检测实时的调弯力。如图10~16所示,本实施例的输送力感知机构2102包括导管约束机构2106、尾座2107、T形三通2108、固定旋塞2109、传感器固定座2113、传感器2114及连接座2115,导管约束机构2106包括约束环2110、约束上盖2111、约束下底座2112、导管周向限位螺纹管2118及约束旋帽2119,约束下底座2112及尾座2107上分别通过螺纹紧固有导轨滑块模组2116,约束下底座2112通过导轨滑块模组2116与底板2105的前端滑动连接,尾座2107通过导轨滑块模组2116与底板2105的后端滑动连接,尾座2107支撑外导管8或内导管9的末端,本实施例的导轨滑块模组2116为现有技术,在此不再赘述。约束上盖2111与约束下底座2112可拆卸地相连,外导管8或内导管9由导管周向限位螺纹管2118、约束旋帽2119、约束环2110及尾座2107中穿过,导管周向限位螺纹管2118前后两端分别螺纹连接有用于夹紧外导管8或内导管9的约束旋帽2119,导管周向限位螺纹管2118及前后两端的约束旋帽2119均容置于约束上盖2111与约束下底座2112之间,约束环2110套设于约束上盖2111与约束下底座2112外部,进而将外导管8或内导管9夹紧,并保证驱动腱2117外露出足够长度;约束上盖2111的后端外表面及约束下底座2112后端的外表面均沿径向向外延伸而形成一个圆形的阶梯2120,约束环2110通过阶梯2120定位。导管辅助约束机构1中最后一级端盖与约束环2110螺纹连接。T形三通2108的第一个接口与尾座2107螺纹连接、第二个接口与固定旋塞2109螺纹连接、第三个接口与负压源(如负压吸引器)连通,外导管8或内导管9的后端伸至T形三通2108的第一个接口内。约束下底座2112的下端由底板2105穿过,传感器固定座2113、传感器2114及连接座2115均位于底板2105的下方;传感器2114的一端通过传感器固定座2113安装在约束下底座2112的下端,传感器2114的另一端通过连接座2115安装在底板2105上,在限制外导管8或内导管9移动的同时,当外导管8或内导管9受到轴向阻力时,约束下底座2112及尾座2107通过导轨滑块模组2116可以相对底板2105滑动,即可通过传感器2114获得输送阻力信息。

本实施例的导管周向限位螺纹管2118的中部管径大于前后两端管径,导管周向限位螺纹管2118的前后两端分别沿圆周方向开设有多个条形槽2125,且前后两端的端部均呈锥台状,并制有用于与约束旋帽2119螺纹连接的外螺纹;导管周向限位螺纹管2118的中部外表面沿圆周方向均匀设有多个凸台2122(本实施例为两个),约束上盖2111及约束下底座2112连接后的内表面沿圆周方向均匀设有多个凹槽A2121(本实施例为四个),两个凸台2122分别插设于相对的两个凹槽A2121内,实现导管周向限位螺纹管2118的轴向限位及初始安装角度调节;导管周向限位螺纹管2118的内表面沿圆周方向均匀设有与绕线轮机构2130数量相同的凹槽B2123,本实施例的凹槽B2123为四个,每个凹槽B2123中均通过一根套在驱动腱2117外部的弹簧管2124,弹簧管2124紧贴在外导管8或内导管9的外表面。

如图10、图11及图17~图19所示,本实施例的绕线机构2103包括弹簧管压紧块2126、弹簧管压紧座2128、固定销2129、绕线轮机构2130、复位板2131、轴承安装座2132、弹簧A2133及对接盘A2139,弹簧管压紧座2128及轴承安装座2132均为两个,两个弹簧管压紧座2128及两个轴承安装座2132分别交替地固接在底板2105上,弹簧管压紧座2128的左右两端各连接一个弹簧管压紧块2126;每个弹簧管压紧块2126的下表面均设有两个弧形槽2127,弹簧管压紧座2128上对应的位置同样设有两个弧形槽2127,在两个弹簧管压紧块2126安装于弹簧管压紧座2128上后,即形成了四个供驱动腱的弹簧管穿过的通孔,实现对外导管8或内导管9后端露出的弹簧管2124压紧。绕线轮机构2130、固定销2129及对接盘A2139均为四个、一一对应,两个轴承安装座2132前后平行设置,每个轴承安装座2132的左右两端各设有一个绕线轮机构2130和一个固定销2129;每个绕线轮机构2130分别与底板2105及轴承安装座2132转动连接,对接盘A2139位于底板2105的下方,对接盘A2139的一端与对应的绕线轮机构2130相连,对接盘A2139的另一端与调弯力感知模块31中对应的电机驱动机构3108连接。每个绕线轮机构2130上均缠绕一根驱动腱2117,每根驱动腱2117的弹簧管2124均被压紧在弹簧管压紧块2126与弹簧管压紧座2128之间,四根驱动腱2117的前端分别与外导管8前端的上下左右部或内导管9前端的上下左右部连接。复位板2131能够相对升降地设置在底板2105的上方,复位板2131的下表面沿长度方向设有多个由底板2105穿过的凸起B2134,固定销2129的中部直径大于上下两端的直径,固定销2129的中部与复位板2131的上表面抵接,固定销2129的上端插设于轴承安装座2132上,并在固定销2129的上端套设有弹簧A2133,弹簧A2133的两端分别与轴承安装座2132及复位板2131抵接,固定销2129的下端由复位板2131、底板2105穿过,并插入对应的对接盘A2139上开设的凹槽C2140内,实现初始位锁定。

本实施例的绕线轮机构2130包括带法兰轴承2135、绕线环2136、旋转轴2137及轴承2138,旋转轴2137的上端通过带法兰轴承2135与轴承安装座2132转动连接,旋转轴2137的下部通过轴承2138与底板2105转动连接,带法兰轴承2135及轴承2138分别与轴承安装座2132上对应位置的轴承安装孔和底板2105上对应位置的轴承安装孔过渡配合,驱动腱2117缠绕在绕线环2136上开设的驱动腱槽中,绕线环2136与旋转轴2137之间通过顶丝调整固定位置,用于调节每根驱动腱2117上的初始预紧力。旋转轴2137的下端与对应的对接盘A2139的一端固接。复位板2131上的凸起B2134与底板2105上对应孔位间隙配合,固定销2129下端与复位板2131上的对应孔位间隙配合,固定销2129上端与轴承安装座2132对应孔间隙配合,之间使用弹簧A2133,用于保证固定销2129下端可插入对接盘A2139上的凹槽C2140处。在导管输送力感知模块21与调弯力感知模块31配合上时,对接底板2150上的中间横梁2146会将复位板2131上的凸起B2134顶起,复位板2131会将固定销2129顶起,固定销2129的下端由对接盘A2139上的凹槽C2140中退出,使电机驱动机构3108可驱动绕线轮机构2130旋转。

如图11、图20所示,本实施例的快速对接机构2104包括两组对称设置在底板2105左右两侧的按钮2141、导向挡块2142、尾部挡块2143及弹簧B2144,尾部挡块2143固接在底板2105上,按钮2141能够滑动地设置于尾部挡块2143的外侧,尾部挡块2143与按钮2141之间设有弹簧B2144,弹簧B2144的两端分别与尾部挡块2143及按钮2141抵接;按钮2141前后两侧中的一侧或两侧设有固接于底板2105上的导向挡块2142,导向挡块2142朝向按钮2141的一面设有凸起C2148,按钮2141上沿滑动方向设有凹槽D2149,凸起C2148容置于凹槽D2149内,限制按钮2141直线滑动。底板2105上在按钮2141的滑动轨迹上开设有条形通孔,按钮2141的下部为弯折部2145,并由条形通孔穿过。调弯力感知模块31上安装有对接底板2150,对接底板2150上预留有对应孔位2147,弯折部2145与对应孔位2137配合实现锁定当前位置。快速拆卸时,单手拇指与食指如图21中黑色箭头方向按压两个按钮2141,并向白色箭头方向抬起,实现快速分离。

如图10及图21所示,本实施例的调弯力感知模块31包括导管调弯力感知机构3101、侧安装板3104、轴承安装板3105、带端盖滚珠轴承3106、套筒3107及电机驱动机构3108,导管调弯力感知机构3101、电机驱动机构3108均为四组,导管调弯力感知机构3101用于检测外导管8或内导管9在主动调弯时每个驱动腱上的张力变化,电机驱动机构3108用于给整个导管驱动机构提供动力。导管调弯力感知机构3101包括转接板3102及拉压传感器3103,电机驱动机构3108包括对接盘B3109及驱动电机3110,侧安装板3104为左右两块,轴承安装板3105为上下两块,四块板相互固接成安装框架,每个套筒3107的上下两端设有轴肩,过渡安装有带端盖滚珠轴承3106,每个套筒3107的上下两端分别通过带端盖滚珠轴承3106与上下两块轴承安装板3105转动连接。转接板3102固定在套筒3107上,拉压传感器3103的一端固定在转接板3102上、另一端固定在侧安装板3104上;驱动电机3110固定安装在套筒3107的内部,驱动电机3110的输出端与对接盘B3109相连,对接盘B3109位于上方轴承安装板3105的上方,并与对应的绕线轮机构2103中的对接盘A2139连接。驱动电机3110受到扭矩时,挤压拉压传感器3103测得调弯力。

输送机构4分为多层输送机构,第一层的安装板与机械臂连接,上一层的输送机构的输出端与下一层的输送机构的安装板相连,最后一层的输送机构的输出端与内导管弯曲驱动机构3连接。输送机构4整体外部设有外罩。如图1、图2及图22~24所示,本实施例的输送机构4分为一层输送机构41和二层输送机构42。

一层输送机构41包括一层板4101、电机座与一层板转接件4102、电机转换板4103、同步带轮4104、一层电机支座4105、一层电机4106、一层丝杠前端支座4107、一层螺母4108、一层导轨滑块4109、一层导轨挡块4110、一层端盖轴承4111、一层丝杠后端支座4112、一二层转接板4113、一层螺母转接板4114及一层丝杠4115,一层板4101作为一层输送机构41的安装板与机械臂固接,一层板4101上开设有窗口,电机座与一层板转接件4102的一端固接于一层板4101的内侧、另一端由窗口穿过,电机转接板4103固接于电机座与一层板转接件4102的另一端,一层电机4106通过一层电机支座4105与电机转接板4103固定连接。一层板4101内侧的前端固接有一层丝杠前端支座4107、后端固接有一层丝杠后端支座4112,一层丝杠4115分别通过一层端盖轴承4111与一层丝杠前端支座4107和一层丝杠后端支座4112转动连接,且一层丝杠4115上及一层电机4106的输出轴上均安装有同步带轮4104,两个同步带轮4104之间通过同步带相连,同步带由窗口穿过。一层螺母4108与一层丝杠4115螺纹连接、形成螺旋副,一二层转接板4113上固接有一层螺母转接板4114,一层螺母转接板4114与一层螺母4108固接,一二层转接板4113的上下两端分别通过安装在一层板4101内侧的一层导轨滑块4109与一层板4101滑动连接,在每个一层导轨滑块4109中导轨的后端均设有固定在一层板4101内侧的一层导轨挡块4110。二层输送机构42安装在一二层转接板4113上,一层电机4106工作,通过同步带轮4104及同步带驱动一层丝杠4115旋转,通过一层丝杠4115与一层螺母4108之间的螺旋副,实现一二层转接板4113沿一层导轨的长度方向往复滑动,进而带动二层输送机构42往复滑动;在滑动过程中,一层导轨起到支撑导向作用,一层导轨挡块4110避免一层滑块由一层导轨上脱落。

二层输送机构42包括二层板4201、二层电机4202、增高座A4203、导管弯曲驱动机构转接件4204、二层电机安装座4205、二层联轴器4206、二层丝杠基座4207、二层丝杠轴承4208、二层导轨滑块4209、二层丝杠后端轴承安装座4210、二层螺母4211、二层丝杠4212、增高座B4213及二层螺母转接板4214,二层板4201为二层输送机构42的安装板,壳体5固接于二层板4201的内侧;二层板4201的外侧与一二层转接板4113固接,二层电机4202通过二层电机安装座4205固定在二层板4201的内侧,二层板4201的内侧还分别固接有二层丝杠基座4207及二层丝杠后端轴承安装座4210,二层丝杠4212的两端分别通过二层丝杠轴承4208与二层丝杠基座4207及二层丝杠后端轴承安装座4210转动连接,并且二层丝杠4212通过二层联轴器4206与二层电机4202的输出轴相连,由二层电机4202驱动旋转,二层螺母4211与二层丝杠4212螺纹连接、形成螺旋副。第一个导管弯曲驱动机构转接板4204通过增高座A固接于二层板4201内侧的前端,外导管弯曲驱动机构2安装在导管弯曲驱动机构转接板4204上。二层丝杠4212的上下两侧对称设有二层导轨滑块4209,二层导轨滑块4209中的二层导轨固接于二层板4201的内侧,并与二层丝杠4212相平行;增高座B4213上固接有二层螺母转接板4214,二层螺母转接板4214与二层螺母4211固接,增高座B4213的上下两端分别与上下两个二层导轨滑块4209中的滑块相连。增高座B4213上固接有第二个导管弯曲驱动机构转接板4204,内导管弯曲驱动机构3安装在第二个导管弯曲驱动机构转接板4204上。二层电机4202工作,通过二层联轴器4206驱动二层丝杠4212旋转,通过二层丝杠4212与二层螺母4211之间的螺旋副,实现第二个导管弯曲驱动机构转接板4204沿二层导轨的长度方向往复滑动,进而带动内导管弯曲驱动机构3相对于外导管弯曲驱动机构2往复滑动,如图25、图26所示,内导管弯曲驱动机构3在输送机构4的驱动下由距离外导管弯曲驱动机构2的最远端向外导管弯曲驱动机构2滑动。

本发明所有螺纹结合均是按照鲁尔接头的国标设计,能够起到良好的密封作用,并具有良好的自锁性能。本发明的导管输送力感知模块21中除传感器2114、导轨滑块模组2116、带法兰轴承2135、轴承2138以外,其他零件均可通过医用塑料(如聚氯乙烯)制作。

本发明的工作原理为:

如图27所示,本发明可应用于机器人导管系统上,机器人主控制器10上安装有升降柱11,升降柱11上设有水平俯仰调姿关节12,水平俯仰调姿关节12的输出端与导管驱动机构13相连,导管驱动机构13中导管辅助约束机构1的前端与CBCT15连接,通过显示器观察手术情况。

将外导管8通过外导管弯曲驱动机构2中的导管约束机构2106夹紧,外导管弯曲驱动机构2中的四个绕线轮机构2130上分别缠绕上驱动腱2117,各驱动腱2117的弹簧管2124被夹紧在弹簧管压紧块2126与弹簧管压紧座2128之间,四根驱动腱2117穿过导管约束机构2106中的导管周向限位螺纹管2118,端部分别与外导管8前端的上下左右部相连,外导管8的前端外表面设有四个腱槽,用于容置四根驱动腱2117。同样的操作,将内导管9与内导管弯曲驱动机构3进行连接,然后将内导管9插入外导管8中。外导管弯曲驱动机构2中的导管输送力感知模块21、内导管弯曲驱动机构3中的导管输送力感知模块21分别通过各自的快速对接机构2104与各自的调弯力感受知模块31进行对接。对接完成后,导管辅助约束机构1处于收缩状态,外导管8、内导管9穿过导管辅助约束机构1后,再将导管辅助约束机构1拉开,并将前端与CBCT15连接。

外导管弯曲驱动机构2中的四根驱动腱2117分别由四个驱动电机3110独立控制,进而实现外导管8的上下左右弯曲。内导管弯曲驱动机构3中的四根驱动腱2117分别由四个驱动电机3110独立控制,进而实现内导管9的上下左右弯曲。外导管8、内导管9在操作过程中受到的输送阻力、调弯力分别由传感器2114、拉压传感器3103监测。

- 一种导管驱动机构、血管介入机器人及导管驱动方法

- 一种导管驱动机构、血管介入机器人及导管驱动方法