一种利用固废生产结晶氯化铝和PAFC的方法及装置

文献发布时间:2024-01-17 01:17:49

技术领域

本发明属于工业固废处理技术领域,尤其涉及一种利用固废生产结晶氯化铝和聚合氯化铝铁(PAFC)的方法及装置。

背景技术

煤矸石是采煤过程和洗煤过程中排放的固体废物,是一种在成煤过程中与煤层伴生的一种含碳量较低、比煤坚硬的黑灰色岩石。包括巷道掘进过程中的掘进矸石、采掘过程中从顶板、底板及夹层里采出的矸石以及洗煤过程中挑出的洗矸石。其主要成分是Al

由于上述技术问题的存在,需进一步综合开发利用煤矸石、固体废盐硫酸钠和氯化钠等资源。

发明内容

本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种利用固废生产结晶氯化铝和聚合氯化铝铁(PAFC)的方法及装置。

为解决上述技术问题,本发明提出的技术方案为:

一种利用固废生产结晶氯化铝和PAFC的方法,包括以下步骤:

(1)将固体废盐氯化钠进行干燥的同时进行预热,与浓硫酸进行放热反应生成硫酸氢钠和氯化氢气体,并控制反应温度(来确保反应速度);

(2)将煤矸石进行高温活化和机械活化得到活化煤矸石;

(3)将步骤(2)得到的活化煤矸石与盐酸和/或由步骤(4)得到的盐酸母液进行混合,并加入铁矿石或氧化铁进行搅拌和酸解浸出,得到含氯化铁的氯化铝溶液和硅渣;

(4)使步骤(3)得到的含氯化铁的氯化铝溶液吸收由步骤(1)和/或步骤(5)得到的氯化氢气体,析出结晶氯化铝,得到的盐酸母液返回步骤(3)重复利用;

(5)将步骤(3)得到的含氯化铁的氯化铝溶液与步骤(4)得到的(部分)结晶氯化铝混合后,进行搅拌使其重饱和,在一定温度、压力条件下进行水解和聚合反应,并释放氯化氢气体,得到的聚合产物经过蒸发结晶、压滤、干燥后得到PAFC产品;

(6)将步骤(5)中蒸发结晶后剩余的液体经纳滤分离出杂盐溶液,加入纯碱溶液进行中和及除杂后进行回收利用。

上述的方法,进一步的,在步骤(1)中,所述固体废盐氯化钠为各种污水、废水处理或化工生产中得到的固体废盐氯化钠,其含水量为3~5%;所述固体废盐氯化钠的干燥及预热温度为140~150℃,所述控制反应温度升高到220~230℃;所述浓硫酸为98%浓硫酸。

进一步的,在步骤(2)中,所述煤矸石的主要成分是Al

进一步的,在步骤(3)中,所述搅拌和酸解浸出的时间为0.8~1.2h,在搅拌和酸解浸出期间控制pH值小于4。

进一步的,在步骤(5)中,所述水解和聚合反应的温度控制在150~160℃,压力控制在0.5~0.6MPaG,聚合时间控制在30~50min;所述蒸发结晶的具体操作如下:利用PAFC聚合釜在-85~-90kPaG的真空度下进行负压闪蒸蒸发,产生的酸性水蒸汽进入表面冷凝器进行冷凝,并将釜内溶液从150~160℃降至60℃以下;然后将PAFC聚合釜内的浆料和PAFC刮板薄膜蒸发浓缩器内的浆料一起经压滤和干燥后得到PAFC产品。

进一步的,在步骤(6)中,所述杂盐为氯化钠、氯化钾、氯化钙、氯化镁中的任意一种或多种的混合盐,所述杂盐呈酸性;

所述回收利用具体包括如下步骤:当氯化钾含量较高时(返回双盐蒸发浓缩工序蒸发所得固体废盐氯化钠生产硫酸氢钠的硫酸氢钾含量达不到要求),将除杂后的杂盐溶液经蒸发浓缩后得到固液比25~35%的杂盐浆料,再经板框压滤脱水后得到杂盐进行回收利用(杂盐回收方案1);当氯化钾含量较低时,将除杂后的杂盐溶液返回所述步骤(5)与所述含氯化铁的氯化铝溶液、结晶氯化铝混合后进行回收利用(杂盐回收方案2)。

本发明的反应原理:

1、煤矸石活化机理:首先进行高温活化,其主要目的是除碳;然后进行机械活化,用活化煤矸石破碎机对活化煤矸石进行破碎,从而增加其活性,提高酸解反应速度。

2、硫酸氢钠反应原理:固体氯化钠与98%浓硫酸在220~230℃状况下反应(本反应为放热反应,固体氯化钠预热温度为140~150℃),化学反应式如下:

NaCl+H

3、六水氯化铝结晶原理:氯化氢的溶解度远远大于氯化铝的溶解度,利用氯化铝溶液吸收氯化氢气体时,氯化氢气体溶于水生成盐酸,从而析出结晶氯化铝(AlCl

AlCl

4、酸解反应原理:活化煤矸石中的Al

Al

Fe

Na

K

CaO+2HCl→CaCl

MgO+2HCl→MgCl

5、PAFC水解、聚合反应原理:PAFC是大部分AlCl

2MAlCl

2NFeCl

{Al

6、杂盐盐液中和及除钙、镁反应原理:用纯碱中和杂盐盐液中的盐酸,生成氯化钠和水,与氯化钙、氯化镁反应,生成碳酸钙、碳酸镁沉淀,化学反应式如下:

Na

Na

Na

上述方法,整体上具有能耗低、成本低、处理效率高、节能环保、反应完全,产品回收率及纯度高等优点,适合产业化推广应用;全部使用煤化工的固废煤矸石和固废氯化钠作为生产原料,生产过程中出现的固废硅渣可作为建筑用砂使用,固废杂盐可作为热处理中淬火用盐(杂盐回收方案1),杂盐溶液或直接返回双盐蒸发浓缩工序回收利用(杂盐回收方案2),废气烟气按国家燃气锅炉烟气处理方法进行处理,废水返回前端污水处理系统进行处理;利用氯化铝溶液吸收氯化氢气体析出结晶氯化铝(AlCl

上述方法,PAFC聚合釜内负压闪蒸蒸发的真空度控制为-85~-90kPaG,产生的酸性水蒸汽进入表面冷凝器进行冷凝,并将釜内溶液从150~160℃降至60℃以下,可节约PAFC蒸发的部分热能;水在系统中循环使用(例如板框洗涤用水为系统中的酸性冷凝水),仅需要补充水损耗及被产品带走的水;煤矸石在活化的过程中,燃烧了煤矸石的全部碳成分,其热能全部利用来生产蒸汽用于系统。

基于一个总的发明构思,本发明还提供一种用于上述方法的装置,所述装置包括依次连接的煤矸石酸解浸出主系统、氯化铝结晶及氯化氢吸收主系统、PAFC聚合主系统、杂盐回收主系统,所述装置还包括与所述氯化铝结晶及氯化氢吸收主系统相连接的硫酸氢钠附属系统、与所述煤矸石酸解浸出主系统相连接的煤矸石活化附属系统。

硫酸氢钠附属系统为主系统提供所需的氯化氢气体,煤矸石活化附属系统为主系统提供所需的活化煤矸石。煤矸石活化附属系统提供的活化煤矸石与氯化铝结晶及氯化氢吸收主系统提供的盐酸母液在煤矸石酸解浸出主系统进行酸解浸出得到氯化铝溶液和硅渣,硅渣可作为建筑材料外运销售。所述氯化铝溶液在氯化铝结晶及氯化氢吸收主系统内吸收所述氯化氢气体,并析出结晶氯化铝。将所述氯化铝溶液与所述结晶氯化铝输送至PAFC聚合主系统内,使其进行重饱和后,在150~160℃,0.5~0.6MPaG的状况下进行水解和聚合,得到PAFC进行蒸发结晶得到PAFC产品,并将PAFC溶液经纳滤分离出杂盐溶液。PAFC聚合主系统提供的杂盐溶液在杂盐回收主系统进行蒸发结晶,并回收利用(杂盐回收方案1),杂盐溶液或直接返回双盐蒸发浓缩工序回收利用(杂盐回收方案2),进而提高回收率并减少固废。

上述的装置,进一步的,所述煤矸石酸解浸出主系统包括依次连接的活化煤矸石吊料斗、酸解浸出槽、酸解渣浆泵、酸解板框压滤机、酸解硅渣料斗;所述活化煤矸石吊料斗装满所需的适量活化煤矸石后,吊装置于酸解浸出槽进料口,将活化煤矸石装入酸解浸出槽内;

所述酸解浸出槽的进液端与所述氯化铝结晶及氯化氢吸收主系统的结晶板框压滤机相连接;

所述酸解板框压滤机的出液端分别与所述氯化铝结晶及氯化氢吸收主系统的吸收循环槽和尾气吸收循环槽、所述PAFC聚合主系统的氯化铝母液槽相连接;所述酸解板框压滤机的出料端与所述酸解硅渣料斗相连接;所述酸解板框压滤机还连接有洗涤水泵、酸性水槽;

所述酸解板框压滤机的出液端还与所述氯化铝结晶及氯化氢吸收主系统的尾气吸收循环槽相连接,是将利用清洗水泵输送的酸性水洗涤板框后再在系统内回收利用。

进一步的,所述氯化铝结晶及氯化氢吸收主系统包括依次连接的结晶吸收塔、吸收循环槽、吸收循环泵、吸收采盐泵、结晶板框压滤机、结晶滤饼料斗;

所述结晶吸收塔的进气端分别与所述硫酸氢钠附属系统的曼海姆反应炉、PAFC聚合主系统的PAFC聚合釜相连接;所述结晶吸收塔的出气端与所述水力喷射泵相连接,所述水力喷射泵依次与酸性水泵、尾气吸收循环槽相连接;

所述吸收循环槽的进液端分别与所述尾气吸收循环槽、结晶吸收塔、煤矸石酸解浸出主系统的酸解板框压滤机相连接;

所述结晶板框压滤机的出液端与所述煤矸石酸解浸出主系统的酸解浸出槽相连接,所述结晶板框压滤机的出料端与所述结晶滤饼料斗相连接;

所述结晶滤饼料斗的出料端与所述PAFC聚合主系统的PAFC聚合釜相连接。

进一步的,所述PAFC聚合主系统包括依次连接的氯化铝母液槽、氯化铝母液泵、PAFC聚合釜、PAFC浆料缓冲槽、聚合采盐泵、聚合板框压滤机;

所述氯化铝母液槽的进液端与所述煤矸石酸解浸出主系统的酸解板框压滤机相连接;

所述PAFC聚合釜的进料端与所述氯化铝结晶及氯化氢吸收主系统的结晶滤饼料斗相连接;所述PAFC聚合釜的进液端与所述氯化铝母液泵的出液端相连接;所述PAFC聚合釜的出气端分别与所述表面冷凝器(聚合完成后缷压时开通,聚合反应时关闭)、氯化铝结晶及氯化氢吸收主系统的结晶吸收塔(聚合反应时开通并调节釜内压力,聚合完成后缷压时关闭)相连接;

所述PAFC浆料缓冲槽的进液端分别与所述PAFC聚合釜、PAFC刮板薄膜蒸发浓缩器相连接;

进一步优选的,所述聚合板框压滤机的出料端依次连接有PAFC滤饼料斗、带式干燥机;所述聚合板框压滤机的出液端依次连接有PAFC压滤液贮槽、PAFC纳滤泵、PAFC纳滤膜、PAFC缓冲槽、PAFC溶液泵、PAFC刮板薄膜蒸发浓缩器、表面冷凝器、真空泵。

进一步的,所述杂盐回收主系统包括依次连接的杂盐盐液缓冲槽、杂盐盐液泵、钙渣板框压滤机、钙渣滤饼料斗、杂盐刮板薄膜蒸发浓缩器、杂盐浆料槽、杂盐浆料泵、杂盐板框压滤机、杂盐滤饼料斗;

所述杂盐盐液缓冲槽的进液端分别与所述PAFC聚合主系统的PAFC纳滤膜以及所述杂盐板框压滤机相连接;

所述杂盐刮板薄膜蒸发浓缩器的出气端与所述PAFC聚合主系统的表面冷凝器相连接。

进一步的,所述硫酸氢钠附属系统包括依次连接的斗式提升机、螺旋输送干燥机、曼海姆反应炉、出料螺旋输送机、浓硫酸高位槽、浓硫酸贮罐、浓硫酸泵、浓硫酸缷车槽;所述曼海姆反应炉的出气端与所述氯化铝结晶及氯化氢吸收主系统的结晶吸收塔相连接。

进一步的,所述煤矸石活化附属系统包括依次连接的煤矸石下料斗、煤矸石破碎机、煤矸石皮带机、煤矸石炉前煤斗、煤矸石活化炉、活化煤矸石破碎机;所述煤矸石活化炉蒸汽输出管与所述PAFC聚合主系统的PAFC聚合釜、带式干燥机相、PAFC刮板薄膜蒸发浓缩器、杂盐刮板薄膜蒸发浓缩器相连接,并为所述PAFC聚合釜、带式干燥机、PAFC刮板薄膜蒸发浓缩器、杂盐刮板薄膜蒸发浓缩器和双盐蒸发浓缩工序提供所需热源;所述煤矸石活化炉出料口出来的活化煤矸石置于活化煤矸堆放场地冷却后,用所述活化煤矸石破碎机进行破碎,再置于活化煤矸堆放场地进行备料,最后装入所述煤矸石酸解浸出主系统的活化煤矸石吊料斗。

进一步的,所述方法的步骤(1)在所述硫酸氢钠附属系统中进行,所述方法的步骤(2)在所述煤矸石活化附属系统中进行;所述方法的步骤(3)在所述煤矸石酸解浸出主系统中进行;所述方法的步骤(4)在所述氯化铝结晶及氯化氢吸收主系统中进行;所述方法的步骤(5)在所述PAFC聚合主系统中进行;所述方法的步骤(6)在所述杂盐回收主系统中进行。

本发明的整体技术构思如下:

(1)煤矸石酸解浸出主系统包括两条工艺线路:

1)煤矸石酸解制氯化铝线路:来自结晶板框压滤机的盐酸母液和来自活化煤矸石吊料斗的活化煤矸石在酸解浸出槽内,并按比例加入适量活化铁矿石或氧化铁(用于补充铁的含量)进行搅拌和酸解浸出,得到的氯化铝溶液和硅渣从底部排出,用酸解渣浆泵输送进入酸解板框压滤机进行压滤,氯化铝溶液一部分进入氯化铝母液槽缓存,另一部分进入吸收循环槽用于吸收氯化氢气体而析出结晶氯化铝,硅渣进入酸解硅渣料斗缓存。

2)板框洗涤水线路:来自表面冷凝器的酸性冷凝水及补充水进入酸性水槽缓存,用洗涤水泵输送进入酸解板框压滤机对硅渣进行洗涤,酸性洗涤水进入尾气吸收循环槽。

(2)氯化铝结晶及氯化氢吸收主系统包括三条工艺线路:

1)氯化氢气体线路:来自曼海姆反应炉和PAFC聚合釜的氯化氢气体进入结晶吸收塔,启动吸收循环泵用循环母液进行循环吸收(吸收循环槽的补充氯化铝溶液来自酸解板框压滤机),并析出的结晶氯化铝(AlCl

2)氯化铝线路:来自酸解板框压机的氯化铝溶液进入吸收循环槽,用吸收循环泵输送进入结晶吸收塔,吸收氯化氢气体后并析出结晶氯化铝(AlCl

3)酸性水线路:来自酸解板框压滤机的酸性洗涤水和来自表面冷凝器的酸性冷凝水进入尾气吸收循环槽缓存,启动酸性水泵输送酸性水进入水力喷射泵吸收来自结晶吸收塔的氯化氢尾气,吸收后的酸性水返回尾气吸收循环槽,尾气吸收循环槽满流的酸性水进入吸收循环槽。

(3)PAFC聚合主系统包括四条工艺线路:

1)氯化铝线路:来自氯化铝母液槽的氯化铝溶液用氯化铝母液泵输送进入PAFC聚合釜,加入适量来自结晶滤饼料斗的结晶氯化铝湿料进行重饱和。

2)氯化氢气体线路:氯化铝和氯化铁在PAFC聚合釜水解时产生的氯化氢气体进入结晶吸收塔。

3)PAFC线路:聚合完成后,来自PAFC聚合釜的PAFC浆料和来自PAFC刮板薄膜蒸发浓缩器的PAFC蒸发浆料进入PAFC浆料缓冲槽缓存,用聚合采盐泵输送进入聚合板框压滤机进行压滤,压滤后的湿料进入PAFC滤饼料斗进行缓存,PAFC滤饼料斗的PAFC湿料进入带式干燥机进行干燥,干燥后的PAFC进行包装。PAFC压滤液进入PAFC压滤液贮槽进行缓存。PAFC压滤液贮槽的PAFC压滤液经PAFC纳滤泵输送进入PAFC纳滤膜进行纳滤分离,PAFC溶液进入PAFC缓冲槽缓存,杂盐盐液进入杂盐盐液缓冲槽缓存。PAFC缓冲槽的PAFC溶液经PAFC溶液泵输送进入PAFC刮板薄膜蒸发浓缩器进行蒸发浓缩,得到固液比25~35%的PAFC蒸发浆料进入PAFC浆料缓冲槽。

4)水汽线路:聚合完成后,对PAFC聚合釜内进行负压闪蒸蒸发,产生的酸性水蒸汽进入表面冷凝器进行冷凝,并将PAFC聚合釜内溶液从150~160℃降至60℃以下;PAFC刮板薄膜蒸发浓缩器在蒸发浓缩时产生的酸性水蒸汽进入表面冷凝器进行冷凝;通过真空泵和表面冷凝器控制系统真空度在-85~-90kPaG;酸性冷凝水一部分进入酸性水槽,另一部分进入尾气吸收循环槽。

(4)杂盐回收主系统包括三条工艺线路:

1)杂盐线路1(杂盐回收方案1):在杂盐盐液缓冲槽中加入适量纯碱液进行中和及除钙、镁,控制pH值在7.0~8.0;杂盐盐液缓冲槽的杂盐盐液,经杂盐盐液泵输送进入钙渣板框压滤机进行压滤,滤饼进入钙渣滤饼贮斗进行缓存,按批量进行处理或利用,杂盐清液进入杂盐刮板薄膜蒸发浓缩器进行蒸发浓缩,得到固液比25~35%的杂盐浆料进入杂盐浆料槽;杂盐浆料槽的杂盐浆料经杂盐浆料泵输送进入杂盐板框压滤机进行压滤,杂盐滤饼进入杂盐滤饼料斗缓存后进行包装。压滤后的杂盐母液进入杂盐盐液缓冲槽进行缓存。

2)杂盐线路2(杂盐回收方案2):在杂盐盐液缓冲槽中加入适量纯碱液进行中和及除钙、镁,控制pH值在7.0~8.0;杂盐盐液缓冲槽的杂盐盐液,经杂盐盐液泵输送进入钙渣板框压滤机进行压滤,滤饼进入钙渣滤饼贮斗进行缓存,按批量进行处理或利用,杂盐清液返回双盐蒸发浓缩工序进行回收利用。

3)水汽线路:杂盐刮板薄膜蒸发浓缩器在蒸发浓缩时产生的水蒸汽进入表面冷凝器进行冷凝;通过真空泵和表面冷凝器控制系统真空度-85~-90kPaG。

与现有技术相比,本发明的有益效果为:

1、本发明的方法,整体上具有能耗低、成本低、处理效率高、节能环保、反应完全,产品回收率及纯度高等优点,适合产业化推广应用;全部使用煤化工的固废煤矸石和固废氯化钠作为生产原料,生产过程中出现的固废硅渣可作为建筑用砂使用,固废杂盐可作为热处理中淬火用盐,废气烟气按国家燃气锅炉烟气处理方法进行处理,废水返回前端污水处理系统进行处理;利用氯化铝溶液吸收氯化氢气体析出结晶氯化铝(AlCl

2、本发明的方法,PAFC聚合釜内在-85~-90kPaG的真空度下进行负压闪蒸蒸发,产生的酸性水蒸汽进入表面冷凝器进行冷凝,并将釜内溶液从150~160℃降至60℃以下,可节约PAFC蒸发的部分热能;水是在系统中循环使用(包括板框洗涤水都是用的系统中的酸性冷凝水),只补充产品带走和损耗的部分水;煤矸石在活化的过程中,燃烧了煤矸石的全部碳成分,其热能全部利用来生产蒸汽用于系统。

3、本发明的装置,无需配置锅炉系统或供热系统,采用燃气(指天然气、煤气、氢气等可燃气体)和煤矸石同时在煤矸石活化炉内燃烧的方式,在实现煤矸石活化的同时,还能生产蒸汽用作系统的热源,节约了锅炉的投资、运营成本;采用曼海姆反应炉生产硫酸氢钠,无需设置燃气加热装置;结晶吸收塔采用了空塔大流量多层喷射吸收结构,其具有设备结构简单、操作弹性大、吸收效果好、技术成熟、操作维修方便等优点;由于PAFC聚合是在酸性介质条件下进行,PAFC聚合釜采用搪瓷釜,表面冷凝器采用石墨换热器,固液分离设备均采用板框压滤机;采用膜技术(纳滤膜)分离PAFC溶液和杂盐盐液,具有分离效率高、能耗低、工艺路线短等优点;PAFC和杂盐蒸发浓缩的处理量相对较少,选择刮板薄膜浓缩蒸发器进行浓缩蒸发,其具有工艺路线短、设备结构简单、开停机能耗低、技术成熟、操作维修方便等优点。

4、本发明根据各个工艺步骤的要求选择合适的设备,在单独设备满足反应完全等工艺需求的基础上,实现了装置整体优化,既能满足工业化大生产装置的需要,又具有结构简单、功能完善、操作简便、技术先进成熟等优点;整套装置具有购置成本低、生产能耗低、处理效率高的优点,尤其是实现了利用固废生产结晶氯化铝和PAFC的过程节能环保、基本无三废产生的效果,具有产品回收率高、纯度高等优点,适合产业化推广应用。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

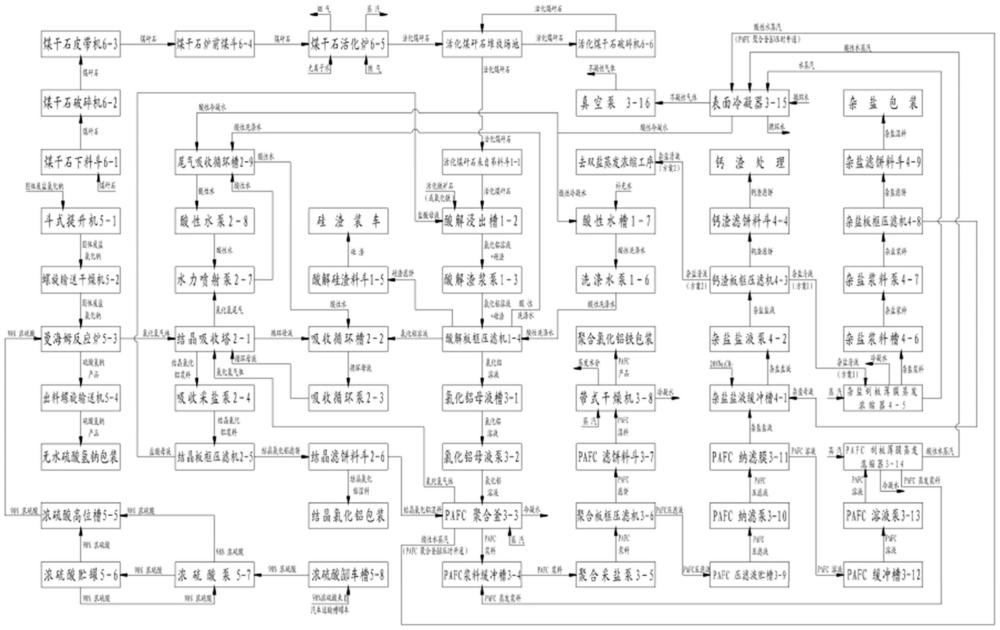

图1为本发明提供的利用固废生产结晶氯化铝和PAFC方法的完整工艺流程示意图。

图2为本发明提供的利用固废生产结晶氯化铝和PAFC方法的大致工艺流程示意图。

图3为本发明提供的煤矸石酸解浸出主系统的工艺流程示意图。

图4为本发明提供的氯化铝结晶及氯化氢吸收主系统的工艺流程示意图。

图5为本发明提供的PAFC聚合主系统的工艺流程示意图。

图6为本发明提供的杂盐回收主系统的工艺流程示意图。

图7为本发明提供的硫酸氢钠附属系统的工艺流程示意图。

图8为本发明提供的煤矸石活化附属系统的工艺流程示意图。

图9为本发明提供的用于生产结晶氯化铝和PAFC方法的大致装置结构示意图。

图10为本发明提供的煤矸石酸解浸出主系统的具体装置结构示意图。

图11为本发明提供的氯化铝结晶及氯化氢吸收主系统的具体装置结构示意图。

图12为本发明提供的PAFC聚合主系统的具体装置结构示意图。

图13为本发明提供的杂盐回收主系统的具体装置结构示意图。

图14为本发明提供的硫酸氢钠附属系统的具体装置结构示意图。

图15为本发明提供的煤矸石活化附属系统的具体装置结构示意图。

图例说明:

1、煤矸石酸解浸出主系统;2、氯化铝结晶及氯化氢吸收主系统;3、PAFC聚合主系统;4、杂盐回收主系统;5、硫酸氢钠附属系统;6、煤矸石活化附属系统;

1-1、活化煤矸石吊料斗;1-2、酸解浸出槽;1-3、酸解渣浆泵;1-4、酸解板框压滤机;1-5、酸解硅渣料斗;1-6、洗涤水泵;1-7、酸性水槽;

2-1、结晶吸收塔;2-2、吸收循环槽;2-3、吸收循环泵;2-4、吸收采盐泵;2-5、结晶板框压滤机;2-6、结晶滤饼料斗;2-7、水力喷射泵;2-8、酸性水泵;2-9、尾气吸收循环槽;

3-1、氯化铝母液槽;3-2、氯化铝母液泵;3-3、PAFC聚合釜;3-4、PAFC浆料缓冲槽;3-5、聚合采盐泵;3-6、聚合板框压滤机;3-7、PAFC滤饼料斗;3-8、带式干燥机;3-9、PAFC压滤液贮槽;3-10、PAFC纳滤泵;3-11、PAFC纳滤膜;3-12、PAFC缓冲槽;3-13、PAFC溶液泵;3-14、PAFC刮板薄膜蒸发浓缩器;3-15、表面冷凝器;3-16、真空泵;

4-1、杂盐盐液缓冲槽;4-2、杂盐盐液泵;4-3、钙渣板框压滤机;4-4、钙渣滤饼料斗;4-5、杂盐刮板薄膜蒸发浓缩器;4-6、杂盐浆料槽;4-7、杂盐浆料泵;4-8、杂盐板框压滤机;4-9、杂盐滤饼料斗;

5-1、斗式提升机;5-2、螺旋输送干燥机;5-3、曼海姆反应炉;5-4、出料螺旋输送机;5-5、浓硫酸高位槽;5-6、浓硫酸贮罐;5-7、浓硫酸泵;5-8、浓硫酸缷车槽;

6-1、煤矸石下料斗;6-2、煤矸石破碎机;6-3、煤矸石皮带机;6-4、煤矸石炉前煤斗;6-5、煤矸石活化炉;6-6、活化煤矸石破碎机。

具体实施方式

为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

实施例1:

一种利用固废生产结晶氯化铝和PAFC的方法,工艺流程如图1~图8所示,包括以下步骤:

(1)固体废盐氯化钠(含水3~5%)经干燥时预热到140~150℃,在曼海姆反应炉内与98%浓硫酸进行放热反应生产硫酸氢钠,控制反应温度在220~230℃,并附产氯化氢气体;固体废盐氯化钠包括各种污水及废水处理和化工生产中所得到的固体废盐氯化钠;

(2)将煤矸石进入煤矸石活化炉内,并控制炉内温度为650~700℃的条件下进行高温活化,同时用无离子水进入炉内利用煤矸石和燃气燃烧产生的热能间接加热生产700~800kPaG的蒸汽用于系统使用;高温活化的煤矸石冷却后进行破碎以达到进一步机械活化的目的;煤矸石的主要成分是Al

(3)将活化煤矸石和来自结晶板框压滤机的盐酸母液加入酸解浸出槽内,并按比例加入适量铁矿石或氧化铁(用于补充铁的含量)进行搅拌和酸解浸出,浸出时间大约0.8~1.2小时,控制pH值始终小于4以防止生成的AlCl

(4)来自曼海姆反应炉和PAFC聚合釜的氯化氢气体进入结晶吸收塔,启动吸收循环泵用循环母液进行循环吸收(吸收循环槽的补充氯化铝溶液来自酸解板框压滤机),并析出结晶氯化铝(AlCl

(5)将结晶滤饼贮斗缓存的结晶滤饼和氯化铝母液泵输送的氯化铝溶液按一定配比加入PAFC聚合釜。首先启动搅拌将物料搅匀使其重饱和,再在其夹套通入700~800kPaG的蒸汽进行加热升温,当釜内物料温度升至150~160℃时,控制釜内的压力在0.5~0.6MPaG进行水解和聚合,聚合时间控制在30~50分钟;水解时产生的氯化氢气体进入结晶吸收塔;聚合完成后,对釜内进行负压闪蒸蒸发,产生的酸性水蒸汽进入表面冷凝器进行冷凝,并将釜内溶液从150~160℃降至60℃以下。PAFC浆料和来自PAFC刮板薄膜蒸发浓缩器的PAFC蒸发浆料进入PAFC浆料缓冲槽缓存,用聚合采盐泵输送进入聚合板框压滤机进行压滤,压滤后的湿料进入PAFC滤饼料斗进行缓存,PAFC滤饼料斗的PAFC湿料进入带式干燥机进行干燥,干燥后的PAFC进行包装。PAFC压滤液进入PAFC压滤液贮槽进行缓存。PAFC压滤液贮槽的PAFC压滤液经PAFC纳滤泵输送进入PAFC纳滤进行纳滤分离,PAFC溶液进入PAFC缓冲槽贮存,杂盐盐液进入杂盐盐液缓冲槽缓存。PAFC缓冲槽的PAFC溶液经PAFC溶液泵输送进入PAFC刮板薄膜蒸发浓缩器进行蒸发浓缩,得到固液比25~35%的PAFC蒸发浆料进入PAFC浆料缓冲槽,酸性水蒸汽进入表面冷凝器进行冷凝。通过真空泵和表面冷凝器控制系统真空度在-85~-90kPaG;PAFC刮板薄膜蒸发浓缩器酸性水蒸汽和杂盐刮板薄膜蒸发浓缩器蒸发的水蒸汽进入表面冷凝器,利用循环水在表面冷凝器内对酸性水蒸汽进行冷凝,冷凝后的酸性冷凝水的一部分进入酸性水槽,用于硅渣的洗涤,另一部分进入尾气吸收循环槽,用于吸收尾部的氯化氢气体。

(6)在杂盐盐液缓冲槽中加入适量纯碱进行中和及除钙、镁杂质,控制pH值在7.0~8.0。杂盐盐液缓冲槽的杂盐盐液,经杂盐盐液泵输送进入钙渣板框压滤机进行压滤,滤饼进入钙渣滤饼贮斗进行缓存,按批量进行处理或利用,杂盐清液根据氯化钾含量选择按以下两个方案中的其中一个进行处理:

1)氯化钾含量较高,无法满足硫酸氢钠质量合格的情况:杂盐清液进入杂盐刮板薄膜蒸发浓缩器进行蒸发浓缩,得到固液比25~35%的杂盐浆料进入杂盐浆料槽。杂盐浆料槽的杂盐浆料经杂盐浆料泵输送进入杂盐板框压滤机进行压滤,杂盐滤饼进入杂盐滤饼料斗缓存后进行包装。压滤后的杂盐母液进入杂盐盐液缓冲槽进行缓存。

2)氯化钾含量较低,可以满足硫酸氢钠质量合格的情况:杂盐清液返回双盐蒸发浓缩工序进行回收利用。

以上各产品设计指标如下:

一、硫酸氢钠产品设计指标:

(一)硫酸氢钠原料质量指标:

1、固体废盐氯化钠:(w/w%)

NaCl≥95.0%,Na

2、98%硫酸:(w/w%)

H

(二)硫酸氢钠原料消耗指标:

1、固体废盐氯化钠:515kg/t;

2、98%硫酸:835kg/t。

(三)硫酸氢钠产品质量指标(w/w%):

NaHSO

二、结晶氯化铝产品设计指标

(一)原料质量指标:

1、氯化氢气体(w/w%)

HCl≥91.5%,CO

2、煤矸石(w/w%)

Al

CaO+MgO≤0.70%,TiO

3、氧化铁(合格):(w/w%)

Fe

TaO≤0.02%,MgO≤0.05%

4、铁矿石(赤铁矿一级):(w/w%)

Fe

≤0.10%

(二)原料消耗指标:

1、氯化氢气体(折100%):430kg/t;

2、煤矸石:1600kg/t;

3、氧化铁:15kg/t(或赤铁矿一级:16.5kg/t)。

(三)产品质量指标(w/w%):

AlCl

≤0.01%,水不溶物等杂质≤0.10%,游离水≤5.00%,pH=1.4~1.7。(只适用于污水处理,AlCl

三、PAFC产品设计指标

(一)原料质量指标:

1、氯化氢气体(w/w%)

HCl≥91.5%,CO

2、煤矸石(w/w%)

Al

CaO+MgO≤0.70%,TiO

3、氧化铁(合格):(w/w%)

Fe

TaO≤0.02%,MgO≤0.05%

4、铁矿石(赤铁矿一级):(w/w%)

Fe

≤0.10%

(二)原料消耗指标:

1、氯化氢气体(折100%):570kg/t;

2、煤矸石:1750kg/t;

3、氧化铁:16.5kg/t(或赤铁矿一级:18.5kg/t)。

(三)产品质量指标(w/w%):

PAFC≥98.5%(其中Al

实施例2:

一种用于实施例1的生产结晶氯化铝和PAFC的方法的装置,如图9~图15所示。包括四个主系统和两个附属系统(如图9所示),其中四个主系统:煤矸石酸解浸出主系统1、氯化铝结晶及氯化氢吸收主系统2、PAFC聚合主系统3和杂盐回收主系统4;两个附属系统:硫酸氢钠附属系统5(主要为氯化铝结晶及氯化氢吸收主系统提供氯化氢气体)和煤矸石活化附属系统6(主要为煤矸石酸解浸出主系统提供活化煤矸石,另外为本系统和前系统提供所需的蒸汽)。

在本实施例中(如图10所示),所述煤矸石酸解浸出主系统1包括依次连接的活化煤矸石吊料斗1-1、酸解浸出槽1-2、酸解渣浆泵1-3、酸解板框压滤机1-4、酸解硅渣料斗1-5;

酸解浸出槽1-2的进液端与氯化铝结晶及氯化氢吸收主系统2的结晶板框压滤机2-5相连接;

酸解板框压滤机1-4的出液端分别与氯化铝结晶及氯化氢吸收主系统2的吸收循环槽2-2和尾气吸收循环槽2-9、PAFC聚合主系统3的氯化铝母液槽3-1相连接;酸解板框压滤机1-4的出料端与酸解硅渣料斗1-5连接;酸解板框压滤机1-4还连接有洗涤水泵1-6、酸性水槽1-7。

在本实施例中(如图11所示),氯化铝结晶及氯化氢吸收主系统2包括依次连接的结晶吸收塔2-1、吸收循环槽2-2、吸收循环泵2-3、吸收采盐泵2-4、结晶板框压滤机2-5、结晶滤饼料斗2-6;

结晶吸收塔2-1的进气端分别与硫酸氢钠附属系统5的曼海姆反应炉5-3、PAFC聚合主系统3的PAFC聚合釜3-3相连接;结晶吸收塔2-1的出气端与水力喷射泵2-7相连接,水力喷射泵2-7依次与酸性水泵2-8、尾气吸收循环槽2-9相连接;

吸收循环槽2-2的进液端分别与尾气吸收循环槽2-9、结晶吸收塔2-1、煤矸石酸解浸出主系统1的酸解板框压滤机1-4相连接;

结晶板框压滤机2-5的出液端与煤矸石酸解浸出主系统1的酸解浸出槽1-2相连接,结晶板框压滤机2-5的出料端与结晶滤饼料斗2-6相连接;

结晶滤饼料斗2-6的出料端与PAFC聚合主系统3的PAFC聚合釜3-3相连接。

在本实施例中(如图12所示),PAFC聚合主系统3包括依次连接的氯化铝母液槽3-1、氯化铝母液泵3-2、PAFC聚合釜3-3、PAFC浆料缓冲槽3-4、聚合采盐泵3-5、聚合板框压滤机3-6;

聚合板框压滤机3-6的出料端依次连接有PAFC滤饼料斗3-7、带式干燥机3-8;聚合板框压滤机3-6的出液端依次连接有PAFC压滤液贮槽3-9、PAFC纳滤泵3-10、PAFC纳滤膜3-11、PAFC缓冲槽3-12、PAFC溶液泵3-13、PAFC刮板薄膜蒸发浓缩器3-14、表面冷凝器3-15、真空泵3-16;

氯化铝母液槽3-1的进液端与煤矸石酸解浸出主系统1的酸解板框压滤机1-4相连接;

PAFC聚合釜3-3的进料端与氯化铝结晶及氯化氢吸收主系统2的结晶滤饼料斗2-6相连接;PAFC聚合釜3-3的进液端与氯化铝母液泵3-2的出液端相连接;PAFC聚合釜3-3的出气端分别与表面冷凝器3-15(聚合完成后缷压时开通,聚合反应时关闭)和氯化铝结晶及氯化氢吸收主系统2的结晶吸收塔2-1(聚合反应时开通并调节釜内压力,聚合完成后缷压时关闭)相连接;

PAFC浆料缓冲槽3-4的进液端分别与PAFC聚合釜3-3、PAFC刮板薄膜蒸发浓缩器3-14相连接。

在本实施例中(如图13所示),杂盐回收主系统4包括依次连接的杂盐盐液缓冲槽4-1、杂盐盐液泵4-2、钙渣板框压滤机4-3、钙渣滤饼料斗4-4、杂盐刮板薄膜蒸发浓缩器4-5、杂盐浆料槽4-6、杂盐浆料泵4-7、杂盐板框压滤机4-8、杂盐滤饼料斗4-9;

杂盐盐液缓冲槽4-1的进液端分别与PAFC聚合主系统3的PAFC纳滤膜3-11以及杂盐板框压滤机4-8相连接;

杂盐刮板薄膜浓缩蒸发器4-5的出气端与PAFC聚合主系统3的表面冷凝器3-15相连接。

在本实施例中(如图14所示),硫酸氢钠附属系统5包括依次连接的斗式提升机5-1、螺旋输送干燥机5-2、曼海姆反应炉5-3、出料螺旋输送机5-4、浓硫酸高位槽5-5、浓硫酸贮罐5-6、浓硫酸泵5-7、浓硫酸缷车槽5-8;

曼海姆反应炉5-3的出气端与氯化铝结晶及氯化氢吸收主系统2的结晶吸收塔2-1相连接。

在本实施例中(如图15所示),煤矸石活化附属系统6包括依次连接的煤矸石下料斗6-1、煤矸石破碎机6-2、煤矸石皮带机6-3、煤矸石炉前煤斗6-4、煤矸石活化炉6-5、活化煤矸石破碎机6-6;

煤矸石活化炉6-5蒸汽输出管与PAFC聚合主系统3的PAFC聚合釜3-3、带式干燥机3-8、PAFC刮板薄膜蒸发浓缩器3-14和杂盐回收主系统4的杂盐刮板薄膜蒸发浓缩器4-5相连接,并为PAFC聚合主系统3的PAFC聚合釜3-3、带式干燥机3-8、PAFC刮板薄膜蒸发浓缩器3-14和杂盐回收主系统4的杂盐刮板薄膜蒸发浓缩器4-5和双盐蒸发浓缩工序提供所需热源;

煤矸石活化炉6-5的出料口出来的活化煤矸石置于活化煤矸堆放场地冷却后,用活化煤矸石破碎机6-6进行破碎,再置于活化煤矸堆放场地进行备料,最后装入所述煤矸石酸解浸出主系统1的活化煤矸石吊料斗1-1。

- 一种路基材料、其制备方法及多晶硅生产过程的固废的处理方法

- 一种富含氧化铝的工业固废生产氧化铝的方法

- 一种除氧器废汽排放的回收利用方法及其装置

- 一种废铅酸蓄电池电解液循环再利用的装置及方法

- 一种利用废铝灰制备结晶氯化铝和水玻璃的方法

- 一种矿山结晶废盐固废利用方法