粉料仓进料控制系统及其控制方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明属于粉料进料控制技术领域,尤其涉及一种粉料仓进料控制系统及其控制方法。

背景技术

混凝土搅拌站是用来集中搅拌混凝土的联合装置,又称混凝土预制场。由于它的机械化、自动化程度较高,所以生产率也很高,并能保证混凝土的质量和节省水泥,常用于混凝土工程量大、工期长、工地集中的大、中型水利、电力、桥梁等工程。

混凝土搅拌站一般配备有多个粉料仓,用于存储水泥、矿粉、煤灰、膨胀剂等粉料。这些粉料被分别存储在不同的粉料仓中。当粉料仓中的粉料接近用完需要补充新的粉料时,由水泥车通过管道与粉料仓的进灰管连接,通过高压气体输送的方式将粉料送入到粉料仓。

在粉料输送至粉料仓的过程中,易存在以下问题:

1、打错料

由于搅拌站中配备了多个粉料仓,每个粉料仓存放着不同的粉料,粉料不能混合存放。以往就存在水泥车司机将粉料打错的情况,导致粉料仓中的粉料全部报废,无法使用。目前虽然也有部分搅拌站会在粉料仓进灰口设置一把钥匙锁,司机拿到钥匙开锁后,才能打开进灰口进行打料,但是这种机械方式不方便实现信息化管理。

还有安装电机驱动的进料阻挡装置,通过RFID刷卡方式来对进灰口进行管理,防止打错料。这种方式可以实现司机刷卡时进灰口电机旋转打开阻挡装置,司机再次刷卡,进灰口电机旋转关闭阻挡装置。这种方式虽然通过信息化手段对进料进行管理,可以预防打错料,不过还存在一定的优化空间。

2、打料过满爆仓

司机在打料结束后,需及时停止打料,否则由于压力过大,可能会导致粉料仓爆仓。对粉料仓产生破坏性损坏,同时粉料溢出,导致环境污染。目前市面上现有的粉料管理系统也会带粉料结束提醒功能,通常在进料口附近设置有进料控制箱,箱体上设置有声光报警装置。由于不同粉料仓的报警装置设置位置不同,有的比较隐蔽,不容被司机察觉;再加之粉尘较大,报警装置常年使用后会被粉尘遮盖;同时打料现场,水泥车噪音大,声音报警也不易被听到。另外司机打料过程中有时也不在进料口附近,司机需要自我提醒,时刻关注打料进展。但是还是经常会出现粉料关断不及时等问题。

3、手动除尘导致易忘记开关除尘

水泥车司机在将水泥等粉料打入粉料仓的过程,实际是通过压缩空气将水泥罐内的粉料带入到粉料仓中,大量的压缩空气会经过粉料仓顶部的除尘器离开粉料仓。除尘器会把粉料拦截,然后落入到粉料仓中。在打料过程中,除尘器需要通电开启,通电开启后,除尘器中的脉冲阀会不断的抖动除尘网,一方面让灰尘抖落,另一方面不让灰尘过多堵塞除尘网,影响除尘效果,甚至会导致筒仓压力无法泄放,致使压力过大而爆仓。

传统开关除尘方式是司机在打料时通过控制箱上的旋钮手动开启除尘,打料结束后再手动关闭除尘。往往会产生忘记打开除尘、忘记关闭除尘等问题:首先忘记开除尘,会造成除尘网堵塞,筒仓压力逐渐升高,甚至导致筒仓安全装置打开,粉尘泄露,造成环境污染;极端情况下,导致粉料仓破裂,导致爆仓。其次忘记关除尘,会导致除尘器长时间工作造成电能浪费,同时影响使用寿命。

发明内容

本发明的目的在于提供一种粉料仓进料控制系统及其控制方法,以解决传统进料控制技术存在打错料、打料过满爆仓、易忘记开关除尘设备等问题。

本发明是通过如下的技术方案来解决上述技术问题的:

一种粉料仓进料控制系统,包括:

与粉料仓绑定的手持式提醒器,用于产生阻挡器开启信号;根据第一提示信号产生提示,或者根据第一提示信号产生提示和阻挡器关闭信号;显示阻挡器、除尘器的状态以及显示粉料仓的料位信息;

与所述手持式提醒器无线通迅连接的网关器,所述网关器还与控制器、阻挡器通迅连接;

所述阻挡器,设于所述粉料仓的进灰管上且用于根据所述阻挡器开启信号打开进灰管的进灰口,根据所述阻挡器关闭信号关闭进灰管的进灰口或自动控制进灰管的进灰口关闭;

所述控制器,用于获取所述阻挡器状态信号,并根据所述阻挡器状态信号控制除尘器的工作状态;获取粉料仓的料位信息,根据所述料位信息判断粉料仓是否已满,当粉料仓已满时生成第一提示信号;

与所述控制器电性连接的除尘器,设于粉料仓上且用于在所述控制器的控制下释放打料过程中的压缩空气;

与所述控制器电性连接的料位检测传感器,用于检测所述粉料仓的料位信息。

进一步地,所述手持式提醒器包括电源模块、控制模块、无线收发模块、显示模块、振动模块、报警模块和指示模块;所述电源模块通过开关与所述控制模块电性连接,所述控制模块分别与无线收发模块、显示模块、振动模块、报警模块和指示模块电性连接。

进一步地,所述开关包括电源开关和自保持开关;所述电源开关的输入端与电源模块的输出端连接,电源开关的输出端与所述控制模块的电源端连接,电源开关的控制端分别与自保持开关的第二端、控制模块的输出端连接;所述自保持开关的第一端与电源模块的输出端连接,自保持开关的第二端还与控制模块的输入端连接。

进一步地,所述手持式提醒器还用于显示粉料仓的编号。

进一步地,在所述粉料仓上还设有与所述控制器电性连接的安全阀,所述控制器还用于获取安全阀状态信号,根据安全阀状态信号生成第二提示信号,所述手持式提醒器还用于根据所述第二提示信号产生提示。

进一步地,所述阻挡器包括设于进灰管上的底座、可转动地设于所述底座上的转轴、阻挡件、旋转法兰、限位机构、检测单元以及控制单元;所述阻挡件的一端固定于所述转轴上,另一端用于关闭或打开进灰口;所述旋转法兰固设于所述转轴上,且所述旋转法兰上至少设有第一限位部和第二限位部;所述限位机构包括驱动机构和第一限位件,所述驱动机构设于所述底座上且与所述第一限位件连接,所述第一限位件设于所述底座上且与第一限位部和第二限位部匹配;所述检测单元用于检测所述旋转法兰的位置;

所述控制单元,用于当所述旋转法兰处于上锁止点时,通过驱动机构来控制所述第一限位件与所述第一限位部配合以限制所述旋转法兰,使所述阻挡件抬起且打开进灰口;当所述旋转法兰处于下锁止点时,通过驱动机构来控制所述第一限位件与所述第二限位部配合以限制所述旋转法兰,使所述阻挡件落下且关闭进灰口;当所述旋转法兰处于上锁止点与下锁止点之间时,通过驱动机构来控制所述第一限位件与第一限位部和第二限位部均不配合,使所述阻挡件在重力作用下自动回落。

进一步地,所述驱动机构为电磁铁驱动机构或电机驱动机构。

进一步地,所述控制系统还包括设于控制室的显控终端,所述显控终端与手持式提醒器、网关器无线通迅连接;所述显控终端用于将手持式提醒器与粉料仓进行绑定或解绑,显示阻挡器、除尘器的状态以及显示粉料仓的料位信息。

基于同一构思,本发明还提供一种如上所述粉料仓进料控制系统的控制方法,包括以下步骤:

通过手持式提醒器产生阻挡器开启信号,并将所述阻挡器开启信号通过网关器发送给阻挡器;

所述阻挡器根据所述阻挡器开启信号打开进料管的进灰口;

所述控制器获取所述阻挡器的开启状态信号,并根据所述开启状态信号控制除尘器启动;

打料过程中,所述控制器获取粉料仓的料位信息,并根据所述料位信息判断粉料仓是否已满;若是,则生成第一提示信号,并通过网关器将第一提示信号发送给手持式提醒器,所述手持式提醒器根据所述第一提示信号产生提示;

打料结束后,阻挡器关闭,所述控制器获取所述阻挡器的关闭状态信号,并根据所述关闭状态信号控制除尘器关闭。

进一步地,所述述阻挡器关闭的具体实现方式为:

若粉料仓已满或未处于打料状态或打料时间大于设定时间,则打料结束,并通过手持式提醒器产生阻挡器关闭信号,所述阻挡器根据所述阻挡器关闭信号关闭进灰管的进灰口,或阻挡器的控制单元根据打料结束信号自动控制进灰管的进灰口关闭。

有益效果

与现有技术相比,本发明的优点在于:

本发明所提供的一种粉料仓进料控制系统及其控制方法,将手持式提醒器与粉料仓绑定后,仅能利用手持式提醒器对与之绑定的粉料仓上的阻挡器进行控制,从而进行打料工作,避免了打错料问题;当粉料仓已满时,由手持式提醒器发出提示,手持式提醒器便于司机手持且无需设于打料现场,避免了提醒器不易被司机察觉、被粉尘遮挡以及噪音掩盖提示音的问题,能够及时提醒司机料位已满,避免了打料过满爆仓问题;控制器根据阻挡器状态来控制除尘器的工作,当阻挡器开启时,除尘器启动,当阻挡器关闭时,除尘器关闭,避免了手动开关除尘器导致易忘记开关除尘器的问题,进而避免了环境污染、爆仓以及电能浪费问题。

附图说明

为了更清楚地说明本发明的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一个实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

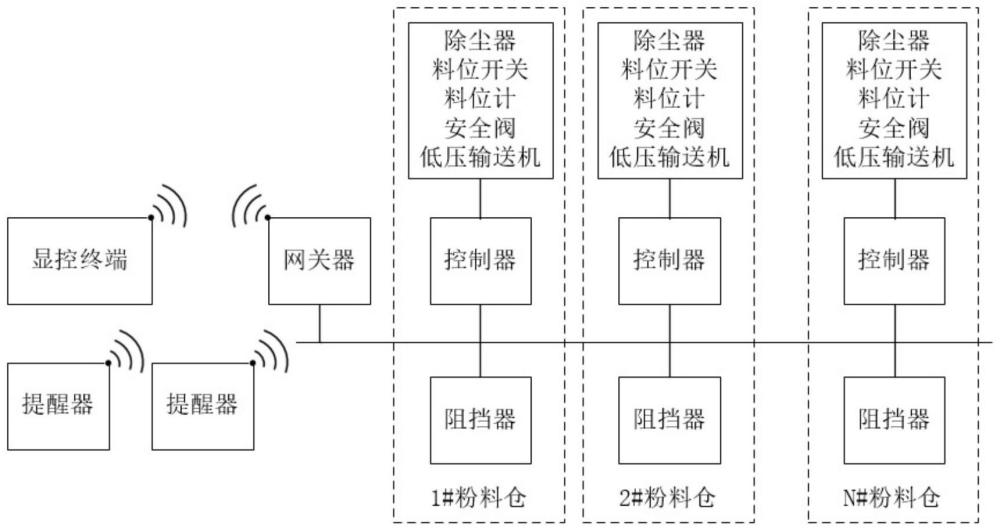

图1是本发明实施例中粉料仓进料控制系统结构示意图;

图2是本发明实施例中手持式提醒器的结构示意图;

图3是本发明实施例中手持式提醒器的电路原理图;

图4是本发明实施例中阻挡器第一种实施方式的立体图;

图5是本发明实施例中阻挡器第一种实施方式的平面图;

图6是本发明实施例中阻挡器第一种实施方式安装示意图;

图7是本发明实施例中阻挡器第一种实施方式的旋转法兰结构示意图;

图8是本发明实施例中旋转法兰处于上锁止点时阻挡器第一种实施方式的结构示意图;

图9是本发明实施例中旋转法兰处于下锁止点时阻挡器第一种实施方式的结构示意图;

图10是本发明实施例中防护罩结构示意图;

图11是本发明实施例中阻挡器第二种实施方式的立体图;

图12是本发明实施例中旋转法兰处于上锁止点时阻挡器第二种实施方式的立体图;

图13是本发明实施例中旋转法兰处于上锁止点时阻挡器第二种实施方式的平面图;

图14是本发明实施例中旋转法兰处于下锁止点时阻挡器第二种实施方式的平面图。

其中,200-进灰管,300-阻挡器,310-底座,311-限位块,312-卡箍,313-防护罩,314-指示灯,320-阻挡杆,330-电磁铁驱动机构,331-销钉,332-铁芯,340-转轴,350-旋转法兰,351-第一限位部,352-第二限位部,353-第四限位部,360-旋转块,361-第三限位部,370-角度传感器,380-导向套,390-销轴,391-连接块。

具体实施方式

下面结合本发明实施例中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面以具体地实施例对本申请的技术方案进行详细说明。下面这几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

实施例1

如图1所示,本发明实施例所提供的一种粉料仓进料控制系统包括:手持式提醒器、网关器、阻挡器、控制器、除尘器、显控终端以及料位检测传感器;手持式提醒器、阻挡器、控制器以及显控终端分别与网关器连接,阻挡器、除尘器以及料位检测传感器分别与控制器连接。

手持式提醒器用于产生阻挡器开启信号;根据第一提示信号产生提示,或者根据第一提示信号产生提示和阻挡器关闭信号;显示阻挡器、除尘器的状态以及显示粉料仓的料位信息。阻挡器设于粉料仓的进灰管上且用于根据阻挡器开启信号打开进灰管的进灰口,根据阻挡器关闭信号关闭进灰管的进灰口或自动控制进灰管的进灰口关闭。控制器用于获取阻挡器状态信号,并根据阻挡器状态信号控制除尘器的工作状态;获取粉料仓的料位信息,根据料位信息判断粉料仓是否已满,当粉料仓已满时生成第一提示信号。除尘器设于粉料仓上且用于在控制器的控制下释放打料过程中的压缩空气。料位检测传感器用于检测粉料仓的料位信息。

手持式提醒器与要进行打料工作的粉料仓进行绑定:当运输车进场后,工作人员通知司机到指定粉料仓进行打料工作,例如该粉料仓的编号为N,则工作人员将与N号粉料仓绑定的手持式提醒器交予司机,手持式提醒器显示粉料仓编号,以指引司机到达指定的粉料仓,并在指定的粉料仓进行打料工作。

手持式提醒器用于产生阻挡器开启信号,手持式提醒器仅能对与之绑定的粉料仓上的阻挡器进行开启控制,避免了打错料问题。

手持式提醒器还用于根据控制器发送的第一提示信号产生提示,或者根据控制器发送的第一提示信号产生提示和阻挡器关闭信号,以提示司机料位已满或根据阻挡器关闭信号直接关闭阻挡器,避免了打料过满爆仓问题,同时手持式提醒器便于司机携带且无需设于打料现场,避免了提醒器不易被司机察觉、被粉尘遮挡以及噪音掩盖提示音的问题。

手持式提醒器还用于显示阻挡器、除尘器的状态以及显示粉料仓的料位信息,以便司机了解打料工作中各设备的状态信息。

如图2和3所示,手持式提醒器的第一种具体实施方式为:提醒器包括电源模块、控制模块、无线收发模块、显示模块、振动模块、报警模块和指示模块;电源模块通过开关与控制模块电性连接,控制模块分别与无线收发模块、显示模块、振动模块、报警模块和指示模块电性连接。本实施例中,电源模块包括充电模块和可充电电池,外部电源通过充电模块给可充电电池充电,可充电电池通过开关给控制模块、无线收发模块、显示模块、振动模块、报警模块和指示模块供电。本实施例的振动模块为马达,报警模块为蜂鸣器,指示模块为指示灯。

本实施例中,开关包括电源开关S和自保持开关K;电源开关S的输入端与电源模块的输出端连接,电源开关S的输出端与控制模块的电源端连接,电源开关S的控制端分别与自保持开关K的第二端、控制模块的输出端DO(即数字输出端或数字输出口)连接;自保持开关K的第一端与电源模块的输出端连接,自保持开关K的第二端还与控制模块的输入端DI(即数字输入端或数字输入口)连接。

手持式提醒器的无线收发模块通过网关器与控制器、显控终端进行通讯。手持式提醒器的显示模块可以为LED等或液晶显示屏,且用于显示阻挡器、除尘器的状态以及显示粉料仓的料位信息(例如料位高度、上下料位报警信息),还可以显示粉料仓编号以及提醒器自身状态,例如电池电量。按下自保持开关K以产生阻挡器开启信号,在按下自保持开关K时,马达振动,以增加触感;当料位已满(或将满未满)时,马达振动以产生提示,便于及时提示司机料位已满;在电池电量过低或提醒器开机时,马达振动,以通过触感来提示;当提醒器信号不佳时,马达振动,提示司机不要离开太远。在料位过高或过低时,蜂鸣器发出警报或马达振动。

本实施例的电源开关S可以为继电器、MOS管或可控硅等,通过控制电源开关S的断开和闭合来实现供电或关机,当电源开关S闭合时,可充电电池为控制模块、无线收发模块、显示模块、振动模块、报警模块和指示模块供电;当电源开关S断开时,提醒器实现自我关机控制。

如图2和3所示,本实施例的自保持开关K为弹性按键,按下按键时,电池电压经过按键到达控制信号点A,驱使电源开关S闭合,给提醒器供电;提醒器得电后,控制模块开始运行,通过其DO口输出电压信号到达A点,此时按键即使松开,电源开关S依然保持闭合,电池继续供电,这样可以实现控制模块的供电自保持。当控制模块需要执行关机逻辑时,控制模块仅需在DO口不输出电压信号给A点,电源开关S即断开,此时电池将无法继续供电,从而实现提醒器断电,即实现自我关机控制。

外部电源还可以直接与控制信号点A连接,在外部电源通过充电模块给可充电电池充电时,电源开关S持续闭合,提醒器持续处于开机状态。自保持开关K一端连接至控制模块的DI口,自保持开关K按下或抬起均改变DI口的电压状态,控制模块通过DI口的电压状态判断自保持开关K是否被按下。因此,在充电时,提醒器处于持续开机状态;未充电时,当按下自保持开关K时,提醒器得电,当自保持开关K松开时,电池不再为后部电路(即控制模块、无线收发模块、显示模块、振动模块、报警模块和指示模块)供电,需持续保持得电,仅需控制模块在DO口输出电压;当DO口不输出电压时,提醒器实现自我关机控制。

DO口不输出电压的几种情况为:1、电池电量低于设定电量值;2、开机后提醒器与粉料仓未绑定时间超过设定时间(例如2分钟);开机后提醒器与粉料仓绑定时间超过设定时间(例如5分钟);3、提醒器接收到关机指令,例如显控终端发出关机指令。

在图3中,提醒器还包括串联于电源开关S与控制模块之间的稳压电源,稳压电源将电池输出电压稳定到恒定电压。在控制信号点A附近设有3个二极管,起到单向导通作用,相互不影响。由于控制模块的输出电流有限,马达开关K1、蜂鸣器开关K2可以采用三极管、MOS管、继电器或可控硅等电子开关,这些电子开关均为小电流控制大电流的开关器件。本实施例中,马达开关K1、蜂鸣器开关K2均采用MOS管。控制模块通过其AI口(即模拟输入端或模拟输入口)监测电池电压大小,从而获取电池电量信息;通过其DO口维持电源开关S的闭合状态,实现后部电路得电保持;通过其DI口判断自保持开关K是否按下;通过MD口(即控制器的一个输出端)驱动马达开关K1动作;通过其BZ口(即控制器的一个输出端)驱动蜂鸣器开关K2动作。

本实施例中,在粉料仓上还设有与控制器电性连接的安全阀,控制器还用于获取安全阀状态信号,根据安全阀状态信号生成第二提示信号,手持式提醒器还用于根据第二提示信号产生提示。

本实施例的提醒器的工作过程为:提醒器处于关机状态,工作人员按下电源开关S和自保持开关K,后部电路得电,控制模块开始工作,控制模块DO口输出电压以维持后部电路的得电状态,此时提醒器处于未激活状态,通过提醒器不能对阻挡器进行操作以及显示料位高度等信息,未激活状态下2分钟后提醒器自动关机(即提醒器处于未激活状态2分钟,还未与粉料仓绑定,则提醒器自动关机);工作人员保持自保持开关K按下状态,提醒器进入配置模式,通过显控终端将粉料仓与提醒器绑定,提醒器进入激活状态,此时提醒器接收来自网关器和显控终端的无线信号,并显示料位高度状态、除尘器状态、阻挡器状态等;司机拿到激活后的提醒器后,通过提醒器上显示的粉料仓编号指引其找到粉料仓;到达粉料仓附近后,司机通过自保持开关K来开启阻挡器,司机归还提醒器时,工作人员通过显控终端发送无线指令,使提醒器与粉料仓解绑(进入未激活状态),并控制提醒器关机。

本实施例的提醒器通过一个自保持开关K实现了提醒器开机、与粉料仓绑定、开启阻挡器等功能;支持无线命令关机、低电量自动关机、超时自动关机等保护策略。本实施例的提醒器便于司机随身携带,便于司机根据提醒器上的显示信息预判打料时间,及时关闭打料,避免了料过满爆仓问题;在料位将满时,提醒器给出声(蜂鸣器)、光(指示灯)、振动(马达)提示或者以三者结合的方式提示,提醒司机及时关闭打料。本实施例的提醒器在无线信号不佳时,及时发出警告,提示司机不要远离粉料仓,本发明的无线通讯距离可达200米。

手持式提醒器的第二种具体实施方式为:提醒器为手机,在手机上安装具备上述实施例中提醒器各项功能的应用软件。司机到达对应粉料仓附近,通过手机打开阻挡器,具体打开方式可以为按动手机上的按钮,也可以为将手机靠近阻挡器感应打开,感应打开方式可以是NFC、蓝牙等近距离感应方式。粉料仓满仓或将近满仓时,料位计向控制器反馈料位已满信息,控制器通过网关器的无线方式给手机发出提醒,手机以声、光、振动或者三者结合的方式提醒司机迅速停止打料。

粉料仓打料满后,料位计通知控制器料位已满,控制器通过网关无线方式给手机发出提醒。提醒器(手机)会以声、光、振动或者三者结合的方式提醒司机迅速停止打料。

本实施例的网关器具备无线通讯和数字总线通讯功能。通过无线网络与显控终端、手持式提醒器建立连接;通过数字总线与每个粉料仓的控制器、阻挡器建立连接。数字总线一般为CAN、RS485、工业以太网总线,也可以用无线网络方案来替代数字总线。目前从成本和可靠性考虑,优选数字总线来实现。

每个粉料仓均配置一进灰管,在粉料仓内物料不足时,通过该进灰管向粉料仓输送物料。在物料输送时,司机将运输车开至需要打料的粉料仓附近,将运输车的管路与需要打料的粉料仓的进灰管连接,再开启压缩机,高压空气携带物料顺着进灰管进入到粉料仓中。阻挡器设于进灰管的进灰口处,用于阻止运输车的管路与进灰管的连接,阻挡器至少具备两种状态:第一种关闭状态,用于阻止运输车的管路与进灰管之间的连接(无需打料时);第二种开启状态,允许运输车的管路与进灰管之间的连接(需要打料时)。

如图4~7所示,阻挡器的第一种具体实施方式为:阻挡器300包括底座310、转轴340、阻挡杆320、旋转法兰350、限位机构、检测单元和控制单元;底座310通过卡箍312固定设于粉料仓的进灰管200上;转轴340可转动地设于底座310上;阻挡杆320的一端固定于转轴340上,另一端用于关闭或打开进灰口;旋转法兰350固设于转轴340上,且旋转法兰350上设有第一限位部351和第二限位部352;限位机构包括驱动机构和旋转块360,驱动机构设于底座310上且与旋转块360的一端通过销钉331活动连接,旋转块360的另一端可转动地设于底座310上,在旋转块360上设有与第一限位部351和第二限位部352匹配的第三限位部361;检测单元为角度传感器370,角度传感器370设于旋转法兰350上且用于检测旋转法兰350的转动角度;控制单元分别与角度传感器370、驱动机构电性连接。

角度传感器370检测旋转法兰350的转动角度,根据转动角度判断旋转法兰350的位置,当旋转法兰350处于上锁止点(如图8所示)时,控制单元通过驱动机构控制旋转块360的第三限位部361与第一限位部351配合,限制旋转法兰350转动,从而限制转轴340转动,使阻挡杆320抬起且打开进灰口;当旋转法兰350处于下锁止点(如图9所示)时,控制单元通过驱动机构控制旋转块360的第三限位部361与第二限位部352配合,限制旋转法兰350转动,从而限制转轴340转动,使阻挡杆320落下且关闭进灰口;当旋转法兰350处于上锁止点与下锁止点之间时,控制单元通过驱动机构控制旋转块360的第三限位部361与第一限位部351和第二限位部352均不配合,使阻挡杆320在重力作用下自动回落。

在阻挡器300调试时,将阻挡杆320抬起至旋转块360的第三限位部361与旋转法兰350的第一限位部351配合即确定上锁止点的位置,同时通过角度传感器370可以检测出旋转法兰350处于上锁止点时的转动角度,将该转动角度作为第一角度阈值存储至控制单元中;同理,将阻挡杆320放下至旋转块360的第三限位部361与旋转法兰350的第二限位部352配合即确定下锁止点的位置,同时通过角度传感器370可以检测出旋转法兰350处于下锁止点时的转动角度,将该转动角度作为第二角度阈值存储至控制单元中。阻挡器300工作时,控制单元将角度传感器370采集的转动角度与第一角度阈值、第二角度阈值比较,从而确定旋转法兰350处于上锁止点、下锁止点或上锁止点与下锁止点之间。

阻挡器300工作时,可以先人工将阻挡杆320抬起,当旋转法兰350处于上锁止点时,控制单元通过驱动机构使旋转块360的第三限位部361与旋转法兰350的第一限位部351配合,进灰口打开,将水泥车通过连接管与进灰管200连接,将粉料送入到粉料仓(处于打料状态);当未处于打料状态或统计的打料时间大于设定时间时,控制单元通过驱动机构使旋转块360的第三限位部361与旋转法兰350的第一限位部351不配合,阻挡杆320在重力作用下自动回落,当阻挡杆320回落至下锁止点时,控制单元通过驱动机构使旋转块360的第三限位部361与旋转法兰350的第二限位部352配合,实现进灰口关闭,并将阻挡杆320锁止,禁止非法打灰。阻挡杆320在重力作用下自动回落过程中(即旋转法兰350处于上锁止点与下锁止点之间),驱动机构不动作,即使连接管与进灰管200连接,阻挡杆320的自动回落不会影响打料,更加不会损坏连接管,也不会因驱动机构堵转而使驱动机构烧毁,阻挡杆320也不会产生弯折变形;当连接管与进灰管200脱离后,阻挡杆320回落至下锁止点时,驱动机构再控制旋转块360的第三限位部361与旋转法兰350的第二限位部352配合,进灰口关闭,阻挡杆320落锁。阻挡器的整个工作过程安全可靠。

在进灰口处设置与控制单元电性连接的进料感应器,进料感应器内部设有加速度计或温度传感器,可以感知进灰管200的振动或温度。水泥车向进灰管200打料时,会产生较大振动,通过振动感应判断当前是否处于打料状态;同时进灰管200的温度有明显升高,通常达到50~60℃,通过感知进灰管200表面的温度变化判断当前是否处于打料状态。打料时间的起点为进灰口打开时,控制单元统计打料时间,在打料时间达到设定时间(例如5分钟)时,无论阻挡器处于授权还是未授权,无论进灰口是否连接有连接管,控制单元都将控制阻挡杆320自动落下,大大提高了安全性。无论司机是否忘记关闭阻挡杆320,阻挡杆320都会自动关闭。对于其他采用电机驱动的阻挡器,无法实现这样的效果,在连接有连接管,电机驱动强行关闭,会损坏电机或者连接管或阻挡杆320,必须司机亲自操作。

本实施例中,驱动机构为电磁铁驱动机构330或直线电机驱动机构,优选电磁铁驱动机构330,控制单元通过电流来控制电磁铁驱动机构330工作,当控制单元向电磁铁驱动机构330输出电流时,电磁铁驱动机构330带动旋转块360动作;当控制单元不向电磁铁驱动机构330输出电流时,电磁铁驱动机构330不动作。通过电流控制电磁铁驱动机构330产生电磁力,从而使其铁芯332伸出或回缩,当铁芯332伸出时,带动旋转块360靠近旋转法兰350,从而使旋转块360的第三限位部361与旋转法兰350的第一限位部351或第二限位部352配合;当铁芯332回缩时,带动旋转块360远离旋转法兰350,阻挡杆320自由回落。电磁铁驱动机构330具有成本低,故障率低、维修成本低的优势。

检测单元的一种实施方式为角度传感器370,角度传感器370也可以是非接触式霍尔传感器、磁阻角度传感器370、光电码盘编码器等,检测单元的另一种实施方式为:检测单元包括第一感应件、第二感应件、以及与控制单元电性连接的接近传感器;接近传感器设于底座310上,第一感应件、第二感应件分别设于旋转法兰350上;当第一感应件激活接近传感器时,表明旋转法兰350处于上锁止点,当第二感应件激活接近传感器时,表明旋转法兰350处于下锁止点,从而根据接近传感器的激活信号来确定旋转法兰350的位置,进而控制驱动机构动作。

本实施例中,在旋转法兰350上设有第四限位部353,在底座310上设有限位块311,限位块311位于第四限位部353内,且当旋转法兰350处于上锁止点时,限位块311位于第四限位部353的下极限位置(如图8所示),当旋转法兰350处于下锁止点时,限位块311位于第四限位部353的上极限位置(如图9所示)。通过第四限位部353和限位块311限定了阻挡杆320的运动范围,保证了阻挡杆320的运动不超过上锁止点和下锁止点,确保阻挡杆320自动回落运动能够正常实现。

本实施例中,在底座310与转轴340之间设有用于限制阻挡杆320回落速度的单向阻尼器。通过单向阻尼器限制阻挡杆320的回落速度,当连接管与进灰管200未脱离时,减小了阻挡杆320落在连接管上的作用力,进一步避免了连接管的损坏;阻挡杆320抬起时,没有阻尼,可以快速抬起。

本实施例中,如图10所示,在底座310上设有防护罩313,防护罩313与底座310构成密闭腔体,旋转法兰350、限位机构和检测单元位于密闭腔体内,防护罩313起到防尘、保护作用。在防护罩313上设有与控制单元电性连接的指示灯314,当阻挡器未授权使用且阻挡杆320处于下锁止点时,指示灯314熄灭;当阻挡器未授权使用且阻挡杆320处于上锁止点时,表明非法状态,控制单元自动控制铁芯332缩回,阻挡杆320自动回落,指示灯314快速闪烁以示警告;当阻挡器授权且阻挡杆320处于下锁止点时,指示灯314慢闪,表示阻挡器取得授权,可以开启操作;当阻挡器授权且离开下锁止点时,指示灯314常亮,表明进灰操作正在进行中。

如图11所示,阻挡器的第二种具体实施方式为:阻挡器300包括底座310、转轴340、阻挡杆320、旋转法兰350、限位机构、检测单元和控制单元;底座310通过卡箍312固定设于粉料仓的进灰管200上;转轴340可转动地设于底座310上;阻挡杆320的一端固定于转轴340上,另一端用于关闭或打开进灰口;旋转法兰350固设于转轴340上,且旋转法兰350上设有第一限位部351和第二限位部352;限位机构包括驱动机构、导向套380和销轴390,驱动机构和导向套380设于底座310上,销轴390插入导向套380内,且销轴390的一端通过连接块391与驱动机构连接,另一端与第一限位部351和第二限位部352匹配;检测单元用于检测旋转法兰350的位置;控制单元分别与检测单元、驱动机构电性连接。

阻挡器300工作时,可以先人工将阻挡杆320抬起,当旋转法兰350处于上锁止点时,控制单元通过驱动机构使销轴390伸出且与旋转法兰350的第一限位部351配合,进灰口打开,将水泥车通过连接管与进灰管200连接,将粉料送入到粉料仓(处于打料状态);当未处于打料状态或统计的打料时间大于设定时间时,控制单元通过驱动机构使销轴390回缩且与旋转法兰350的第一限位部351不配合,阻挡杆320在重力作用下自动回落,当阻挡杆320回落至下锁止点时,控制单元通过驱动机构使销轴390伸出且与旋转法兰350的第二限位部352配合,实现进灰口关闭。阻挡杆320在重力作用下自动回落过程中(即旋转法兰350处于上锁止点与下锁止点之间),驱动机构不动作(销轴390处于回缩状态),即使连接管与进灰管200连接,阻挡杆320的自动回落不会影响打料,更加不会损坏连接管,也不会因驱动机构堵转而使驱动机构烧毁,阻挡杆320也不会产生弯折变形;当连接管与进灰管200脱离后,阻挡杆320回落至下锁止点时,驱动机构再控制销轴390伸出且与旋转法兰350的第二限位部352配合,进灰口关闭,阻挡杆320落锁。

检测单元有两种实施方式:第一种是检测单元为角度传感器370,角度传感器370检测旋转法兰350的转动角度,根据转动角度判断旋转法兰350的位置,当旋转法兰350处于上锁止点(如图12、13所示)时,控制单元通过驱动机构控制销轴390靠近旋转法兰350,从而与第一限位部351配合,限制旋转法兰350转动,从而限制转轴340转动,使阻挡杆320抬起且打开进灰口;当旋转法兰350处于下锁止点(如图14所示)时,控制单元通过驱动机构控制销轴390靠近旋转法兰350,从而与第二限位部352配合,限制旋转法兰350转动,从而限制转轴340转动,使阻挡杆320落下且关闭进灰口;当旋转法兰350处于上锁止点与下锁止点之间时,控制单元通过驱动机构控制销轴390回缩,从而与第一限位部351和第二限位部352均不配合,使阻挡杆320在重力作用下自动回落。

第二种是检测单元包括第一感应件、第二感应件、以及与控制单元电性连接的接近传感器;接近传感器设于底座310上,第一感应件、第二感应件分别设于旋转法兰350上;当第一感应件激活接近传感器时,表明旋转法兰350处于上锁止点,当第二感应件激活接近传感器时,表明旋转法兰350处于下锁止点,从而根据接近传感器的激活信号来确定旋转法兰350的位置,进而控制驱动机构动作。

在本发明的一种具体实施方式中,驱动机构为电磁铁驱动机构330或直线电机驱动机构,优选电磁铁驱动机构330,控制单元通过电流来控制电磁铁驱动机构330工作,当控制单元向电磁铁驱动机构330输出电流时,电磁铁驱动机构330通过连接块391带动销轴390沿着导向套380动作;当控制单元不向电磁铁驱动机构330输出电流时,电磁铁驱动机构330不动作。通过电流控制电磁铁驱动机构330产生电磁力,从而使其销轴390伸出或回缩,当销轴390伸出时,销轴390与旋转法兰350的第一限位部351或第二限位部352配合;当销轴390回缩时,销轴390与旋转法兰350的第一限位部351或第二限位部352不配合,阻挡杆320自由回落。电磁铁驱动机构330具有成本低,故障率低、维修成本低的优势。

在本发明的一种具体实施方式中,在旋转法兰350上设有第四限位部353,在底座310上设有限位块311,限位块311位于第四限位部353内,且当旋转法兰350处于上锁止点时,限位块311位于第四限位部353的下极限位置(如图12、13所示),当旋转法兰350处于下锁止点时,限位块311位于第四限位部353的上极限位置(如图14所示)。通过第四限位部353和限位块311限定了阻挡杆320的运动范围(例如0~90°),保证了阻挡杆320的运动不超过上锁止点和下锁止点,确保阻挡杆320自动回落运动能够正常实现。

阻挡器第一种实施方式或第二种实施方式的控制包括进灰口打开控制和关闭控制,进灰口打开控制包括:根据接收的开启控制指令控制驱动机构动作,使第一限位件(即铁芯或销轴)回缩,第一限位件与第二限位部脱离/不配合;手动抬升阻挡件且获取检测单元采集的旋转法兰位置信息;当旋转法兰处于上锁止点时,驱动机构使第一限位件与第一限位部配合以限制旋转法兰,使阻挡件抬起且打开进灰口;当未处于打料状态或打料时间大于设定时间时,执行进灰口关闭控制。

进灰口关闭控制包括:根据接收的关闭控制指令控制驱动机构动作,使第一限位件回缩,第一限位件与第一限位部脱离/不配合;阻挡件在重力作用下自动回落且获取检测单元采集的旋转法兰位置信息;当旋转法兰处于下锁止点时,驱动机构使第一限位件与第二限位部配合以限制旋转法兰,使阻挡件落下。

通常搅拌站配置8~24个粉料仓,控制器设于粉料仓附件,且与粉料仓上设置的各种传感器进行连接,传感器包括上料位开关、下料位开关、连续式料位计、带报警输出的安全阀、粉料仓称重传感器。一个粉料仓可以配置一个控制器,也可以多个粉料仓分配一个控制器。控制器获取阻挡器状态信号,当阻挡器状态信号为开启时,控制器控制除尘器启动;当阻挡器状态信号为关闭时,控制器控制除尘器关闭。控制器对粉料仓上的除尘器进行控制,确保打料时除尘器能够正常打开;停止打料后,除尘器能够正常关闭,避免了手动开关除尘器导致易忘记开关除尘器的问题,进而避免了环境污染、爆仓以及电能浪费问题。

控制器获取粉料仓的料位信息,根据料位信息判断粉料仓是否已满,当粉料仓已满时生成第一提示信号,以便手持式提醒器根据第一提示信号产生提示或直接关闭阻挡器。

显控终端是一个带信息显示和逻辑控制功能的设备,显控终端可以采用带液晶屏的嵌入式显示屏,也可以采用一体式工控机或计算机。显控终端同时带无线通信功能,以便与提醒器和网关器进行通讯。显控终端不仅显示各种信息,还用于提醒器与粉料仓的绑定设置。

实施例2

当运输车进场后,工作人员通知运输车司机到指定粉料仓进行打料工作,设该粉料仓的编号为N,本发明实施例还提供一种如实施例1所述粉料仓进料控制系统的控制方法,所述控制方法包括以下步骤:

步骤1:工作人员通过显控终端将手持式提醒器与编号为N的粉料仓进行绑定,并将该手持式提醒器交给司机;

步骤2:司机手持该提醒器,根据提醒器上显示的粉料仓编号到达该粉料仓附近;提醒器上的指示灯常亮或闪烁,以引导司机确认粉料仓;

步骤3:司机按下手持式提醒器上的自保持开关,产生阻挡器开启信号,并将阻挡器开启信号通过网关器发送给阻挡器和/或显控终端;

步骤4:阻挡器根据阻挡器开启信号打开进料管的进灰口,并将阻挡器的开启状态信号传递给控制器;司机将运输车的管道与进灰管对接好,开始向粉料仓内打料;

步骤5:控制器获取阻挡器的开启状态信号,并根据开启状态信号控制除尘器启动;

步骤6:打料过程中,控制器还通过料位开关或连续料位计获取粉料仓的料位信息,并根据料位信息判断粉料仓是否已满或将满(可以通过设定阈值判断是否将满);若是,则生成第一提示信号,并通过网关器将第一提示信号发送给手持式提醒器,手持式提醒器根据第一提示信号以声、光、振动或者三者结合的方式产生提示,以便提示司机及时停止打料,避免了粉料仓爆仓;同时,控制器还将料位信息、除尘器状态信息发送给提醒器和/或显控终端;

步骤7:打料结束后,阻挡器关闭,控制器获取阻挡器的关闭状态信号,并根据关闭状态信号控制除尘器关闭。

本实施例中,阻挡器关闭的具体实现方式为:若粉料仓已满或未处于打料状态或打料时间大于设定时间(例如5分钟),则打料结束,并通过手持式提醒器产生阻挡器关闭信号,阻挡器根据阻挡器关闭信号关闭进灰管的进灰口,或阻挡器的控制单元根据打料结束信号自动控制进灰管的进灰口关闭。

本实施例中,还可以在阻挡器关闭后延迟一定时间再控制除尘器关闭,确保粉料仓安全。

本实施例还可以通过进料感应器来检测是否处于打料状态,进料感应器具体可以为振动传感器或温度传感器,通过进料管的振动或温度来感知当前是否处于打料状态,当处于打料状态时,控制除尘器工作;当处于打料结束状态时,控制除尘器关闭,对除尘器进行有效管理,一方面避免了爆仓,另一方面节省了能源。

以上所揭露的仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或变型,都应涵盖在本发明的保护范围之内。

- 烧结混合料仓料位控制系统及方法

- 混凝土搅拌站粉料仓安全控制系统及其控制方法

- 混凝土搅拌站粉料仓安全控制系统及其控制方法