基于CRDS的产物采样装置、产物检测系统和产物检测方法

文献发布时间:2023-06-19 10:44:55

技术领域

本申请涉及光腔衰荡检测技术领域,更具体地说,涉及一种基于CRDS的产物采样装置、产物检测系统和产物检测方法。

背景技术

在等离子体催化反应过程,研究人员期望快速和高精度的测量和分析产物流中痕迹物质的浓度。尽管这些物质浓度仅为千分之一或万分之一的水平。因为,它们可能是催化反应重要的中间产物,决定这催化反应的方向和效率。光腔衰荡光谱(Cavity ring-downspectroscopy,CRDS)是科学研究、工业生产过程控制、以及大气痕迹气体检测重要的光谱技术。

现有技术中,基于CRDS技术的等离子体痕迹物质检测方法一般将产生等离子体的高压放电装置直接放置在光腔中。然而,当催化剂与高压放电装置同时填充在光腔中,催化剂会阻碍光腔内激光光束传播路径。此外,催化剂中包含细小颗粒。这些颗粒会随着光腔内气体流动,并吸附在光腔反射镜表面,导致镜面顶部介电层变形或破损,加快反射镜损耗速度。

在进一步的研究中,还提出了高压放电装置与光腔分离的方案。该方案主要面向技术领域为半导体器件器件蚀刻工艺。首先,工艺气体送入半导体器件蚀刻的处理室中,并产生等离子体;然后,通过排气泵的抽吸直接将等离子体送入光腔中,并分析等离子体参数。但是在实际应用中,真空泵设置在等离子体催化反应器和光腔之间,不仅会改变等离子体催化反应器压力,影响等离子体催化反应的操作条件,从而改变催化产物分布,同时等离子体催化反应器气体流量都在L/min以下,选配小流量的真空泵价格昂贵。

因此,如何提供一种解决上述技术问题的方案是本领域技术人员目前需要解决的问题。

发明内容

有鉴于此,本申请的目的是提供一种基于CRDS的产物采样装置,解决了等离子体催化气体产物采样过程中,等离子体催化反应器和光腔压力不稳定的问题,减少了催化剂微粒进入光腔的可能,提供了更好的激光分析环境,增加了光腔的寿命。本申请的另一目的是提供一种包括上述基于CRDS的产物采样装置的产物检测系统,还提供一种应用于该产物检测系统的产物检测方法。

为了实现上述目的,本申请提供如下技术方案:

一种基于CRDS的产物采样装置,包括等离子体催化反应器、气体隔离室、配气室、光腔连接室、驱动泵;

所述等离子体催化反应器的气体进口设置第一阀门,气体出口连接所述气体隔离室的进口;

所述气体隔离室设有用于防止所述等离子体催化反应器中的催化剂进入所述配气室中的隔离部;当所述第一阀门打开,所述等离子体催化反应器的压力大于所述配气室的压力,以使等离子体催化气体产物从所述等离子体催化反应器向所述配气室流动;

所述配气室的第一进口设有第二阀门,第二进口连接所述气体隔离室的出口;

所述光腔连接室设有第一接口、第二接口、与所述配气室的出口连接的进口,所述第一接口和所述第二接口相对分布,所述第一接口和所述第二接口用于固定在直线型的光腔的中部;

所述驱动泵设置在所述配气室后方的气体管路上,用于驱动气体从所述配气室向所述光腔连接室流动。

可选的,所述驱动泵的进口与所述光腔连接室的出口密封连接。

可选的,还包括废气处理室,所述废气处理室的进口与所述驱动泵的出口连接。

可选的,还包括第一压力检测装置和第二压力检测装置,所述第一压力检测装置设置在所述等离子体催化反应器上,所述第二压力检测装置设于所述配气室和/或所述驱动泵的进口。

可选的,所述第二压力检测装置有两个,二者分别设于所述配气室和所述驱动泵的进口。

可选的,所述隔离部包括布风板和/或绝缘物质,所述布风板设于所述气体隔离室的进口和/或出口,所述绝缘物质填充于所述气体隔离室的内部。

一种产物检测系统,包括激光器、光学隔离器、光腔、激光检测器和上述任意一种基于CRDS的产物采样装置,所述激光器用于向所述光腔中发射激光,所述光学隔离器设于所述激光器和所述光腔之间并防止激光反射回所述激光器,所述光腔为直腔结构,所述激光检测器检测所述光腔中输出的激光束,所述基于CRDS的产物采样装置设于所述光腔的中部,且所述基于CRDS的产物采样装置中的光腔连接室与所述光腔连接。

一种产物检测方法,应用于上述产物检测系统,所述产物检测方法包括:

控制第一阀门关闭,第二阀门和驱动泵打开,配气室的气压为P2,驱动泵的进口气压为P3,通过激光器将一束激光束注入到光腔中,测量初始光腔衰荡光谱;

控制所述第一阀门打开,在等离子体催化反应器中通入反应气体,生成等离子体催化气体产物,控制所述等离子体催化反应器的操作压力为P1;调节所述第二阀门,使所述配气室的气压为P2,所述驱动泵的进口气压为P3,测量等离子体进入和光腔连接室后的检测光腔衰荡光谱;其中,P1大于P2;

根据所述初始光腔衰荡光谱和所述检测光腔衰荡光谱确定等离子体催化痕迹组分浓度。

通过上述方案,本申请提供的基于CRDS的产物采样装置的有益效果在于:

本申请提供的基于CRDS的产物采样装置包括等离子体催化反应器、气体隔离室、配气室、光腔连接室、驱动泵、第一阀门、第二阀门。其中,配气室具有两个进口和一个出口,配气室的第一进口设置第二阀门;配气室的第二进口连接反应气体的气体流道的末端,反应气体的气体流道中沿气体流动方向依次设置第一阀门、等离子体催化反应器、气体隔离室;从第一进口进入的平衡气体和从第二进口进入的等离子体催化气体产物可以在配气室中混合;配气室的出口连接光腔连接室进口。驱动泵设置在配气室后方的气体管路上,并驱动气体从配气室向光腔连接室流动;光腔连接室具有相对分布的第一接口和第二接口,二者固定在直线型的光腔的中部。

在使用中,当第一阀门打开,等离子体催化反应器的压力大于配气室的压力,压差驱动等离子体催化气体产物从等离子体催化反应器向配气室流动,进而确定光腔衰荡光谱。同时,气体隔离室设有隔离部,来防止等离子体催化反应器中的催化剂进入配气室中。

本申请中,通过调节光腔内压力,使得等离子体催化反应器和配气室具有压差,等离子体催化气体产物在压差的驱动下自动通过气体隔离室、配气室、光腔连接室进入光腔中。气体隔离室实现等离子体催化反应器和光腔之间气体流量调控和压力隔离,光腔内气体压力调节不会影响到等离子体催化反应器内部的操作压力,只会改变进入光腔的等离子体催化气体产物流量。另外,催化剂中微小颗粒被气体隔离室完全阻挡,避免了催化剂进入光腔,进而避免了催化剂对气体浓度测量产生干扰和损伤光腔反射镜。

此外,应当理解的是,本申请提供的产物检测系统包括上述基于CRDS的产物采样装置,本申请提供的产物检测方法应用于产物检测系统,因此,本申请提供的产物检测系统和产物检测方法同样具备上述有益效果。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

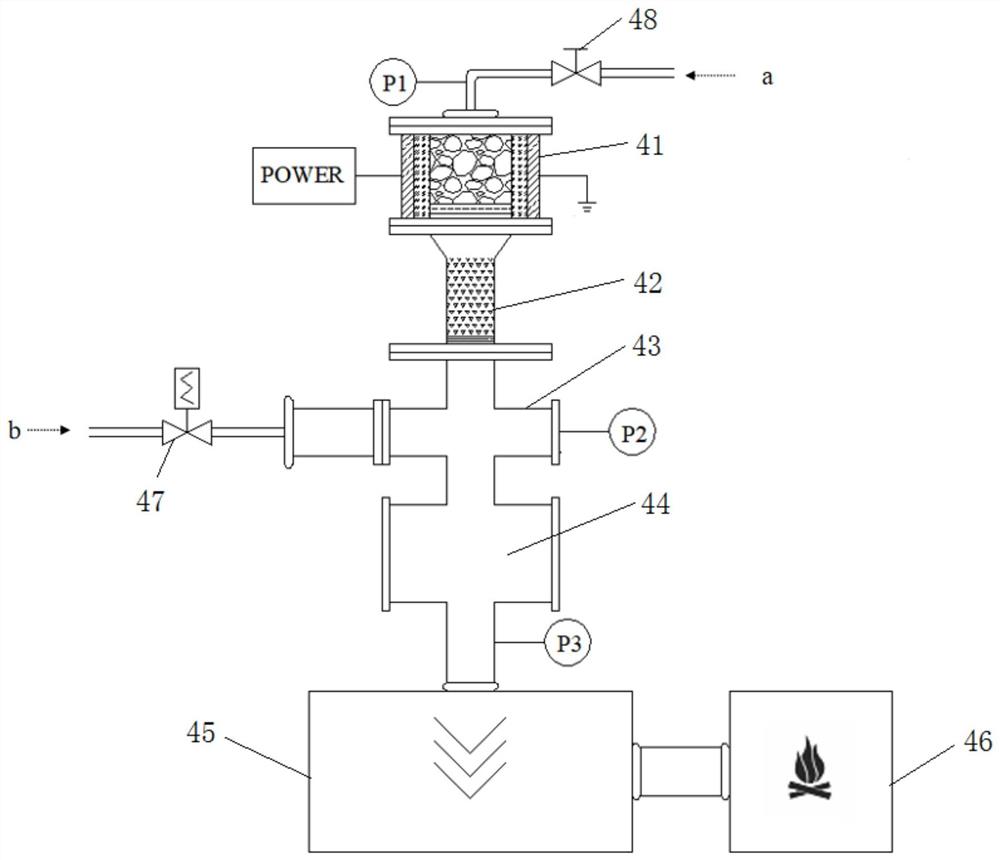

图1为本申请实施例提供的一种基于CRDS的产物采样装置的结构示意图;

图2为本申请实施例提供的一种产物检测系统的结构示意图;

图3为本申请实施例提供的一种产物检测方法的流程示意图;

图中的附图标记为:

激光器1、光学隔离器2、光腔3、基于CRDS的产物采样装置4、激光检测器5;等离子体催化反应器41、气体隔离室42、配气室43、光腔连接室44、驱动泵45、废气处理室46、第二阀门47、第一阀门48;反应气体a、平衡气体b。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

请参考图1,本申请提供的基于CRDS的产物采样装置4包括:等离子体催化反应器41、气体隔离室42、配气室43、光腔连接室44、驱动泵45和废气处理室46。

等离子体催化反应器41用于实现催化反应,等离子体催化反应器41是高电压驱动的气体放电装置,采用介质阻挡放电结构,通过高压脉冲电源或高压交流电源激励等离子体生成,催化剂置于放电间隙中。等离子体催化反应器41可以具体包括激励电源、电极、阻挡介质、催化剂。

等离子体催化反应器41具有气体进口和气体出口;其中,等离子体催化反应器41的气体进口设置第一阀门48,反应气体a通过第一阀门48进入等离子体催化反应器41的内部,通过调整第一阀门48的开度可以调整等离子体催化反应器41内部的操作压力。等离子体催化反应器41的气体出口与气体隔离室42的进口密封连接。

可选的,在一种实施例中,等离子体催化反应器41底部可以采用绝缘材质布风板,一方面起到支撑催化剂的作用,防止催化剂进入下游气体隔离室42,另一方面起到等离子体催化反应器41和气体隔离室42之间气体流通的作用。

气体隔离室42设有隔离部,来防止等离子体催化反应器41中的催化剂进入配气室43中。气体隔离室42的规格根据实际需求来设置,例如,其高度为30cm。

可选的,在一种实施例中,隔离部包括绝缘物质,绝缘物质填充于气体隔离室42的内部。绝缘物质形状规则,绝缘物质的形状可以为颗粒状、粉末状、絮状、蜂巢状或泡沫状。绝缘物质可以采用Al

可选的,在另一种实施例中,隔离部包括布风板。布风板由绝缘材料制成。布风板可以设置在气体隔离室42的进口,起到防止气体隔离室42与等离子体催化反应器41之间气体流通的作用;布风板也可以设置在气体隔离室42的出口,一方面防止气体隔离室42内部的绝缘物质进入下游的配气室43,另一方面起到气体隔离室42和配气室43腔体之间气体流通的作用。

在实际应用中,隔离部可以仅采用绝缘物质,也可以仅采用布风板,优选二者同时设置。

当第一阀门48打开,通过调节压力,使得等离子体催化反应器41的压力大于配气室43的压力,气体隔离室42进口和出口产生压差,该压差驱动等离子体催化气体产物从等离子体催化反应器41向配气室43流动;且压差值与气体隔离室42长度、气体流速和绝缘物质填充空隙率有关。气体流速越高、气体隔离室42长度越长、绝缘物质填充空隙率越小,压差值越大。

配气室43具有两个进口、一个出口和一个腔体,其中,第一进口设有第二阀门47,第二阀门47可以采用电磁阀,第二进口连接气体隔离室42的出口,出口连接光腔连接室44的进口。第二阀门47起到调节平衡气体b流量和压力的作用,从气体隔离室42流入的等离子体催化气体产物与平衡气体b在配气室43的腔体内充分混合,并一起流入下游的光腔连接室44。

光腔连接室44为中空管道结构,光腔连接室44设有进口、第一接口、第二接口。其中,光腔连接室44的进口与配气室43的出口连接;第一接口和第二接口相对分布,第一接口和第二接口用于固定在直线型的光腔3的中部;在实际连接时,可以在第一接口和第二接口处分别布置法兰,实现光腔连接室44与光腔3的连接。

驱动泵45设置在配气室43后方的气体管路上,例如,驱动泵45设置在配气室43和光腔连接室44之间,优选驱动泵45设置在光腔连接室44的后方,此时驱动泵45的进口与光腔连接室44的出口密封连接。驱动泵45为与配气室43和光腔连接室44提供负压操作环境,驱动气体从配气室43向光腔连接室44流动。驱动泵45可以具体为真空泵。

废气处理室46用来处理等离子体催化反应生成的有毒气体。废气处理室46的进口与驱动泵45的出口连接。可以理解的,若不产生有毒气体,则废气处理室46可以省略。

进一步的,基于CRDS的产物采样装置4还可以包括压力检测装置,来实现不同区域的压力检测功能。例如,可以在等离子体催化反应器41设有第一压力检测装置,检测等离子体催化反应器41的操作压力。再例如,在配气室43设置一个第二压力检测装置,来检测配气室43的压力。再例如,在驱动泵45的进口设置一个第二压力检测装置,来检测配气室43的压力。配气室43的气压等于驱动泵45进口的气压。

上述结构的基于CRDS的产物采样装置4的工作过程如下:

首先,关闭第一阀门48,开启驱动泵45,调节第二阀门47,通入平衡气体b,维持配气室43气压为P2和驱动泵45入口处气压为P3,将一束激光光束注入到稳定的初始光腔3,并测量初始光腔衰荡光谱。

然后,打开第一阀门48,反应气体a通入等离子体催化反应器41,生成等离子体催化气体产物,等离子体催化反应器41操作压力为P1,P1大于P2。

其次,调节第二阀门47,维持配气室43气压为P2。

通过Ergun公式,可以计算等离子体催化气体产物向配气室43流动的速度u

式中,ΔP

更具体的,若P1为100kPa,P2为90kPa,则ΔP

最后,等离子体催化气体产物在P1和P2压力差的驱动下,自动通过气体隔离室42,并与平衡气体b一同进入配气室43和光腔连接室44,测量等离子体进入和光腔连接室44后的光腔衰荡光谱,计算等离子体催化痕迹组分浓度。

由上述实施例可见,本申请提供的基于CRDS的产物采样装置4的有益效果在于:

本申请中,催化剂中微小颗粒被气体隔离室42完全阻挡,避免了催化剂进入光腔3,进而避免催化剂对气体浓度测量产生干扰和损伤光腔3反射镜。另外,气体隔离室42将等离子体催化反应器41与光腔连接室44隔离,等离子体催化反应器41和配气室43具有压差,等离子体催化气体产物在压差的驱动下自动通过气体隔离室42、配气室43、光腔连接室44和光腔3中。气体隔离室42实现等离子体催化反应器41和光腔3之间气体流量调控和压力隔离,改变配气室43压力,可调节等离子体催化气体产物进入光腔连接室44的流量,但是不会影响到等离子体催化反应器41内部的操作压力。因此,本申请提供的基于CRDS的产物采样装置4达到了等离子体催化痕迹组分在线检测的目的,解决了等离子体催化气体产物采样过程中,等离子体催化反应器41和光腔3压力不稳定的问题,减少了催化剂微粒进入光腔3的可能,提供了更好的激光分析环境,增加了产物检测系统中的光腔3的寿命。

请参考图2,本申请提供的产物检测系统包括激光器1、光学隔离器2、光腔3、激光检测器5和上述任意一种基于CRDS的产物采样装置4。

具体的,光腔3,即光学谐振腔,光腔3为直腔结构,光腔3的两端装有凸面镜,凸面镜朝光腔3的外部凸起,光腔3的中部设置基于CRDS的产物采样装置4,光腔3被基于CRDS的产物采样装置4分割为左右两个部分。激光器1经准直透镜输出一束平行激光,激光经由光学隔离器2后进入光腔3中。光隔离器处于激光器1与光腔3之间,防止激光反射回激光器1。由于光腔3内两端是高反射凸面镜,激光在光腔3内会产生多次反射,每次反射后在凸面镜处会漏出部分光,当激光在腔内形成稳定谐振后,在面面镜处输出稳定的激光束到激光检测器5。当检测器检测到激光超过一定阈值后,即由信号处理和控制模块发出控制信号,通过电流调制关断激光器1。此时腔内的激光在两个腔镜之间来回反射,每次反射光强都会因为腔镜透射、衍射、样品的吸收而减弱,激光检测器5可探测到透射光强随时间的变化。

请参考图3,本申请提供的产物检测方法应用于上述产物检测系统,产物检测方法包括以下步骤:

步骤S1、将光腔连接室44与产物检测系统的光腔3相连,控制第一阀门48关闭,第二阀门47和驱动泵45打开,通入平衡气体b,维持配气室43的气压为P2,驱动泵45的进口气压为P3,通过激光器1将一束激光束注入到光腔3中,测量初始光腔衰荡光谱。

步骤S2、控制第一阀门48打开,在等离子体催化反应器41中通入反应气体a,生成等离子体催化气体产物,控制等离子体催化反应器41的操作压力为P1;调节第二阀门47,控制平衡气体b的流量,使配气室43的气压为P2,驱动泵45的进口气压为P3,P1大于P2,等离子体催化气体产物在P1和P2压力差的驱动下,自主通过气体隔离室42,并与平衡气体b一同进入配气室43和光腔连接室44;测量等离子体进入和光腔连接室44后的检测光腔衰荡光谱。

步骤S3、根据初始光腔衰荡光谱和检测光腔衰荡光谱确定等离子体催化痕迹组分浓度。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

以上对本申请所提供的基于CRDS的产物采样装置、产物检测系统和产物检测方法进行了详细介绍。本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以对本申请进行若干改进和修饰,这些改进和修饰也落入本申请权利要求的保护范围内。

- 基于CRDS的产物采样装置、产物检测系统和产物检测方法

- 基于CRDS的产物采样装置和产物检测系统